精密冲孔工艺在LTCC叠层设备中的应用

2022-02-17刘洋

刘洋

(中国电子科技集团公司第四十五研究所,北京 100176)

低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)具有优良的高频、高速传输、宽带通特性,可以满足大电流、耐高温的应用场景,而且可制作多层内置无源元件的三维电路基板,可与其他多层布线技术兼容使用,目前在航空、航天、微波与射频通信等领域得到广泛的应用。其工艺流程如图1所示,主要包括流延、裁片、冲孔、填孔、印刷、叠层、层压、切割、烧结、检测等工序。

图1 LTCC工艺流程图

叠层工艺是LTCC工艺流程中关键一环,将印刷好金属化图形和形成互连通孔的生瓷片,按照预先设计的层数和次序叠到一起,在一定的温度和压力下,使它们紧密粘接,形成一个完整的多层生瓷片坯体。

叠层设备是实现叠层工艺的LTCC加工设备,是LTCC三维结构内电气互联的前提保证。要保证LTCC叠层元器件的质量,就必须保证在叠层过程中,生瓷片层与层之间准确对准。在实际叠层过程中,生瓷片需要在不同工位间传输,生瓷片进行加热处理和在真空环境下叠压,这些因素都将对生瓷片的叠层精度产生影响。

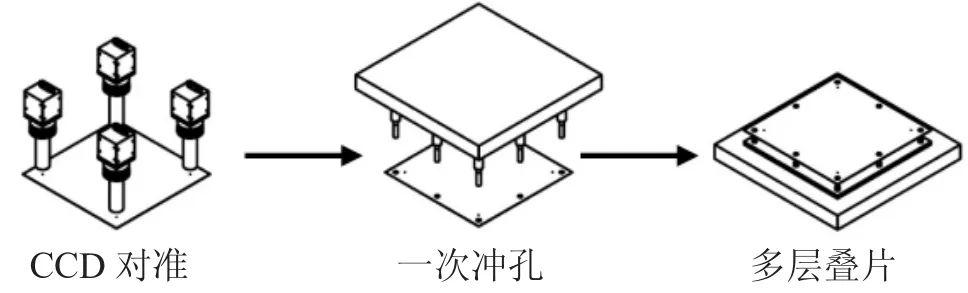

为了尽量减少上述因素对叠层精度的影响,本论文提出生瓷片上料后,如图2所示,先通过CCD视觉对位方式精确校正每层生瓷片的位置,紧接着通过精密冲孔模一次完成预设的多个定位孔的制作。在后续的叠层过程中,所有层的生瓷片通过该组定位孔完成叠层加工。

图2 叠层加工过程

在叠压工作台上设计有与冲孔位置对应的定位销,在叠层时,待叠层的生瓷片被该组定位销定位并固定。这样有效消除了生瓷片在不同工位间传输造成的位置误差和由于加热造成的生瓷片尺寸变化的影响,且不受真空吸附固定的限制,从而提高生瓷片的叠层精度。

冲孔作为该LTCC叠层工艺的重要一环,定位孔在生瓷片位置布局及定位孔的制作精度是影响生瓷片的关键因素,以下将进行定位孔位置如何确定和定位孔如何加工作详细介绍。

1 冲孔工艺方案设计

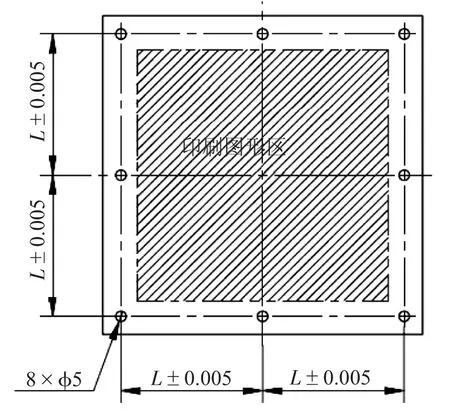

为了确保定位孔能对生瓷片进行精确的定位,本机构采用8个定位孔对生瓷片进行定位,基于误差均化原理,能通过较低的孔精度,实现生瓷片的高精度定位。同时为了保证定位孔的位置一致性,该8个定位通过固定模具一次冲孔成形。

1.1 定位孔位置的设计

在保证不影响生瓷片正常使用的前提下,定位孔设置在生瓷片的周边印刷图形区域外,根据受力均匀等因素考虑,如图3所示,8个φ5的定位孔采用中心对称布局。如此设计保证了冲孔模的压力中心与工件的中心重合,方便冲孔驱动机构及冲孔工作台的设计,同时降低驱动导向机构和冲孔模具的磨损,延长使用寿命。同时为了多个工位均能采用该定位孔对生瓷片进行定位,8个定位孔位置误差不能超过±5μm,且须保证孔的大小一致,孔壁光滑。

图3 定位孔位置示意图

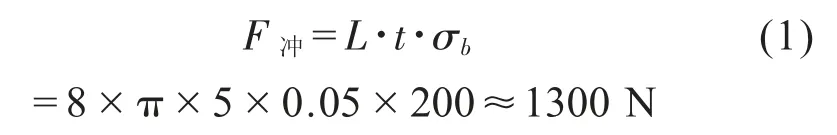

1.2 冲孔力的计算

在生产过程中,由于生瓷片的强度低,一般在生瓷片的背面会粘贴一层PET薄膜,减少生瓷片在生产过程中的变形。故对生瓷片的冲孔加工,是需要同时对生瓷片和PET薄膜进行冲孔。

生产过程所用的PET(Polyethylene terephthalate)膜厚度最大50μm(抗拉强度σb可达200 MPa),生瓷片的最大厚度为100μm。

为了最大程度保证冲孔大小和位置的一致性,采用机械冲孔方式对多个定位孔一次加工完成,故采用有导向装置的单工序多孔冲孔模设计,即8个φ5定位孔被同时加工完成。冲孔力一般按下式进行计算:

式中F冲为冲孔力;

L为冲孔的周长,由于该设计一次冲孔数为8个,故L=8×π×d;

d为冲孔的直径;

t为PET膜的厚度,在此取PET膜的最大厚度值;

σb为PET膜的抗拉强度。

由于生瓷片是由粉体材料粘接而成,抗拉强度极低,所产生的冲孔力也极低,故在计算中将其忽略。

1.3 冲孔间隙的确定及凸模和凹模的设计

1.3.1 冲孔间隙的确定

冲孔间隙即凸、凹模间隙,是冲孔过程重要的工艺参数,对冲孔质量、模具寿命和冲孔力等都有很大的影响。根据该组定位孔的使用要求,结合一些经验间隙值,本机构的冲孔间隙值选定为15μm。

1.3.2 凸模和凹模的设计

为了简化模具设计、缩短设计和制造周期,提高模具质量,减低模具成本,冲孔模零部件已有标准化的产品供用选择使用,本机构中的凸模和凹模也采用标准化生产的产品。

(1)凸模和凹模的材料

由于生瓷片的主要成分为陶瓷粉末,硬度高,故凸模和凹模必须具备高强度和高硬度,在此选用硬质合金凸模和凹模,其洛氏硬度可达到88~89 HRA。

(2)凸模

凸模选用圆柱头缩杆圆凸模,在其中心部位设计有空气通道,防止生瓷片废料在凸模抬升时粘附在凸模端部,洒落在待叠层的生瓷片上,产生产品质量问题,如图4所示。

图4 凸模

(3)凹模

凹模选用带肩圆凹模,在圆柱形刃口下部有一段防废料反弹的反圆锥面,锥度为1∶150,如图5所示。这样既保证了冲孔刃口的强度,又有利于废料的向下排出。

图5 凹模

根据选用的凸模和凹模尺寸,可以计算出最大冲孔间隙值和最小冲孔间隙值:

最大冲孔间隙值Zmax=0.018 mm

最小冲孔间隙值Zmin=0.01 mm

以上计算数值满足技术要求。

2 生瓷片冲孔机构的设计

结合整机的结构特点,本冲孔机构采用组合框架式机架和四导柱脱开式滚动导向模架设计,如图6所示。该机构主要由机架、冲孔模和驱动装置等功能部件组成。

2.1 冲孔机构机架的设计

机架支撑着冲孔模,须具备足够的刚度和强度,以保证冲孔操作的稳定可靠。由于该冲孔机构所承受的冲孔力较小,故采用组合框架式机架。组合框架式机架具有高的强度和刚度,并且节省材料,减轻重量,容易加工[1]。

该机架由四部分组成:上横梁、下横梁及两侧立柱,如图6所示。由于该机构直接安装在整机底座上,故下梁部分直接使用底座台面。其余各部件由钢板焊接而成,并分别进行加工,最后各部分之间由高强度螺钉连接而成。

2.2 冲孔模结构设计

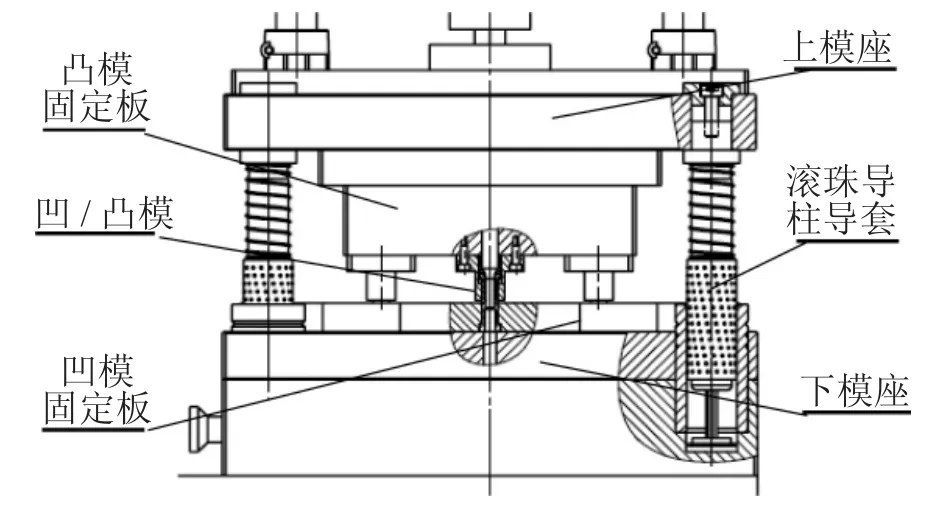

本冲孔模采用四导柱脱开式滚动导向模架设计,如图7所示。主要由凸模、凹模、模架、导向装置和卸料装置等组成。

图7 冲孔模结构图

2.2.1 模架的设计

模架是支撑冲孔模结构主体的部件,它由上、下模座及其间的滚珠导柱导套组成,本结构采用四导柱模架,如图7所示。四导柱模架的导柱、导套安装在模具的四角,模架的稳定性和导向精度高,适用于高精度、高速冲孔操作[2]。

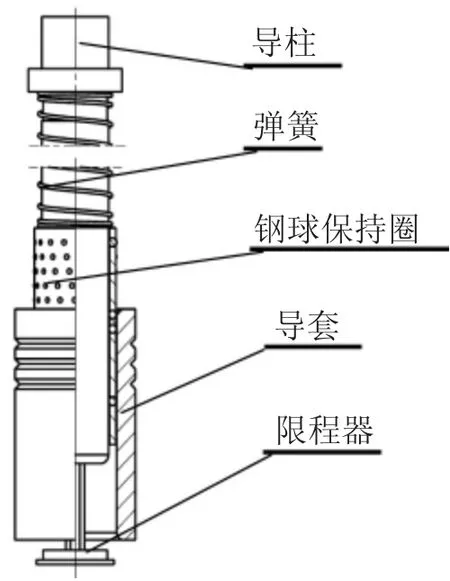

由于具有生瓷片自动传送装置,本机构采用四导柱脱开式滚动导向模架。导柱安装在上模座上,钢球保持器套在导柱上,导套安装在下模座上。当上模具抬升时,钢球保持圈与导套分离,方便生瓷片传输机构设计。

2.2.2 滚动导向装置的选用

为了保证在生瓷片上冲孔的位置精度,上模具的精密导向是不可或缺的。滚珠导柱导套导向装置在该设计被选用[2]。如图8所示,该导向装置由导柱、钢球保持圈、导套、弹簧和限程器组成,具有三大特点:

图8 滚动导向装置结构图

(1)由于对钢球施加了预压,可实现无间隙导向;

(2)钢球保持圈上钢球交错排布,钢球数量多,具有高的导向刚性;

(3)由于采用滚动导向,适合高速冲孔。

为了防止钢球保持圈在抬升过程从导柱上脱离,在导柱的下端安装了限程器。为了保证钢球保持圈在每次抬升过程中均能回到导柱的最底部,同时为防止钢球保持圈在与限程器接触时产生回弹,在导柱凸缘和钢球保持圈之间增设一弹簧。

2.2.3 凸模和凹模的安装与固定

凸模与凸模固定板采用过渡配合,保证8个冲孔用凸模的准确定位,并通过螺钉,将凸模和凸模固定板紧固在上模座上,凸模通过台肩夹紧在上模座和凸模固定板之间,如图9(a)所示。如此设计方便凸模磨损后的更换。

凹模的固定方式与凸模的固定方式基本相同,方向相反,如图9(b)所示。

图9 凸模和凹模的固定

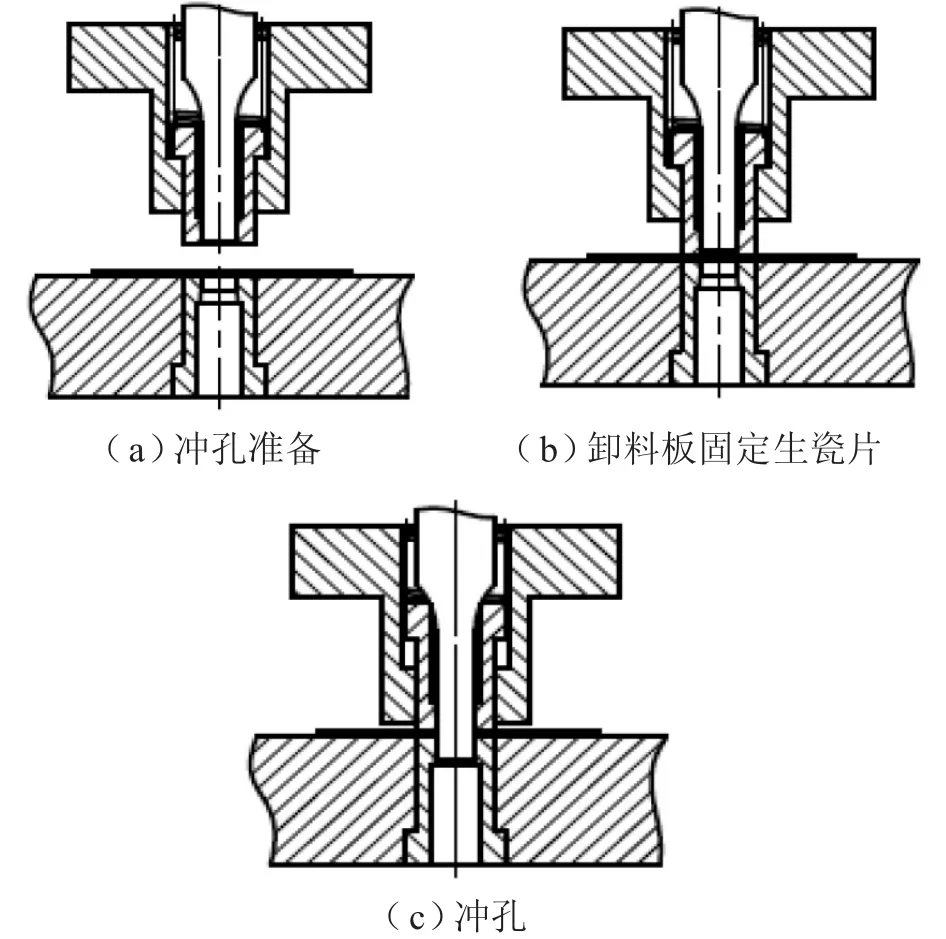

2.2.4卸料装置的设计

本装置采用弹压式卸料板,卸料板设计成带肩台导套,套在凸模外面,在弹簧力驱动下向下压出,在冲孔力的驱动下完成向上压入。如图10所示,在冲孔时,在凸模接触生瓷片之前,卸料板压紧生瓷片,消除冲孔时生瓷片的翘曲和受到的径向拉伸,使冲出的定位孔,断面光滑,无撕裂或裂纹。当完成冲孔后,凸模抬升时,对生瓷片进行固定,防止生瓷片被凸模带起,完成生瓷的卸料操作。

图10 冲孔过程图

2.3 冲孔模驱动装置的设计

该冲孔模的驱动装置安装在上横梁上,采用两套直线轴承和导向轴导向,如图6所示。当上模机构下降进行冲孔时,安装在上模座上钢球保持圈能准确的插入到安装在下模座上的导套中,完成冲孔用凸模与凹模的精确定位。

由于该冲孔模机构所需冲孔力较小,采用气缸作为该冲孔机构的动力源。气缸所用工作介质为压缩空气,容易获取,且对环境无污染,是理想的选择。在具体的设计过程中,根据冲孔力要求,确定所选气缸的缸径D以及压缩空气压力P,确保输出力大于1 300 N。

3 结束语

本论文仅对该LTCC叠层设备用冲孔机构的关键结构进行了详细地描述,仍有一些附件功能没被提及。同时一套机构的成功运用,合理的材料选择、材料的热处理、制造和装配工艺的选择、必要的设计计算和仿真都是必不可少的,在具体设计中还需进一步细化。该冲孔机构已在系列LTCC叠层设备中成功应用,满足了LTCC加工工艺要求。