成像物镜集成公差分配与定心装调技术研究

2022-02-17李星辰高爱梅

李星辰,武 震,高爱梅,申 淙,张 乾

(中国电子科技集团公司第四十五研究所,北京 100176)

在半导体设备领域,高分辨率成像物镜广泛应用于套刻对准、视觉检测、标记识别等模块,成像质量高、产品稳定性好的光学镜头已成为设备的普遍要求。目前,设计高质量的光学系统已不是一件难事,真正影响光学系统成像质量的是制造和集成误差,而这其中最重要的一项因素就是镜片的定心误差。

目前,光学镜头装调技术分为灌装式和定心车削式,定心车削装调是利用定心车床对镜框进行车削的定心装调技术,定心车削光轴误差装调精度更高,但是由于定心车削需额外设计镜框与镜筒配合,故整个镜头结构尺寸较大,不适合一些约束镜头尺寸的应用场景;而灌装式是将镜片直接灌装入镜筒内,靠镜筒与镜片的配合间隙保证光轴偏心和倾斜,灌装式的优势是结构小巧,成本较低。本文以灌装式镜头为例,进行成像物镜的公差分析、公差分配、定心装调和成像质量等方面研究,整个设计、加工、制造等过程完全实现闭环控制。

1 光学镜头装配公差分配

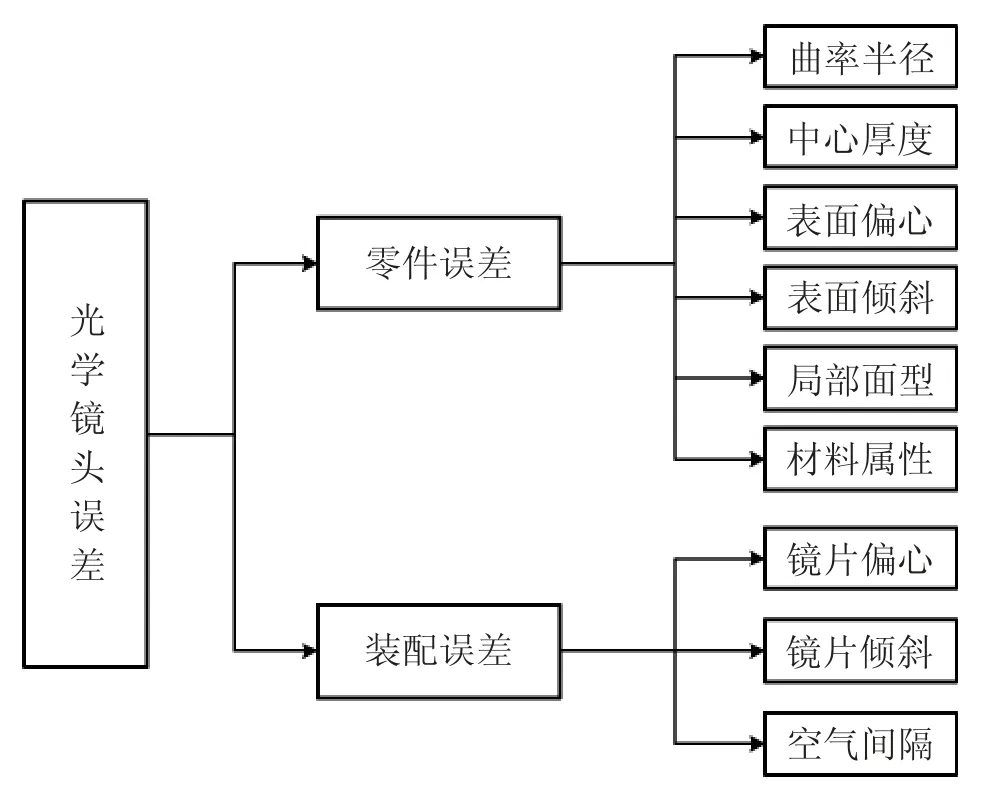

光学镜头一般由多个镜片和机械零件通过配合结构装配而成的,误差会伴随装配过程的进行不断叠加和累积,最终影响系统成像质量[1],从而影响设备的对准精度。光学镜头的装配误差主要由零件误差和装配误差[2-4]两大类构成,如图1所示。零件误差指光学镜片的加工误差,包含曲率半径、中心厚度、表面光轴偏心、表面倾斜、局部面型、玻璃折射率、玻璃阿贝常数等,这些误差一旦形成,将成为系统的固有误差,而且会导致镜头在按照分配好的装配公差集成后也无法达到理想效果;装配误差为镜片在镜筒内的姿态偏差,包括镜片光轴偏心、镜片倾斜和空气间隔误差。为此,降低装配误差对成像质量的影响就成为提高光学镜头性能的重要途径[5]。

图1 镜头误差模型

2 加工公差分配方法

2.1 镜头设计结果

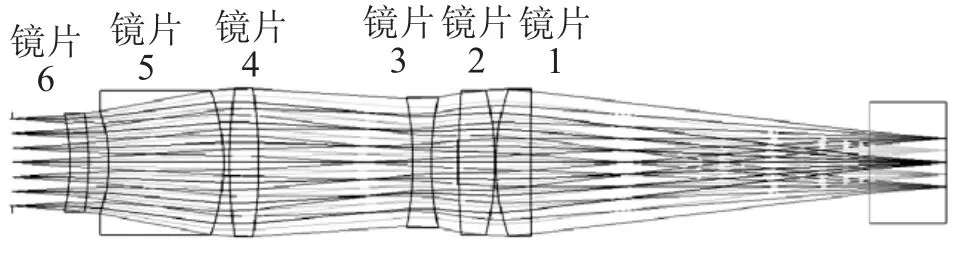

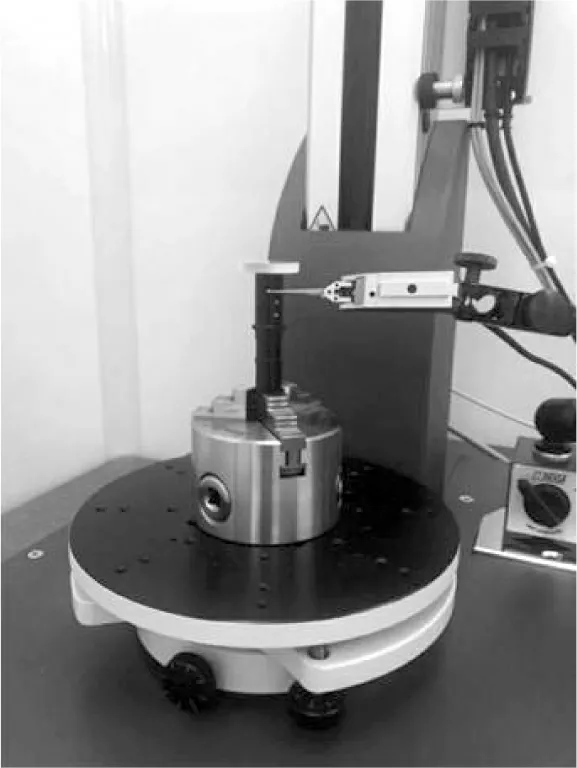

设计了一套高品质的显微镜头组,镜头组的设计分辨率为2μm,要求2μm密集线条的对比度大于0.3。该成像镜头组采用无限共轭结构,由高分辨率物镜和20倍管镜组成,其中镜头组的成像性能主要由物镜决定,管镜起放大作用,物镜的装配误差直接影响系统的最终成像性能。物镜的光学系统如图2所示,该光学系统共有6片光学镜片,系统中镜片的空气间隔靠机械隔圈保证,镜片和隔圈靠灌装方式与镜筒进行集成。

图2 物镜光路示意图

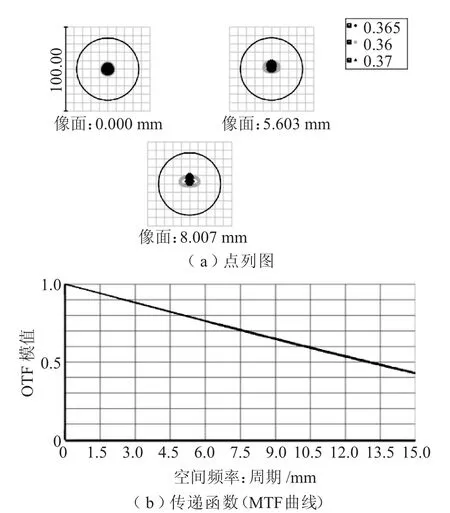

该显微镜头组的性能设计结果如图3所示,像方弥散斑大小为6.3μm,艾利斑大小37μm,传递函数结果显示,2μm线条的对比度为0.52,接近衍射极限。弥散斑大小和传递函数均满足设计要求。

图3 镜头组性能设计结果

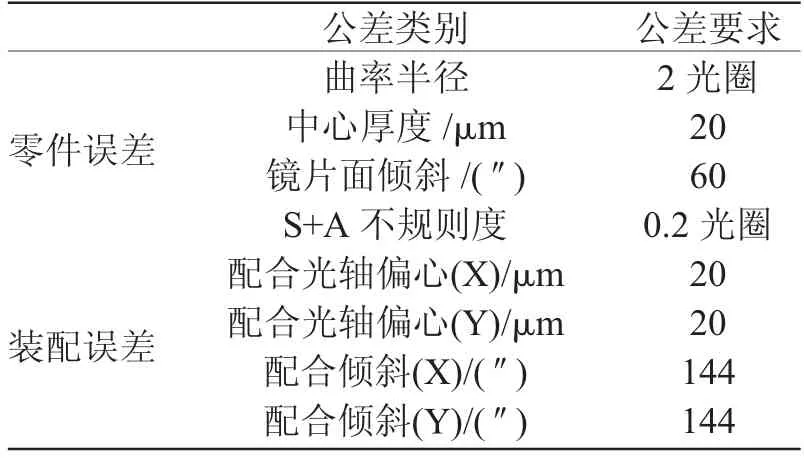

2.2 公差仿真分析

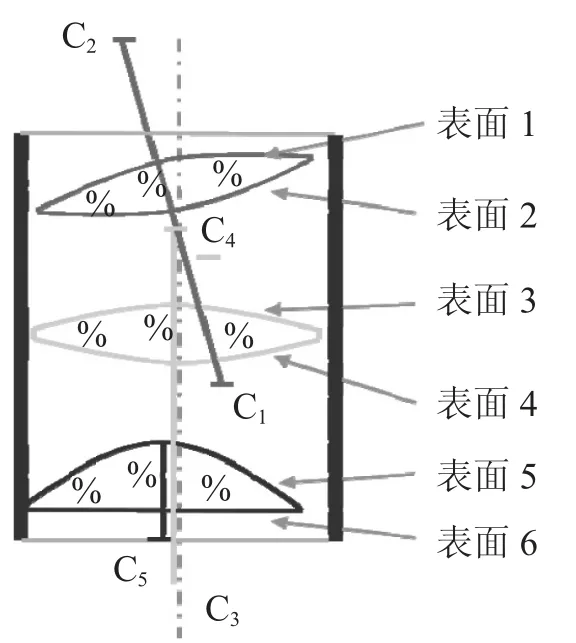

经过评估和系统的综合考虑,确定了表1中的各项仿真公差数据,并将表1中公差代入仿真软件Zemax进行公差仿真分析。

表1 仿真公差输入结果

公差仿真结果如图4所示,结果显示,按照表1中各项公差进行加工集成后,该显微镜头系统组的2μm线条的对比度90%概率可达到0.34以上,满足系统要求指标≥0.3。因此,公差设计结果满足要求,可按该公差设计结果进行零件加工公差分配。

图4 公差仿真分析结果

2.3 加工公差分配

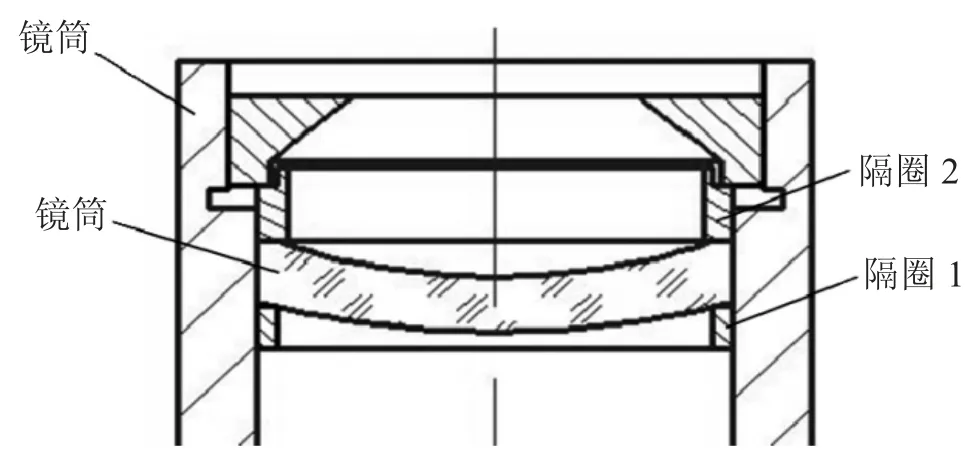

镜片和隔圈与镜头的结构配合如图5所示,镜片外径与镜筒内径相配合,镜片的表面直接与隔圈相连接。由图1可知,镜头组的装配误差主要包含配合光轴偏心、倾斜和空气间隔。而影响镜头装配误差的主要因素是镜筒的内径、镜片的外径、镜片的自有光轴偏心和隔圈厚度;其中镜片的自有光轴偏心和隔圈厚度靠加工保障,镜筒的内径和镜片的外径为光轴偏心和倾斜误差的主要影响因素。

图5 镜筒内部结构

进一步对装配公差进行加工指标分解。镜头组各零部件的加工公差如表2所示,镜片的外径的加工公差为负公差,为10~20μm;镜筒内径的加工公差为正公差,为5~10μm;隔圈和镜片厚度的公差均为±20μm。

表2 零件加工公差分配

3 加工制造验证

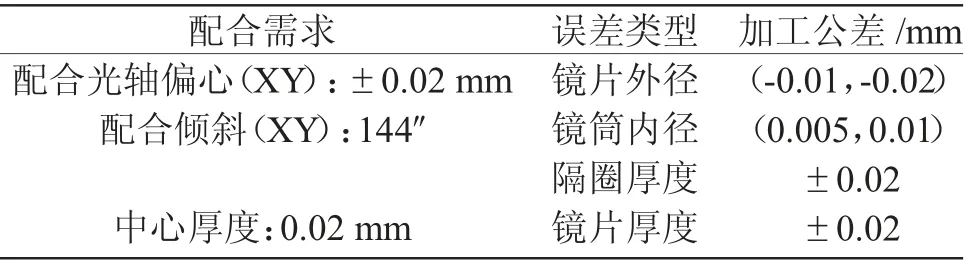

镜头的各零部件按需求加工完成后,利用高精度中心偏差测量仪,结合计算机模拟辅助装调的手段,实现了成像物镜中各镜片的高精度装调定心。中心偏差测量仪测量原理如图7所示,当固定镜头的空气转台旋转时,被测表面的曲率半径为R,曲率中心的像相对参考轴会画一个半径为r的圆,被测表面相对于参考轴的表面偏心偏差即为r,表面倾斜偏差为

图6 中心偏差测量示意图

图7 中心偏差测量原理

对于镜片在镜组中的姿态,如图8所示,每个单镜片的两个表面的球心像连线即为该镜片的光轴,该光轴相对于基准轴的偏心和倾斜可通过中心偏差测量仪测得并实时调整镜片的姿态,以保证每片镜片都能满足装配公差要求。

图8 镜组中镜片的光轴示意

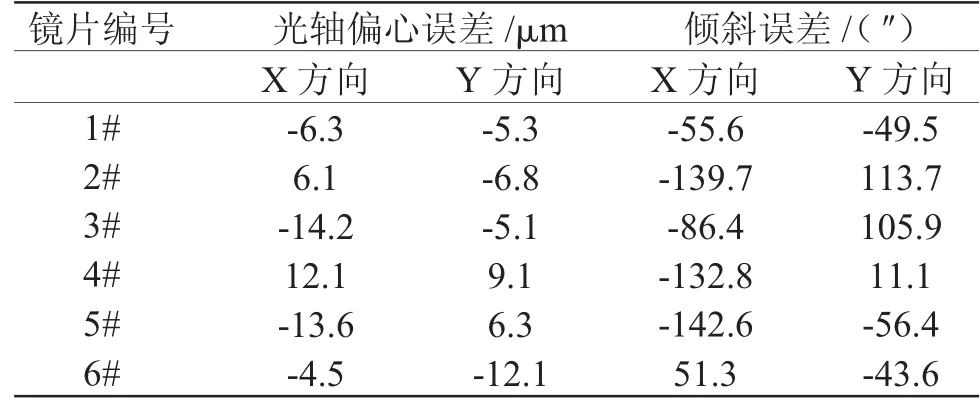

通过测试和计算机模拟辅助装调,镜头最终集成的测量结果如表3所示,各镜片的光轴偏心和倾斜均满足分配的公差要求。

表3 中心偏差测量结果

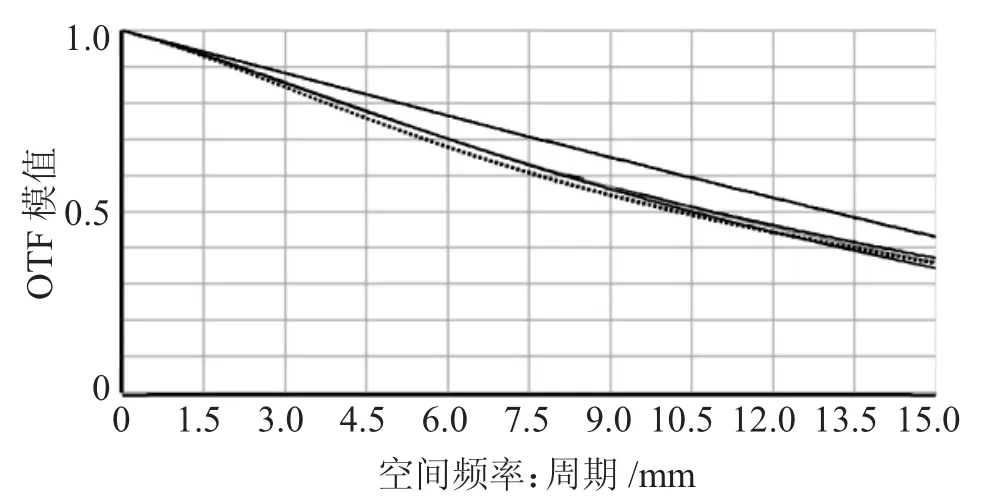

将中心偏差测量仪上的光轴偏心倾斜和空气间隔测试结果直接代入光学仿真软件Zemax中进行当前装配结果的仿真分析,得到图9所示的结果:2μm线条的对比度为0.36。

图9 代入公差后的仿真结果

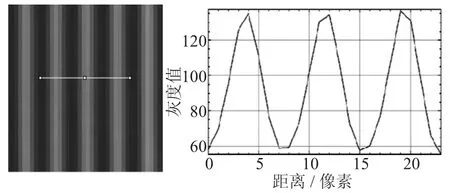

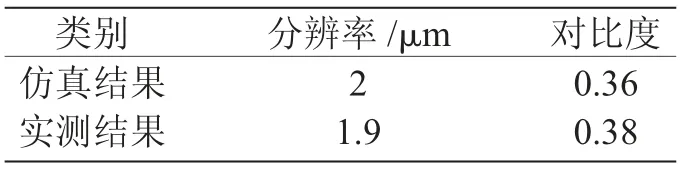

将显微镜头组各镜头集成测试后,集成到系统中进行图像性能测试。对比度测试结果如图10所示,1.9μm密集线条的对比度为0.38,与仿真软件结果对比如表4所示,各项指标均与仿真结果相对应。

图10 2μm密集线条对比度结果

表4 成像性能测试结果表

4 结束语

高分辨率成像物镜公差分配和定心装调技术是以分辨率为2μm的显微镜头为研究载体,对传统的镜头装配技术进行了优化,该技术将镜头设计、加工、装调和成像性能验证有机结合形成闭环。在镜头装调的过程中利用高精度中心偏差测量仪结合计算机仿真软件对光学系统进行了“逐片”检测装调,并对装调后的光学系统进行了实测和仿真结果对比验证。结果表明,运用该公差分配和定心装调技术,灌装式成像物镜各镜组间的倾斜偏差≤144″,偏心误差≤20μm,并且成像质量好,各项性能均优于传统镜头,能够满足像质要求较高的光学镜头需求。