半物理仿真系统及模型的试验分析

2022-02-17赵立华丁彦杰陈国兴

赵立华,李 博,丁彦杰,步 石,陈国兴

(中国电子科技集团公司第四十五研究所,北京 100176)

1 仿真设计的现状

1.1 仿真设备的现状

随着大型设备的开发难度越来越大,周期越来越长,投产前为了验证系统设计的可行性、准确性和可靠性,需要进行实时系统仿真,包括快速原型开发设计和硬件在环仿真,既提高了设计效率和准确性,又可对设备性能进行测试和评估。半物理仿真目标机,欧洲品牌居多,在交通设备或工具行业应用较多,如:汽车产业、航天和轨道交通领域,其产品都是基于Matlab-simulinkRT,包括目标机CPU、I/O板卡以及驱动软件包等。有的品牌硬件配置好,驱动接口多,模块性较好,而有的品牌软件功能实力强,产品模块性较差。国内也有定制化开发的模块在得到更多的应用。

1.2 仿真设计应用

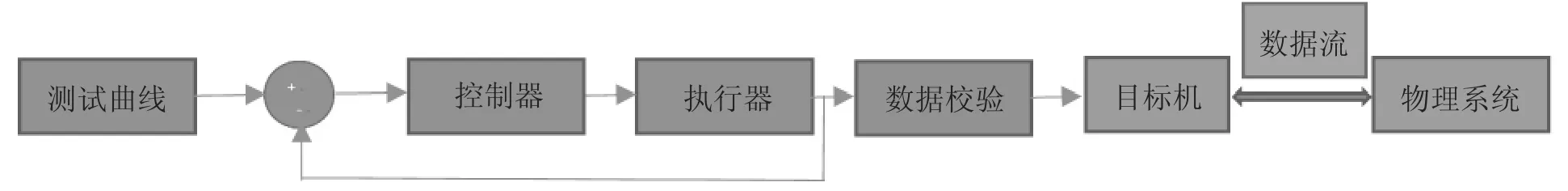

仿真目标机既可以作为快速控制原型开发,也可以作为硬件在环仿真分析,如图1、图2所示,可以快速地在现实环境中验证控制方案设计,结果获取迅速,迭代时间短。

图1 快速控制原型

图2 硬件在环仿真

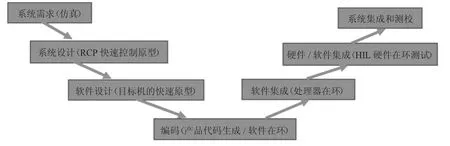

工程上从需求的提出到系统集成的全部过程中,可以看到不同阶段中仿真机的具体应用,V型开发流程如图3所示,包括系统需求(仿真)、系统设计(RCP快速控制原型)、软件设计(目标机的快速原型)软以及件编码(产品代码生成)等步骤。其中RCP属于目标机参与的快速控制原型;然后再从编码(软件在环)、软件集成(处理器在环)、硬件/软件集成、硬件在环测试HIL,一直到系统集成完毕。

图3 V型开发流程

本文主要介绍硬件在环测试。采用专用控制器,内部需要包括驱动软件和相应的固件,目标机模拟被控对象Plant、Simulink Real-Time和实时目标机协同工作,可以快速实现系统开发。

2 仿真模型设计

2.1 Matlab插件和仿真驱动模块

该模型设计是基于新型半物理仿真目标机设计的,该目标机具有较高的配置,采用多核高速CPU;并支持FPGA的实时运行。另外通用的Matlab编译环境,便于文件生成和下载到目标机;对应插件、Simulink Real-time与该目标机相关;I/O实时模块,驱动和支撑的硬件板卡,便于模型访问其对应的硬件通道;I/O电气线缆和对应端子,便于连接物理实物;具有软件升级功能,与Matlab的较新版本紧密配合。

2.2 Simulink模型的模块设计

首先为系统所需的运动设计了伺服算法,也称为固件。该固件模型粗略分为两层,包括框架模块、功能模块和硬件层模块。运动伺服系统的每个环节划分为框架模块与功能模块,功能模块间不能直接传递数据,而是通过框架模块传递,框架层负责功能模块的调度并管理数据。该固件模型的功能如图4所示。

轨迹模块用来产生轴所要运动的轨迹。它在起始点与终点之间计算出了一系列不同的设置点(位置、速度和加速度),这些设置点按照每个采样周期进行分配,并送给控制器。单个设置点按照每个采样周期等距设置位置差,然后在指定的采样周期计算范围内到达给定位置;伺服控制器接收来自设置点生成器的设置点信息和测量系统的实际位置信息,并计算得到两者的位置差。该位置差作为伺服控制算法的输入,并计算得到执行器系统的力/速度设定值。

执行器系统的主要任务是解耦和坐标转换。轴之间的交叉耦合在这部分进行解耦,坐标转换则是将逻辑坐标值转换为物理坐标值时引起的力/速度的重 新分配;测量控制主要包括传感器接口,即将传感器原始测量值(bit),转换为实际的位置信息;测量系统根据传感器测量的实际位置值,计算当前的逻辑坐标值。硬件模块中的时序控制是根据系统设计的需要,让软件、硬件模块运行在一定的中断周期上,并和对应的状态/控制寄存器密切相关。

在信号处理器DSP和可编程逻辑器件的组合电路板MCB中下载相应的固件,并由可编程逻辑器件按照一定的时序进行逻辑处理和物理通信。

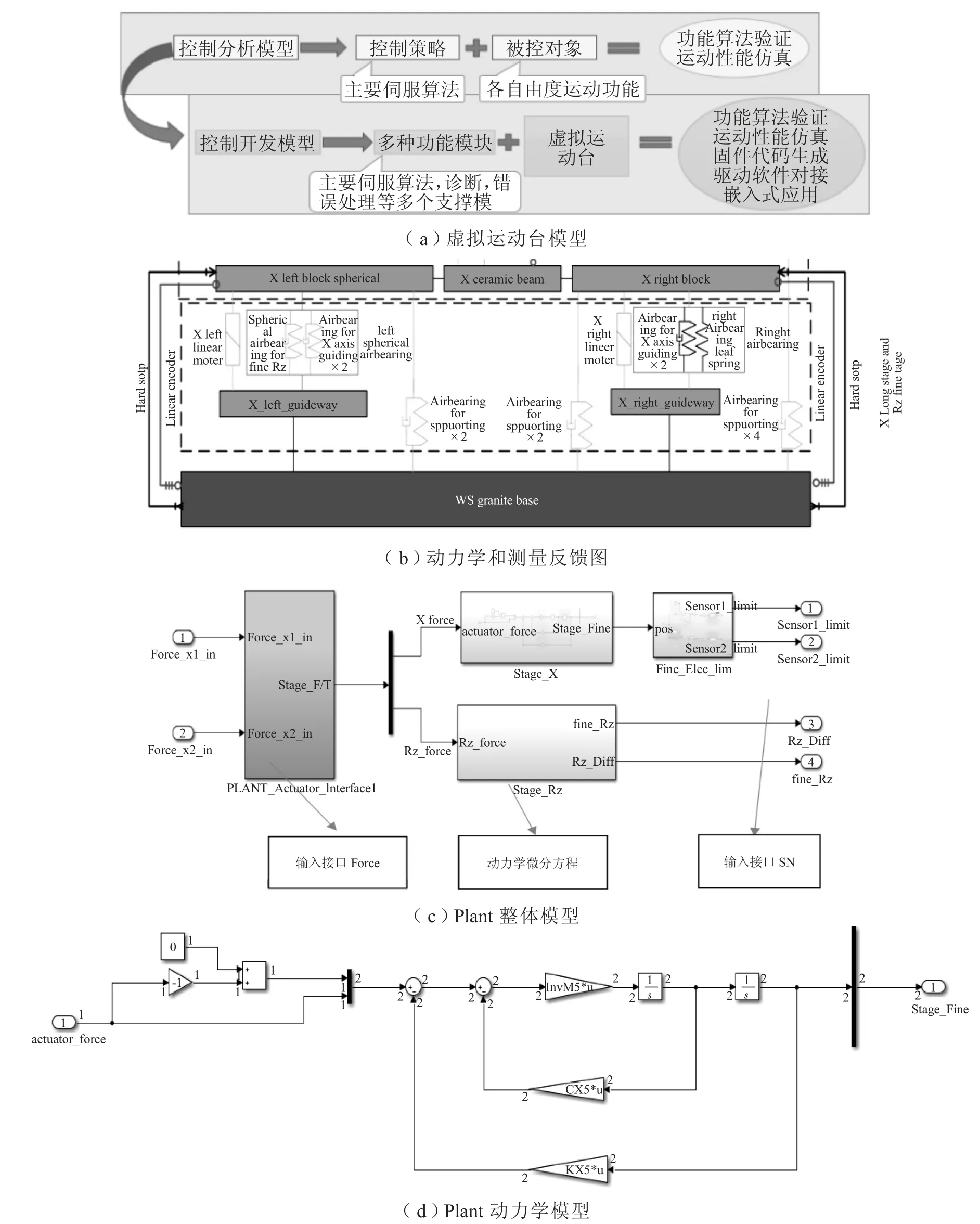

2.3 虚拟Plant设计

以平行的双电机控制的运动轴为例,进行被控对象Plant的动力学建模。首先确定虚拟运动台Plant的在整体控制中的位置和作用,对于结构组成和系统性能要求进行简要分析,搭建simulink的控制分析模型,结合传统的PID+前馈+反馈的控制方法,对多自由度的运动台进行仿真建模,从而初步验证了结构的合理性和性能的初步仿真分析。然后需要借助以上分析进行嵌入式平台的固件移植和虚拟Plant的代码移植,固件中主要包括了轨迹生成、控制算法、执行器输出和测量反馈等主要功能模块,固件输出的物理轴的出力作为Plant的输入,经过动力学分析转换成位移和加速度等数据输出,如图5(a)所示。模拟Plant和机构设计密切配合,不断优化设计,逐步达到机电联合仿真的效果。

其次,进行动力学框图设计,两个X向电机对称分布,结构和驱动指标完全一样,电机动子定子假设成一个刚体,底面、上表面和侧面是由一定气模间隙的气浮来支撑,假设成对称的弹簧阻尼系统,在逻辑轴X、Rz方向有电气限位、机械限位,同时两个对称分布的光栅尺进行高精密测量,经过测量转换成逻辑轴X、Rz的测量反馈,从而为动力学建模建立了初步框架,如图5(b)所示。

最后是模型的搭建和c代码的具体实现。物理轴有X1,X2两个电机轴,共有X、Rz两个逻辑自由度。根据上述广义坐标定义,构建其运动微分方程:

其中P表示某一坐标系下的姿态变量,Q=(X,Rz),其中X,Rz为两个自由度的位移和姿态。其中M,C,K分别表示质量,阻尼和刚度系数矩阵,当然还需要对旋转运动增加科里奥利力补偿。其中有些参数是根据设计模型计算得到的,有些是根据手册查表得到的经验值,实际测试时还需要适当的进行修正。对应的Simulink整体模型如图5(c)所示,模型输入为固件的输出电流值等,输出为运动位移、加速度等需要关注的变量。内部动力学模型为图5(d)所示,该Plant属于MIMO多输入多输出系统,有相应的质量、刚度和阻尼矩阵的计算,左侧为力输入,右侧为位移输出。

图5 Plant总体设计图

2.4 INI模块设计

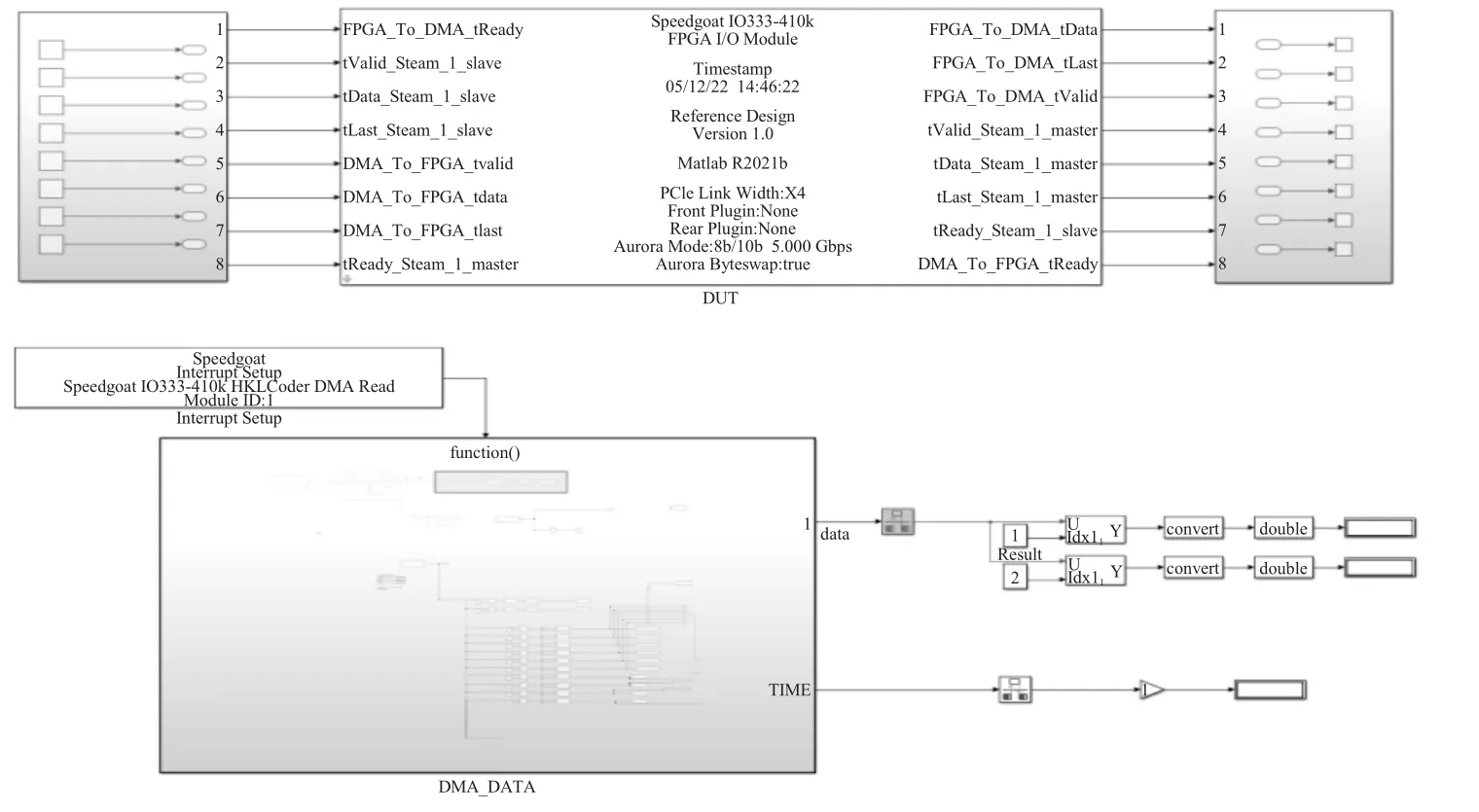

由于采用TCP/IP等常规通信协议,则通信速率较低,从而影响伺服周期为200μs的实时性,所以设计采用专用高速协议。该协议数据带宽可达2G Bytes/s,协议开销小,适合小包传输、实时性强的嵌入式系统。

利用目标机的对应模块和另外一端的可编程模块进行实时通信,确定传输的数据格式,并进行实际测试。如图6所示,上面模块为INI设置,下面模块为INI服务程序,最右侧为数据监控。

图6 INI控制通信

3 仿真实验分析

3.1 试验设计

以双电机驱动的运动平台为例,MCB中的嵌入式软件已经具备的情况下,上位机驱动层发送运动指令,然后数据通过专用协议传输给目标机;目标机和上位计算机进行TCP/IP通信,实时在界面监控,并可以外挂显示器来实时显示当前目标机的状态。

首先目标机内的动力学模型进行运动仿真,产生一定的位移,在MCB中的控制器中可以观察误差曲线以及输出力的大小。然后根据目标机内的.out文件、数据监控存储文件等,采用专用数据监控插件“数据检查器”可以实时监控所需要的数据。

最后根据监控德数据和波形,比较Matlab的仿真模型,在线优化PID被控对象Plant的质量、阻尼以及刚度参数等。

3.2 试验分析

该系统覆盖了多种硬件、软件。经过试用,该系统能够实现专门的运动轨迹,利用Matlab将该系统的控制对象模型在S目标机中模拟。但是,该系统功能还需要进一步扩展。该目标机目前只能运行虚拟运动台,控制实际的测试台还要配置专门的驱动机箱。运动控制板卡接收到测试软件下发的参数后,虚拟运动台在S目标机运行正常,数据传输正常。

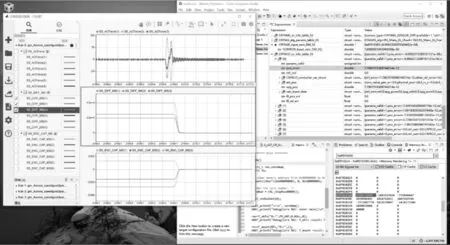

如图7所示,左侧为S目标机环境下正弦波的输入力/电流和位移姿态数据,右侧部分为嵌入式软件变量和寄存器的数据。优化调整输入参数以及被控对象Plant的内部参数,可以进行硬件在环测试,判断运动伺服是否稳定以及稳定的快速性等特征,进而用于验证建模的准确性、控制输入的合理性等。

4 结束语

目标机在快速控制原型开发和HIL硬件在环测试中,可以快速在现实环境中验证各种控制算法,具有开发周期短、迭代时间短、快速获取结果等优势;同时基于Simulink模型设计,编译简便。在双电机控制的两自由度运动平台中可以较好地说明类似特点,但实际工况要复杂得多,建模的准确性有待提高,如:参数的准确性、不同自由度之间的串扰、电机磁槽力、系统阻尼以及外界引入的噪声等,还需要在实际场景中优化调试。

图7 数据监控