分离器筒体镍基C276带极埋弧堆焊工艺研究及应用

2022-02-17刘鸿彦孙修圣杜永勤李卫华

刘鸿彦,孙修圣,杜永勤,李卫华

(南京宝色股份公司 技术中心,南京 211178)

0 引言

随着我国石化工程行业的迅速发展,高压、高温、腐蚀条件下服役的容器设备越来越多,为降低容器的原材料成本,通常采用强度型低合金钢或耐热型低合金钢作为基层,保证容器的耐压强度;采用不锈钢、镍、钛、锆等作为复层,保证容器的耐腐蚀性能。目前,业内主要采用两种方式进行设计,一种是采用复合板[1-3],工程上常见复层厚度为2.5~5 mm;另一种则是采用堆焊的形式,将镍、铜或不锈钢焊材堆焊熔敷到基层材料上,常见于堆焊层厚度≥6 mm、且不适宜通过爆炸复合进行制备的情况[4-5]。本文研究的是承制的某三聚氰胺节能改造项目中的分离器设备,该设备主体部件采用堆焊的形式制作。

分离器的主筒体材料为SA302 Gr.B,筒体长度为2 920 mm,直径为∅1 224 mm,厚度为52 mm,图样要求整个筒体内壁堆焊至少12 mm与C276材料性能相当的复层。因堆焊量较大,采用焊条电弧焊或自动氩弧焊堆焊的方式,制造成本太高,故采用带极堆焊的形式进行整个内壁的堆焊,以提高焊接效率、降低焊工劳动强度。受筒体直径限制,如果采用环向连续堆焊,焊工较难在筒体内部进行渣壳的清理,本文对筒体纵向带极堆焊的堆焊工艺进行研究,以保证大熔覆镍基纵向堆焊筒体变形及堆焊质量,为产品的制造提供参考。

1 试验材料及方法

1.1 试验材料

SA302 Gr.B属于压力容器用锰钼合金钢板,常用于锅炉、电站、石化等行业相关容器及部件的制作,在高温服役温度条件下,具有较好的力学性能,450 ℃时的抗拉强度仍能达500 MPa。试验用堆焊试板的供货状态为正火+回火,试板的化学成分如表1所示。

表1 母材的化学成分Tab.1 Chemical composition of base metal %

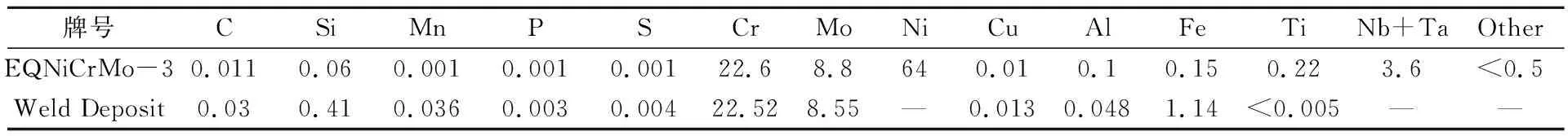

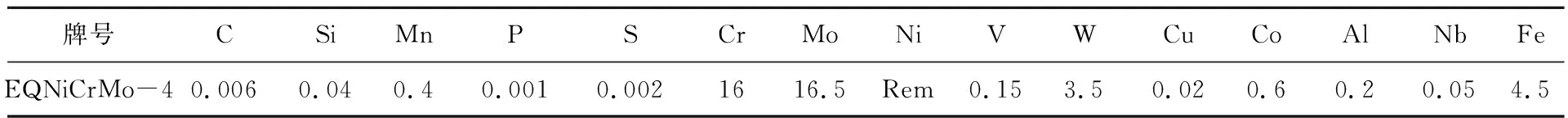

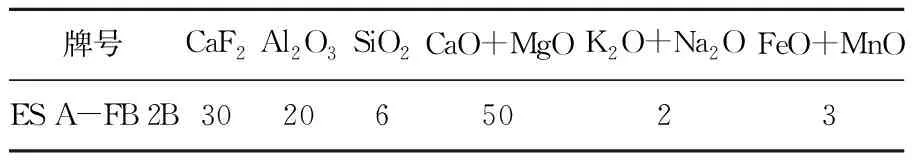

镍基合金具有出色的耐点腐蚀、缝隙腐蚀和应力腐蚀开裂性能,在氧化和还原状态下,对大多数腐蚀介质都具有优异的耐腐蚀性能。本文需堆焊的C276复层尤其适合在高温、混有杂质的无机酸和有机酸、海水腐蚀环境中使用。试板堆焊过渡层采用EQNiCrMo-3/NSAS3-50BS焊带/焊剂组合,耐蚀层采用EQNiCrMo-4/ES A-FB 2B焊带/焊剂组合,焊带规格0.5 mm×60 mm,符合ASME BPVC Ⅱ,SFA-5.14标准要求;NSAS3-50BS为埋弧型焊剂,符合EN 760标准要求,ES A-FB 2B为电渣型焊剂,符合EN ISO 14174要求。具体焊材质量证明书成分见表2~4。

表2 过渡层焊带化学成分Tab.2 Chemical composition of transition layer welding strip %

表3 耐蚀层焊带化学成分Tab.3 Chemical composition of corrosion resistant layer welding strip %

表4 耐蚀层焊剂化学成分Tab.4 Chemical composition of corrosion resistant layer welding flux %

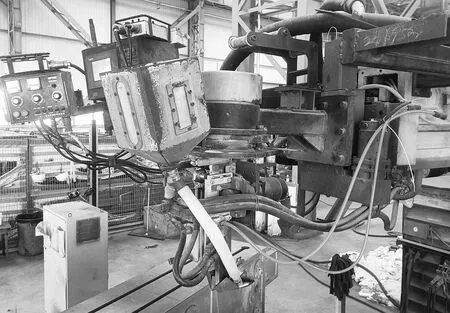

1.2 焊接方法及设备

本项目采用带极埋弧堆焊方法进行,堆焊方式为纵向压道堆焊。此套带极堆焊装置经改进后同时集成了带极埋弧堆焊和带极电渣堆焊的功能,可以根据工艺需要进行堆焊方式的切换,系统中弧焊电源采用DC1500型,焊接系统如图1所示,试板堆焊时机头结构如图2所示。

图1 带极堆焊弧焊系统Fig.1 Strip surfacing arc welding system

图2 带极堆焊机头结构Fig.2 Machine head of strip surfacing equipment

1.3 焊接工艺评定

1.3.1 焊前准备

SA302 Gr.B焊接试板的尺寸为600 mm×300 mm×25 mm。堆焊前,将试板表面的铁锈抛磨去除,露出金属光泽,并按NB/T 47013.4—2015对待堆焊表面进行100%MT(磁粉)检测,确认Ⅰ级合格。

1.3.2 预热及层温

根据表1中母材化学成分可知,SA302 Gr.B锰钼钢属于低合金钢,参考国际焊接学会推荐适用于碳钢和低合金高强钢的碳当量计算公式[6],SA302 Gr.B的碳当量CE=0.52%,通常低合金高强钢在CE>0.5%时,材料易淬硬,焊接性变差。根据计算可知,SA302 Gr.B锰钼钢的焊接具有一定的淬硬倾向,NB/T 47015—2011《压力容器焊接规程》中对抗拉强度大于490 MPa的锰钼钢类材料的焊接也推荐进行预热处理。为保证过渡层熔敷金属与锰钼钢基层的堆焊结合强度及质量,堆焊前对试板进行≥80 ℃的预热,以减缓冷却速度,减小出现淬硬倾向。对镍基合金而言,在材料焊接过程中,熔敷金属的粗晶倾向和热裂纹倾向相对较大,带极埋弧施焊时,焊接电流及熔覆率比丝极埋弧更大,为保证熔敷金属的组织性能,控制过渡层堆焊的道间温度≤200 ℃,耐蚀层堆焊的层、道间温度≤120 ℃,以获得高耐蚀性能的堆焊层。

1.3.3 堆焊工艺

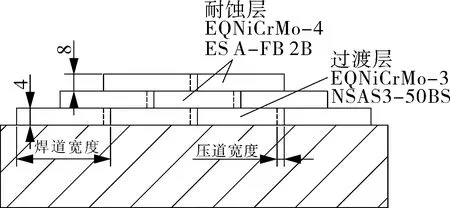

堆焊前,对焊剂进行350 ℃烘干2 h,调整机头的方向,使带宽方向与十字架前进方向垂直,实现对工艺评定试板进行纵向压道堆焊,堆焊的焊层/焊道如图3所示,堆焊工艺参数如表5所示。

图3 试板堆焊层次示意Fig.3 Schematic diagram of surfacing layer of test plate

表5 带极堆焊焊接工艺参数Tab.5 Welding process parameters of strip surfacing

根据前期试验情况,因机头未加装磁控装置,在过渡层纵向堆焊时,熔池流动性差,在压道的边缘容易产出轻微咬边情况,为改善成型,在过渡层堆焊时,将试板进行轻微倾斜,使熔池在重力作用下适当增加熔池流动,以补偿压道边缘熔覆金属补充不足出现的咬边问题。根据经验,倾斜角度宜控制在5°以内,角度过大会出现稀释增大、压道根部产生夹渣、焊道平整性差等问题[7-9]。

过渡层堆焊完成后,立即将试板放入电加热炉中进行过渡层的焊后热处理,热处理温度为620 ℃,热处理保温时间为5 h。热处理完成后,对过渡层表面进行清理后,再进行耐蚀层堆焊,耐蚀层堆焊时,无需预热,在室温下堆焊即可。图4示出过渡层热处理后堆焊层表面形貌,图5示出耐蚀层堆焊后堆焊层表面形貌,焊道表面均出现不同程度蓝色的回火色。图4的过渡层表面发蓝主要是在经过热处理过程中,过渡层发生了热处理氧化,使焊道表面出现回火色;图5主要是在焊接过程中焊剂脱渣性良好,熔池凝固后渣壳自行翻起,氧化性气氛与焊道表面接触,因焊道表面温度较高,而发生氧化,出现氧化色。

图4 试板过渡层热处理后外观Fig.4 Transition layer of test plate after heat treatment

图5 试板耐蚀层堆焊后实物Fig.5 Corrosion resistant layer of test plate after surfacing

2 试验结果

2.1 无损检测

对堆焊层进行外观检测,在表面未发现肉眼可见缺陷,焊缝成型较好,压道边缘过渡圆滑。按NB/T 47013.5—2015对堆焊层表面进行100%渗透检测(PT),Ⅰ级合格,按NB/T 47013.3—2015对堆焊层缺陷和不贴合度进行100%超声(UT)检测,结果Ⅰ级合格。

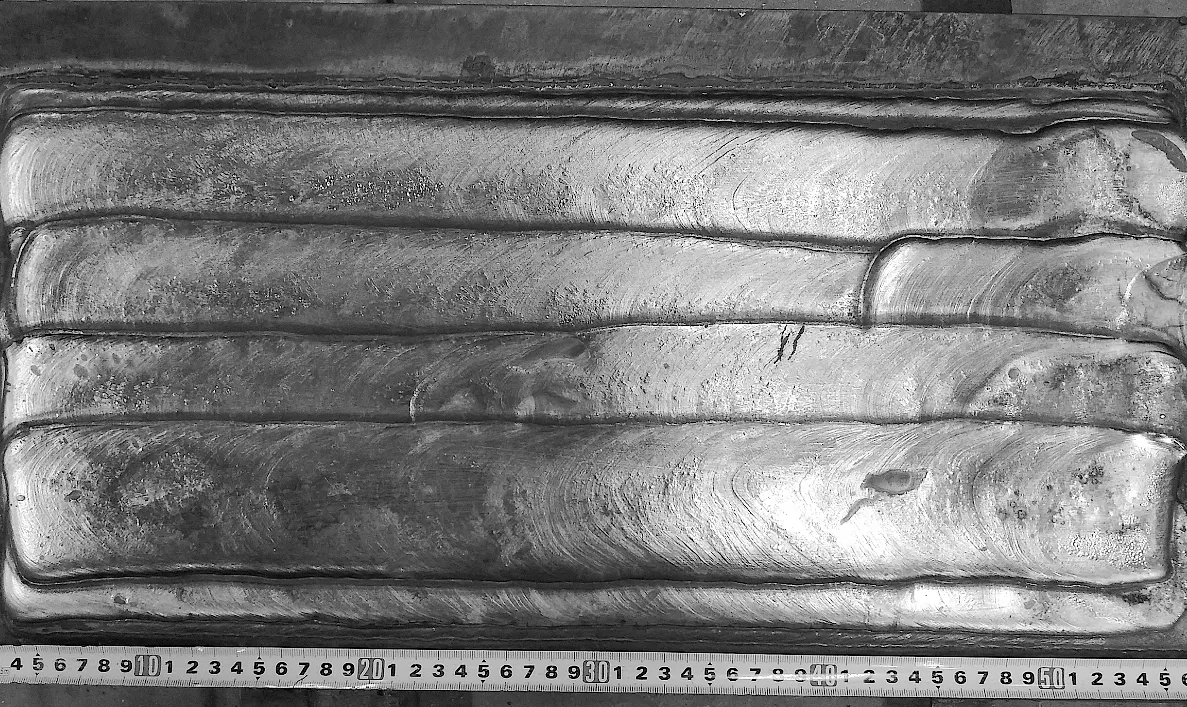

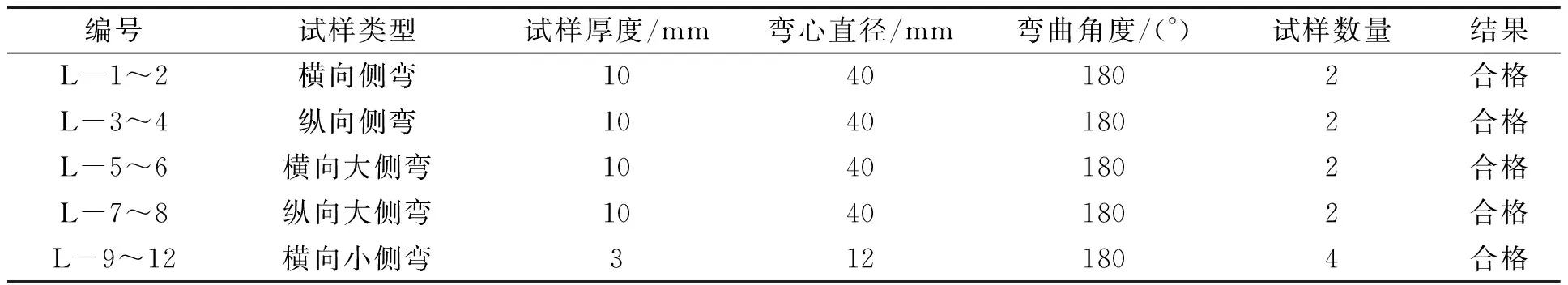

2.2 弯曲性能检测

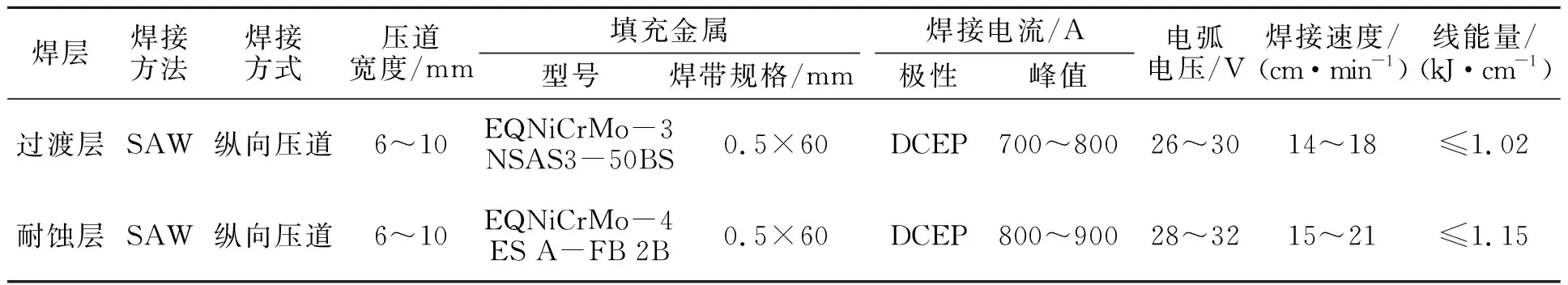

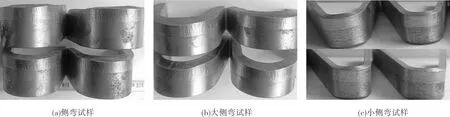

根据标准及技术协议要求对试板进行弯曲性能检测,检测结果见表6。图6示出试板弯曲后的试样。

表6 堆焊试板弯曲试验结果Tab.6 Bending test results of surfacing test plate

图6 试验后的弯曲试样Fig.6 Picture of specimens after bending test

侧弯试样在保留基层及堆焊层的全厚度尺寸下进行,即基层δ25 mm+堆焊层δ12 mm,横向和纵向试样各2件,图6(a)中上面2件为横向试样,下面2件为纵向试样,其中仅有1件横向弯曲试样中堆焊层受弯面出现一处约0.5 mm的开口缺陷;大侧弯试样以堆焊层表面为基准,加工基层使总厚度尺寸为δ30 mm(即基层δ18 mm+堆焊层δ12 mm),横向和纵向试样各2件,图6(b)中上面2件为横向试样,下面2件为纵向试样,其中也有1件横向弯曲试样中堆焊层受弯面出现一处约1.0 mm的开口缺陷;小侧弯试样是同时加工基层和堆焊层,使总厚度尺寸为δ13 mm(即基层δ8 mm+堆焊层δ5 mm),4件小侧弯试样均为横向,试样未出现开口缺陷。按焊接工艺评定准则及客户技术协议要求,堆焊层弯曲检测结果判定为合格,堆焊层具有较好的塑、韧性。

2.3 硬度检测

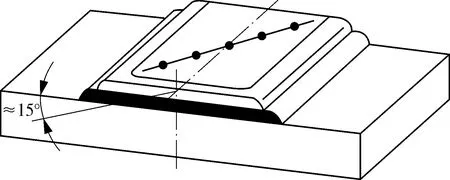

按图7所示的堆焊硬度检测压痕导线对堆焊试样进行硬度测试,堆焊截面按15°斜角线进行维氏硬度(HV10)检测。基层检测3个点,分别在距离结合面下方4,3,2 mm处进行;过渡层检测3个点,分别在距离结合面上方1,2,3 mm处进行;耐蚀层堆焊2层,每一层分别检测3个点,且3个点之间垂直间隔1 mm。堆焊表面加工见平后同样按15°斜角线进行洛氏硬度(HRC)检测,检测结果见表7,满足技术协议HRC不大于22的要求。

图7 堆焊硬度检测位置Fig.7 Hardness test location of surfacing specimen

表7 硬度检测结果Tab.7 Hardness test results of surfacing plate

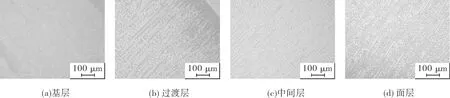

2.4 金相检测

对堆焊试板进行金相解剖检查,剖切试样沿焊道纵向进行,剖切面取在焊道压道的搭接处,试样保留全厚度的堆焊层,沿纵向切取长度200 mm,检测的宏观金相如图8所示。可以清晰地观察到基层、过渡层及耐蚀层之间的熔合线,焊层厚度均匀,无气孔、夹渣、未熔合等缺陷,10倍放大镜观察未发现层下裂纹。对横截面进行微观金相检测,结果如图9所示。基层微观组织为珠光体及铁素体,有少量析出的碳化物;过渡层右上角为熔合区,过渡层呈柱状晶特征,在过渡层热处理作用下,大量碳化物析出在熔合线附近形成宽窄不一的聚集区;面层及中间层均呈现典型的镍基合金焊态组织形貌,为奥氏体柱状树枝晶及颗粒状碳化物,碳化物分布弥散,因堆焊过程中的碳迁移及扩散,中间层的碳化物稍多。微观金相检测未发现显微缺陷,组织正常。

图8 堆焊截面宏观形貌Fig.8 Macroscopic morphology of surfacing section

图9 堆焊截面显微组织形貌Fig.9 Microscopic morphology of surfacing section

2.5 化学成分检测

对堆焊的耐蚀层取样进行化学成分检测,取样位置以堆焊层表面为基准,向下2.5 mm处取样检测标记为H1,向下3.5 mm处取样检测标记为H2,检测结果见表8,H1,H2处合金元素成分均符合ASME BPVC Ⅱ,SFA-5.14中对EQNiCrMo-4焊带化学成分的要求,但Si含量比焊带中稍有增加,主要原因为焊带/焊剂组合后的堆焊焊接时,焊剂中的SiO2在熔池内发生冶金反应过渡至堆焊层金属中。

表8 堆焊层化学成分Tab.8 Chemical composition of surfacing layer %

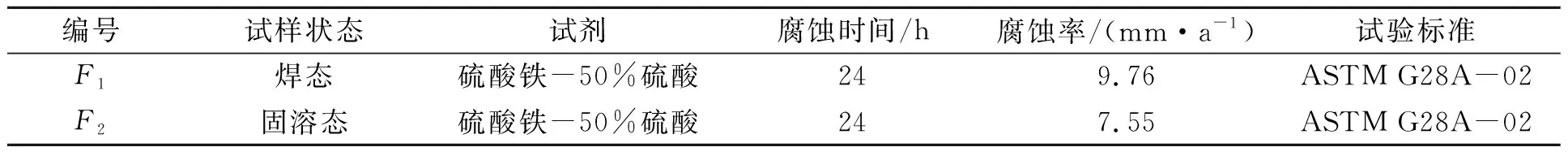

2.6 耐蚀性能检测

根据技术协议要求,对堆焊层的耐蚀性能进行晶间腐蚀敏感性检验。按ASTM G28A要求制备检测试样2件,标记为F1和F2,试样尺寸为30 mm×20 mm×4 mm,其中F2试样在试验前先经实验室进行固溶处理。将F1,F2试样置于盛有硫酸铁-50%硫酸试剂的器皿中,加热试剂并保持微沸腾状态,试样进行24 h连续腐蚀,检测的腐蚀率结果见表9。可以看出,F1试样与F2试样的比值为1.29,满足技术协议对腐蚀率比值≤1.5的要求,F1,F2试样的腐蚀率分别为9.76,7.55 mm/a,满足标准对腐蚀率≤12 mm/a的要求。

表9 耐蚀性能检测结果Tab.9 Test results of corrosion resistance

3 分离器筒体堆焊要点

上文的带极堆焊工艺评定为分离器筒体内壁EQNiCrMo-3+EQNiCrMo-4的堆焊提供了工艺指导。根据分离器筒体尺寸,对内壁采用纵向堆焊方式,可在筒体外部操作清理渣壳,减轻劳动强度。由于纵向堆焊与环形堆焊不同,环形堆焊方式在圆周方向螺旋进行,变形均匀,可以更好地控制椭圆度[10-11],而纵向堆焊时,周向上非连续性施焊,焊接变形情况不一致,需按堆焊角度方位,在直径方向做到交替对称施焊,从而控制焊接变形。

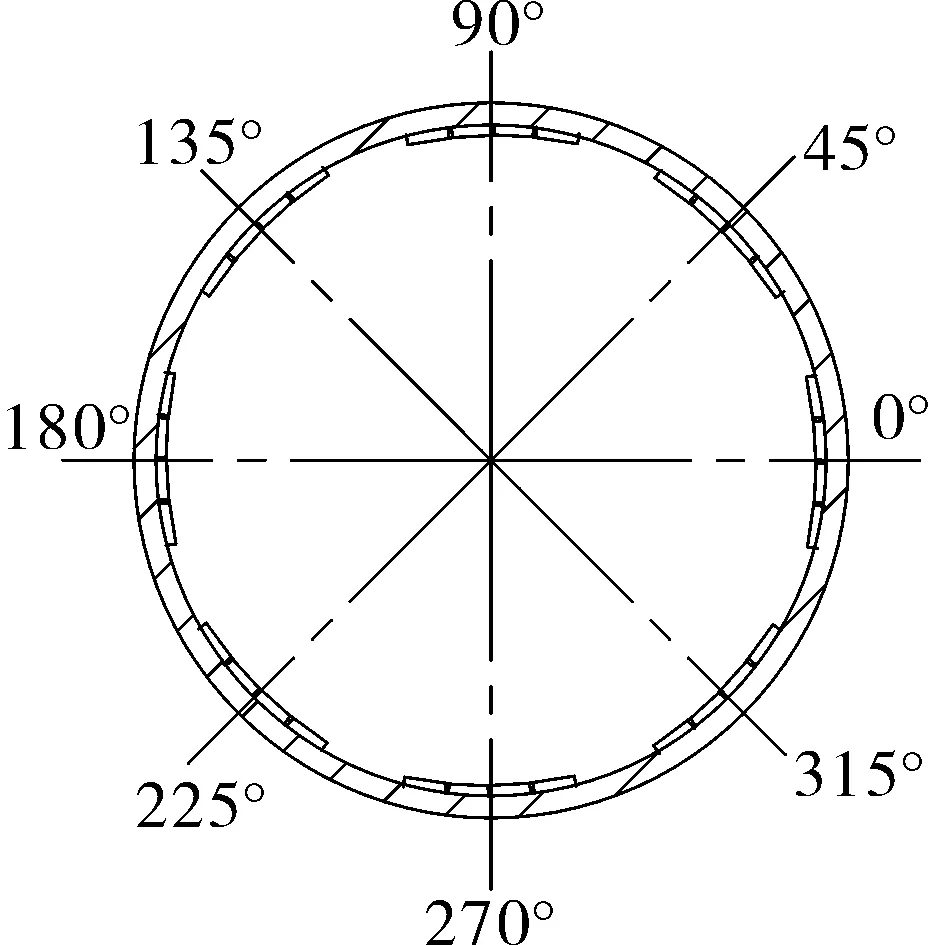

为保证筒体堆焊质量,制定如下纵向堆焊控制要点:(1)提前清理内部的油污铁锈,并确认表面状态无母材缺陷;(2)过渡层堆焊时,将筒体置于电加热炉内进行整体预热,保证预热温度≥120 ℃,并保证在工位堆焊前温度≥80 ℃;(3)在筒体两端焊接固定工装圈,控制焊接变形,并在筒体下方设置火焰加热工装,防止堆焊过程中预热温度降低;(4)按图10对筒体进行角度标记分区,堆焊时,将每个堆焊角度转动至最低点,每个角度堆焊4道,然后在该角度的对称角度上依次堆焊4道,划分堆焊区域的角度顺序为270°→90°→0°→180°→45°→225°→135°→315°→……,按此顺序对称交替压道施焊;(5)过渡层堆焊后立即进行热处理,考虑到筒体SA302 Gr.B的厚度,制定热处理工艺为(620±10) ℃/2.1 h;(6)耐蚀层堆焊顺序与过渡层一致,且保证后一层焊道与前一层交错1/2焊道宽度。按照以上控制要点完成分离器筒体的内壁堆焊工作,堆焊质量合格,满足验收要求,图11示出过渡层堆焊时过程,图12示出耐蚀层堆焊完成后筒体内壁整体形貌。目前该整套分离器装置已在现场服役近三年,运行过程稳定,质量可靠。

图10 堆焊顺序角度Fig.10 Angle diagram of surfacing sequence

图11 过渡层堆焊过程Fig.11 Process diagram of transition layer surfacing

图12 耐蚀层堆焊后筒体内壁形貌Fig.12 Morphology of cylinder inner wall after surfacing of corrosion resistant layer

4 结论

(1)以厚度25 mm的SA302 Gr.B锰钼钢作为基板,选用EQNiCrMo-3/NSAS3-50BS作为过渡层,EQNiCrMo-4/ES A-FB 2B作为耐蚀层,进行0.5 mm×60 mm镍基带极埋弧堆焊工艺研究,依据NB/T 47014—2011承压设备焊接工艺评定准则及技术协议要求对试板进行取样检测,堆焊层焊道成型平整,堆焊层的塑、韧性能较好,耐蚀层化学成分及腐蚀性能满足要求。

(2)对分离器筒体进行纵向堆焊,通过防变形工装约束及分区角度堆焊顺序的合理设置,结合对称压道施焊,控制了筒体纵向堆焊的变形量,制定预热、道间温度及热处理制度要求,保证了堆焊质量。

(3)按文中拟定的工艺规范及技术要点完成了分离器筒体内壁的堆焊,产品顺利制造完成,目前在现场已稳定运行近三年。