穿孔板空气薄膜阻尼结构隔声特性

2022-02-17张超黑晓涛廖青杨光友周明刚

张超, 黑晓涛, 廖青, 杨光友, 周明刚

(1.湖北工业大学农机工程研究设计院, 武汉 430068; 2. 湖北省农机装备智能化工程技术研究中心, 武汉 430068)

板件结构是车辆、船舶、飞机等运载装备的重要组成部分。板件结构振动及由此产生的噪声也是各种运载装备舱室内噪声产生的主要原因,因此板件结构的隔声特性直接影响着舱室的声学环境。

中外学者对板件的隔声性能进行了诸多研究。曾昭阳等[1]为了解决潜艇传动设备产生的噪声问题,设计了一种三明治夹层结构,通过仿真分析验证了该结构能够使潜艇的声压在0~500 Hz范围内减小15 dB,在500~2 000 Hz范围内减小10 dB。李旦望等[2]为了研究发动机外涵支板对噪声散射效应的影响,在外涵支板上布置了一层声衬,并运用有限元方法对其声辐射进行研究,结果表明,外涵支板布置声衬后,单频降噪量可达22.57 dB。窦玲玲等[3]为了降低直升机驾驶舱的低频噪声,将局域共振型声学超材料夹在两层板之间设计了一种低频降噪结构,并通过有限元法验证了该结构降低驾驶舱低频噪声的有效性。Yairi 等[4]分析了力激励作用下双层板结构的声振特性,有效实现了对中高频声辐射的控制。董福祥等[5]为了提高夹层板的隔声性能,设计了一种在双层板中间施加多孔材料的结构,通过仿真验证了该结构在中高频段的隔声性能得到了明显提升。Almgren等[6]对列车车厢内板件的声辐射进行了实验测试与理论分析,并用阻尼手段对板件进行处理,提高了车厢内板件结构的隔声性能。周敬东等[7]通过在双层板中间放置开孔材料,运用有限元和边界元法验证了该结构在中低频段内能够有效抑制声辐射,并通过实验验证了结果的准确性。朱大巍等[8]通过在一种加筋梁结构表面加设一层由中心圆柱和四周韧带连接而成的结构,通过边界元法验证该结构可以对低频振动和声辐射进行有效抑制。刘亦菲等[9]研究了周期性薄板结构,通过仿真和实验得到了周期性薄板抑制振动和噪声最优的敷设率和周期数。

针对板件结构减振降噪方面研究很多,空气薄膜阻尼技术结构简单,减振降噪性能良好,在实际中应用非常广泛[10-11];空气薄膜阻尼结构就是在一层平板(基板)上附加一层板(附加板),两板之间用螺栓、铆接或点焊等方式连接。当基板受到外部激励时,基板连同附加板产生振动,因为两板参数不同,两板振动形式也不相同,使得两板之间的气隙产生泵动效应,引起空气流动,由于空气的黏滞阻尼作用而使振动能量得以损耗,从而达到降噪目的[11]。然而空气薄膜阻尼只在2 kHz以上的噪声隔声效果明显,对于2 kHz以下的噪声隔声效果与单层板差别不大[12]。因此针对提高空气薄膜阻尼结构中低频噪声隔声性能的研究,具有重要的工程实用价值。

为提高空气薄膜阻尼结构的中低频隔声降噪性能,现提出一种复合穿孔板的空气薄膜结构。该结构由于孔的引入,可有效增加基板与附加板间的空气流动,提高空气薄膜阻尼的振动耗能性能,从而增加空气薄膜阻尼的隔声性能。然后采用有限元统计能量法建立穿孔板空气薄膜阻尼结构的数值模型,并以此为基础研究孔的结构参数对穿孔板空气薄膜阻尼结构隔声性能的影响。以期为降低结构中低频段噪声提供理论基础。

1 FE-SEA基础理论

FE-SEA方法可以将有限元法适用于低频响应计算与统计能量法适用于高频响应计算的优点结合起来,相较于传统的统计能量法,FE-SEA混合法不仅适合全频段,而且还能规避由于子系统较低的密度模态而导致预测精度大幅降低的问题[13],因此采用FE-SEA 混合法来计算空气薄膜阻尼的隔声量问题。FE-SEA的基本思想就是将研究系统分为确定系统和统计系统来处理。确定系统采用有限元建模,统计系统采用SEA建模,其结构的响应[14]为

(1)

(2)

确定子系统的整体响应可表示为

(3)

式(3)中:Sff为子系统激励力互谱矩阵;Ek、nk分别为第k个SEA子系统的振动能量和模态密度;ω为圆频率;Im为复变量的虚部;Sqq为子系统的位移互谱矩阵。

FE-SEA混合法的系统平衡方程为

(4)

式(4)中:

(5)

(6)

(7)

2 空气薄膜阻尼结构FE-SEA模型

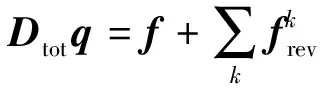

图1为空气薄膜阻尼结构示意图,它由基板和附加板组成,采用螺栓连接,基板与附加板之间的间隙为4 mm。基板和附加板的材料均为钢板,基板厚度为1.8 mm附加板厚度为5 mm,两板长宽均为500 mm×500 mm,其材料属性如表1[15]所示。

采用FE-SEA法对空气薄膜阻尼进行理论建模。因为基板和附加板之间的厚度不同,所以其动态特性也存在较大差异。在此对刚度较大的基板进行有限元建模,而对刚度较小的附加板进行SEA建模[16]。依据上述方案采用VA one软件建立空气薄膜阻尼结构的FE-SEA计算模型,如图2所示。其中发声室和接收室的长宽高都为10 m,空气薄膜阻尼结构参数如表1所示。

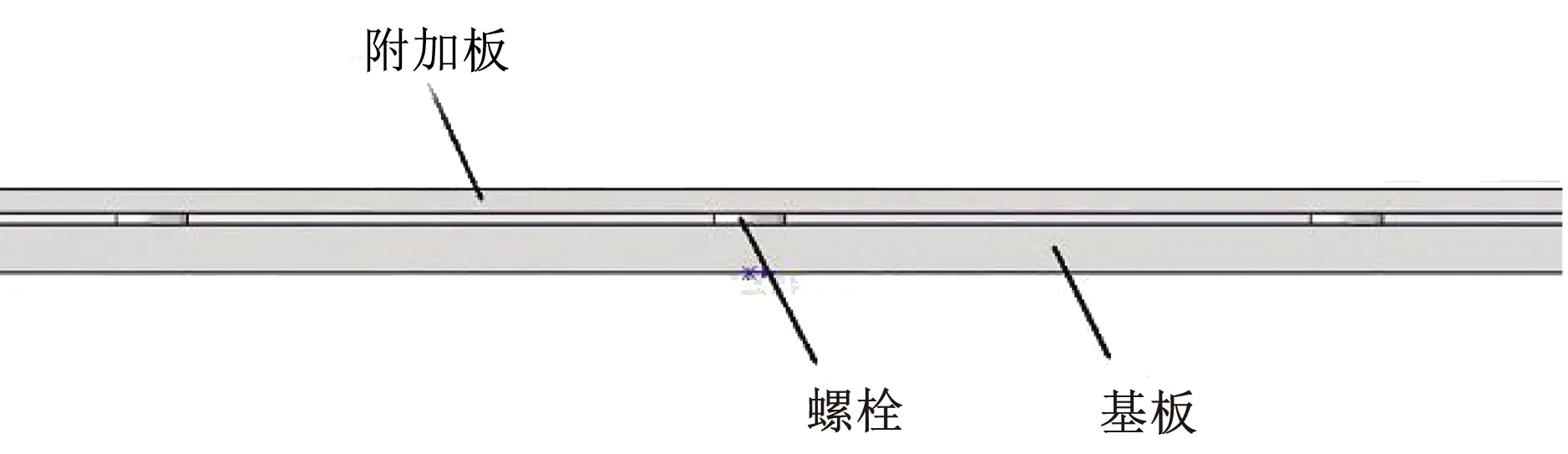

根据FE-SEA基础理论[17]可知,空气薄膜阻尼隔声量FE-SEA模型的建立还需获取SEA子系统的损耗因子,即附加板的损耗因子。通过实验对其进行了测试,实验装置如图3所示,由信号发生器产生20~20 kHz 的白噪声,通过激振器进行激励,当振动达到平稳时,停止激励。然后采用加速度传感器对附加板上的加速度衰减信号进行采集,通过测试得到附加板的阻尼损耗因子与频率之间的关系,如图4所示。

将计算所得的附加板损耗因子,在FE-SEA模型中进行设置,在160~1 000 Hz频率范围内对模型进行计算,根据式(8)可以求得空气薄膜阻尼结构的隔声量TL[18]。

图1 空气薄膜阻尼结构示意图Fig.1 Schematic diagram of air film damping structure

表1 材料特性参数Table 1 Material property parameter

图2 空气薄膜阻尼FE-SEA模型Fig.2 Air film damping FE-SEA model

(8)

式(8)中:A为空气薄膜阻尼的面积;C0为声速;E1、E2分别为第1、2个子系统的振动能量;n1、n2分别为第1、2个子系统的模态密度;η2为子系统2的损耗因子;TL为隔声量。

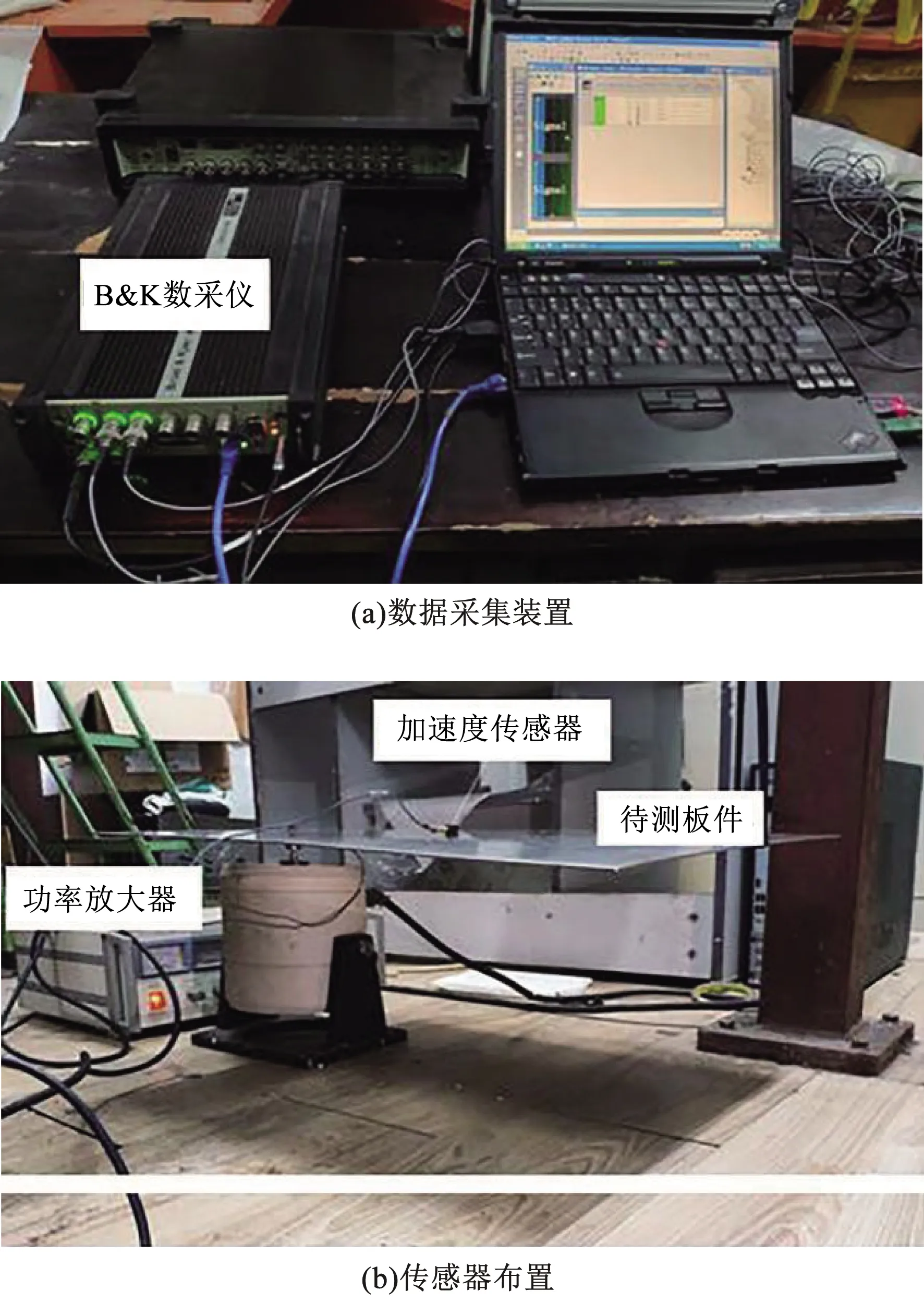

空气薄膜阻尼结构隔声量数值计算结果与实验值[11]对比如图5所示,通过图5可以看出,理论计算结果与实验结果吻合的较好,其平均误差为7.08%,在10%以内。说明所建立的FE-SEA混合方

图3 损耗因子实验平台Fig.3 Loss factor test platform

图4 附加板损耗因子Fig.4 Additional plate loss factor

图5 仿真实验结果对比Fig.5 Comparison of simulation and experimental results

法数值模型,能够准确地反映空气薄膜阻尼的隔声性能,可以用于后续穿孔板空气薄膜阻尼结构的研究中。

3 穿孔板空气薄膜阻尼隔声性能影响规律研究

研究表明空气薄膜阻尼对2 kHz以上噪声的隔声效果较好,而在较低频段隔声效果较差[11]。为提高空气薄膜阻尼中低频段减振降噪性能,现提出了穿孔板空气薄膜阻尼结构,其结构如图6所示。穿孔板空气薄膜结构其实就是在空气薄膜阻尼结构的附加板或基板上打孔,从而增加基板与附加板之间的空气流动,提高其阻尼减振性能,进而提高其隔声性能。穿孔板空气薄膜阻尼结构的FE-SEA模型只需将空气薄膜阻尼结构模型中的基板或穿孔板替换成穿孔板即可。

图6 穿孔板空气薄膜结构示意图Fig.6 Schematic diagram of perforated plate air film structure

3.1 穿孔位置对隔声性能的影响

在此首先对不同打孔位置对穿孔板空气薄膜阻尼隔声性能影响进行了计算分析,分别对基板和附加板进行打孔,同时计算对比了穿孔率(即穿孔面积之和与板件总面积的比值)分别为0、3.017%及19.32%时穿孔板空气薄膜阻尼结构的隔声量,当穿孔率为0时为空气薄膜阻尼结构。

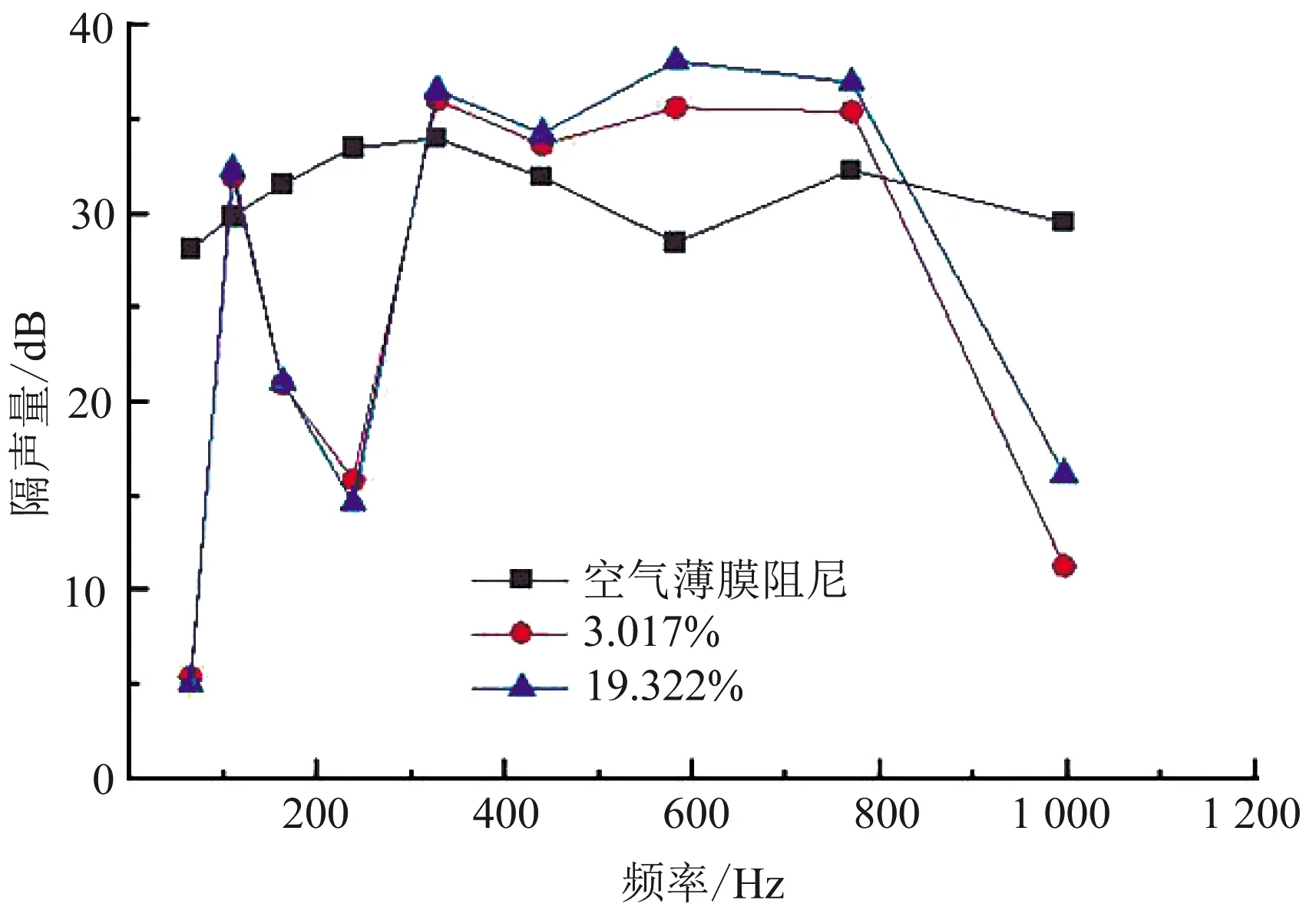

基板穿孔仿真结果如图7所示。从图7可以看出,穿孔率分别为3.017%、19.322%时,相比空气薄膜阻尼结构隔声量未有明显提升,噪声频率只在300~800 Hz范围内隔声量稍有提高,其余频率范围内均存在负优化,并且噪声频率超过800 Hz时隔声量将会急剧下降。因此在基板穿孔并不能有效提升空气薄膜阻尼的低频隔声性能。

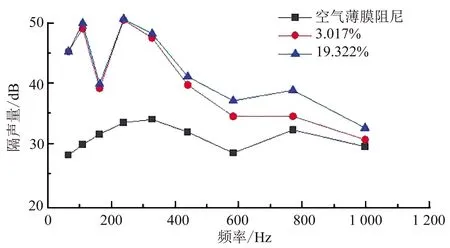

附加板穿孔率仿真结果如图8所示。从图8可以看出,当穿孔率为3.017%和19.322%时,隔声量均得到提升,隔声量在每个频率点相对于空气薄膜阻尼结构均得到改善。综上分析可知,在附加板上打孔可以有效改善空气薄膜阻尼的中低频隔声性能。

图7 基板穿孔对穿孔板空气薄膜阻尼 结构隔声性能的影响Fig.7 Effect of substrate perforation on sound insulation performance of perforated plate air film damping structure

图8 附加板穿孔对穿孔板空气薄膜阻尼 结构隔声性能的影响Fig.8 Influence of additional plate perforation on sound insulation performance of perforated plate air film damping structure

3.2 穿孔率对隔声性能的影响

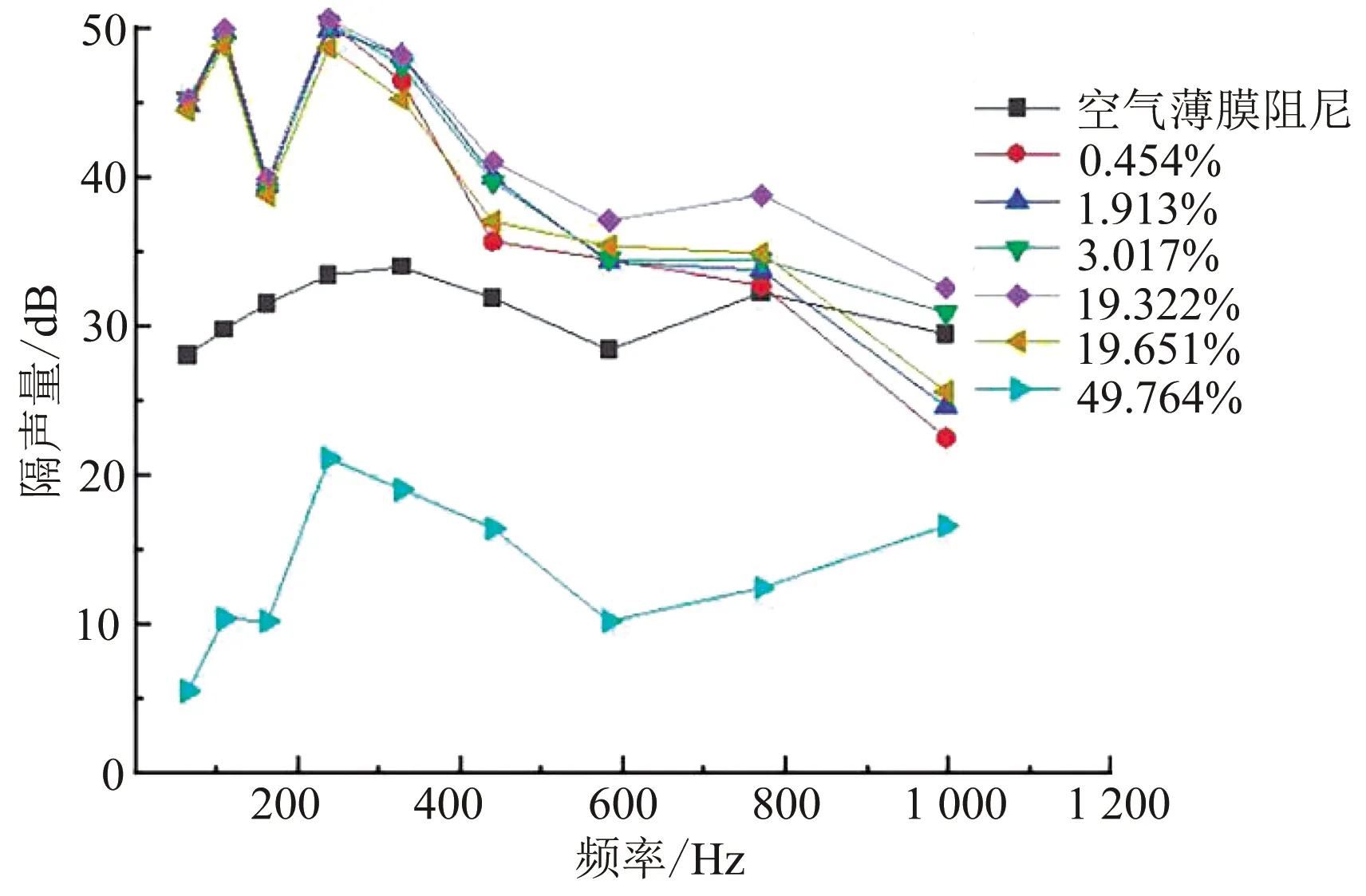

由3.1节可知,在附加板穿孔可以提升空气薄膜阻尼的低频隔声性能,且不同穿孔率孔板空气薄膜阻尼的隔声性能也同样不同。因此在此计算了附加板穿孔率从0.454%(孔数19×19)~49.764%(孔数199×199)时穿孔板空气薄膜阻尼的隔声量,结果如图9所示。由图9可知,除了穿孔率49.764%在160~1 000 Hz全频段出现负优化外,其他穿孔孔率基本上都有效提高隔声量。穿孔率从3.017%(孔数49×49)~19.322%(孔数124×124),穿孔板空气薄膜阻尼在计算频率上的隔声量均大于空气薄膜阻尼。因为随着穿孔率增大,声音孔隙间的声能消耗加大,使两板之间空气流动加快,从而使得穿孔板空气薄膜阻尼隔声性能提升。穿孔率大于19.322%,达到19.651%(孔数125×125)时其隔声量开始降低。当穿孔率达到49.764%时,由于穿孔面积过大,导致较多声音穿过穿孔板空气薄膜阻尼,从而使穿孔板空气薄膜阻尼隔声性能急剧下降,隔声性能反而弱于空气薄膜阻尼。因此当穿孔率为19.322%,穿孔板空气薄膜结构隔声性能最优。

图9 不同穿孔率对穿孔板空气薄膜阻尼结构 隔声性能的影响Fig.9 Effect of different perforation rates on sound insulation performance of perforated plate air film damping structure

3.3 穿孔孔径对隔声性能的影响

孔径大小同样会影响空气薄膜阻尼两板之间的空气流动。在此计算了附加板穿孔孔径从1~33 mm时穿孔板空气薄膜阻尼的隔声量,结果如图10所示。计算过程中保持穿孔率为19.322%不变。

图10 不同孔径对穿孔板空气薄膜阻尼结构 隔声性能的影响Fig.10 Influence of different aperture on sound insulation performance of perforated plate air film damping structure

由图10可知,除了孔径33 mm几乎在160~1 000 Hz全频段出现负优化外,其他孔径均可有效提高隔声量。孔径从1 mm开始,随着孔径增大,在每个计算频率上穿孔板空气薄膜阻尼隔声量均呈逐渐增大的规律。当孔径达到29 mm时穿孔板空气薄膜阻尼隔声量达到最大值,隔声效果最佳。当孔径大于29 mm时其隔声性能开始下降。当孔径为33 mm时,由于孔径过大导致较多声音通过穿孔板空气薄膜阻尼结构,使其未起到有效的隔声作用,隔声性能较差。因此当穿孔率为19.322%,穿孔孔径为29 mm,穿孔板空气薄膜结构隔声性能最优。

3.4 穿孔形状和排列形式对隔声性能的影响

在此还对穿孔板空气薄膜阻尼附加板孔的不同形状以及孔的不同排列方式对其隔声性能的影响进行了研究。

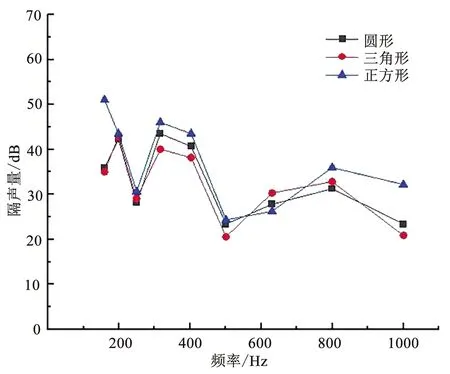

分别计算了孔为圆形、三角形及正方形时穿孔板空气薄膜阻尼的隔声性能,及附加板穿孔呈均布排列、正方形集中排列和三角形集中排列时的隔声性能进行了分析,其不同的排布形式示意图如图11所示。计算过程中孔的个数不变,穿孔率为19.322%,结果如图12和图13所示。

由图12和图13可以看出,在穿孔率一定的情况下,不同形状和不同排列的穿孔对隔声性能影响较小,这是因为只要穿孔率和穿孔个数相同,无论穿孔形状如何,穿孔的面积是一定的,所以振动引起的气体间隙内空气流动耗能基本类似,所以隔声量基本不变。

图11 孔的不同排布方式示意图Fig.11 Diagram of different arrangement of holes

图12 孔的不同形状对穿孔板空气薄膜阻尼结构 隔声性能的影响Fig.12 Effect of different shapes of holes on sound insulation performance of perforated plate air film damping structure

图13 孔的不同排布方式对穿孔板空气薄膜阻尼结构 隔声性能的影响Fig.13 The influence of different arrangement of holes on the sound insulation performance of perforated plate air film damping structure

4 结论

首先对空气薄膜阻尼进行FE-SEA混合建模,并对其仿真和实验隔声量结果进行了对比,误差在10%以内,验证了模型的有效。进而分析了孔的位置、穿孔率、孔径及孔的形状和排布方式等结构参数对隔声量的影响,主要结论如下。

(1)在基板上打孔隔声效果不佳,而在附加板打孔可以显著提高空气薄膜阻尼中低频隔声性能。

(2)打孔率和孔径是影响空气薄膜阻尼低频隔声性能的主要因素。且当附加板穿孔率为19.322%,穿孔孔径为29 mm时,穿孔板空气薄膜阻尼中低频隔声性能最优。

(3)附加板孔的形状和排列方式对空气薄膜阻尼隔声性能影响不大。