航天飞行器铸件舱段结构快速设计方法

2022-02-17郑成成王捷冰吴曼乔许大帅杨晨陈爽

郑成成,王捷冰,吴曼乔,许大帅,杨晨,陈爽

(空间物理实验室,北京 100076)

为满足高速飞行要求,航天飞行器具有其他航天产品不同的高升阻比气动外形。舱段是航天飞行器重要组成部分,起承载、保证气动外形等作用,在结构上具有扁平化、非等截面、外形复杂、内部空间狭小等特点。航天飞行器舱段尺寸满足铸造要求,为确保研制进度,通常采用铸造方法节省制造与装配时间。在方案论证阶段,弹道、气动、载荷等条件多轮迭代以寻找最优解,舱段结构方案会随之变化以满足总体设计需求,除此之外,应力集中、刚度不足、结构失稳等结构强度因素也会推动舱段结构设计方案的不断完善。总体方案的多轮迭代与结构设计方案的不断完善对航天飞行器舱段结构的快速设计和快速修改提出了更高要求。

随着数字化技术的不断发展,快速设计技术已广泛应用于航空航天领域。快速设计又称快速响应设计,是一种以缩短产品开发周期、提高产品设计质量为目的的现代设计方法[1]。张卫东等[2]对运载火箭数字化快速设计方法进行了详细的研究,覆盖了整流罩、仪器舱、级间段、贮箱等结构部件的快速设计,适用于规则的回转体产品快速设计。王小军等[3]通过三维模型自动再生的模板派生技术和用户自定义特征技术在运载火箭箭体结构件模板库、增压输送系统和三维管路系统的快速设计中广泛应用。刘洋[4]基于制造特征对飞机长桁结构件进行分类,运用参数化设计技术构建长桁参数化模型,建立参数解算方法完成飞机长桁快速设计。Li等[5]提出了导弹的快速设计方法,适用于舱段横截面较规则的情况。唐家鹏[6]、秦海峰[7]、刘明[8]等建立了参数化的特征库,通过特征导入与特征的变更实现快速设计。陈裨等[9]提出了机身各类结构件的参数化描述及构建模型的方法。因航天飞行器舱段扁平化、非等截面等结构特点,目前大量的快速设计方法难以直接满足此类舱段的快速设计需求。

本文基于快速设计技术、Top-Down设计理念[10-11]与参数化设计技术[11]等,综合考虑航天飞行器铸件舱段结构特点,详细分析铸件舱段重要结构特征的参数化表述,将设计经验、设计流程等隐性知识显性化,以骨架模型和特征参数为驱动,实现铸件舱段特征的批量快速设计与布局,并能在参数化模型基础上通过参数修改完成特征的快速修改。

1 铸件舱段参数化原型

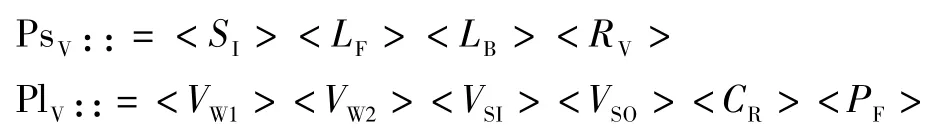

铸件舱段参数化原型如图1所示。设计初期根据Top-Down设计理念,在结构骨架模型(structural frame model,SFM)和参数骨架模型(parametric frame model,PFM)中建立总体级和舱段级定形、定位参考,通过“发布—复制”机制引用到铸件舱段模型中。设计人员在铸件舱段结构快速设计界面选取铸件模型引用的参考,并输入参数完成铸件舱段结构的快速设计,将输入参数与特征建立公式关系。通过CAE分析铸件舱段主承力结构是否满足设计需求,不满足可通过修改PFM和铸件模型中的参数驱动铸件特征完善。当气动外形发生改变时,通过更新SFM和铸件模型完成结构特征的自动更新。

图1 铸件舱段参数化原型Fig.1 Parameterized prototype of casting cabin

1.1 铸件舱段坐标系

基于Top-Down设计理念,铸件舱段坐标系与飞行器坐标系重合。飞行器坐标系定义为:飞行器球头顶点为坐标系原点,OX轴位于纵向对称平面内,垂直于后底面指向后方为正,OY轴位于纵向对称平面内,垂直于OX轴指向背风面方向为正,OZ轴由右手法则确定。

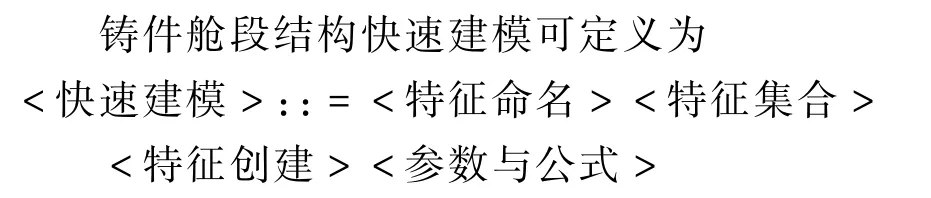

1.2 铸件舱段结构参数

铸件舱段结构特征可由定形参数和定位参数描述:

式中:P为铸件舱段结构特征所需的参数总和;Ps为特征定形参数;Pl为特征定位参数;n=S(蒙皮)、F(端框)、R(环筋)、V(纵筋)。

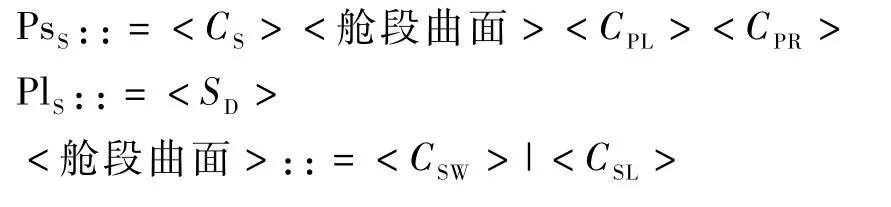

1)蒙皮

蒙皮是维持航天飞行器气动外形的结构,能够将外部气动载荷传递到飞行器内部骨架结构。蒙皮定位参数为舱段外包络曲面CS、舱段迎风面曲面CSW或舱段背风面曲面CSL、蒙皮左边界CPL、蒙皮右边界CPR,如图2所示,蒙皮定形参数为蒙皮厚度SD。

图2 蒙皮定形与定位参数Fig.2 Shaping and positioning parameters of skin

蒙皮定形参数与定位参数描述如下:

2)端框

端框是航天飞行器舱段主承力骨架结构,包含飞行器舱段连接的机械接口,位于舱段内部骨架结构的前后两端。端框常采用轴向连接的L型连接方式。受强度条件、舱段连接等因素的影响,端框内形面形式多样,通常采用草图FSK控制端框内形面。端框分为前端框和后端框,定位参数相似,定形参数一致。端框定位参数包括蒙皮内表面SI、前端面PF或后端面PB,定形参数包括端框宽度FW1、端框宽度FW2、端框厚度FSK、端框厚度FT2,如图3所示。

图3 端框定形与定位参数Fig.3 Shaping and positioning parameters of end frame

端框的定形参数与定位参数描述如下:

3)环筋

环筋是航天飞行器舱段主承力骨架结构,沿飞行器轴向依次排布,提供环向支撑刚度。铸件舱段中,常用环筋根据截面分为T型环筋、L型环筋和普通环筋。各类环筋定位参数一致,包括蒙皮内表面SI与环筋定位面RP,RP与舱段坐标系YOZ平面平行。T型环筋的定形参数包括环筋宽度RW1、环筋宽度RW2、环筋宽度RW3、环筋厚度RT1、环筋厚度RT2,如图4所示。环筋内形面存在2种控制方式,分别为蒙皮内表面偏移RT1、RT2控制和草图RSK1、RSK2控制。L型环筋和普通环筋的参数表述可通过T型环筋定形参数表达,L型环筋中参数RW2为零,普通环筋中参数RW2、RW3、RT2为零。

图4 环筋定形与定位参数Fig.4 Shaping and positioning parameters of ring reinforcement

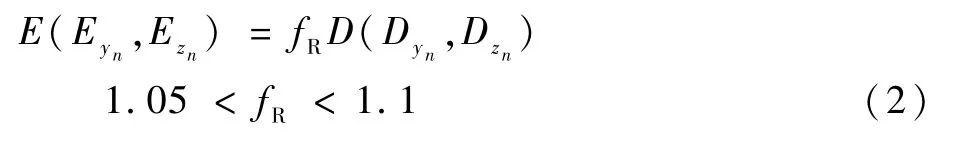

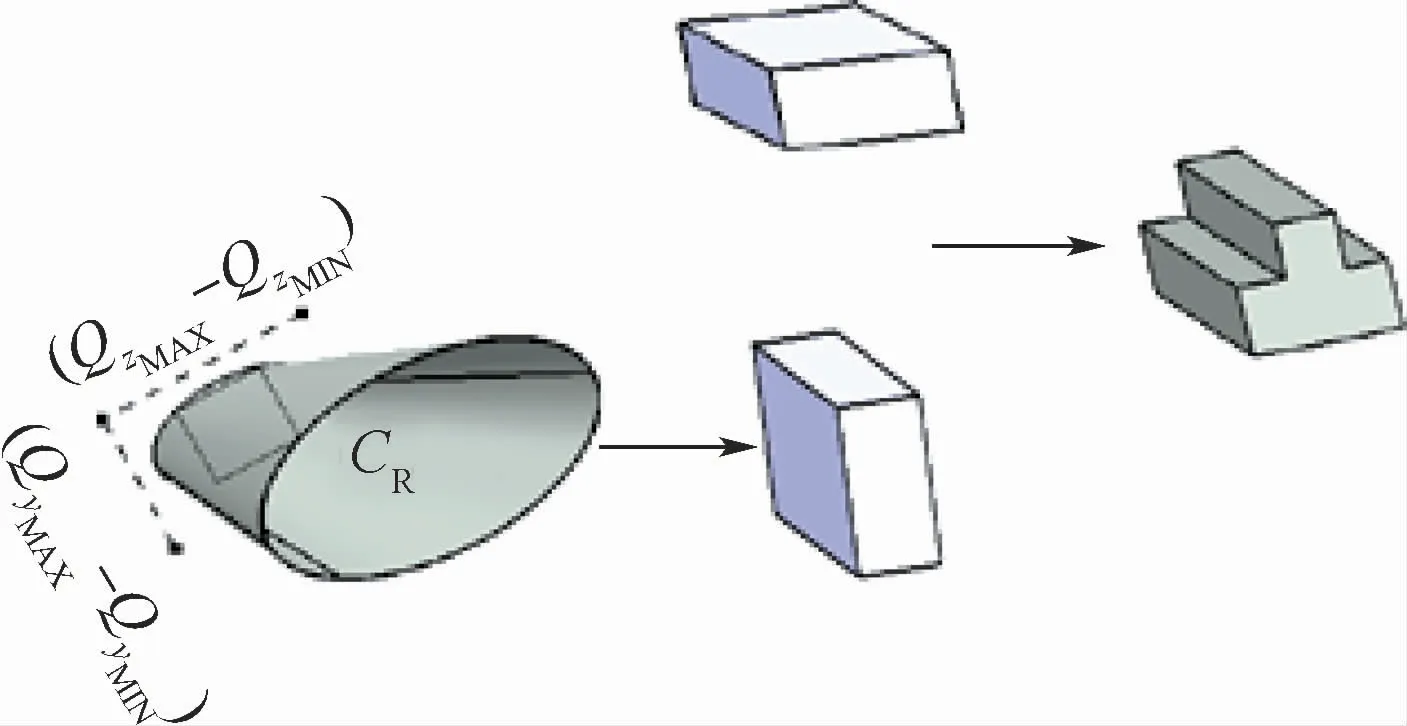

“布尔装配”是T型环筋常采用的建模步骤,但布尔运算会使模型后期修改操作变慢,因此在铸件舱段快速设计过程中应尽量避免布尔运算。本文采用“封闭曲面—凸台”方法创建T型环筋避免布尔运算,如图5所示。通过获取航天飞行器舱段蒙皮CR的空间包络盒,获取包络盒后端面PB侧4个极值点,向与环筋定位面投影得到点Dn,并通过fR得到凸台草图的顶点En。

图5 “封闭曲面—凸台”环筋创建过程Fig.5 “Closed surface—pad”ring reinforcement creation process

式中:fR为安全系数,确保凸台能够完整地被外包络曲面分割。

凸台参数为隐性参数,可从舱段蒙皮转化得到。故环筋的定形参数与定位参数描述为

4)纵筋

纵筋是航天飞行器舱段主承力骨架结构,沿飞行器轴向贯穿排布,提供纵向支撑刚度。为提高抗弯刚度,保证工艺可实现性,纵筋法向需尽量与蒙皮表面垂直。考虑舱段受力,需保证前后端面上纵筋位置分布的相对一致性。蒙皮表面上各点法矢方向均不同,传统纵筋创建方法复杂,位置难以表述。本文在舱段截面相似的特点上提出了曲线比率法。提取舱段外包络曲面在前、后端面上的边线,拟合成2条相映射的非闭合曲线LF、LB,在2条曲线上设置相映射的曲线起点,以起点作为比率零点,设置一致的比率值RV来确定纵筋在舱段上的位置,并获取LF上比率点在舱段外包络面上的法矢确定纵筋的法向方向,如图6所示。曲线比率法满足纵筋与蒙皮表面尽量垂直需求,能够保证前后端面纵筋位置的相对一致性,便于实现纵筋的参数化建模。

铸件舱段中,常用纵筋根据截面外形分为T型纵筋和普通纵筋。同环筋相似,普通环筋的定形参数表述均可通过T型环筋定形参数表达。因航天飞行器独特的外形,舱段外包络曲面中存在多处曲率值极大的拓扑面,曲面“外插延伸—偏移”等操作容易报错,难以保证纵筋快速建模的正确率,因此将曲面元素作为输入特征,避免使用数字参数进行偏移操作。T型纵筋的定形参数有纵筋宽度VW1、纵筋宽度VW2、内形面VSI和内形面VSO,如图6所示。

图6 纵筋定形与定位参数Fig.6 Shaping and positioning parameters of longitudinal reinforcement

为避免布尔运算,使用“封闭曲面—凸台”方法创建纵筋。因内形面VSO空间形状复杂,通过内形面VSO切割凸台会得到不同结果,需要考虑凸台高度数值的设置。凸台过高,分割操作后可能存在不连续的实体模型;凸台过低,无法满足纵筋高度需求。本文通过舱段在前端面上的空间坐标信息推导出凸台的合理高度范围,如图7所示,即通过获取飞行器舱段蒙皮CR的空间包络盒,获取到前端面PF上4个极值点,并计算极值点之间的极值边长((QyMAX-QyMIN),(QzMAX-QzMIN)),因舱内安装仪器设备,纵筋不会过高,设定凸台高度范围为

图7 “封闭曲面—凸台”纵筋创建过程Fig.7 “Closed surface—pad”longitudinal reinforcement creation process

式中:fV为高度调整系数。

凸台厚度参数为隐性参数,可从舱段蒙皮转化得到。纵筋的定形参数与定位参数描述如下:

1.3 骨架模型

骨架模型是支持产品Top-Down设计理念的强有力工具,包括SFM和PFM。骨架模型是指在装配模型中产生的特殊零件模型,是建立模型实体特征的基准参考,主要包括表达设计意图和设计条件的基准面、轴、点、坐标系、控制曲线、曲面和参数等。

基于骨架模型的协同设计方法优化了航天飞行器设计过程中各专业之间的协作模式,特别是在方案设计阶段气动外形多变的情况下,将设计员各自为战、口头协调的设计过程转变为统一基准、流程化和层次化的设计过程。

基于骨架模型的铸件舱段结构快速创建过程如图8所示。在总体骨架中完成总体级参考元素的创建,如CS、PF等;在舱段骨架中完成舱段级参考元素的创建,如CSW、SI等。将骨架中的参考元素发布、复制到铸件模型中,通过铸件舱段结构快速设计界面选取参考元素,并输入相关参数完成铸件模型的快速创建,将输入的参数在铸件模型中通过公式与特征建立关系,实现全参数驱动,便于后续模型修改。

图8 基于骨架模型的铸件舱段结构快速创建过程Fig.8 Rapid creation process of casting cabin based on skeleton model

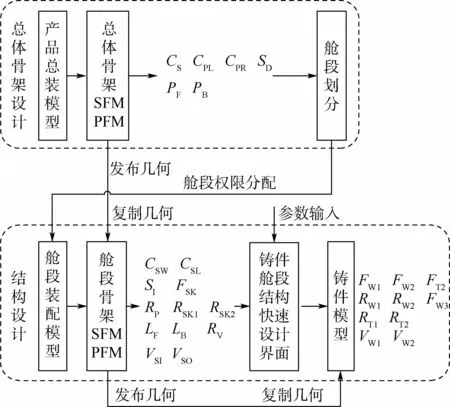

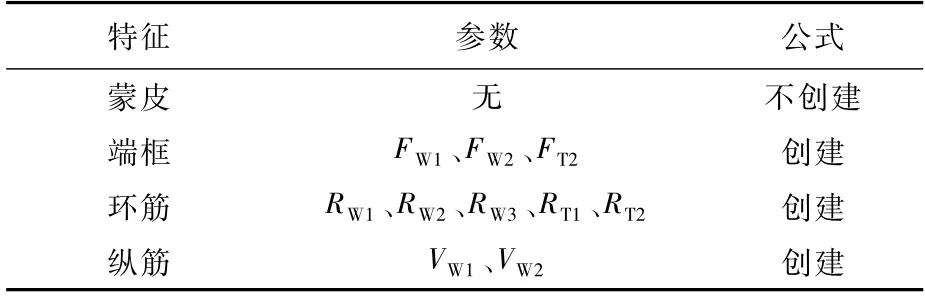

2 铸件舱段快速建模

2.1 快速建模工具

CATIA V5中可定制的有效参数化存在4种不同层次,参数化工具包括组件应用架构(component application architecture,CAA)、VBScript、智能软件(知识模式、用户自定义特征(user-defined features,UDF))和CATIA 本 身 参 数 化[6]。CAA是基于组件的定制开发,是对其组件对象的组合和扩展,采用了标准接口(COM)技术和对象连接与嵌入(OLE)技术,COM技术作为一种软件架构具备了更好的模块独立性和可扩展性,使CAA的程序设计更加容易且趋于标准化[12-13]。知识工程顾问(knowledge advisor)模块能让开发人员把产品的设计知识(包括尺寸关系式、尺寸约束、特征关系式等)用知识工程原理表达出来,组成一个产品的知识库,达到减少设计失误、实现自动设计、获得最高生产率的目的[14]。本文采用CAA作为快速建模工具,运用知识工程顾问模块原理,实现铸件舱段的快速参数化设计。

2.2 快速建模方法

铸件舱段结构快速建模方法如图9所示。根据创建特征选取定形与定位参数,并提供一组经验参数,设计者根据需求修改参数;通过COM 接口与特征传递实现特征命名、特征集合创建、特征建模、参数和公式创建;输出参数化、规范化的特征模型。

图9 铸件舱段结构快速建模方法Fig.9 Rapid modeling method of casting cabin structure

1)特征命名规则

传统结构建模采用CATIA软件自动生成的名称对建模特征命名,名称不具有唯一性,识别度低,不利于模型的查看与修改。本文提出了适用于铸件舱段结构特征的命名规则,对蒙皮、端框、环筋、纵筋建模过程中生成的参数、公式、建模特征、辅助建模特征等进行规范化命名,便于对结构树的管理、查看与修改。特征命名规则定义为“特征名称_参考元素名称_操作名称”,由3部分组成,如“环筋外环_前定位面_分割”。

2)创建特征集合

传统建模过程中,建模特征在结构树上存储随意,辨识度低,不利于后续模型的查看与修改。本文从规范化建模角度出发,针对重要的铸件舱段结构特征创建特征集合,对建模特征进行规范化管理。特征集合包含参数集、关系集、几何图形集和几何体,是参数化快速建模的基础,能够对铸件舱段特征创建过程中生成的参数、关系式、建模特征、辅助建模特征等进行规范化的分类管理,增加模型特征辨识度。特征集合通过调用COM 接口自动创建。

3)特征创建规则

特征创建是明确铸件舱段特征建模和位置布置的过程,则特征创建可定义为

<特征创建>::={蒙皮},{端框},{环筋},{纵筋}

①蒙皮。由CS、CSL或CSR描述蒙皮外形,由CPL、CPR描述蒙皮边界,通过SD确定蒙皮厚度。

②端框。由SI、PF或PB描述端框位置,通过FW1、FW2、FT2、FSK等参数确定端框形状。

③环筋。由SI、RP描述环筋位置,由CR、PB确定凸台草图约束,通过RW1、RW2、RW3、RT1、RT2、RSK1、RSK2等参数确定环筋形状。

④纵筋。由SI、LF、LB、RV描述纵筋位置,由CR、PF确定凸台高度,通过VW1、VW2、VSI、VSO等参数确定纵筋形状。

舱段中包含多个环筋与纵筋,为提升建模效率,本文通过遍历输入的多个环筋定位面或比率值,并针对每个环筋与纵筋的特点进行交互式参数修改,调用COM接口实现环筋与纵筋的批量创建。

4)参数与公式创建

利用CATIA软件中参数与公式功能对铸件舱段模型中的蒙皮、端框、环筋、纵筋的相关参数进行约束。根据CATIA与Top-Down的设计原理,当特征参数发生变化后,特征也会随之发生改变。各特征的参数与公式关系如表1所示。运用CATIA知识工程顾问模块提供的COM 接口创建参数与公式。

表1 铸件舱段参数与公式Table 1 Parameters and formulas of casting cabin

2.3 知识驱动建模

传统建模过程中,设计人员在个人经验、标准规范、设计指南、成功案例等隐性知识的基础上进行铸件舱段结构设计。大量的知识获取与使用才能设计出高质量的铸件舱段结构模型,设计难度大。隐性知识常存在于设计人员的脑海、电子文档、纸质材料等载体中,知识获取过程繁琐[15]。本文以铸件舱段建模知识为核心,依托舱段建模流程与规则,利用知识工程原理将隐性知识显性化到铸件舱段结构快速设计界面中,驱动铸件舱段快速建模,如图10所示。知识驱动建模依托CATIA软件中零件设计、知识工程等模块实现。

图10 知识驱动建模方法Fig.10 Knowledge-driven modeling method

3 应用验证

使用CAA开发工具在CATIA V5环境中开发出航天飞行器铸件舱段结构快速设计环境,如图11所示。

图11 航天飞行器铸件舱段结构快速设计环境Fig.11 Rapid design environment for casting cabin of spacecraft

本文以某航天飞行器铸件舱段为例验证铸件舱段结构快速设计方法,在航天飞行器铸件舱段结构快速设计环境中选取并设置相关元素与参数,基于本文论述规则快速实现模型参数化建模。纵筋快速建模过程如图12所示,铸件舱段建模效果如图13所示。经CAE分析,在设计载荷条件下,强度不满足设计要求。

图12 纵筋快速建模过程Fig.12 Rapid modeling process of longitudinal reinforcement

图13 铸件舱段建模效果Fig.13 Modeling result of casting cabin

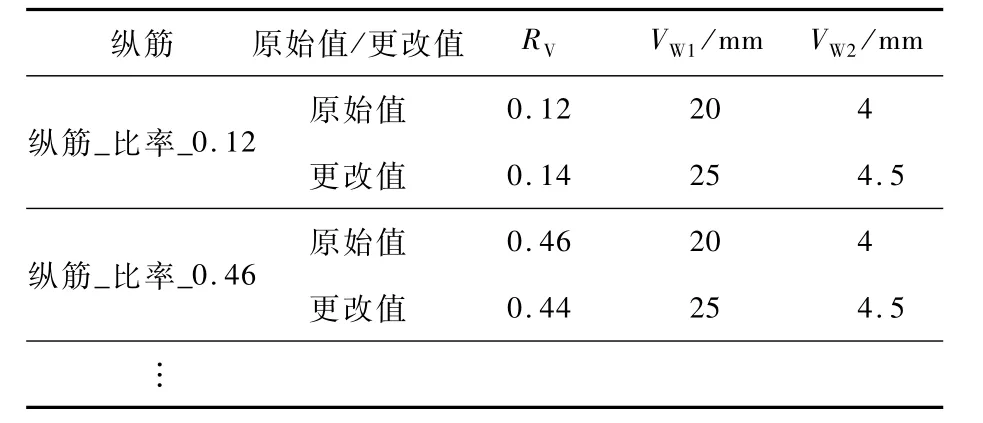

通过修改纵筋参数RV、VW1、VW2来改变纵筋在铸件舱段中的位置布局与结构形状,如表2所示。

表2 纵筋参数对比Table 2 Comparison of longitudinal reinforcement par ameters

更改后铸件舱段建模效果如图14所示。经CAE分析,在设计载荷条件下,强度满足设计要求,设计效率和修改效率大幅提升。

图14 铸件舱段模型修改效果Fig.14 Modification result of casting cabin model

铸件舱段模型中,参数与公式创建效果如图15所示,特征命名效果如图16所示。

图15 参数与公式创建效果Fig.15 Result of parameter and formula creation

图16 特征命名效果Fig.16 Result of feature naming

4 结论

1)详细描述了航天飞行器铸件舱段重要结构特征的定形参数、定位参数,提出曲线比率法对纵筋参数化布局进行表述。定义了舱段骨架模型发布元素,实现铸件舱段的Top-Down设计。

2)从特征命名、特征集合创建、特征建模、参数和公式4个维度诠释了航天飞行器铸件舱段结构快速参数化设计方法,实现了舱段建模规范化、设计知识显性化和建模特征参数化。

3)开发了航天飞行器铸件舱段结构快速设计环境,实现了铸件舱段蒙皮、端框、环筋、纵筋的快速建模、快速修改、参数化建模、结构树规范化,通过实例验证了本文方法的有效性。