高熵合金化合物薄膜研究现状与展望

2022-02-16张志彬张毅勇梁秀兵

张志彬 , 张毅勇,2, 鲁 楠, 梁秀兵

(1. 军事科学院国防科技创新研究院, 北京 100071;2. 四川大学空天科学与工程学院, 四川 成都 610065)

0 前 言

2004 年,中国台湾清华大学的叶钧蔚教授提出了高熵合金这一新的合金设计理念,突破了传统的合金设计思路,引起了众多学者的关注[1]。 高熵合金,又称之为多主元合金,是由5 种或者5 种以上的元素以等原子比或近等原子比组成的一种新型合金材料,其中各元素的含量在5% ~ 35 %之间[1-4]。 高熵合金独特的设计理念使其拥有了许多优异的性能,例如高强度、高硬度,优异的抗氧化性能、耐磨损性能、耐腐蚀性能、软磁性能以及催化性能等。 目前,高熵合金的研究如雨后春笋般蓬勃发展。

在此基础上,科研工作者也将“多主元合金设计理念”应用到了二维材料领域,制备出许多不同体系的高熵合金薄膜。 当前,高熵合金薄膜的研究工作主要集中在以下几个方面:(1)薄膜的相结构、微观形貌及其微区成分分布情况与其性能的关系;(2)元素及其含量对薄膜组织及性能的影响规律;(3)薄膜的制备及后处理工艺对其组织结构与综合性能的作用机制;(4)薄膜的不同特性,多为硬度、耐磨损性能与耐腐蚀性能等;以及其它方面。 高熵合金薄膜的研究不单局限于只包含金属元素的高熵合金薄膜,更多的研究报道集中在分析非金属元素的添加及其含量对高熵合金薄膜组织结构与性能的影响。 在此,将这类添加非金属元素的高熵合金薄膜统称为高熵合金化合物薄膜,主要包括氮化物、碳化物、氧化物、碳氮化物、氧氮化物以及氮硅化物薄膜等[5-18]。 本文重点介绍了高熵合金化合物薄膜的发展概况、制备方法、组织结构特点和综合性能,并对高熵合金化合物薄膜的发展方向进行了展望。

1 高熵合金化合物薄膜的发展概况

高熵合金氮化物薄膜是最早被研究且受到关注最多的高熵合金化合物薄膜[19]。 2004 年,Chen 等[20]利用FeCoNiCrCuAlMn 和FeCoNiCrCuAl0.5高熵合金靶材,首次成功制备了相应成分的高熵合金氮化物薄膜,开启了高熵合金氮化物薄膜的研究热潮。 在此基础上,Chen 等[21]于2005 年进一步优化合金体系,制备出具有纳米结构的Al0.5CoCrCuFeNi、Al2CoCrCuFeNi 和AlCrNiSiTi高熵合金氮化物薄膜,并研究了这些高熵合金及其氮化物薄膜的组织结构与硬度随氮气含量变化的变化规律。 2006 年,叶均蔚教授课题组[22]也开展了(AlCrTaTiZr)N 高熵合金氮化物薄膜的相关研究。 此后,有关高熵合金氮化物薄膜的研究报道越来越多。

第二类研究较多的高熵合金化合物薄膜是高熵合金氧化物薄膜。 2007 年,Huang 等[23]首次报道了AlCoCrCu0.5NiFe高熵合金氧化物薄膜,并研究了氧含量对薄膜组织成分、微观结构、热稳定性及电阻率的影响规 律。 2010 年, 叶 均 蔚 教 授 课 题 组[24]制 备 了(AlCrTaTiZr)Ox高熵合金氧化物薄膜,并揭示了氧含量及热处理工艺对薄膜微观结构、硬度和模量的影响规律。 2016 年,黄元盛等[25]制备了AlCoCrCu0.5NiFe 高熵合金氧化物薄膜,并研究了薄膜的光学特性。

第三类受到关注的高熵合金化合物薄膜是高熵合金碳化物薄膜。 2010 年,Braic 等[26]率先实现了(TiAl-CrNbY)C 高熵合金碳化物薄膜的制备,并系统地研究了薄膜的元素及相组成、化学结合状态、微观形貌、残余应力、硬度、耐磨损性能等特性。 在此基础上,Braic等相继开发了(TiZrNbHfTa)C[27]、(CuSiTiYZr)C[28]、(CrCuNbTiY)C[8]等高熵合金碳合物薄膜。 此外,Malinovskis 等[29]制备了(CrNbTaTiW)C 高熵合金碳化物薄膜;Jhong 等[30]制备了(CrNbSiTiZr)Cx高熵合金碳化物薄膜。

随着研究的不断深入,高熵合金化合物薄膜的材料体系不断丰富,如Chang 课题组开发了同时含有2种非金属元素的(AlCrTaTiZr)NxCy[9]薄膜;以及张勇课题组开发了同时含有Si 和N 两种非金属元素的NbTiAlSiWxNy[31]薄膜。 这些研究表明,高熵合金化合物薄膜由于添加了非金属元素,在薄膜中与金属元素形成了更强的共价键,相比于高熵合金薄膜,其在组织结构、致密度、均匀性等方面均有显著提高。 因此,高熵合金化合物薄膜表现出了许多优异的性能,例如高强度、高硬度、优异的耐磨损性能[28,32]、耐腐蚀性能[33,34]等,而且在超疏水[35]、扩散阻挡[36,37]、耐热隔热[5]等领域具有良好的应用前景。

2 高熵合金化合物薄膜的制备方法

与高熵合金的制备方法[38]相似,高熵合金化合物薄膜的制备方法主要包括反应磁控溅射、真空电弧蒸发镀膜、非反应直流磁控溅射等,其中反应磁控溅射法是高熵合金化合物薄膜最常用的制备方法之一。

反应磁控溅射法是应用最高、最广泛的高熵合金化合物薄膜的制备技术[39]。 它可以在溅射过程中通入一定比例的活性反应气体(主要是N2、CH4和O2),使之与溅射粒子进行化学反应,生成不同于靶材的氮化物、碳化物和氧化物薄膜。 例如,Tsai 等[40]在氮气气氛中制备了(AlMoNbSiTaTiVZr)50N50高熵合金氮化物薄膜;Braic 等[8]在 Ar + CH4混 合 气 氛 中 制 备 了(CrCuNbTiY)C 高 熵 合 金 碳 化 物 薄 膜;Lin 等[24]在Ar+O2的混合气氛中,采用反应磁控溅射的方法成功制备了(AlCrTaTiZr)Ox高熵合金氧化物薄膜。 该方法制备的高熵合金化合物薄膜的纯度较高,致密度较好,成膜较为均匀。 此外,可以同时通入2 种反应活性气体,用于制备含有2 种非金属元素的高熵合金化合物薄膜,如Yu 等[41]采用反应磁控溅射在Ar+N2+O2的气氛中成功制备了(TiVCrZrTa)1-x-yNyOx氧氮化物薄膜。 在此基础上,发展了磁控溅射法与等离子注氮相结合的高熵合金氮化物薄膜制备技术,并成功地制备了(ZrTaNbTiW)N薄膜[42]。

真空电弧蒸发镀膜技术同样可用来制备高熵合金化合物薄膜。 2012 年,Braic 等[27]首次采用真空电弧蒸发镀膜技术制备了(TiZrNbHfTa)N 氮化物薄膜和(TiZrNbHfTa)C 碳化物薄膜,并对其组织结构、力学性能、摩擦性能及细胞活性进行了研究。

非反应溅射技术可用于高熵合金碳化物薄膜的制备,即采用碳靶和其它纯金属靶或者合金靶共溅射的方式进行制备。 例如,Shinde 等[43]采用碳靶、Nb 靶、Ta-W靶和Ti-Cr 靶共溅射的非反应直流磁控溅射方法制备了CrNbTaTiW-C 高熵合金碳化物薄膜。

制备工艺决定了高熵合金化合物薄膜微观结构、组织形态、成分分布及综合性能。 但目前高熵合金化合物薄膜制备技术存在膜层厚度不足、制备效率较低等问题,成为制约其更广泛应用的关键因素之一,亟待在将来研究中获得重要突破。

3 高熵合金化合物薄膜的微观结构

材料的微观结构决定了其综合性能[44]。 目前,高熵合金化合物薄膜的微观结构研究主要集中在相结构、显微形貌、组织成分等内容。 分析这些特性对于深入了解高熵合金化合物薄膜非常重要,有助于探明薄膜制备工艺参数与薄膜微观结构和综合性能的协同关系,从而获得预期性能的高熵合金化合物薄膜。

首先,反应气体流率对高熵合金化合物薄膜的表面形貌和截面形貌有着显著的影响。 Feng 等[45]采用直流磁控溅射的方法制备了不同氮含量的(CrNbTa-MoV)Nx高熵合金氮化物薄膜,研究发现溅射气氛中的氮气流率[RN=N2/(N2+Ar)]对薄膜的表面形貌和截面形貌有较大的影响,如图1 所示。 其中,在不含N 的高熵合金薄膜表面存在大量的晶体颗粒,薄膜截面形貌则呈现典型的柱状晶结构;随着RN增加到10%时,薄膜成为氮化物薄膜,其表面变得更为光滑,其内部的柱状晶结构发生消失;当RN为20%时,氮化物薄膜表面则又呈颗粒状,颗粒大小约为100 nm,且薄膜截面显示出致密的柱状晶粒结构;随着RN进一步增大到40%时,氮化物薄膜表面由50~200 nm 的晶粒组成,呈现为多边形结构,其截面显示为柱状晶疏松结构,且其内部出现微孔洞。 分析原因认为,这可能是由于随着N2流量的增加,晶粒尺寸增大,形成多边形的原因。 Cai等[46]采用直流磁控溅射和等离子氮化的方法制备了(AlCrTiV)N氮化物薄膜,发现AlCrTiV 高熵合金薄膜表面呈三棱锥颗粒状,而(AlCrTiV)N 氮化物薄膜表面颗粒尺寸明显减小且颗粒的棱角出现球化。 Lin 等[24]采用磁控溅射在Ar + O2的气氛中成功制备了(AlCrTaTiZr)Ox氧化物薄膜。 如图2 所示,研究发现AlCrTaTiZr 金属薄膜为非晶结构,表面形貌呈现颗粒状;当氧气流率RO为2.5%时,薄膜表面形貌的对比度减弱并且变得模糊;在RO=15%条件下制备的薄膜表面变得更粗糙并显示出网状裂纹的镶嵌体结构;在RO=50%时制备的薄膜的表面形貌与RO=15%时的相似。

图1 不同氮气流率的CrTaNbMoV 氮化物薄膜的表面和截面形貌[45]Fig. 1 Surface and cross-sectional topography of CrTaNbMoV nitride films with different nitrogen flow rates[45]

图2 不同氧气流率时的(AlCrTaTiZr)Ox 氧化物薄膜的表面形貌[24]Fig. 2 Surface morphology of (AlCrTaTiZr)Ox oxide film at different oxygen flow rates[24]

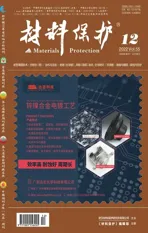

其次,反应气体流率对高熵合金化合物薄膜的晶体结构也有较大的影响。 例如,Ren 等[47]通过反应射频磁控溅射制备了AlCrMoNiTi 和AlCrMoZrTi 高熵合金薄膜及其氮化物薄膜,并研究了氮气流率对薄膜的结构和性能的影响。 通过研究发现,2 种高熵合金薄膜均呈现非晶结构,但是在不同氮气流率下制备的高熵合金氮化物薄膜中则观察到了简单的面心立方(FCC)固溶体结构,如图3 所示。 Sha 等[48]采用反应直流磁控溅射制备了FeMnNiCoCr 氮化物薄膜,发现随着氮气流率的增加,薄膜的晶体结构逐渐从面心立方(FCC)转变为体心立方(BCC)。 Braic 等[26]采用反应磁控溅射沉积在Ar+CH4的气氛中制备(TiAlCrNbY)C 高熵合金碳化物薄膜时,发现金属薄膜呈现纳米结构的FCC 固溶体;随着CH4流率的增加,对于接近化学计量比成分(碳含量为46%~55%,原子分数)的薄膜呈现NaCl 型的FCC 晶体结构,并具有强烈的(111)择优取向;当碳含量大于69%(原子分数)时,薄膜则呈现为非晶结构。

图3 高熵合金氮化物薄膜的XRD 谱[47]Fig. 3 XRD patterns of AlCrMoNiTi and AlCrMoZrTi high entropy alloy nitride films[47]

4 高熵合金化合物薄膜的性能特点

4.1 硬度

高熵合金薄膜的硬度相对较低,但是在引入氮、碳、氧等非金属元素后,由于固溶强化作用,高熵合金化合物薄膜的硬度显著提高。 Liang 等[49]采用反应磁控溅射制备了(TiVCrZrHf)N 氮化物薄膜,发现随着氮气流率的增加,薄膜的硬度和弹性模量从金属薄膜的(8.3±1.3) GPa 和(104.7±3.1) GPa 分别增加到了氮化物薄膜的(23.8±0.8) GPa 和(267.3±4.0) GPa。 这可归因于具有不同原子尺寸的多种成分的结合所提供的巨大固溶强化效果。 随着N2流量的增加,由于N 与靶材元素之间形成更强的共价键,使薄膜的硬度和模量也大大增加。 Kirnbauer 等[50]通过反应磁控溅射等摩尔Al-Cr-Nb-Ta-Ti 复合靶,在400 ℃下制备了单相晶体(Al,Cr,Nb,Ta,Ti)O2高熵氧化物薄膜。 研究发现,当氧气流率从30%增加到80%时,薄膜的硬度从22 GPa 增加到24 GPa,其压痕模量从380 GPa 增加到410 GPa。 Firstov 等[51]通过真空电弧沉积法和脉冲注入法制备了具有超高硬度(60~65 GPa)的(TiVZrNbHf)N氮化物薄膜。

沉积工艺参数(如基底偏压、基底温度等)也会显著影响高熵合金化合物的力学性能。 Lai 等[22,52]研究了基底偏压对(AlCrTaTiZr)N 氮化物薄膜性能的影响,发现随着基底偏压的增加,薄膜的残余压应力逐渐增加,而残余压应力的增加有利于薄膜硬度的提高。Hsueh 等[34]在研究(AlCrSiTiZr)N 氮化物薄膜时发现,随着基底偏压的增加薄膜的致密性提高,硬度也随之提高。 同样的,Braic 等[26]在(TiAlCrNbY)C 高熵合金碳化物薄膜中也发现了残余压应力有利于提高薄膜的硬度,且当残余压应力为-1.95 GPa 时,碳化物薄膜具有最高的硬度(22.6 GPa)。

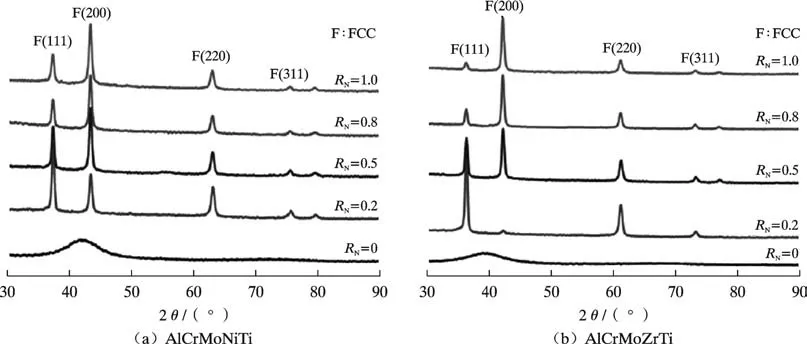

另外值得注意的是,Chang 等[53]同时采用常规直流磁控溅射和高功率脉冲磁控溅射制备了(AlCrNbSi-TiV)N 氮化物薄膜。 采用高功率脉冲磁控溅射制备的氮化物薄膜具有更高的密度、更光滑的表面(如图4 所示)以及更出色的硬度和弹性恢复。 这是因为高功率脉冲磁控溅射技术可以产生很高的离化率和强烈的高能粒子轰击效应,制备的薄膜表面更光滑、致密性更好。

图4 高熵合金氮化物薄膜的SEM 形貌[53]Fig. 4 SEM micrographs of the high entropy alloy nitride films[53]

4.2 耐磨损性能

高熵合金化合物薄膜一般具有较好的力学性能,尤其是具有较高的硬度。 高的硬度可以显著降低薄膜的磨损率,展示出优异的耐磨损性能。 影响高熵合金化合物薄膜耐磨损性能的因素主要包括组织成分、微观结构、致密度、残余内应力等。 Cui 等[32]研究了不同的氮气流率对(AlCrTiZrHf)N 高熵合金氮化物薄膜耐磨损性能的影响,发现随着氮气流率的增加,薄膜的摩擦系数先减少后增加。 这是因为在薄膜中形成了具有高硬度的氮化物陶瓷相,提升了薄膜的整体耐磨损性能;但是当氮含量过高时,薄膜中会产生裂纹等缺陷,导致薄膜的硬度有所降低,进而使其耐磨损性能降低。Cheng 等[54]为了改善高熵合金化合物薄膜与基底之间的结合情况,在沉积薄膜之前首先在基底上预先沉积了一层中间层,然后采用反应射频磁控溅射法制备了(AlCrTaTiZr)N 高熵合金氮化物薄膜,并研究了不同的中间层材料和中间层厚度对薄膜的结合强度和耐磨损性能的影响。 结果表明,中间层的引入并不影响薄膜本质的摩擦学性能,但通过添加中间层可以改善薄膜与基底之间的结合强度,进而提高薄膜的整体耐磨损性能。 Briac 等[28]制备了具有非晶结构的(CuSiTiYZr)C高熵合金碳化物薄膜,发现碳含量的增加可以改善高熵合金碳化物薄膜的耐磨损性能,分析认为这主要是由于无定形游离碳相的形成造成的。 研究发现,(CuSiTiYZr)C 高熵合金碳化物薄膜的最高硬度为29.5 GPa,最低摩擦系数约为0.15,且与具有相似碳含量的(TiZr)C 薄膜相比,表现出更加优异的耐磨损性能。 Jhong 等[30]在含CH4的Ar 流下,使用等摩尔CrNbSiTiZr 合金靶材,通过反应射频磁控溅射成功制备了(CrNbSiTiZr)Cx高熵碳化物薄膜。 研究发现,当碳含量为87.8%(原子分数)时,薄膜具有最优异的耐磨损性能,其摩擦系数和磨损率分别为0.07 和2.0×10-7mm3/(N·m)。

4.3 耐腐蚀性能

由于引入C、N 和O 等间隙原子,高熵化合物的致密性得到大幅提高,同时薄膜内部形成了非晶结构,因此提高了高熵合金化合物薄膜的耐腐蚀性能。 Braic等[28]利用多个纯金属靶材,采用反应磁控溅射技术在Ar+CH4混合气氛下制备了(CuSiTiYZr)Cx高熵合金碳化物薄膜,并研究了其在3.5% NaCl 溶液中的耐腐蚀性能。 研究发现,该碳化物薄膜呈现为非晶结构,并且随着碳含量的增加,薄膜的耐腐蚀性能得到改善。 分析原因是由于碳含量的增加使薄膜组织细化致密,且减少了气孔率;同时,薄膜内部的非晶结构也进一步促进了其耐腐蚀性能的提升。 Malinovskis 等[29]分析了(CrNbTaTiW)C 碳化物膜在HCl 电解液中的腐蚀行为,发现所有碳化物薄膜与SAF3207 双相不锈钢材料相比,都显示出更高的腐蚀电位和更低的腐蚀电流密度。其中,对于富含Ta/W 的薄膜,观察到其最高的腐蚀电位为0.96 V,其腐蚀电流密度也最低。 Huseh 等[34]研究了不同氮含量下(AlCrSiTiZr)100-xNx的耐腐蚀性能,发现所有成分薄膜的耐腐蚀性能均优于6061 铝合金和低碳钢。 分析认为,当氮含量增加时,金属原子与氮原子之间的键合要强于金属原子与金属原子之间的键合,将有效提高薄膜结构的稳定性,进而提升其耐腐蚀性能。 Lin 等[33]采用磁控溅射在低碳钢基底上沉积了TiAlCrSiV 高熵合金薄膜及其氮化物薄膜,并通过塔菲尔曲线和动电位极化试验研究了薄膜在3.5%NaCl 电解液中的耐腐蚀性能。 虽然高熵合金氮化物薄膜表现出较高的硬度,但其腐蚀电流密度略高于低碳钢,即表明其耐腐蚀性能相比于低碳钢的较差。 分析发现,该薄膜中存在溅射过程中产生的多孔结构,且由横截面形貌观察发现,薄膜中沿纳米柱方向有许多贯通孔,因此降低了其耐腐蚀性能。 通过引入100 nm 的高熵合金中间层后,这些缺陷得到了明显抑制,使薄膜孔隙率显著降低,其腐蚀电位和腐蚀电流密度得到改善。

4.4 热稳定性能

高熵合金化合物薄膜具有较高的热稳定性,尤其是非晶结构的化合物薄膜,由于缺少元素的快速扩散通道,可以在较高温度下保持晶体结构稳定,因此其在微电子电路领域可作为扩散阻挡材料使用。 Tsai 等[40]研究了(AlMoNbSiTaTiVZr)50N50高熵氮化物薄膜的热稳定性,发现与AlMoNbSiTaTiVZr 高熵合金薄膜相比,该薄膜的使用温度提高到了850 ℃。 分析原因认为,氮原子的引入可以改善薄膜的致密性,同时促进晶格畸变的形成,减少原子的扩散动力以及用于扩散的自由体积。 Liang 等[55]将自研的10 nm 厚(TiVCrZrHf)Nx高熵合金氮化物薄膜作为用于铜互连件的扩散阻挡材料,并通过研究发现(TiVCrZrHf)N0.4和(TiVCrZrHf)N 2种高熵合金氮化物薄膜分别在600 ℃和800 ℃时成功阻止了Cu 原子和Si 原子之间的扩散。 Chang 等[56]制备了厚度仅为4 nm 的多层扩散阻挡层,最下层为1 nm厚的(AlCrRuTaTiZr)N0.5高熵合金氮化物薄膜,其上3层为每层厚度均为1 nm 的AlCrRuTaTiZr 高熵合金薄膜。 研究发现,该扩散阻挡层在800 ℃时仍具有较好的扩散阻挡效果。 Tsai 等[7]通过反应磁控溅射沉积制备了(TiVCrZrHf)N 高熵合金氮化物薄膜,其微观结构在800 ℃时退火后仍保持不变。

4.5 其它性能

(1)电学性能 Lin 等[24]研究了(AlCrTaTiZr)Ox高熵合金及其氧化物薄膜的电学性能,发现高熵合金薄膜的电阻率约为102μΩ·cm,且当氧含量增加时,高熵合金氧化物薄膜的电阻率迅速升高至1012μΩ·cm。Yu 等[41]发现(TiVCrZrTa)1-xOx薄膜和(TiVCrZrTa)1-x-yNyOx薄膜均呈现非晶结构,且其内部的阳离子和阴离子以随机均匀分散的形式排列;还发现在将氮原子引入薄膜后,薄膜的氧化态有所降低,进而使其价电子数量得到增加。 分析认为,(TiVCrZrTa)1-x-yNyOx薄膜是一种n 型半导体材料,其间接带隙、载流子浓度和电导率分别为1.95 eV、1.01×1019cm-3和2.75×10-2(Ω·cm)-1。Tsai 等[57]研究了Si 元素掺杂对(AlCrMoTaTi)N 薄膜电学性能的影响,发现掺入大约7.51%(原子分数)硅后,薄膜的硬度从20.7 GPa 增加到35.5 GPa,其电阻率从793 μΩ·cm 增加到3 872 μΩ·cm。

(2)光学性能 Sheng 等[31]发现NbTiAlSiNx薄膜在0.3~2.5 μm 的波长范围内表现出对太阳能的高吸收特性,这表明该薄膜在聚光太阳能研究领域中可用作高温光热转换涂层。

(3) 磁性能 Sun 等[58]首次报告了岩盐结构(AlCrFeNiMn)O高熵氧化物(RA-HEO)的铁磁有序,尽管存在大量化学紊乱,其饱和磁化强度在室温下仍达到0.164 A/m。

5 结束语

高熵合金化合物薄膜融合了高熵合金多主元的成分设计理念,展现出了许多优异的性能,例如高硬度、优异的耐磨损、耐腐蚀、热稳定等性能。 高熵合金化合物薄膜的潜在应用有以下几个方面:(1)由于高熵合金化合物薄膜普遍具有很高的硬度,并展现出良好的耐磨损性能,可作为切削工具的耐磨涂层使用。 (2)由于在高温下具有良好的热稳定性,能起到阻碍元素之间的互相扩散,因此可用作微电子电路中的扩散阻挡层。(3)由于高熵合金化合物薄膜结构简单,并且成分均匀、结构致密,具有较好的耐腐蚀性能,可应用于腐蚀防护领域。

当前关于高熵合金化合物薄膜的研究仍处于起步阶段,距离其广泛应用尚有很大距离。 高熵合金化合物薄膜未来研究可主要集中于以下几个方面:

(1)薄膜成分设计理论及方法有待发展。 目前对高熵合金化合物薄膜的研究还主要集中在氮化物薄膜方面,对于碳化物薄膜和氧化物薄膜的研究,尤其是复合化合物薄膜,如碳氮化物、氧氮化物薄膜的研究相对较少。 因此,仍存在大量的高熵合金化合物薄膜成分体系急待开发与研究。

(2)高热稳定性及强耐蚀高熵合金化合物薄膜亟待自主研发。 具有非晶结构的高熵合金化合物薄膜既可以作为扩散阻挡材料,又可以作为腐蚀防护涂层。因此,获得兼具高热稳定性和强耐蚀性的高熵合金化合物薄膜具有重要的应用价值。

(3)超高硬度化合物薄膜强化机理尚需深入研究。高熵合金化合物薄膜一般具有非常高的硬度,但是目前关于其强化机理的解析还尚未清晰,因此有必要理清高熵合金化合物薄膜超高硬度的强化机理。

(4)高熵合金化合物薄膜的功能有待拓展。 目前高熵合金化合物薄膜的性能研究还主要集中在其力学性能、耐磨损性能、耐腐蚀性能和热稳定性能等方面,对于其它性能方面的研究还相对较少。 建议拓宽思路,系统研究高熵合金化合物薄膜的生物相容性能、磁性能及光学性能等。