钢盖板路面体系在西藏DG水电站厂房尾水平台中的应用

2022-02-16顾利超杜润宁

顾利超,杜润宁,翁 锐

(1. 中国水利水电第七工程局成都水电建设工程有限公司,四川 成都 611130;2. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

西藏DG水电站位于西藏自治区山南市境内,枢纽建筑物由挡水建筑物、泄洪消能建筑物、引水发电系统及升压站等组成。发电厂房采用坝后式布置,主要由主厂房、上游副厂房、下游副厂房、变电站等组成。为满足水电站首台机发电目标,GIS室所在的上游副厂房被视为厂房工程的关键部位。其混凝土材料原计划通过厂坝平台通道进行吊运,受新冠状病毒疫情影响等原因,厂坝平台通道未能按期形成,因此上游副厂房混凝土材料调整至厂房尾水平台通道吊运。由于尾水平台场地受限,需将尾水闸门孔采用盖板封堵才能满足车辆通行条件[1]。

1 钢盖板路面体系方案的提出

厂房尾水平台设计总长128 m,宽13 m,每台机组在尾水平台轴线位置各布置1个长21.98 m,宽4.7 m的尾水检修闸门孔,尾水平台通道原规划用于主、副厂房混凝土施工设备通行及材料运输。为满足上游副厂房混凝土材料吊运要求,在尾水平台新增规划布置1台轨道间距为8 m的M900移动式塔机,塔机轨道跨闸门孔布置,详见图1。经计算,布置塔机后的尾水平台剩余空间无法满足车辆通行条件,因此需将闸门孔封堵形成车辆通道。钢结构盖板路面体系因其制作安装便利,与尾水检修闸门施工干扰少,故厂房尾水平台通道选择采用钢盖板路面体系[2]。

图1 厂房尾水平台结构布置图

2 钢盖板路面支撑系统的设计

2.1 结构布置

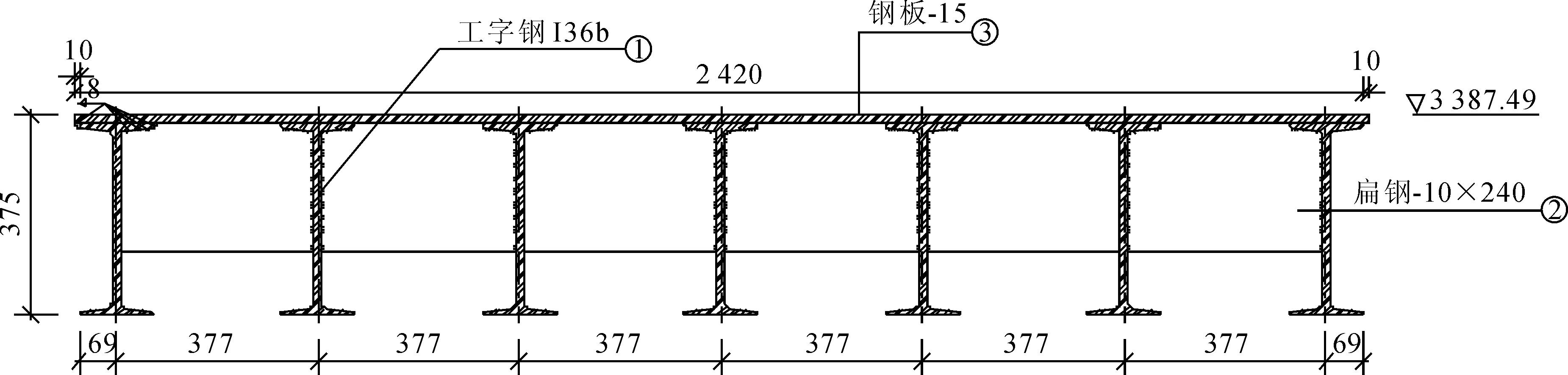

1)路面板。结合尾水闸门孔的尺寸大小,路面板采用5 060 mm×2 420 mm的标准化钢路面板。面板采用材质Q355C,厚度为15 mm的花纹钢板[3]。

2)面板下的支撑梁。钢盖板路面支撑系统采用I36B(Q355C)工字钢作为横向支撑梁,梁间距按38.5 cm进行均匀布置。为满足钢盖板主骨架即工字钢结构整体稳定性要求,在工字钢之间按61 cm间距焊接扁钢进行补强[4]。钢盖板路面体系结构布置见图2。

图2 钢盖板路面体系结构布置图

2.2 结构计算

根据现场实际情况,厂房尾水平台钢结构盖板通道,主要通过的车辆为:混凝土罐车(最大轮压121.3 kN)、自卸汽车(最大轮压62.5 kN,用于装修、施工辅材等材料运输)、平板拖车(最大轮压90 kN,用于预制梁、尾水门机等材料运输)。

通过对上述车辆荷载分析比较,其中混凝土罐车所产生的轮压最大。项目部长租混凝土罐车9号(车重14.3 t)装载7 m3时,罐车后轴荷载为242.6 kN,每侧轮压为:P=242.6/2=121.3 kN。

钢盖板采用扁钢将工字钢进行焊接连接,车轮荷载作用工字钢时,其相邻2根工字钢均也受力,因此在考虑最不利情况时,车辆传来的活荷载设计值考虑按标准值:121.3 kN进行计算即可。

作用情况如图3所示。

图3 车轮作用受力分析图(单位:cm)

2.2.1 路面体系横向支撑梁的计算

1)强度验算。I36b工字钢重量为65.66 kg/m,由此产生的跨中最大弯矩为

M'max=65.66×9.8×10-3kN/m×4.72m2/8=1.8 kN·m

梁跨中最大弯矩处的正应力为

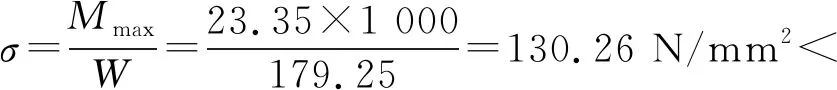

σmax 梁支座最大剪力处的剪应力为 Vmax 2)刚度验算。梁跨中最大弯矩处产生的最大挠度为 由《钢结构设计原理》附录2知[γT]=l/400=4 700 mm/400=11.8 mm>γmax,满足要求。 为满足钢盖板主骨架即工字钢结构整体稳定性要求,采用-10×240扁钢按0.61 m间距对工字钢进行焊接连接。 2.2.2 路面体系路面板的计算 1)面板参数。面板采用钢面板,厚度为15 mm;板底支撑采用I36b工字钢,工字钢间距385 mm。 面板弹性模量E(N/mm2):206 000;面板抗弯强度设计值(N/mm2):205; 钢面板的截面惯性矩I和截面抵抗矩W分别为 2)强度验算。活荷载为混凝土罐车后轮压: 2P=2×121.3 kN=242.6 kN 跨中最大弯矩为 跨中最大弯矩处的正应力为 3)刚度验算。 钢面板最大允许挠度:[V]=385/250=1.54 mm>面板的最大挠度值1.06 mm,满足要求。 通过验算,采用I36b工字钢梁作为支撑梁,15 mm钢板作为面板的钢结构盖板能承受装载7 m3混凝土罐车(最大轮压为12.1 t)的通行,因工程所在地属于高寒地区(最低温度可达到-20℃),为满足耐久性要求,工字钢钢材采用Q355C。 1)放样。放样人员充分熟悉设计图纸和相关技术要求后,对所使用钢材的材质、规格及外观质量进行复核,防止不合格的材料进场。放样时,以1∶1的比例在构件表面放出平面节点大样,并对构件的外形尺寸、结构构造及焊缝形式等进行复核,核对无误后进行构件切割。 2)切割。选用半自动氧气乙炔切割机进行切割,切割后其切割面应无裂缝、夹渣、分层和大于1 mm的缺棱。切割完成后,采用角磨机对切割面修磨平整,同时按照规范要求对切割完成的钢材进行矫正成型,矫正后的钢材表面不应有明显的凹面或损伤,划痕深度不得大于0.5 mm。切割完成后的各部件应进行编号并分类堆放,防止焊接时出错。 3)焊接、打磨。选用半自动焊、H08A焊丝配高猛焊剂进行焊接,焊接由专业焊工进行。①钢盖板焊接:先进行钢盖板骨架焊接,再将焊接好的钢盖板骨架与钢面板焊接,其中钢面板采用成品(在工厂按照图纸要求制作)。结合图纸要求,钢盖板工字钢与扁钢、钢板(面板)等部位的焊缝形式采用角焊缝;焊脚厚度为8 mm,且一律满焊。②焊缝打磨:钢盖板焊接完成后采用角磨机对焊缝进行打磨、抛光。 钢盖板经验收合格后,采取分类、重叠的方式进行堆放。 1)运输。钢盖板的运输应根据盖板的安装顺序,分闸门孔洞成套运输;运输过程中,应根据盖板的长度、重量选用合适车辆,盖板在车厢内的支点及绑扎方式应确保钢盖板在装运中不变形。 2)基础面清理、测量定位。钢盖板安装前,应将基础面清理干净,同时对盖板基础面的尺寸和高程进行测量复核、定位,确保安装后的盖板面在同一水平线上。检验基础混凝土强度确保其满足盖板安装强度要求。 3)橡胶支座安装。为防止混凝土基座受钢盖板冲击力破坏,在盖板与混凝土基座间设置橡胶支座。橡胶支座安装时,采用胶粘剂将橡胶支座与下座板粘接,确保粘接牢固、平整密贴且受力均匀,不得有脱空现象[5]。 4)钢盖板安装。起吊前,为防止提升中发生翻转、摆动、倾斜,严格选用原设计吊点(设计吊点与盖板重心在同一条铅垂线上)进行吊装。盖板起吊时,应慢起轻落、均匀低速,防止撞击,当盖板缓慢下落过程中,安装人员调整盖板的位置,确保其准确落在指定位置并避免对橡胶支座造成损坏。盖板就位后,检查就位情况,确保盖板安装就位稳定、可靠。 1)钢结构盖板因其开启方便快捷,干扰少,有效地缓解了尾水检修闸门施工与尾水平台道路交通之间的矛盾,保证了尾水检修闸门及主副厂房混凝土的施工进度。 2)改进的钢盖板路面体系支撑横梁采用材质为Q355C的工字钢,设计安全可靠,有效解决了钢结构在西藏高寒地区使用的不利影响。 3)考虑永临结合,施工期钢结构盖板后期进行防腐等处理后继续使用。

3 钢盖板路面系统的施工

3.1 钢盖板制作

3.2 钢盖板安装

4 结 语