连续侧向冲击作用下钢筋混凝土管动力响应试验研究

2022-02-16杨金辉胡少伟叶宇霄娄本星王思瑶

杨金辉, 胡少伟, 叶宇霄, 娄本星, 明 攀, 王思瑶

(1. 武汉大学 水利水电学院,武汉 430070;2. 南京水利科学研究院 材料结构研究所,南京 210029; 3. 重庆大学 土木工程学院,重庆 400045)

随着海绵城市建设的发展,我国规划实施了大量的供水和给排水工程。考虑到施工成本和运输安装等多种因素,这些工程大多采用了价格低廉,施工简单方便的钢筋混凝土管道。在实际施工和使用过程中,山区落石、机械施工和车辆撞击所产生的连续冲击荷载极易引起给排水管道的开裂和破坏[1]。如:2005年4月在重庆忠县段发生了危岩坠落造成管道破坏事故;2004年12月新疆克拉玛依发生了挖掘机将管道铲断事故;2006年6月和2010年5月分别在陕西榆林和山东东营发生了挖掘机施工不当将管道铲裂的事故;2015年和2018年分别在广州、天津等地发生了汽车撞断管道事故[2-3]。一旦管道破裂将造成巨大的经济损失和社会影响。因此,对钢筋混凝土管承受多次机械冲击荷载作用后的损伤程度与破坏形式进行研究具有非常重要的应用价值。

关于管道与混凝土的撞击破坏已有很多的学者[4-5]进行了大量研究。路国运等[6]采用落锤装置对三跨连续充水压力管进行了撞击,研究了冲击过程中的破坏模式、管内压力和管体响应变化;方子帆等[7]对固支空心圆管受不同横向冲击速度的变形响应进行了研究。王宇等[8-9]进行了双层钢管混凝土组合结构连续侧向撞击试验,研究了撞击次数对混凝土管的累积损伤和变形变化;Wang等[10]分别对钢管混凝土和局部填充钢管混凝土柱进行侧向冲击耐撞性测试,研究了不同填充度下混凝土柱的抗冲击和变形能力。

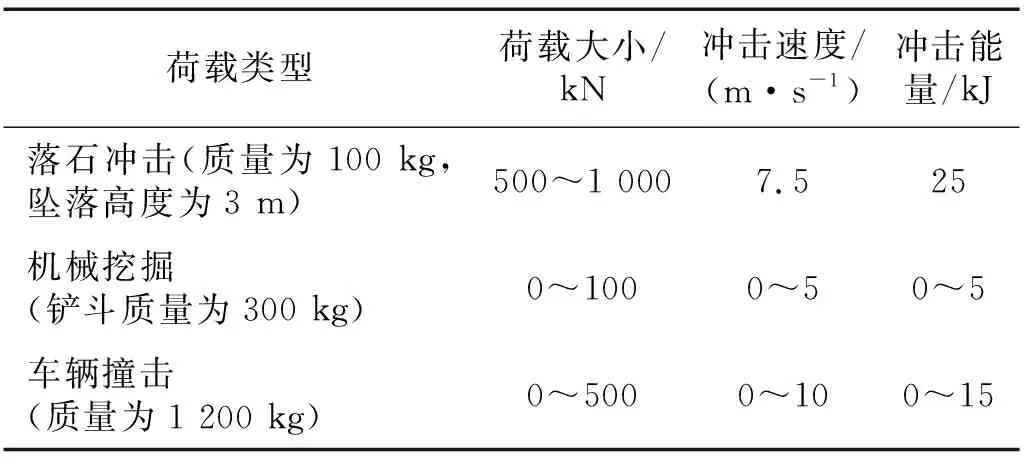

如表1所示,钢筋混凝土管道受到的冲击荷载主要包括落石冲击、机械挖掘和车辆撞击。钢筋混凝土材料在受较大的外部荷载时,钢筋和混凝土材料表面会发生弹塑性变形,材料内部会产生损伤裂纹。大量研究[11-14]发现,各类钢筋混凝土结构在侧向冲击下有较大的承载力和能量吸收能力,但是由于加载荷载、速度、碰撞部位等试验条件变化和钢筋混凝土材料特性、结构形式的差异,钢筋混凝土构件的冲击破坏过程和抗冲击性能都各不相同。目前对不同约束方式下钢筋混凝土制成的管状结构承受连续多次冲击荷载的破坏机理和响应过程研究相对较少。

表1 管道受冲击荷载类型分析Tab.1 Properties and parameters of Sensors

为此,本文利用自行设计的落锤装置,开展了简支和固支两种约束形式下的钢筋混凝土管道耐撞性试验,详细分析了三种冲击高度和三次撞击次数下试件冲击力时程、跨中位移的动力响应,研究了多次撞击后试件的破坏形式和抗冲击性能变化规律。

1 试验概况

1.1 试件设计

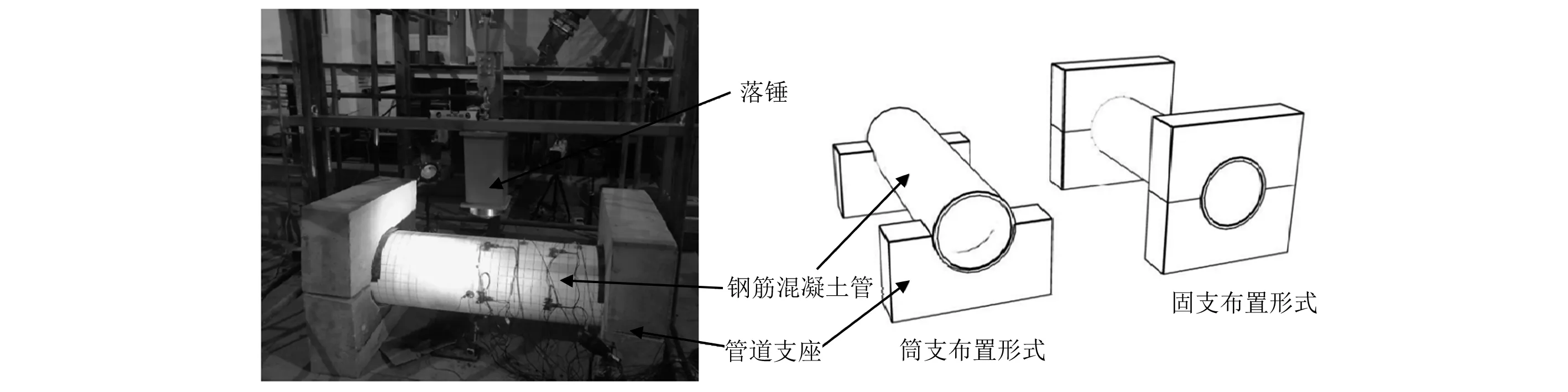

试验采用的管道试件长2 m,内径400 mm,壁厚40 mm。分别设计了两端固支,两端简支两种端部约束形式作为管道支座。如图1所示,简支试件两端由钢筋混凝土支座支撑,支座与管道接触弧度为180°;固支试件管道端部设置上下两个混凝土支座进行固定支撑。

图1 试验装置图Fig.1 Test device diagram

1.2 材料力学性能

采用钢筋混凝土管所用的混凝土料分别制作3个立方体试块(150 mm×150 mm×150 mm)和3个圆柱体试块(150 mm×300 mm)用来测量混凝土抗压强度,在同一批钢筋混凝土管道试验期间测得混凝土立方体和圆柱体抗压强度分别为33 MPa和24 MPa。采用同批次钢筋混凝土管的钢筋开展标准拉伸试验,测得钢材的屈服强度fy=350 MPa,弹性模量E=220 GPa,伸长率为28%。

1.3 试验装置

冲击管道试验在南京水利科学研究院开展。试验装置见图1。落锤的动能由重力势能转化而来。综合考虑管径、试验条件等因素,采用高强钢制作直径8 cm,高5 cm的圆柱体作为落锤锤头。在两侧搭设钢管架来限制落锤的下降路线,保证落锤与管道的冲击接触位置位于试件的跨中。

1.4 数据测量

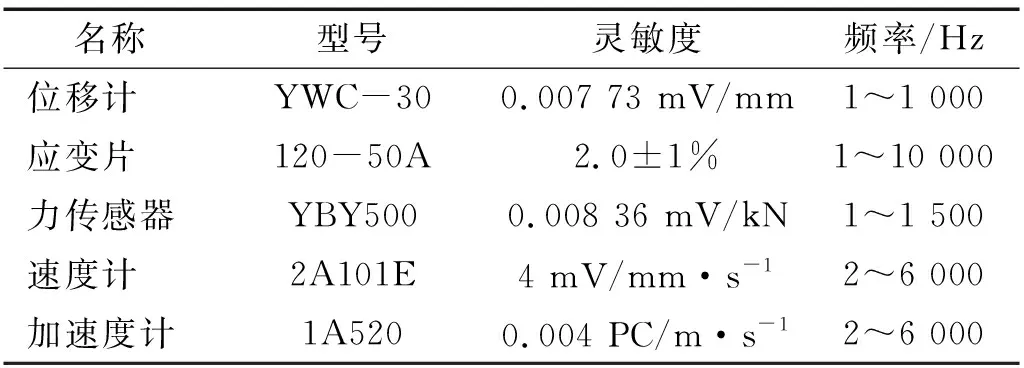

采用东华测试DH5902N坚固型数据采集分析系统对试验过程进行监测。传感器如表2所示。

表2 传感器型号与参数Tab.2 Properties and parameters of sensors

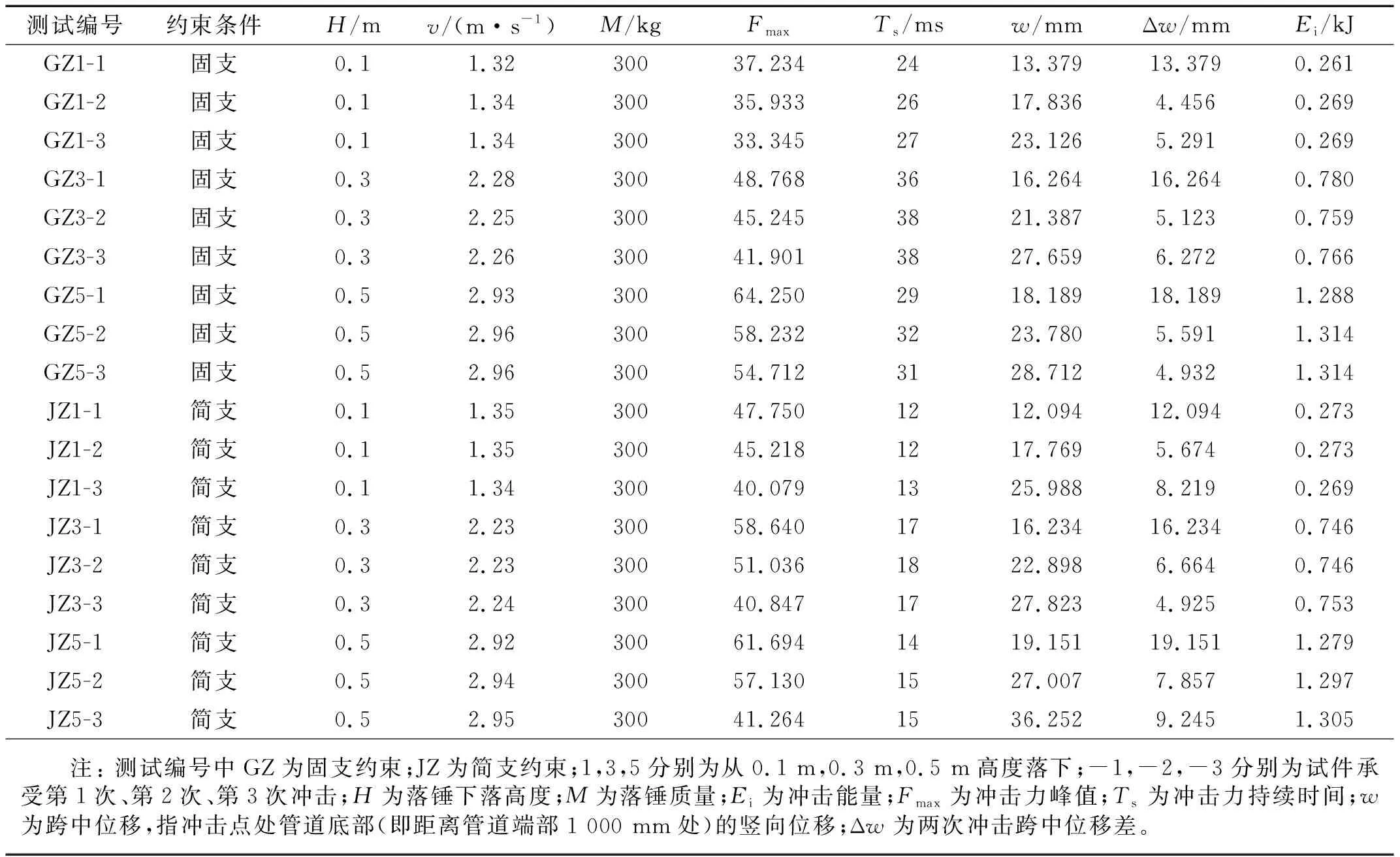

如图2所示,在锤头处安装了冲击力传感器和速度传感器记录落锤冲击力F和下降速度v。在管底外侧设置了位移计(L1,L2和L3)和应变片(S1-3和S2-2),在管顶、管腰外侧布置应变片(S1-1,S2-2和S1-2)。表3为多次侧向冲击的管道响应测试数据。

图2 试验装置尺寸及测点示意图(mm)Fig.2 Sketch of setup and measuring points(mm)

表3 试件参数及试验结果Tab.3 Parameters of specimens and test results

2 试验结果

2.1 破坏过程

当冲击高度为30 cm时,高速摄像机下简支约束钢筋混凝土管试件JZ3在第3次侧向冲击时的典型动态过程,如图3所示。可以看到随着时间的变化:①当t=0时,落锤在管上方,还未与管道接触;②当t=0.015 s时,落锤与试件刚好接触,已有裂缝开始加宽;③当t=0.030 s时,接触部位被落锤完全穿透,混凝土完全掉落,裂缝增大,并沿纵向与横向开始延伸,跨中位移达到最大;④当t=0.055 s时,裂缝进一步扩展,裂缝周围出现大量的微裂缝,局部区域混凝土发生脱落;⑤当t=0.1 s时,裂缝处混凝土脱落明显,同时落锤开始回弹;⑥当t=0.250 s时,落锤回弹后再次下落撞击到管;⑦当t=0.4 s时,落锤再次回弹;⑧当t=0.7 s时,落锤第3次回落到试件顶部,发生微小振动直至停止。

图3 试件JZ3-3在侧向冲击下的动态过程Fig.3 Dynamic process of specimen under lateral impact(JZ3-3)

试件JZ3和GZ3分别在第1、第2、第3次侧向冲击时的局部裂缝变化过程。在第1次冲击时,JZ管身表面出现明显的细裂缝,GZ管开裂不明显;第2次冲击时,JZ管身细裂缝宽度变大,裂缝周围出现多条微裂纹,GZ管裂缝宽度和微裂纹数量远小于JZ管;第3次冲击时,JZ管和GZ管表面混凝土裂缝数量增多而裂缝宽度增加不大,前两次冲击造成的裂缝发生扩展,裂纹贯通性明显增强。

图4 多次冲击下JZ3和GZ3的裂缝发展过程Fig.4 Crack development of specimen under multiple impacts(JZ3 and GZ3)

2.2 破坏形态

本试验采用直径8 cm,高5 cm的圆柱型锤头,管道试件长2 m,内径400 mm,壁厚40 mm。由于管外壁为环形,刚性冲击锤头与管道的接触区域面积较小。在落锤冲击力影响范围内,锤头大小对接触区域的破坏会产生一定影响,但对整个钢筋混凝土管管身裂缝开裂和破坏模式的影响较小。

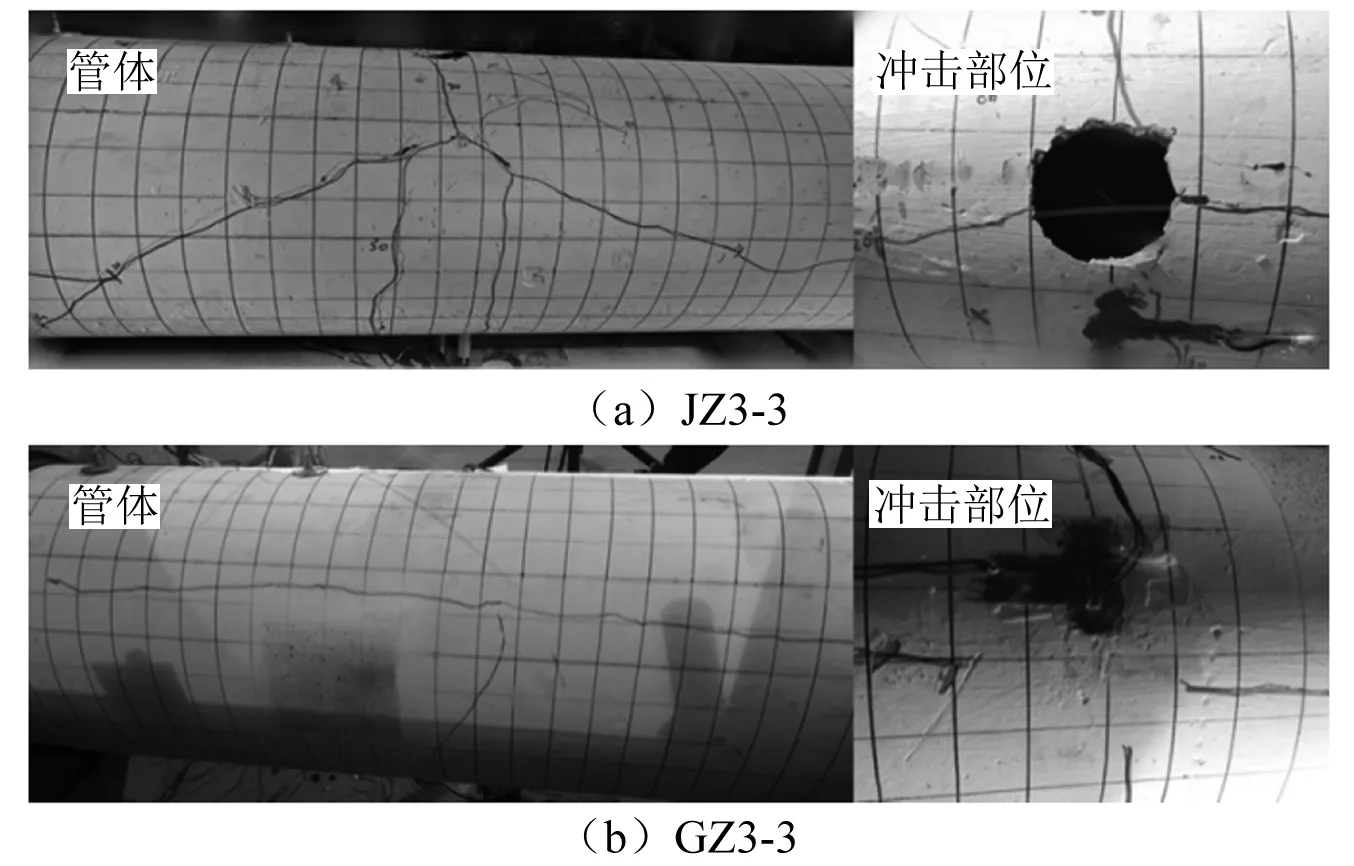

图5(a)为试件JZ3(简支约束下钢筋混凝土管第3次冲击)的整体裂缝分布和破损状态。由图可见,边界条件为简支支撑形式的钢筋混凝土管试件破坏时两端的变形不大。在冲击荷载作用下,试件跨中及附近部位破坏严重,管身受冲击区的腰部外侧出现了两条分别长56 cm,宽0.44 cm和长67 cm,宽0.53 cm的环向裂缝和由跨中向两端延伸的两条长70 cm,宽0.26 cm和长86 cm,宽0.19cm的45°斜裂缝,管身局部混凝土发生片状和块状脱落,混凝土碎块产生飞溅。管道顶部外侧的锤头与管身的接触部位被击穿,混凝土破碎掉落,形成空洞。

图5(b)为钢筋混凝土管道固支试件GZ3在第3次冲击结束后的整体破坏形态。由图可见,边界条件为固支支撑形式的钢筋混凝土管试件在受到连续三次冲击荷载的作用下,管道腰部外侧产生一长约145 cm,宽约0.23 cm沿水平轴向的横缝,一直贯穿到管身两端。在冲击监测断面A处产生一条长约53 cm,宽约0.37 cm环向斜裂缝。管道顶部外侧的锤头与管身的接触区域四周出现四个方向的裂缝,接触区域中心有轻微的下凹。

图5 试件整体破坏Fig.5 Global failure patterns of specimens

简支约束的钢筋混凝土管出现的轴向裂缝为由跨中向两端延伸的两条45°斜裂缝,而固支条件下试件为一整条轴向水平裂缝。这是由于简支管道在两端受到向上的支撑力,跨中受到向下的冲击力,管道跨中与端部之间会产生剪应力,使管身混凝土剪切破坏,在弯—剪联合作用下出现斜裂缝。固支管道两端受到支座上部竖直方向的约束力,管道径向受压导致管身被压溃,出现轴向水平裂缝。在跨中受到弯曲作用,在弯—压联合作用下出现跨中弯曲裂缝和管身横裂缝。在相同的冲击高度和冲击次数下,固支支撑形式的管身的破坏程度远小于简支支撑形式的钢筋混凝土管破坏程度。

2.3 冲击力

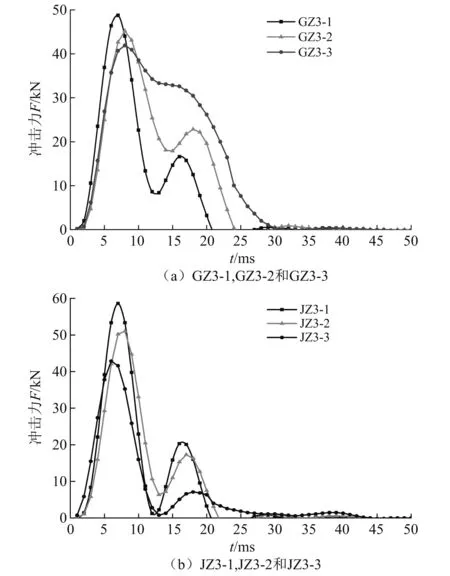

在落锤与管身接触区域布置的力传感器对每一次撞击的冲击力F数据进行监测。如图6所示,钢筋混凝土管道在多次冲击荷载作用下的冲击力时程曲线仍可大致分为:上升、波动和下降三个阶段。图6(a)和图6(b)分别比较了GZ3和JZ3在历次冲击过程中的冲击力时程曲线。两个试件具有相同的管道壁厚(t=40.0 mm)和管道内径(d=400 mm)。

图6 多次冲击下试件冲击力时程曲线Fig.6 Impact force time history curves for typical specimens under multiple impacts

如图6所示,随着冲击次数的增加,两种约束条件下的钢筋混凝土管道试件GZ3和JZ3冲击力峰值Fmax均发生了明显的下降,GZ3冲击力峰值Fmax从48.768 kN减少至41.901 kN,JZ3冲击力峰值Fmax从58.64 kN减少至40.847 kN,JZ3冲击力的下降程度更为显著。管道在多次承受撞击后,锤头与管体接触部位的钢筋混凝土发生屈服,破损区域扩大,冲击力峰值Fmax逐渐减小。落锤冲击高度相同时,固支约束条件下的管道所承受的落锤冲击力峰值明显小于简支约束条件下冲击力峰值,且简支约束冲击力峰值的下降程度更明显。相比于固支约束条件,管道在简支约束下承受的冲击荷载更大,管体的损伤与破坏更加严重,前两次冲击对管体造成严重损伤,在第3次冲击荷载作用下,简支约束下管体出现开裂破坏,造成冲击力峰值骤降。这证明钢筋混凝土管身在连续侧向冲击下的承载能力受到管道端部的约束形式的影响,采用固支约束的管道有更强的抗冲击性能。

2.4 破坏机理分析

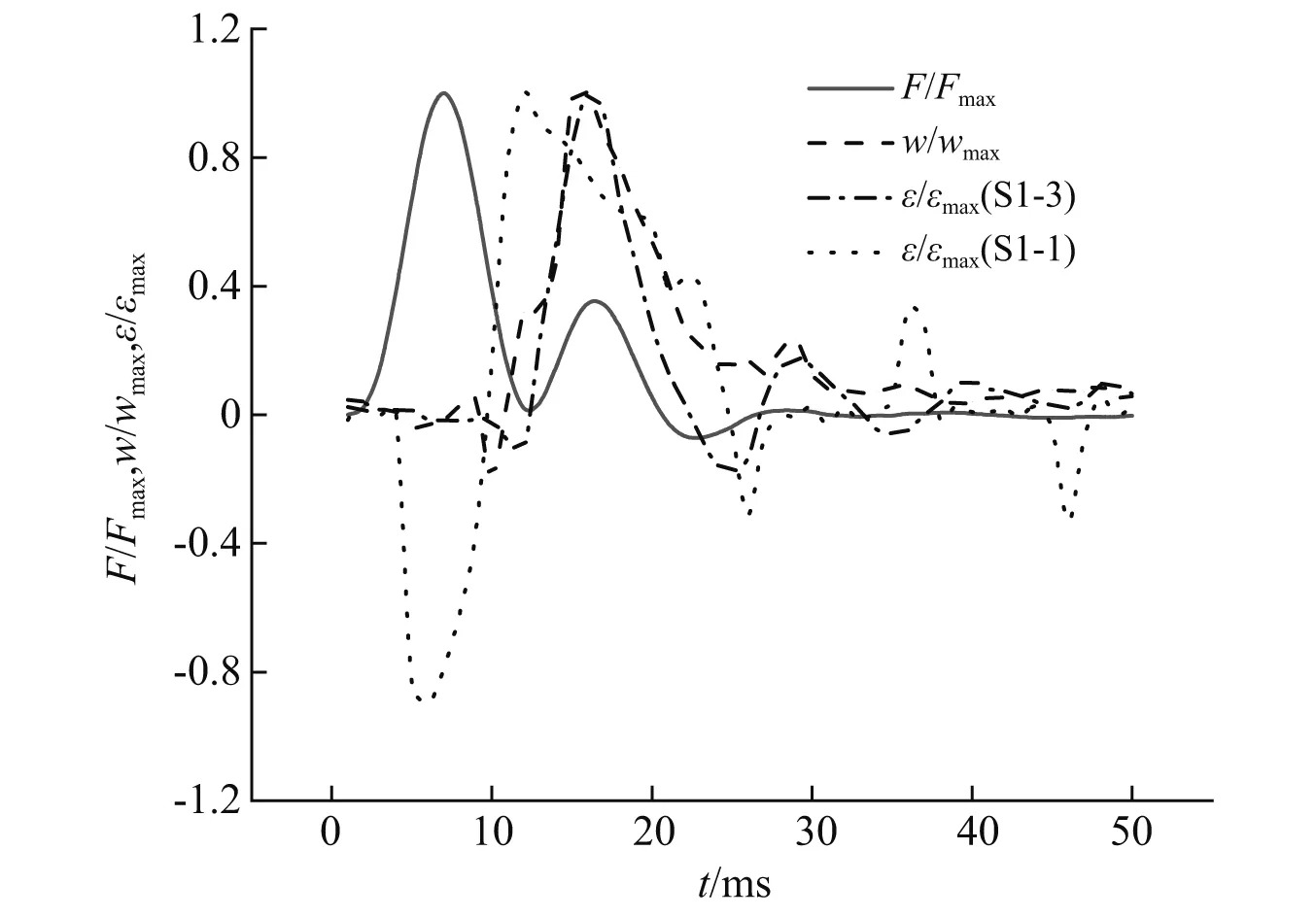

如图7所示,为了研究混凝土管道在撞击下的动态响应过程和破坏机理,以试件JZ3-1为例,将冲击力、跨中位移、管身应变的时程曲线数据绘制于同一图中,为了表现出这些动力响应之间的关系,对其进行无量纲处理。对各时程曲线进行分析,将冲击过程分为局部响应阶段和整体响应阶段。在局部响应阶段,冲击力在短时间内迅速达到最大,但跨中位移变化很小。此时,由于冲击产生的应力波还未传递到两端约束支座处,支座反力很小。在管与锤头刚接触时,接触区域附近混凝土应变(S1-1)处于受压状态,随着锤头继续向下运动,管道导致受到剪力作用,在局部应变增大,发生开裂。在这一阶段,由于冲剪效应导致管身出现脆性剪切破坏,但变形很小。由于固支约束的冲击力峰值小于简支约束,冲剪效应导致的脆性剪切破坏在两端简支约束的试件中表现更为明显。

图7 管道动态时程响应曲线Fig.7 Time history of the pipe response

在整体响应阶段,落锤冲击动能传递给管道,管身向下加速运动,锤头向下减速运行,直到两者速度相同。冲击力在这一过程中减小到0,跨中位移增加。冲击应力波传递到两端支座处,支座约束开始响应。管身开始减速,落锤继续向下,两者发生二次冲击,冲击力从0增加到第二个峰值。管道继续向下运动,w达到最大,管底应变(S1-3)达到峰值,接触部位的剪切裂缝进一步发展,跨中底部发生开裂产生弯曲裂缝。在这一阶段,管身主要发生弯曲破坏。

2.5 整体弯曲变形

管道在承受撞击后,跨中部位会产生位移,跨中位移w可以描述管体的整体弯曲变形。如图8所示,随着冲击次数的增加,两种约束条件下的钢筋混凝土管道试件跨中位移w均发生了明显的增大。以试件GZ3为例,首次撞击时,钢筋混凝土管道跨中位移w为16.264 mm,再次进行冲击后,跨中位移w增大到21.387 mm,增加值Δw为5.123 mm,第3次冲击后,跨中位移w达到27.659 mm,增加值Δw为6.272 mm。试件跨中位移w随着落锤冲击高度增大而增加。在固支约束条件下,当落锤冲击高度从0.1 m增加到0.5 m时,试件在第1次冲击荷载下的跨中位移w从13.379 mm增加至18.189 mm,第2次冲击荷载下的跨中位移w从17,836 mm增加至23.780 mm,第3次冲击荷载下的跨中位移w从23.126 mm增加至28.712 mm。当落锤高度一致时,简支约束条件下的管道跨中位移w大于固支约束条件下的管道跨中位移w。以试件GZ5和JZ5为例,第1次冲击时,GZ5钢筋混凝土管道跨中位移值w为18.189 mm,JZ5的位移值w为19.151 mm;第2次冲击时,GZ5位移w为23.780 mm,JZ5跨中位移w为27.007 mm;第3次冲击时,GZ5位移值w为28.712 mm,JZ5位移值w为36.252 mm。固支约束条件下管道的跨中整体弯曲变形明显较小,说明采用固支约束可有效提高混凝土管道结构的抗弯能力。在多次撞击后,管道跨中的整体弯曲变形增加值Δw增大,说明连续冲击荷载在一定程度上降低了管道的抗弯承载力。

图8 多次冲击后试件的跨中整体弯曲变形Fig.8 Global bending deformation at the mid-spanfor typical specimens after multiple impacts

3 影响因素分析

3.1 量纲分析

由Hertz碰撞接触力理论可知,与冲击力有关的变量因素有7个,分别为:F=冲击力,M=撞击物体质量,v=撞击速度,E1=撞击物体弹性模量,μ1=撞击物体泊松比,E2=被撞击物体弹性模量,μ2=被撞击物体泊松比。

通过式(1)可将撞击物体和被撞击物体的相互左右的物理特性用E统一表示

(1)

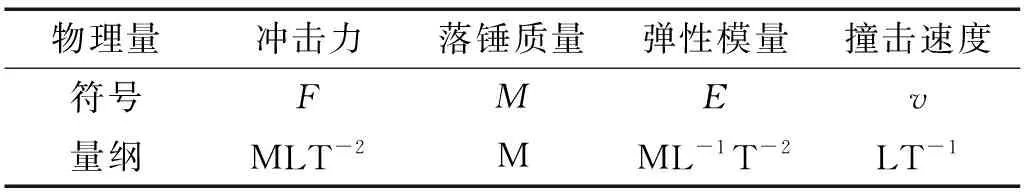

如表4所示,此时只有4个变量,可以将其定义为主要量纲M,L和T的函数。

表4 与冲击力F相关的物理量Tab.4 Physical quantity related to impact force F

根据π定理可认为F与E1/3,M2/3,v4/3存在一定的函数关系,因此根据撞击速度的变化引起的比例因子的变化规律,得出如下冲击力峰值预测表达式为

F=aE1/3M2/3v4/3+b

(2)

取落锤弹性模量E1=2.06×105MPa,泊松比=0.2,混凝土管道弹性模量E2=3.25×104MPa,泊松比=0.3,E通过式(1)计算得到,落锤质量M=300 kg,冲击速度v通过速度传感器测量得到。a和b是未知参数,需要进行拟合求解获得。

根据Aghdamy等[15]提出的钢筋混凝土梁跨中变形经验公式,提出如下管道跨中位移预测公式

wmax=αEi/(Pusd×L)+c

(3)

式中,Ei为冲击能量,可由动能定理Ei=0.5Mv2求得。故式(3)可改写为

wmax=αMv2/(Pusd×L)+c

(4)

管道长度L=2 m,wmax为跨中位移峰值,Pusd为静态极限承载力,查阅GB/T 11836—2009《混凝土和钢筋混凝土排水管规范》,得到此管的静态极限承载力(破坏荷载)Pusd=41 kN/m,α和c为拟合数据得到的参数,需要进行拟合求解获得。wmax和落锤速度v2的成比例关系。

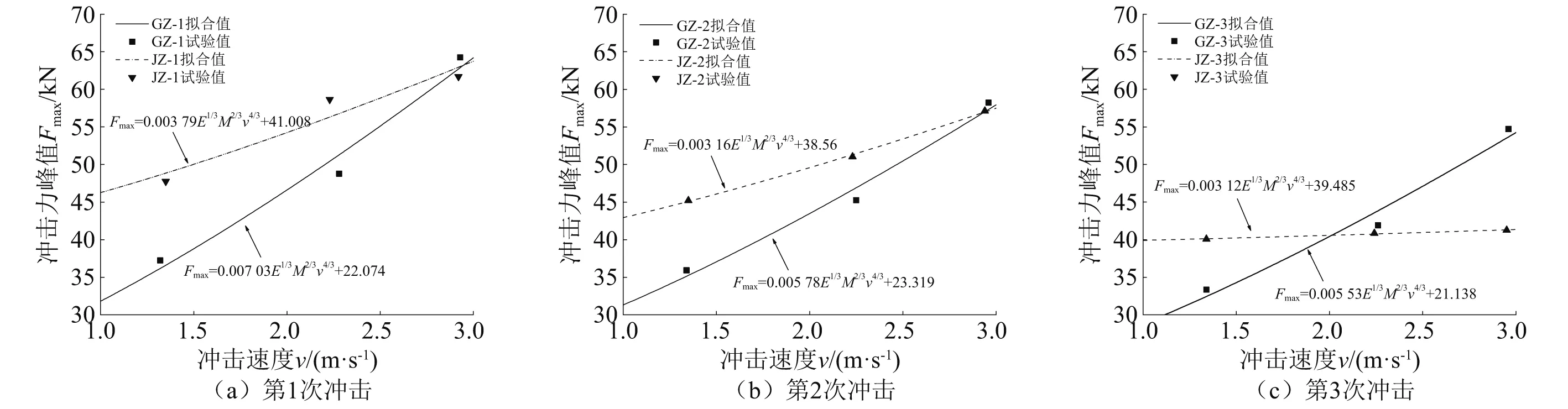

3.2 冲击速度的影响

落锤速度是影响撞击接触荷载和冲击能量的主要因素。图9和图10分别给出了冲击力峰值Fmax、跨中位移峰值wmax与下落速度的实测与拟合值。由图9中的拟合函数可知,冲击力峰值Fmax和落锤速度v4/3的变化表现为明显线性关系,随冲击速度的提高而增大。冲击力峰值Fmax拟合曲线斜率较大,冲击力峰值变化随冲击速度变化显著。跨中位移峰值wmax和落锤速度v2为线性关系。冲击速度对钢筋混凝土管的破坏影响很大,更大的冲击速度导致更严重的管壁损伤。

图9 冲击速度对冲击力峰值影响Fig.9 Influences of impact speed on the impact force

图10 冲击速度对跨中位移峰值影响Fig.10 Influences of impact speed on the displacement

3.3 端部约束的影响

由图9可知,在冲击速度小于2.5 m/s时,简支管道的冲击力峰值Fmax均大于固支管道的冲击力峰值Fmax,在GZ1-1和JZ1-1的测试中,GZ1-1冲击力峰值Fmax仅为JZ1-1测试冲击力峰值Fmax的77.9%。当冲击速度为2.92 m/s时,简支管道试件的跨中位移值随着冲击次数的增加急剧增大,固支管道的跨中位移值w为简支管道试件的跨中位移值的79.2%。除了冲击速度为1.32 m/s时的第1次冲击,其余固支管道的跨中位移值均小于简支管道。这说明加强端部约束显著提高了钢筋混凝土管道的抗冲击变形能力。

3.4 冲击次数的影响

图11分别将落锤冲击力峰值Fmax和跨中位移变形w与冲击次数进行拟合。冲击力峰值Fmax随着冲击次数的增加而减小。以拟合斜率最大的JZ5三次冲击测试进行分析,在进行首次冲击时,落锤对管道的冲击力峰值Fmax最大,第2次撞击时产生的冲击力峰值Fmax比第1次下降了大约7.4%;相比于第1次,第3次撞击的冲击力峰值Fmax下降了大约33.2%。这说明钢筋混凝土管道在前两次冲击荷载下看,管道结构发生了变形,受到一定破坏,但结构仍然保持稳定,在进行第3次冲击后,管身变形增大,有的甚至发生破坏,结构失稳,导致冲击力峰值降低。跨中位移在不同的冲击次数下变化最为显著。随着冲击次数的增多,历次冲击后跨中位移变形w也随之变大。拟合斜率最大的JZ5试件在第2次撞击时产生的跨中位移变形w比第1次增加了大约7.857 mm;第3次撞击时产生的跨中位移变形w比第1次增加了大约17.102 mm。对结构进行连续撞击,造成管道逐渐破损,整体抗弯能力降低,因此每次撞击造成的管道跨中变形会不断增大。

图11 冲击次数的影响Fig.11 Influences of impact time

3.5 吸能能力

在冲击过程中,落锤动能大部分由钢筋混凝土管吸收后转化为结构的弹性应变能和开裂、摩擦塑形变形等不可恢复的能量。可恢复性的弹性应变能作为动能消耗在结构的震动上,在震动过程中又转化为非恢复性的弯曲变形能成为结构吸收的能量[16-17]。因此,钢筋混凝土管结构在冲击过程中吸收的能量和吸能能力对管的变形破坏有重要影响[18]。

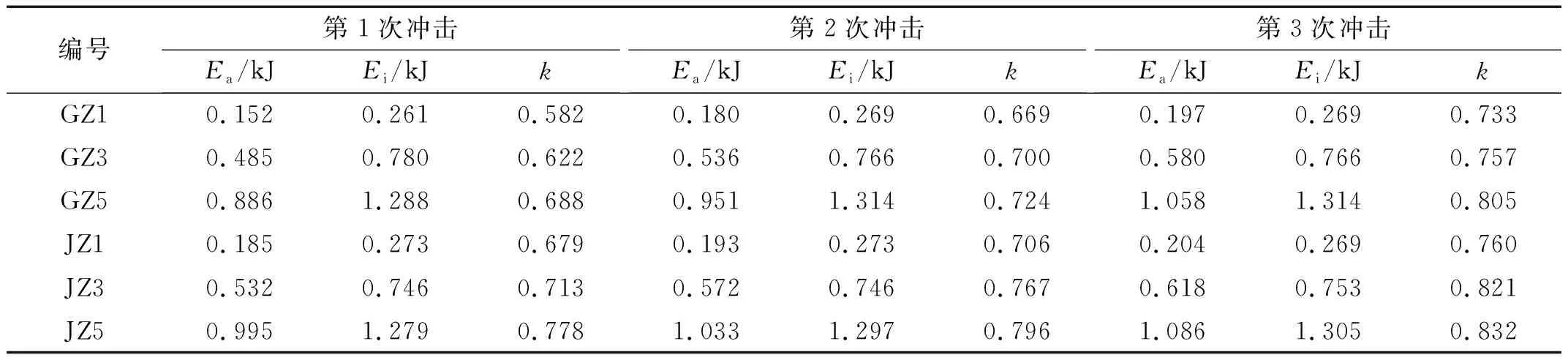

为定量评估钢筋混凝土管道结构吸能能力,本文参考王潇宇等的研究,假定冲击能量Ei和吸收能量Ea之间存在线性相关关系,引入吸能系数k,见式(5)。

k=Ea/Ei

(5)

冲击能量Ei即为落锤动能,采用动能公式计算。吸收能量Ea由力-位移曲线积分,见式(6)。

(6)

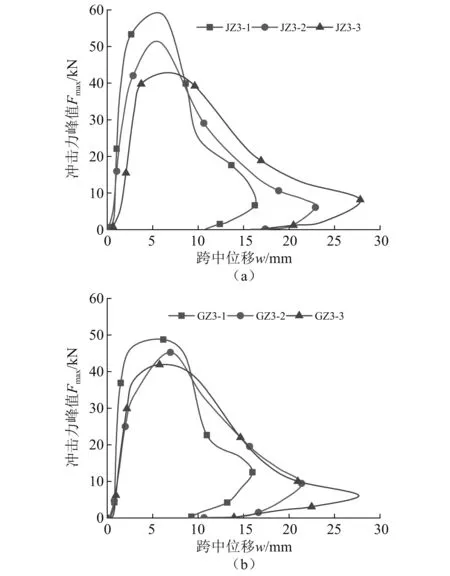

GZ3和JZ3试件的力-位移曲线如图12所示。再由式(1)计算得到k,其计算值见表5。

表5 吸能系数k的计算结果Tab.5 Results of energy absorption coefficient k

图12 JZ3和GZ3管冲击力-位移曲线图Fig.12 Impact force-displacement curve of JZ3 and GZ3

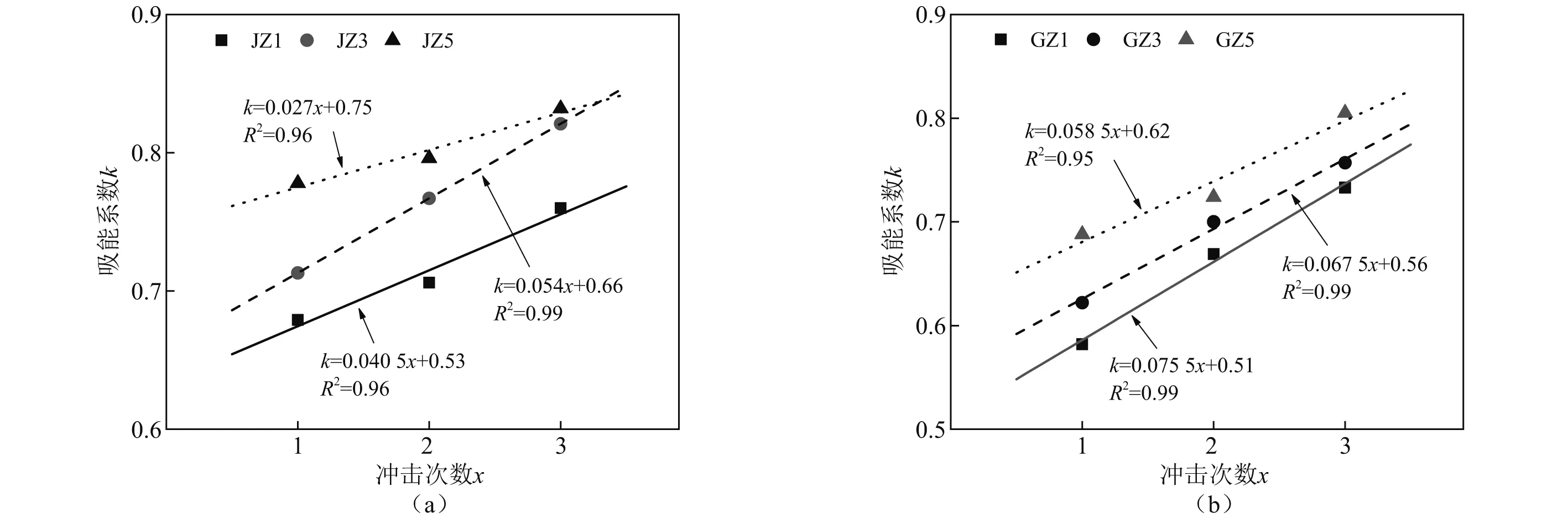

图13分别将固支约束和简支约束下的吸能系数k与冲击次数进行了拟合。从图11拟合曲线可看出两种约束条件下的混凝土管吸能系数均随冲击次数的增加而增大。与简支约束相比,固支条件下吸能系数的斜率大。在同样冲击高度条件下,固支管平均吸能值与吸能系数比简支条件要小8.4%。这说明固支约束的混凝土管结构在冲击过程中吸能能力弱,能更有效地保护管的变形,防止管道发生破坏。

图13 多次冲击后试件的吸能系数Fig.13 Energy absorption coefficient k for typical specimens after multiple impacts

4 结 论

本文采用自制落锤装置开展了钢筋混凝土管连续侧向冲击试验,研究了不同约束形式下混凝土管的冲击动力响应规律,得出主要结论如下:

(1)冲击力形成的弯矩在管道内部产生的沿管轴向的拉应力和管周环向剪应力。固支管道试件腰部外侧出现水平轴向裂缝,跨中底部出现一条环向裂缝。简支管道试件跨中底部出现两条环向裂缝,跨中腰部外侧出现两条45°斜裂缝。由于拉伸、剪切和弯曲作用在跨中腰部外侧部位的应力叠加,破坏裂缝最先出现在试件跨中腰部外侧和顶部冲击位置。

(2)吸能系数k能定量评价多次冲击下钢筋混凝土管的吸能能力。

(3)在承受多次侧向撞击之后,弯曲变形和管道吸能系数增加,冲击力峰值和抗冲击变形能力明显下降。与首次撞击相比,第2次和第3次撞击产生的冲击力峰值降低了8.02%和20.79%,管道弯曲变形分别增大了37.10%和77.90%。吸能系数分别增大了7.38%和15.81%。在连续冲击作用下,由于管身混凝土开裂,弯曲变形增大导致吸能系数显著增加。

(4)固支约束能显著提升管道的抗冲击性能。在进行三次冲击测试后,固支约束条件下的钢筋混凝土管道裂缝长度、宽度、冲击力峰值与弯曲变形均明显小于简支约束。固支约束的混凝土管结构在冲击过程中吸能能力弱,平均吸能值与吸能系数比简支条件要小8.4%,能更有效地减小管的开裂和变形,防止管道破坏。