单叶片离心泵水力诱导径向力的试验研究

2022-02-16施卫东谭林伟史周浩

施卫东, 陈 成, 谭林伟, 史周浩

(南通大学 机械工程学院, 江苏 南通 226019)

无堵塞泵拥有良好的通过能力,可输送含固体颗粒及长纤维材料的物质,同时效率也相对较高。单叶片叶轮是无阻塞叶轮的典型代表,从叶轮进口到出口是三维扭曲的单一流道,具有极佳的无堵塞性能。但由于非对称结构的叶轮和脉冲出流会产生很大径向力,导致泵运行不平稳,限制了其大范围的推广应用[1]。离心泵的非定常径向力对泵的振动、噪声和运行平稳性都起着决定性的作用,一直是国内外研究的热点。在20世纪中期,Stepanoff等[2-3]根据叶轮的几何参数、设计流量和扬程总结出了泵的径向力经验公式,但缺乏大量模型支撑,所得经验系数具有一定的局限性,Brennen等[4-5]进一步分析了泵径向力产生原因,全面系统地测试了泵的径向力,构建径向力数学模型,发现了径向力与比转速、叶轮型式,运行工况有关。随着计算机技术的发展,仿真数值模拟结合试验验证成为径向力探究的有效工具,Baun[6]通过数值模拟分析得出了叶轮与蜗壳的最优偏心率和偏心角,Boehning等[7-8]比较蜗壳形状对径向力的影响,发现多蜗壳能有效降低径向力,其中双蜗壳最适合偏离设计点工况。由于叶轮在工作中高速旋转,径向力大小随周期变化,给测量带来巨大困难,目前对径向力的测量方法可以分为直接测量和间接测量。Gonzles等[9]采用间接测量法,通过测量泵出口压力分布,计算得出径向力;日本茨城大学NIHI、英国埃因霍温理工Esch[10]采用了直接测量法,将测力装置直接安放在叶轮之间,获取了瞬时径向力。目前,我国还主要采用间接测量法来获取泵的径向力,通过测量出叶轮外围蜗室内流体的压力场和速度场,建立流动参数与径向力的函数关系,并以此来求出径向力大小。测量工具一般采用多孔测针配合压差计获得泵内波动性压力[11],这种方法虽然可以直观地显示泵内径向力的变化规律,但是由于涡动的干扰,再加上小流量工况时,流动分离剧烈导致内部压力脉动变化过大,多孔测针很难捕捉到瞬时压力而出现测量不准等问题,由此可见,采用间接法测量径向力,对于探究单叶片离心泵水力诱导径向力的一般规律有一定局限性,而泵的径向力准确测定关乎到泵的工作效率及使用寿命[12],为准确获得泵的径向力动态特性,需采用直接法进行测量。本文使用HSJ2010水利机械综合测试仪采集叶轮实时径向力,通过分析不同流量、转速下的径向力,以期为平衡离心泵径向力,促进平稳运行提供参考。

1 测试仪器及系统

1.1 试验对象

本文以一台2.2 kW单叶片离心泵为模型,主要设计参数:流量Qd=20 m3/h,扬程H=11 m,转速n=2 940 r/min,比转速ns=132,叶轮及蜗壳基本结构尺寸参数如表1所示。具体实物图如图1所示。

图1 叶片式叶轮Fig.1 Blade impeller

单叶片离心泵的径向力模拟仿真时,为了简化运算,通常将计算模型进行了简化,所得仿真结果并不能准确反映泵的运行情况,在实际运行时,泵的叶轮转子一直处于涡动状态[13],工作时所产生的径向力十分复杂,本次试验将采用测力传感器直接测量叶轮径向力,采集更为有效的数据。

1.2 试验装置

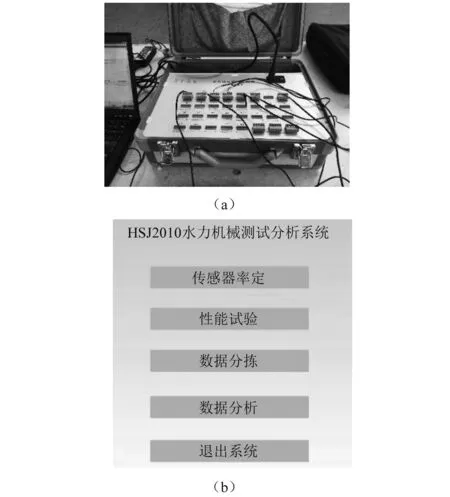

本次试验将采用HSJ2010水力综合测试仪采集叶轮瞬态径向力,如图2所示。试验将在径向力测试试验台上进行,如图3所示。泵的径向力大小通过传感器获取,本试验选用由天津景微电子设备有限公司的微测量传感器,具有体积小,灵敏度高。可靠性高等优点,最大测量值为2 000 N,具体结构如图4所示。

图2 HSJ2010水力机械综合测试仪Fig.2 HSJ2010 hydraulic machinery comprehensive tester

图3 径向力测试台Fig.3 Radial force test bench

图4 测力传感器Fig.4 Force transducer

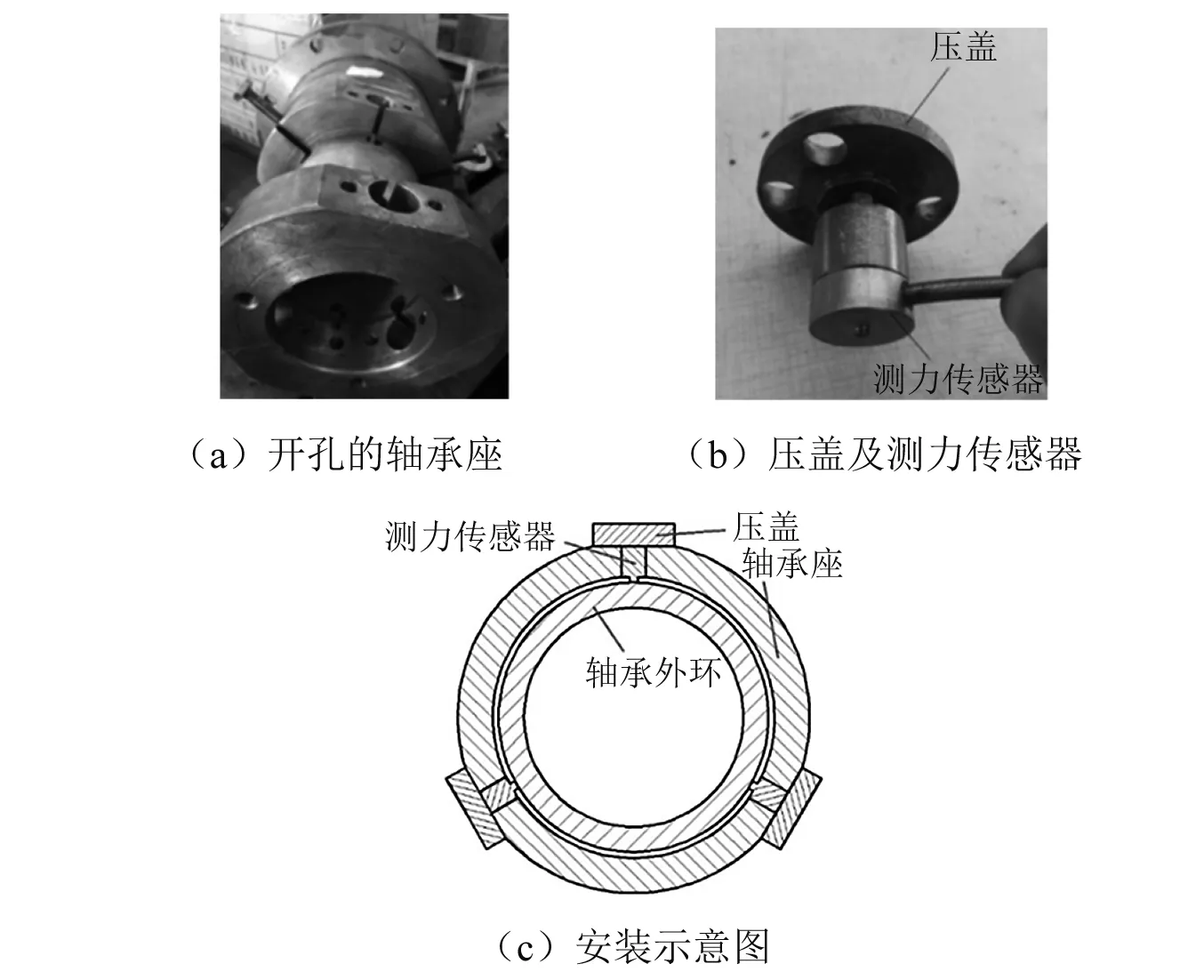

为便于测量,传感器将布置在轴承外环,事先在轴承座上开若干通孔,轴承座的实物图如图5(a)所示,放置传感器后,用压盖进行固定,如图5(b)所示传感器及压盖实物图,三者对应安装位置示意图如图5(c)所示,传感器所测得数值即为压盖处的压紧力与叶轮径向力之和,前者可通过泵未运行时传感器的数值得到,泵的径向力值可由式(1)求得

图5 测力机构安装示意图Fig.5 Installation diagram of force measuring mechanism

Fr=Fs-Fp

(1)

式中:Fr为泵的径向力大小;Fs为传感器的显示数值;Fp为事先施加在传感器上的压紧力值,传感器数值可由式(2)求得读取径向力值[14]。

(2)

式中:i为对应位置上的传感器;Fx,Fy为对应x,y方向的力的总和,采用笛卡尔坐标统计,规定x正方向,y正方向的力为正;对应的x负方向和y负方向上的力为负,如图6所示。

图6 力的坐标示意图Fig.6 Coordinate diagram of force

泵轴两端各安装三个传感器,共安放6个传感器,均匀分布在轴承外环上,轴承外环与轴承座之间预留缝隙约0.5~1.0 mm,以保证安装时能调节对中泵轴,紧固压盖螺栓,压紧测力传感器,传感器再通过导线连接水力综合测试仪采集箱,该设备可将传感器信号进行采集并显示出来,进行幅值分析、频谱分析等,如图2所示,该设备系统包含传感器率定、性能试验、数据分拣、数据分析等功能,传感器率定是进行接收传感器数据程序,主要是对采集通道的标定设置,采集箱拥有32个采集通道,每个通道可单独设定为在线率定或者静止,本试验采用了6个测力传感器,故只需要设定6个采集通道,采集力关于电压信号的变化关系;性能试验部分,是进行数据的动态显示和保存,便于了解泵单个时间点的运行状况;数据分拣和分析是对大量数据整理、分析、输出,获取试验结果。

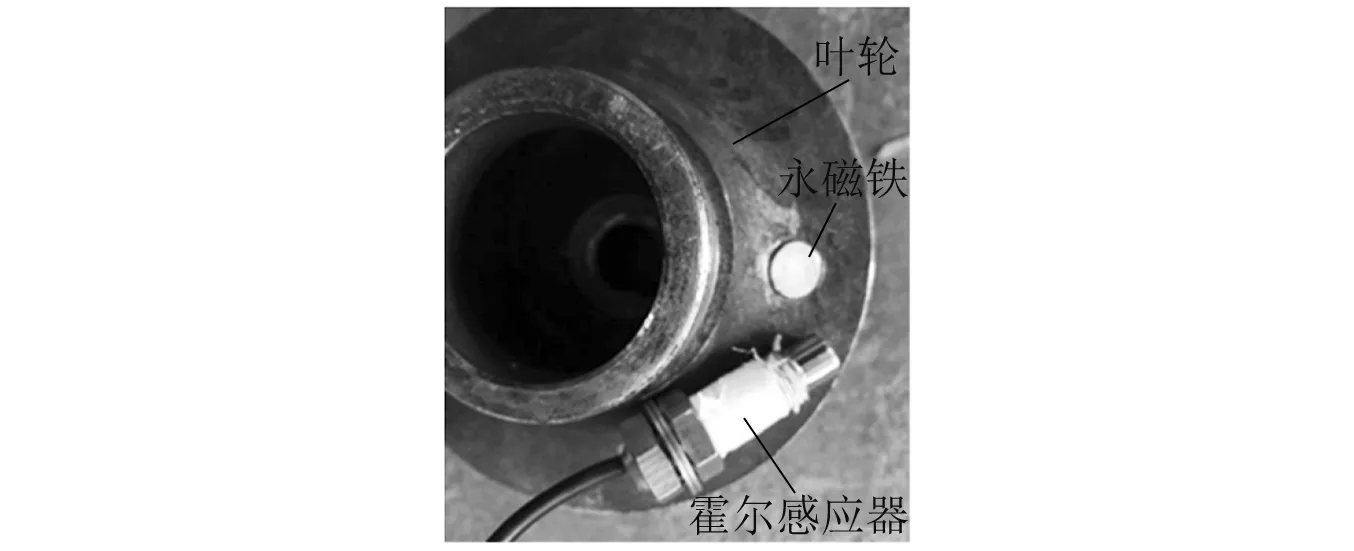

本试验主要是探究单叶片离心泵的水力诱导径向力,为了减少外在条件对试验结果的影响,事先测量泵空转各传感器的数值,再测量泵运行时的径向力数值,取两者差值,可近似获得泵的水力诱导径向力,由于叶轮转动相位对径向力影响很大,为准确获得叶轮的转动相位,我们将采用霍尔感应器,如图7所示,该感应器精度高,响应频率高,最高可达到20 kHz。试验前,在叶轮前盖板对应叶片出口处放置一枚永磁铁,并沿径向在蜗壳上拧入感应器,当感应器扫过永磁铁时会产生一个脉冲信号,该信号将也由采集箱同步采集。总的安装示意图如图8所示。

图7 霍尔感应器Fig.7 Hall sensor

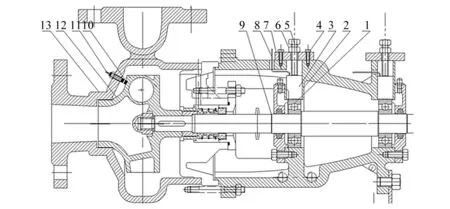

1.轴承外圈; 2.轴承座; 3.测力传感器; 4、5.螺栓; 6.锁紧螺母; 7.压盖; 8.传感器电缆; 9.转轴;10.永磁铁; 11.霍尔感应器;12.叶轮前盖板;13.泵体。图8 试验安装示意图Fig.8 Schematic diagram of test installation

2 试验方法与步骤

由于轴承外环是由传感器支撑,轴承座不与轴承接触,为确保试验安全,我们将在安全转速下进行试验,取2 000 r/min,记录在不同流量下径向力的大小,具体操作步骤如下:

步骤1将传感器与采集箱相连,设置采集通道,进入传感器率定程序,对6只传感器分别率定,依照传感器参数,设定传感器的电压变化与被测物理量的线性关系,电信号将通过采集箱转换对应的力和转速,力的单位设置为N,转速单位为r/min,采用给定的默认采样频率3 000 Hz。

步骤2将设定好的传感器放置于轴承座,用压盖压紧,两端传感器布置保证与泵轴对中,安装试验用的单叶片离心泵,并固定在底座上,确保泵运行可靠无异响后,将霍尔感应器拧入蜗壳,永磁铁放置在叶轮出口处,调整两者间距离,保证感应器能识别到永磁铁扫掠信号。

步骤3设定泵的运行转速为2 000 r/min,待泵运行至平稳状态后,进入试验程序,观察波形,开始进行录波,记录下半分钟内信号波后关闭电源,到此,泵在空转下的径向力值测定完毕。

步骤4开始对泵进行水力诱导径向力试验。连通水管与泵的进口管路,利用真空泵,使液体充满整个泵腔,打开电源,通过开口阀的开度大小控制泵的流量,依旧取2 000 r/min为泵的额定转速,根据式[15]

(3)

可得该转速下额定流量

1.0Qd=13.6 m3/h

(4)

确保转速和流量不变,待泵运行平稳时,利用采集器,开始进行录波,记录半分钟内波形,然后关闭电源至泵完全停止运行。重复上述步骤,再次测量0.6Qd,1.4Qd下的传感器信号,分别保存三种工况下的信号,计算结果采用无量纲系数CF表示

(5)

式中:CF为力的无量纲系数;F为所受径向力;ρ为密度;u2为叶轮出口圆周速度;D2为叶轮半径;b2为叶轮出口宽度。

步骤5进入采集箱的数据分拣和数据分析程序,输出直观频谱图。

3 试验结果分析

3.1 不同流量下的水力诱导径向力

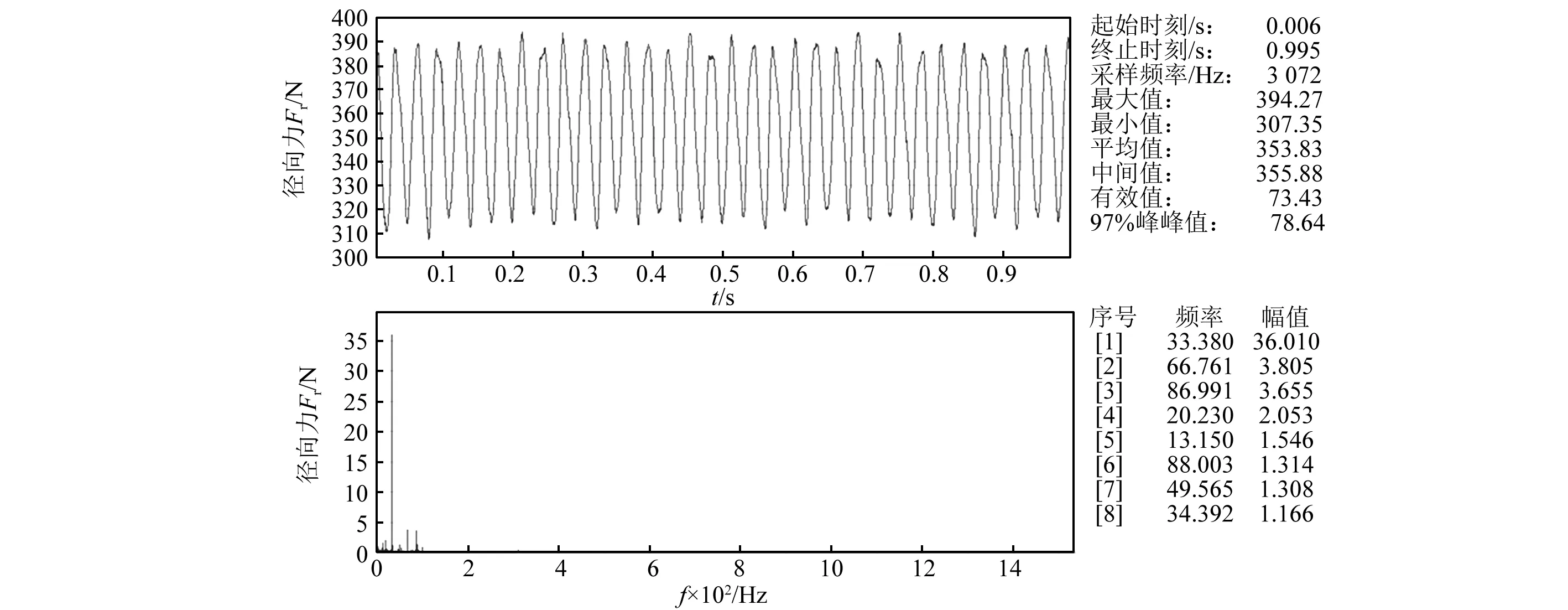

本试验是通过对照法和控制变量的方法进行的,分别对泵空转时以及工作状态下对泵进行测量,采用水力综合测试系统对数据采集分析,泵空转下的传感器信号波形图和频谱,如图9所示。泵在抽水状态下波形图和频谱,如图10所示。通过对比两张数据采集图,可以看出,两者变化趋势相同,均为近似的正弦曲线。泵空转时,测得数据主要由三部分构成,分别是压盖产生的预紧压力、叶轮转子支撑重力、叶轮旋转带来的偏心力。在频率图中,主频为叶轮的转频,其余频率干涉较少,这说明叶轮旋转周期性良好,能平稳运行,泵在抽水状态下,幅值增大,而频率与空转相比并无明显变化。

图9 空转时传感器的信号Fig.9 Signal of the sensor when idling

图10 抽水时传感器数据Fig.10 Sensor data during pumping

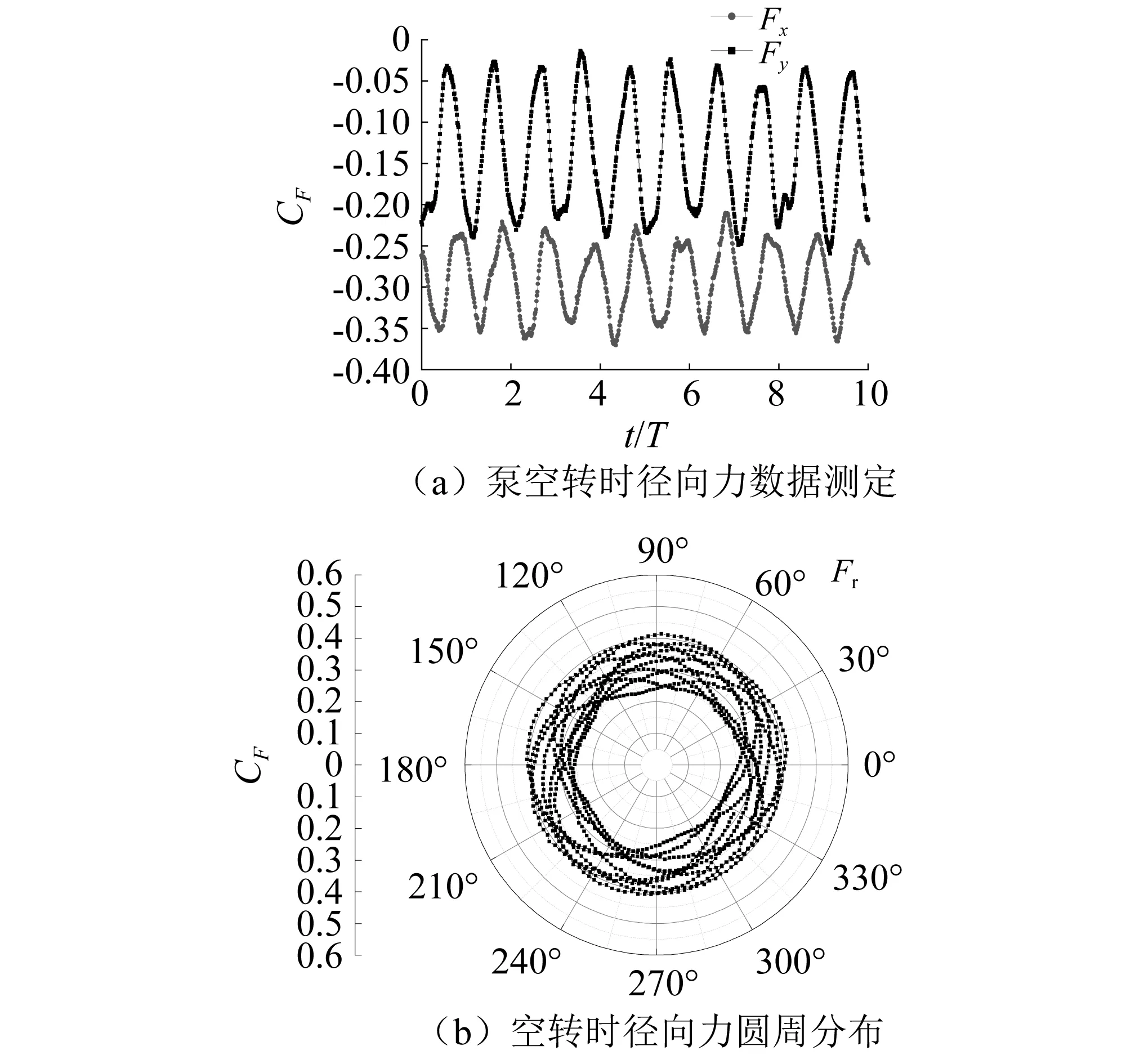

泵空转时径向力时间曲线以及对应的分布曲线,如图11所示。泵抽水时,泵所受径向力大小分布图,如图12所示。为探究单叶片离心泵总径向力的影响效果,对比图11与图12。可以看出径向力Fx,Fy都随时间呈周期性变化,变化趋势近似一致[16]。空转时,径向力分布大致呈圆形,径向力均值约为449 N,径向力大小基本保持不变,当泵开始抽水时,径向力显著增大,不均性也在增加,主要表现在y方向上的受力波动较大,说明在水力作用下,泵的径向力会进一步增大,不稳定性也在变大,但也近似为圆形,径向力值约为1 091 N。

图11 空转时径向力大小分布Fig.11 Radial force distribution during idling

图12 额定抽水时径向力大小分布Fig.12 Radial force distribution during rated pumping

为能获得近似准确的水力诱导径向力分布,需将对应位置上抽水时泵的径向力与空转时所得径向力求差,相位数据可从安装在泵壳上的霍尔感应器读出数据,如图13和图14所示。图13是采集箱采集到的脉冲信号波,信号波呈周期分布,反映了泵运行转速平稳,脉冲波的周期同时也是泵的旋转周期,一个波的起始时刻也是叶片上永磁铁扫过感应器的时刻。图14是根据感应器脉冲周期转化得到的泵的转速,从图中可获取任意时刻叶轮的瞬态转速。事先设定叶轮旋转的初始相位为叶轮出口位于x轴正方向,从初始相位开始,将处在同一相位下泵空转时与抽水时径向力求差,所得差值可近似认为是泵的水力诱导径向力。

图13 感应器脉冲信号Fig.13 Inductor pulse signal

图14 脉冲信号化转速Fig.14 Pulse signal speed

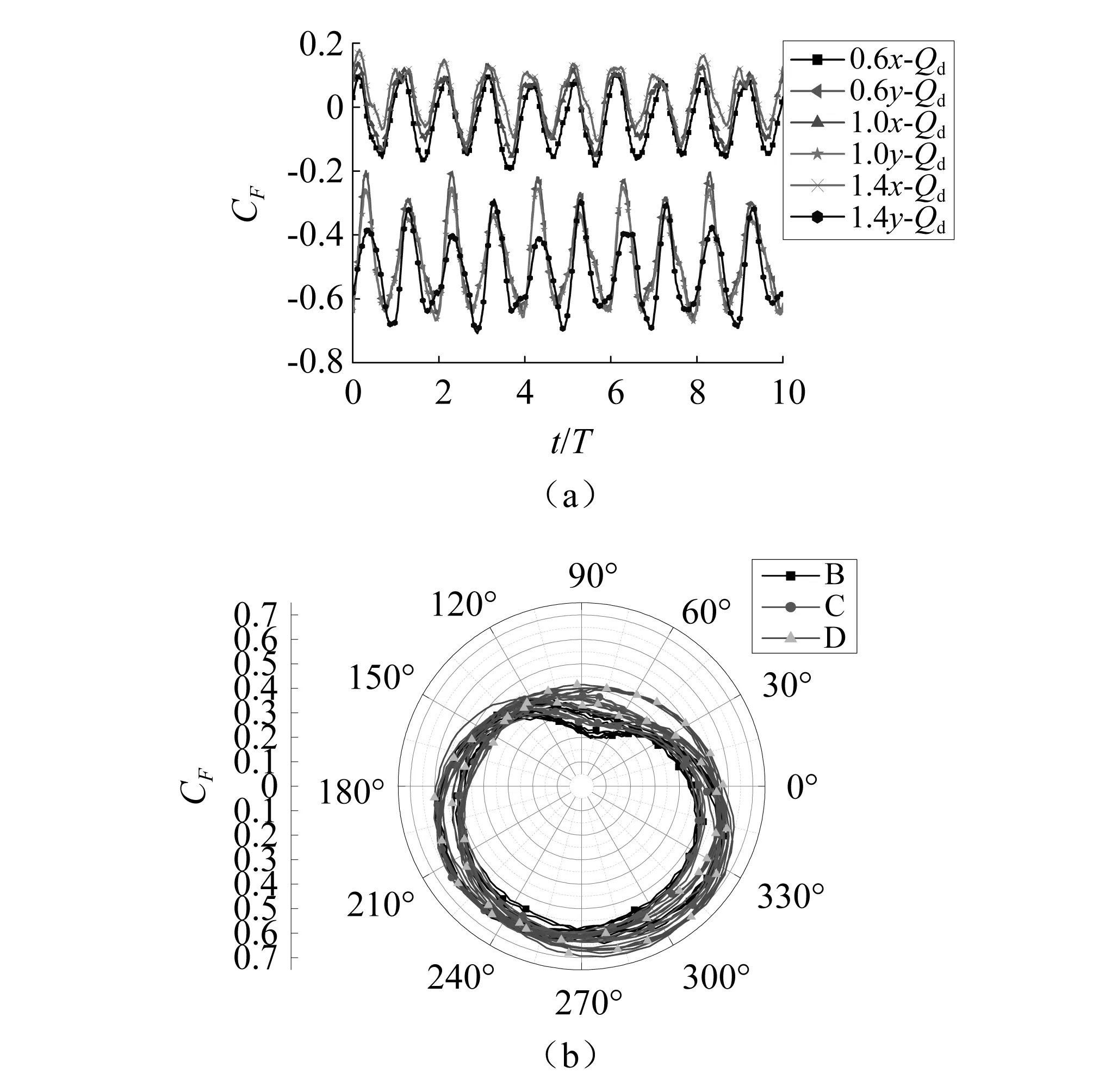

进一步探究不同流量工况下的水力诱导径向力。测试了0.6Qd,1.0Qd,1.4Qd三种流量工况下的径向力,通过与空转状态下的径向力相减得到差值,获取三种流量工况下的水力诱导径向力,如图15所示。径向力分布曲线采用笛卡尔坐标系绘制,而径向力分布圆形图采用极坐标Fr-θ形式绘制,从分布曲线中可以看出,在不同流量工况下,水力诱导径向力分布大体一致,呈周期性变化,波峰和波谷所处位置大致在同一时刻。根据径向力分布图,径向力在75°左右达到最小值,在240°~330°径向力大小基本保持稳定,接近达到最大值。在0.6Qd,1.0Qd,1.4Qd下径向力的极大值均值约为770 N,796 N,898 N,极小值约为231 N,321 N,430 N,从图中不难看出当叶片出口段旋转至泵壳出口端时,径向力值变小,但径向力变化较为紊乱,这是由于隔舌和叶轮间隙较小,叶轮扫过隔舌时候会出现流场突变,产生不平稳的压力脉动[17],使径向力发生变化,导致畸变点的出现;而当叶片出口段划过泵壳出口后,径向力值在缓慢增大但变化较为稳定,整体分布呈现偏心的畸变椭圆。

随着泵流量的增加,径向力在不断增加,在大流量工况,x方向的径向力发生显著增大,根据径向力分布图,可看出主要变化在蜗壳出口即隔舌附近,这表明,在大流量工况下,叶轮与蜗壳的动静干涉在隔舌处有显著影响。将水力诱导径向力分布图15与空转状态下径向力图11对比可以看出,在75°左右,即在极小值处,水力诱导径向力值小于空转时由于叶片不对称产生的径向力,而在240°~330°,水力诱导径向力的影响占主导因素。

图15 不同流量工况的水力诱导径向力比较Fig.15 Comparison of hydraulically induced radial forces under different flow conditions

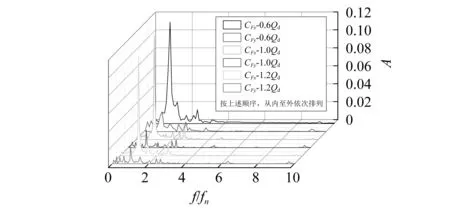

该单叶片叶轮在不同流量工况下的水力诱导径向力频谱图,如图16所示。比较不同流量下的频域图,在小流量工况下,泵内流动分离比较明显[18],因此径向力脉动幅值最大,泵的振动最强,随着流量的增加,脉动幅值逐步降低;比较同流量下的脉动幅值,x方向上的径向力小于y方向的。诱导径向力主频为叶轮转频,逐级衰减,在5fn后,不再明显。

图16 水力诱导径向力频域图Fig.16 Frequency domain diagram of hydraulically induced radial force

3.2 不同叶轮的诱导径向力

为了进一步分析单叶片离心泵的水力诱导径向力分布规律,采用流道式叶轮进行再试验分析,图17为该流道式叶轮实体图,数据分析如下。

图17 流道式叶轮Fig.17 Channel impeller

依照之前试验步骤,继续测量该叶轮下的诱导径向力分布,由于该叶轮在大流量工况下扬程较低,在1.4Qd下,扬程不能克服管阻正常抽水,故采用较小的大流量工况。图18为该叶轮在0.6Qd,1.0Qd,1.2Qd下的诱导径向力图,x方向上的径向力与y方向上的径向力均呈周期性分布,但y方向上的径向力波动大于x轴方向的,最大径向力无量纲约为0.3,换算成径向力约为384 N。在0.6Qd的径向力分布图上,120°~240°出现了不规则的突变,这主要是由于流道式叶轮的接近于圆形,并未完全符合液体流动特性,在小流量工况,当叶片出口划过蜗壳隔舌时出现严重脱流,振动加剧,使径向力出现局部突变[19-20]。从各流量工况诱导径向力分布角度图可以看出,叶轮的峰值相位与之前不同,径向力最大值在330°~30°附近,最小值在120°,240°附近,但最大值与最小值仍相差近180°,分布形状也呈现畸变椭圆。

图18 流道式叶轮径向力分布图Fig.18 Radial force distribution of runner impeller

图19为该叶轮的频域分布图,最大幅值为叶轮主频,在4fn不再明显,其中,x方向上的脉动幅值远大于y方向的,约为5~6倍关系,随着流量的增加,脉动幅值有所下降,这与叶片式叶轮的频谱图趋势是一致的。

图19 流道式叶轮径向力频域Fig.19 Frequency domain of radial force of runner impeller

4 结 论

(1)单叶片离心泵水力诱导径向力分布形状为畸变椭圆,在最大值周围,水力诱导径向力变化较为稳定;在最小值周围,变化紊乱,而当叶轮空转时,径向力分布整体较为平稳。

(2)单叶片离心泵抽水时,径向力值会随着流量增大而增大,但会逐渐趋于平稳,当运行在小流量工况时,会因流动分离而导致叶轮径向力变化明显,频域幅值变大,泵振动加剧,加速转子寿命损耗。因此,在实际运行过程中应尽量使泵工作在设计工况附近。

(3)水力诱导径向力随叶轮旋转呈周期性分布,在一个周期内,叶片出口端旋转至泵壳出口处时,径向力会变小,但变化剧烈,相反的,当叶片出口旋转至泵壳底部时,诱导径向力值变大,但变化平稳。

(4)分析了不同类型的单叶片叶轮,径向力分布规律大致相同,可以作为一般单叶片离心泵径向力估计。对比两种类型叶轮,不难看出,叶片式离心泵径向力值较大但变化小,流道式叶轮径向力值小但变化明显,可根据实际情况选择合适的叶轮。