风速对不同流路数CO2蒸发器性能的影响

2022-02-16叶梦莹陈旭升

叶梦莹 顾 众 谢 晶,2,3 陈旭升

(1 上海海洋大学食品学院 上海冷链装备性能与节能评价专业技术服务平台 上海 201306;2 上海水产品加工及贮藏工程技术研究中心 上海 201306;3 食品科学与工程国家级实验教学示范中心(上海海洋大学) 上海 201306;4 浙江英诺绿能科技有限公司 杭州 310051)

改变流路布置是提高换热器性能的一种有效途径。不同流路布置换热器的制冷剂压降[1]、制冷剂流量分布[2]、换热均匀性[3]、传热速率[4]、重力效应[5]等均会对换热效果产生一定的影响。C.M.Joppolo等[6]研究结果表明调整翅片管冷凝器流路布置可提高传热速率,并减少制冷剂充注量。陈轶光等[7]提出空气源燃气机热泵的性能随着翅片管换热器流路数的增加而提高,采用14流路换热器的热泵性能比采用7流路时提高约7%。胡莎莎等[8]的研究结果表明R134a车用空调中采用4流路微通道冷凝器的换热量和制冷剂侧压降比2流路冷凝器分别增加66.7%和75%,同时,不同流路布置对制冷剂分布均匀性也有影响。孙志利等[9]对冷库用R404A翅片蒸发器的研究表明流路数增加可导致制冷剂分配不均而使制冷量降低,且该影响远大于蒸发器传热性能提高对制冷量的影响。臧润清等[10]提出在较高风速下增加合流点次数可使R404A风冷冷凝器的换热量增加。李晓静等[11]研究结果表明风冷式冷凝器在低质量流量区域,选择合流管路更具优势。张东辉等[12]研究表明空调系统中R410A冷凝器的最佳并管区间为干度0.1~0.4位置。H.Y.Ye等[13]提出一种基于熵产最小化的翅片管式蒸发器流路设计方法,可有效提高传热性能。而W.J.Lee等[14]否定了熵产最小化法,提出根据制冷剂侧和空气侧热阻平衡条件确定翅片管蒸发器最佳流路数的新方法。由此可见,目前对不同流路布置换热器的性能提升研究主要集中在流路数、合流点位置对换热性能的影响以及最优流路设计方法。

CO2具有来源丰富、化学性能稳定、单位容积制冷量较高、运动黏度低等优点,作为一种新型绿色制冷剂已被越来越多研究人员关注。但由于CO2的特殊热物理性质以及其蒸发压力为常规制冷剂的7~10倍,使CO2沸腾换热特性与常规制冷剂不同,因此CO2蒸发器结构设计也是制冷领域的一个挑战[15]。而现有CO2蒸发器研究主要集中在模型建立、理论计算和CO2流动状态的微观机理研究[16]。对CO2蒸发器流路布置的相关研究较少,其运行规律仍未得到有效揭示。针对上述问题,本文研究了风速对不同流路数CO2翅片管蒸发器换热性能的影响,为CO2蒸发器优化设计和实验研究提供理论基础。

1 CO2蒸发器仿真模型

1.1 几何结构模型

图1所示为CO2翅片蒸发器几何结构示意图(以12流路为例),换热管和翅片垂直布置。在蒸发器中,制冷剂与空气分别于管内外壁发生对流换热以及存在管壁和翅片的导热,随着空气在百叶窗翅片通道间的流动将冷量带出蒸发器。为更好地体现制冷剂和空气流动对换热器性能的影响,本文采取分布参数模型。将蒸发器分解为四个层次:蒸发器模型、流路模型、换热管模型以及微元模型,蒸发器几何结构参数如表1所示。

图1 CO2蒸发器模型的四个层次

表1 蒸发器几何结构参数

1.2 控制方程

由于蒸发器被分解成多个微元控制体,所以按制冷剂流动顺序依次求解各微元模型,并在蒸发器层面迭代计算特定参数,即可得到蒸发器内部流动换热情况。因此需要联立微元控制方程及相邻微元间的参数耦合关系。为便于计算,提出一些合理假设:1)蒸发器内传热过程均为稳态传热;2)忽略换热管的轴向导热以及弯管的换热;3)管内制冷剂流动为沿管道轴向一维流动;4)空气流动方向与翅片平行;5)风量分布为均匀分布。以下是单个微元控制体的制冷剂侧及空气侧及控制方程。

质量守恒方程:

min=mout

(1)

能量守恒方程:

Q=m(hin-hout)

(2)

Qr+Qa=0

(3)

制冷剂侧动量守恒方程:

(4)

空气侧压降动量守恒方程:

(5)

湿空气含湿量方程:

-madWa=hd(Wa-Ww)dAa

(6)

传质系数:

(7)

管壁长度:

(8)

基于制冷剂侧传热面积的总传热系数:

(9)

1.3 控制方程的求解

本文采用顺序法迭代求解蒸发器模型。首先计算制冷剂入口的第一个微元,计算结束后该微元的出口参数即为下个微元的进口参数,依次计算各微元,直至同一换热管最后一个微元控制计算完毕,该换热管的换热量为各微元换热量之和,制冷剂压降为各微元制冷剂压降之和。其次,依次计算同一流路中的各换热管,直至该流路计算完毕,流路模型的出口参数即为最后一根换热管的出口参数。重复上述过程,计算所有流路。然后,对比所有流路的制冷剂压降是否相同,若不同,则需要通过调整各流路制冷剂流量分配比例Fm,i使各流路压降相同。调整过程假设各流路流量比例与该流路制冷剂压降的根号之比为常数Ri[17]。此外,可根据绝热混合假设计算蒸发器模型出口焓值hr,out。最后,输出蒸发器模型计算结果。图2所示为蒸发器计算逻辑流路图。

图2 蒸发器模型算法逻辑流路图

常数Ri计算式:

(10)

各流路制冷剂流量分配比例:

(11)

(12)

制冷剂出口焓值:

(13)

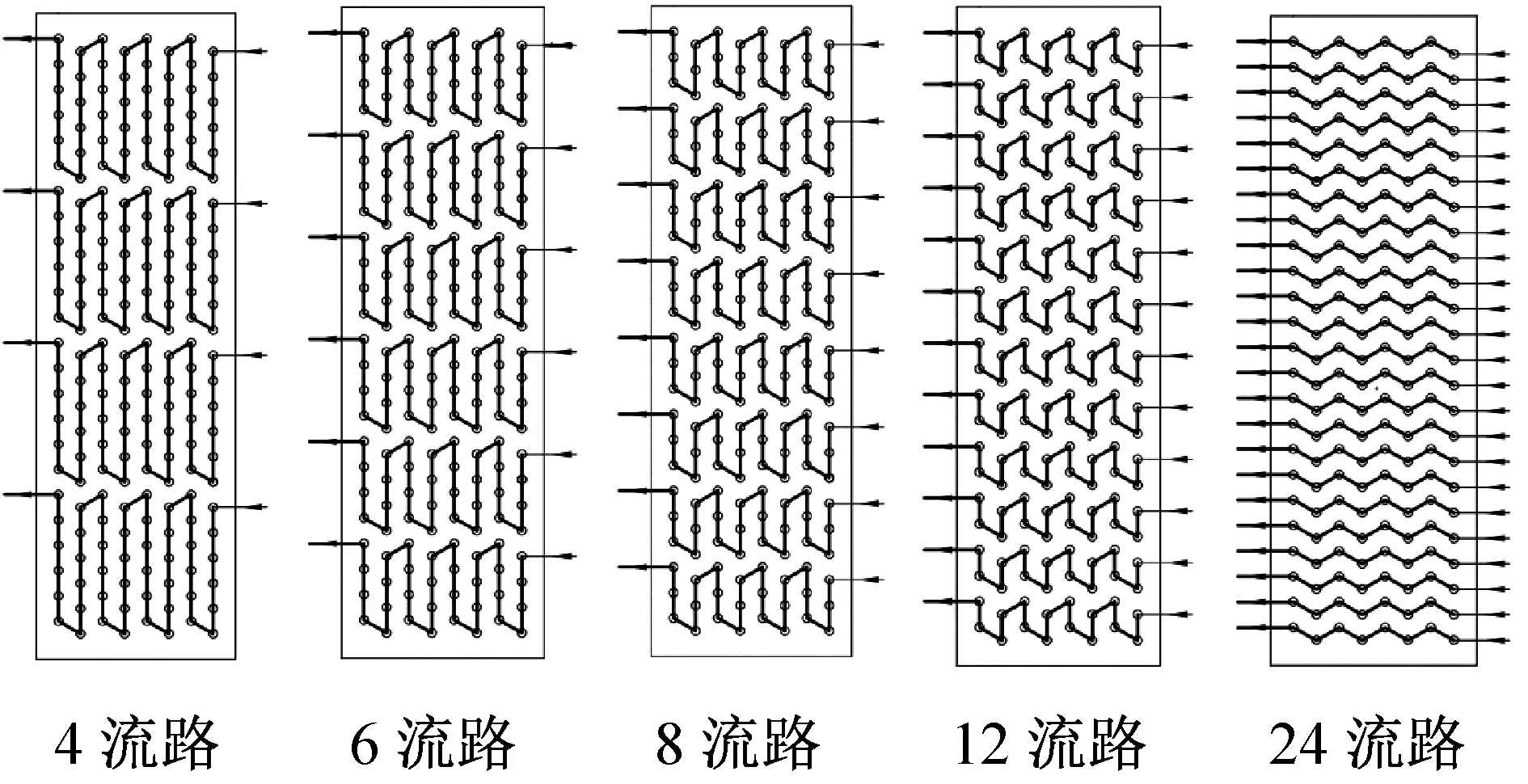

1.4 仿真工况

本文模拟研究对象为不同流路数CO2翅片管蒸发器。为充分研究风速与流路数对蒸发器性能的影响,选取了8组不同风速条件工况和5种流路布置,流路布置如图3所示,分别为4流路、6流路、8流路、12流路和24流路。蒸发器仿真参数如表2所示。

图3 CO2蒸发器流路布置

表2 CO2翅片管式蒸发器仿真参数

2 模型验证

为了验证CO2蒸发器模型的准确性和可靠性,在风速为2.5 m/s工况下对某公司CO2预冷机产品进行测试,并对各参数的实验值与模拟值进行对比,图4所示为CO2预冷机实物图,图5所示为蒸发器实物图。

图4 CO2预冷机实物

图5 蒸发器实物

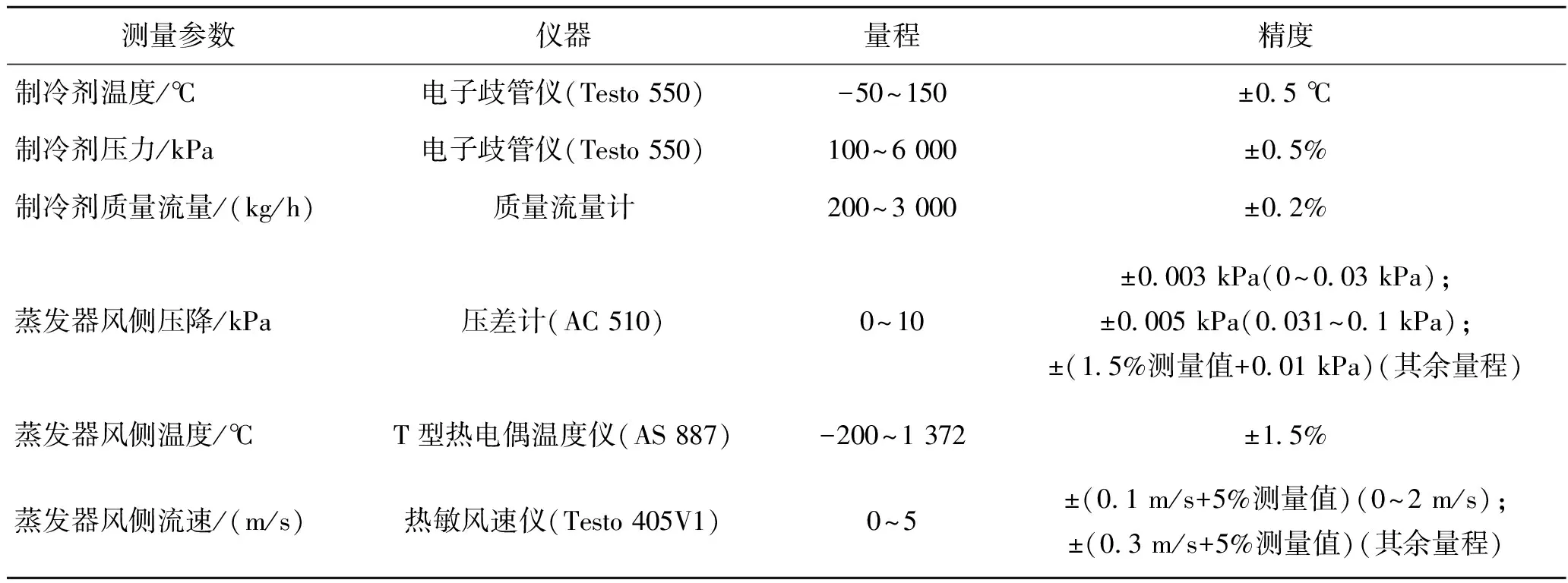

实验测量仪器的量程及精度参数如表3所示。

表3 测量仪器参数

CO2蒸发器参数的实验值与模拟值的对比结果如表4所示。由表4可知,各参数的实验值和模拟值的相对误差在±4%范围内。因此,本文建立蒸发器仿真模型满足精度要求,可用于CO2蒸发器换热性能的研究。

表4 CO2蒸发器参数实验值与模拟值对比

3 结果分析和讨论

3.1 风速对不同流路数蒸发器制冷剂侧压降的影响

图6所示为风速对不同流路数的蒸发器制冷剂侧压降随迎面风速的变化。由图6可知,随着迎面风速增大和流路数减少,制冷剂压降增大。这是因为随着迎面风速的增加,空气的流动换热扰动增强,对流换热增强,蒸发器内相变速率加快,管内制冷剂流速随着体积的增加而增大,同时蒸发器不同流路的制冷剂流量分布不均,制冷剂气体无法及时排出,制冷剂流动阻力增大,因此制冷剂压降增大。随着流路数的减少,每条流路长度增加,表面摩擦阻力显著增大,制冷剂压降随之增加。因此随风速的增大和流路数的减少,蒸发器制冷剂侧压降增大。由图6可知,选择低风速条件的同时选择较多流路数的蒸发器可有效降低制冷剂压降,减少能量损失,在一定程度上提高蒸发器效率。

图6 风速与蒸发器制冷剂侧压降的关系

3.2 风速对不同流路数蒸发器换热量的影响

图7所示为不同流路数的蒸发器换热量随风速的变化。由图7可知,随着迎面风速增大和流路数增多,蒸发器换热量增大。此外,蒸发器换热量增幅随风速的增加而减小。这是因为当风速较小时,冷室内的空气与制冷剂换热不充分,使蒸发器整体传热系数较小,换热量随之减小。当风速增大时,空气带走较多冷量,传热系数增大,同时结合压降与风速关系可知风速较大时,蒸发器压降较高导致制冷剂内两相区域饱和温度降低,传热温差增大,传热效果增强,换热量增大。而蒸发器内流路数越少,即流路长度越长,换热管过热区和两相区长度均增加,但过热区长度增幅较大,导致蒸发器传热系数减小,总换热量随之小。因此,蒸发器换热量随着风速的增大和流路数的增加而增大。但根据蒸发器换热量增长率随风速的增大而减小的变化关系可知,无限增大风量并不能有效增加蒸发器换热量,此时蒸发器换热量的变化受限于制冷剂质量流量不足、出口过热度大及压降的升高。因此选择合适的风速有利于加强换热及降低功耗,根据图7曲线增长趋势可推断出使得合适风速范围为2.5~3.5 m/s。同时,蒸发器设计时在合理范围内选择较多流路数能有效提升蒸发器换热性能,在本次实验中CO2蒸发器选取24流路为最佳设计方案。

图7 风速与蒸发器换热量的关系

3.3 流路数对蒸发器温度分布的影响

图8所示为在3.5 m/s风速时不同流路数蒸发器内的空气温度分布。由图8可知,随着蒸发器流路数的减少,蒸发器内空气温度分布呈现不均匀性增大趋势。这是因为当蒸发器的流路数少,即流路长度较长时,流路的沿程压降较大,同一流路中各换热管温差较大,空气与不同温度换热管换热效果不同,因此即使空气在蒸发器内冷却时间相同,其温度变化仍存在差异。由上述分析可知,在合理范围内选择较大流路数有利于改善蒸发器内换热均匀性。

图8 流路数对蒸发器温度分布的影响

针对蒸发器换热不均匀性问题,结合前人对换热器合流点的研究,提出制冷剂流路中适当设置合流点或分流点是优化蒸发器换热均匀性和换热性能的重要措施之一,为蒸发器流路布置进一步优化提出合理建议。

3.4 风速对不同流路数蒸发器传热系数的影响

图9所示为不同流路数的蒸发器传热系数随风速的变化,图中传热系数随风速的变化趋势与基于换热量的传热系数分析基本一致,蒸发器传热系数随着风速的增加而增加,而在一定风速下的蒸发器传热系数随流路数的减少呈先增后减趋势。由图9可知,在相同风速下,24管路蒸发器的传热系数最小,但由图7可知其换热量最大,这是因为当蒸发器管路被分成24流路时,换热管内压降小,制冷剂流速小,则管内侧传热热阻较大,而管壁热阻和管外侧热阻值与其他蒸发器接近,如图10在3.0 m/s风速条件下蒸发器热阻分布图所示。因此,24流路蒸发器的总体传热系数最小,但换热管两相区域长度增加,发生潜热交换的面积增大,因此换热量增大。

图9 风速与蒸发器传热系数的关系

图10 流路数与蒸发器热阻的关系

4 结论

本文应用参数分布模型研究了蒸发温度为-25 ℃、风速为0.5~4.0 m/s条件下5种流路数CO2翅片管蒸发器换热性能的变化。得到如下结论:

1)对比CO2翅片管蒸发器的实验结果与相同条件下的模拟结果可知,换热量、制冷剂压降及空气侧压降等参数的相对误差均在±4%以内,蒸发器仿真模型满足精度要求,可用于CO2蒸发器换热性能的研究。

2)不同流路数蒸发器的换热量、制冷剂压降及传热系数均随着迎面风速的增大而增大,而其增幅随着风速的增大而减小。综合考虑不同流路数蒸发器的换热效果及能耗可得最佳风速范围为2.5~3.5 m/s。

3)在一定风速条件下,随着蒸发器流路数增加,蒸发器制冷剂侧压降减小,换热量增大,同时换热均匀性增强。蒸发器设计时在合理范围内选择较多流路数能有效提升蒸发器换热性能,在本次实验中CO2蒸发器选取24流路为最佳设计方案。

本文受上海市科委科技创新行动计划(19DZ1207503)和上海市科委公共服务平台建设项目(20DZ2292200)资助。(The project was supported by Science and Technology Innovation Action Plan of Shanghai Science and Technology Commission(No.19DZ1207503)& Public Service Platform Construction Project of Shanghai Science and Technology Commission(No.20DZ2292200).)

符号说明

m——流体质量流量,kg/s

h——焓值,kJ/kg

Q——换热量,W

Δp——压降,kPa

A——面积,m2

G——定义在横截面上的流体质量通量,kg/(s·m2)

v——比体积,m3/kg

f——摩擦系数

L——微元体长度,m

d——换热管内径,m

σ——最小流通面积与迎风面积之比

ρ——密度,kg/m3

ρm——密度平均值,kg/m3

Wa——计算微元空气侧的平均含湿量,kg/(kg干空气)

Ww——管外侧壁面温度对应的湿空气饱和含湿量,kg/(kg干空气)

hd——传质系数

Le——Lewis数,通常取值在0.9~1.0之间

R——热阻,m2·K/W

cp——定压比热容,J/(kg·K)

U——基于制冷剂侧换热面积的总传热系数,W/(m2·K)

α——表面传热系数,W/(m2·K)

下标

in——进口

out——出口

r——制冷剂

a——空气

c——空气侧流通截面

j——管内

w——管壁