R1234yf整车汽车空调泄漏扩散研究

2022-02-16汪琳琳

汪琳琳 杨 昭 王 丹

(1 天津大学机械工程学院 天津 300072;2 中国汽车技术研究中心有限公司 天津 300300)

新能源汽车热泵空调系统未来替代制冷剂应以保证乘员安全为第一目标。由于R1234yf是一种轻度易燃的制冷剂,因此当热泵空调系统由于管道或部件损坏导致制冷剂泄漏至车辆乘员舱时,若在乘员舱中积聚的浓度达到可燃性下限值,且遇到明火源,可能会产生爆炸。不同等级车型的排量、车轴距等参数不同。A级车(含A0与A00级)的排量为1.0~2.0 L,车轴距为2.0~2.7 m。B级车排量为1.8~2.4 L,车轴距为2.7~2.9 m。一辆A级乘用车或小SUV,传统空调制冷剂充注量为450~550 g,B级SUV车如某款增程式混动单冷空调系统制冷剂充注量为620 g。对于采用热泵空调系统并利用系统液冷冷却电池的新能源纯电动汽车,热泵空调系统制冷剂充注量为1 000~1 300 g,间接热泵比直接热泵空调系统充注量多,带中间补气的热泵系统需要多加200 g。表1所示为几种A级车型的制冷剂充注量。对电池冷却采用风冷或水冷的新能源车型,单冷空调系统与传统燃油车单冷空调系统的制冷剂充注量无显著差异。对比可知,热泵空调系统比传统汽车和新能源汽车单冷空调系统制冷剂充注量增加了400~800 g。相比于传统汽车空调系统,若热泵空调系统制冷剂在乘员舱泄漏,会增加乘员舱制冷剂的体积浓度,制冷剂体积浓度达到一定程度,若遇明火,使用可燃制冷剂发生泄漏-燃爆的风险可能会增加。

表1 不同车型制冷剂充注量

本文采用数值模拟的方法,研究R1234yf在泄漏情况下乘员舱内的泄漏扩散规律,以及集聚效应对室内R1234yf体积浓度分布的影响。

1 国内外关于R1234yf可燃性研究

制冷剂的安全问题一直是新型制冷剂能否被行业接受的关键因素。而R1234yf的微燃性使其在汽车空调的应用受到广泛关注。由于R1234yf具有轻微可燃性,被美国采暖、制冷和空调工程师协会(American Society of Heating, Refrigerating and Air-Conditioning Engineers,ASHRAE)与中国国家标准GB/T 7778—2017[1]评定为A2L。表2所示为不同制冷剂的燃烧特性。相比于其他制冷剂,R1234yf具有更低的燃烧区域、燃烧速度和更高的点燃能量,在表2中R1234yf的可燃性最小[2]。

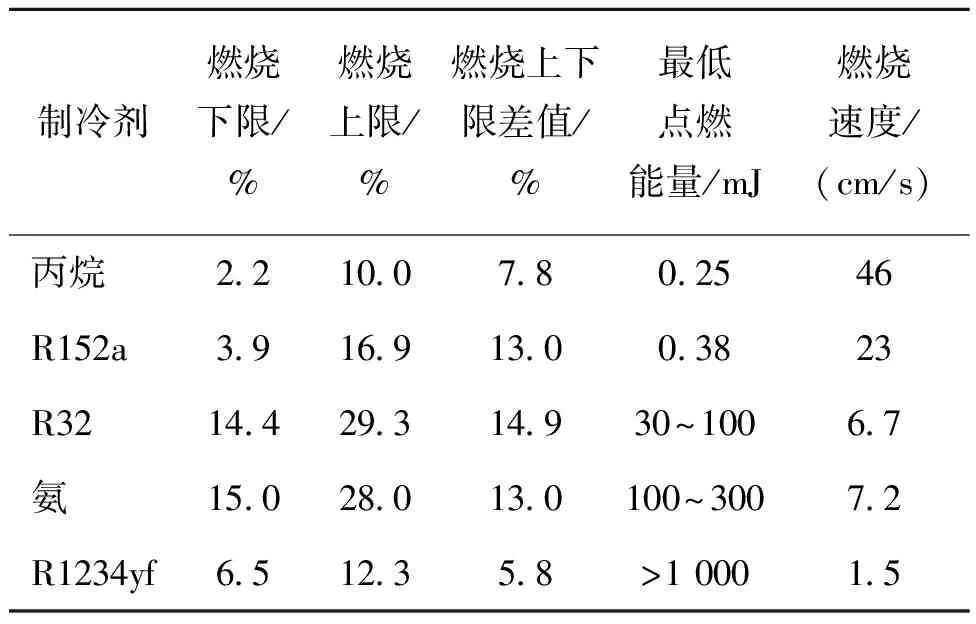

表2 不同制冷剂的燃烧特性[2]

对于汽车空调,人们主要关注发动机和乘客车厢内部发生火灾的风险,如制冷剂在发动机侧发生泄漏,发动机的高温部位可能会点燃泄漏的R1234yf。制冷剂在乘客车厢内发生泄漏,此时乘客若恰好使用明火(如打火机),可能导致车厢内R1234yf燃烧。为了验证这两项风险的大小,霍尼韦尔公司的科研人员设计了钢板实验及车厢内明火点燃实验。将钢板加热至一定温度,观察R1234yf是否出现可燃现象。结果表明,在550 ℃及800 ℃的钢板实验情况下,均未出现燃烧现象。在900 ℃的钢板实验情况下,若泄漏的R1234yf伴随有压缩机润滑油,它是可燃的。R1234yf的可燃性极小,在发动机侧的着火风险与R134a相同[3],其因泄漏而导致的起火情况可以忽略。SAE CRP1234项目[4]和杜邦公司的可燃特性研究[5]结果均表明将R1234yf用于汽车空调制冷剂是相对安全的。针对汽车空调的可燃事故风险分析,文献[6-7]得出了每单位车辆单位行驶小时内,可燃风险率为10-14量级。该概率相当于每年行驶500 h的美国2.5亿辆客车,每百年才发生1次可燃的危害事故。

吴曦[8]对包括R1234yf的多种制冷剂的可燃性和润滑油的相容性进行了理论与实验研究。陈琪等[9]对含R1234yf的二元和三元混合物进行了爆炸极限和临界抑爆比实验研究,给出了临界抑爆点混合比例。李玉晓[10]实验测定了R1234yf及二元混合制冷剂的爆炸压力、燃烧极限等参数,并给出了惰性物质对燃烧上限的影响。袁小勇[11]通过实验和数值模拟的方法,研究了泄漏速度、窗开启面积、障碍物与泄漏口的距离等因素对制冷剂泄漏扩散规律、制冷剂浓度分布及房间内安全性的影响。M.S.Sadaghiani 等[12]使用哈特曼炸弹模拟物测量R1234yf制冷剂/空气混合物的最小点火能和层流燃烧速度。在复杂的环境条件下,R1234yf的可燃极限会随环境条件变化。如S.Kondo 等[13]的实验中,用ASHRAE的评定方法,在干空气和相对湿度为50%的湿空气中对R1234yf的可燃极限进行测试,结果表明在更高的湿度范围下R1234yf会产生更大的可燃范围,不利于制冷剂的稳定工作。Zhai Rui等[14]进一步研究了R1234yf在不同湿度下的可燃极限,并研究了湿度对可燃极限的影响方式,得出与S.Kondo等[13]类似的结论。可以看出,随着湿度的增加,R1234yf的可燃极限区间在增加,这增加了燃烧的可能性。为了减小制冷剂的可燃极限范围,Feng Biao等[15]测试了常温常压下R227ea和R134a作为阻燃剂对R1234yf的影响,实验结果显示R227ea对于R1234yf的阻燃效果优于R134a,加入阻燃剂能降低R1234yf的火焰传播速度。

新能源电动汽车用空调系统尤其采用了热泵空调系统和电池液冷却的汽车,由于需兼顾冬季和夏季的使用,系统所需制冷剂的充注量也会增加。

2 整车制冷剂泄漏数值模拟

2.1 数学模型

制冷剂泄漏扩散控制方程包括连续性方程、动量守恒方程、能量守恒方程和组分运输方程,控制方程如下:

连续性方程:

(1)

式中:ρ为流体密度,kg/m3;ui为x,y,z方向上的速度分量,m/s。

动量守恒方程:

(2)

式中:p为流体微元上的压力,Pa;μ为动力黏度,Pa·s;f为单位质量力矢量,m/s2。

能量守恒方程:

(3)

式中:E为总内能,J;k为导热系数,W/(m·K);T为温度,K;hi为i组分焓,J/kg;Ji为扩散通量,kg/(m2·s);Φ为能量耗散项,J/(m3·s);Sh为能量源项,J/(m3·s)。

组分运输方程:

(4)

式中:mi为混合气体各组分的质量浓度;Si为i组分的质量源项,kg/(m3·s)。

2.2 基本假设条件

对气体泄漏扩散过程的数值模拟是非常困难的,在模拟的过程需要简化模拟的数学模型,以减少对计算机的要求,使计算结果更容易收敛,进行如下基本假设和简化:

模型的基本假设:

1)乘员舱内的空气看作不可压缩流体,泄漏过程为湍流;

2)由于制冷剂在高压下泄漏至大气空间中瞬间气化膨胀,认为R1234yf制冷剂的泄漏为气体泄漏,且R1234yf制冷剂不与室内的空气发生化学反应,R1234yf与空气的混合气体看作理想气体,适用理想气体状态方程;

3)制冷剂泄漏源为连续泄漏源并等速泄漏,不随时间改变[16];

4)泄漏过程模型温度恒定且无热量交换;

5)重力加速度恒定,不随高度改变而变化;

6)设置新风速度时,出风口风速方向与出风口方向垂直,且速度不随时间、地点和高度的改变而变化。

2.3 几何模型

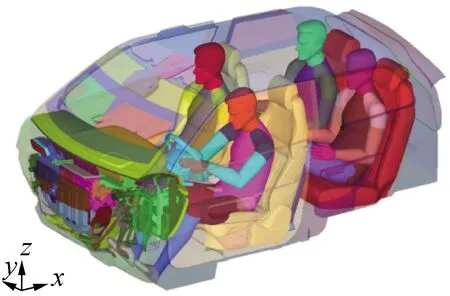

采用CFD建模模拟热泵空调系统制冷剂R1234yf由于蒸发器破损泄漏至某款A0车型乘员舱中的非稳态过程。该车型乘员舱空间较小,放入乘客4人后的净车内容积为2.1 m3。而一般7座车型放入乘客4人后的净车内容积约为3 m3。CFD模型包含了整车、舱内座椅与乘员、舱内操作面板与4个出风口(出风口面积为A0车型通用大小)、前端驾驶舱、车窗与车门等三维模型,图1所示为整车CFD三维模型。图2所示为乘员舱内俯视图,可以看到在舱内操作面板上左侧、中间、右侧分别有1个、2个、1个共计4个出风口。

图1 整车CFD三维模型

图2 乘员舱内俯视图

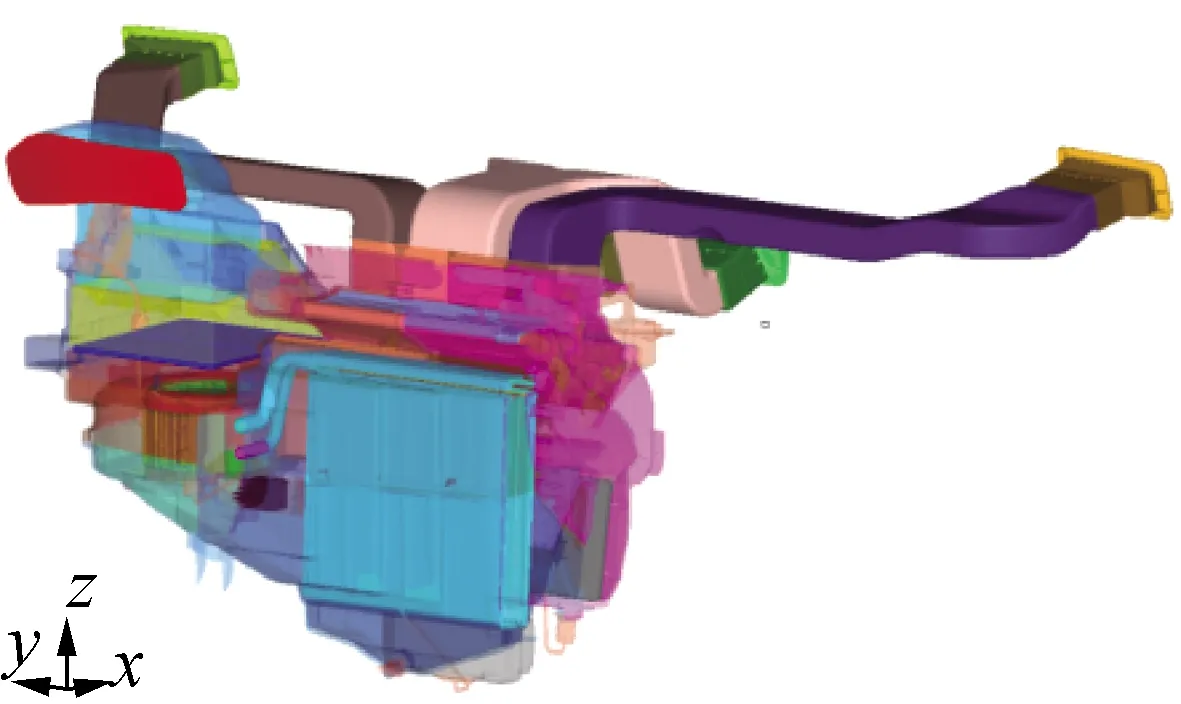

在驾驶舱外的前端模块包括空调箱及空调箱中的电机、风扇、蒸发器、暖风芯体、出风口前送风管路、新风口、回风口等,三维图如图3所示。

图3 驾驶舱外前端模块

2.4 网格划分

网格的质量直接影响计算收敛速度和模拟结果的精度。整车三维模型在网格划分时需对泄漏口与风机转动部件等特殊部件使用物理场控制网格,并对边界和表面局部加密。本研究采用以六面体为核心的网格,边界层采用拉伸因子方式,边界层层数设置为3层,边界层厚度增长因子为1.3,边界层总厚度为0.004 m,最大单元尺寸为0.2 m,最小边长为0.001 m,加密区平均边长为0.006 m,其他区平均边长为0.03 m,生成面网格总数量为460万,体网格总数量为3 250万。图4所示为整车模型面网格划分。

图4 整车模型面网格划分

2.5 初始条件与边界条件

模拟场景为在空调箱风扇低转速下经过送风管路通过乘员舱内面板上的4个空调通风口泄漏全部制冷剂。泄漏孔的尺寸根据SAE J2772标准[16]设定,该孔径是由蒸发器供应商或故障中的经验选择的腐蚀泄漏孔,对代表蒸发器严重泄漏情况的0.5 mm特定孔径进行了制冷剂泄漏评估。并设置泄漏孔0.5 mm情况下对应的制冷剂泄漏率为1.14 g/s[16]。

设置整车CFD模型的初始条件如下:

1)乘员舱内外压力为环境压力101 325 Pa(表压为0);

2)乘员舱内、外温度为298 K;

3)乘员舱内风速为0;

4)乘员舱内空气组分为100%;

5)蒸发器中制冷剂压力0.5 MPa。

设置整车CFD模型的边界条件如下:

1)车辆内部容积为2.4 m3;

2)乘客人数为4人;

3)乘员舱净车内容积为2.1 m3;

4)空调箱低风扇转速风量为168 m3/h(空气风速约为1.0 m/s);

5)车门缝为5 mm;

6)空气换气率为1.2(空气换气率指单位时间(h)内进入乘员舱空气量(m3/h)与乘员舱净车内容积(m3)的比率);

7)R1234yf制冷剂充注量为680 g;

8)蒸发器泄漏圆孔尺寸为0.5 mm,设置在蒸发器表面宽度1/2、高度2/3的位置;

9)制冷剂泄漏给定质量流量入口条件为1.14 kg/s;

10)百分百内循环,回风口设置自由流入条件;

11)车门缝设置自由出口条件;

12)整车壳体、门窗、面板等设置为壁面条件。

2.6 计算参数设定

制冷剂在乘员舱内空气中的扩散是以湍流形式进行组分传输的过程。本文选择三维非稳态标准k-ε湍流多组分混合气体模型,考虑重力影响进行制冷剂泄漏扩散计算。选择PISO算法,设置湍动能为0.001 J/kg,湍流耗散率为0.1 m2/s3,松弛因子保持默认值。

2.7 计算结果

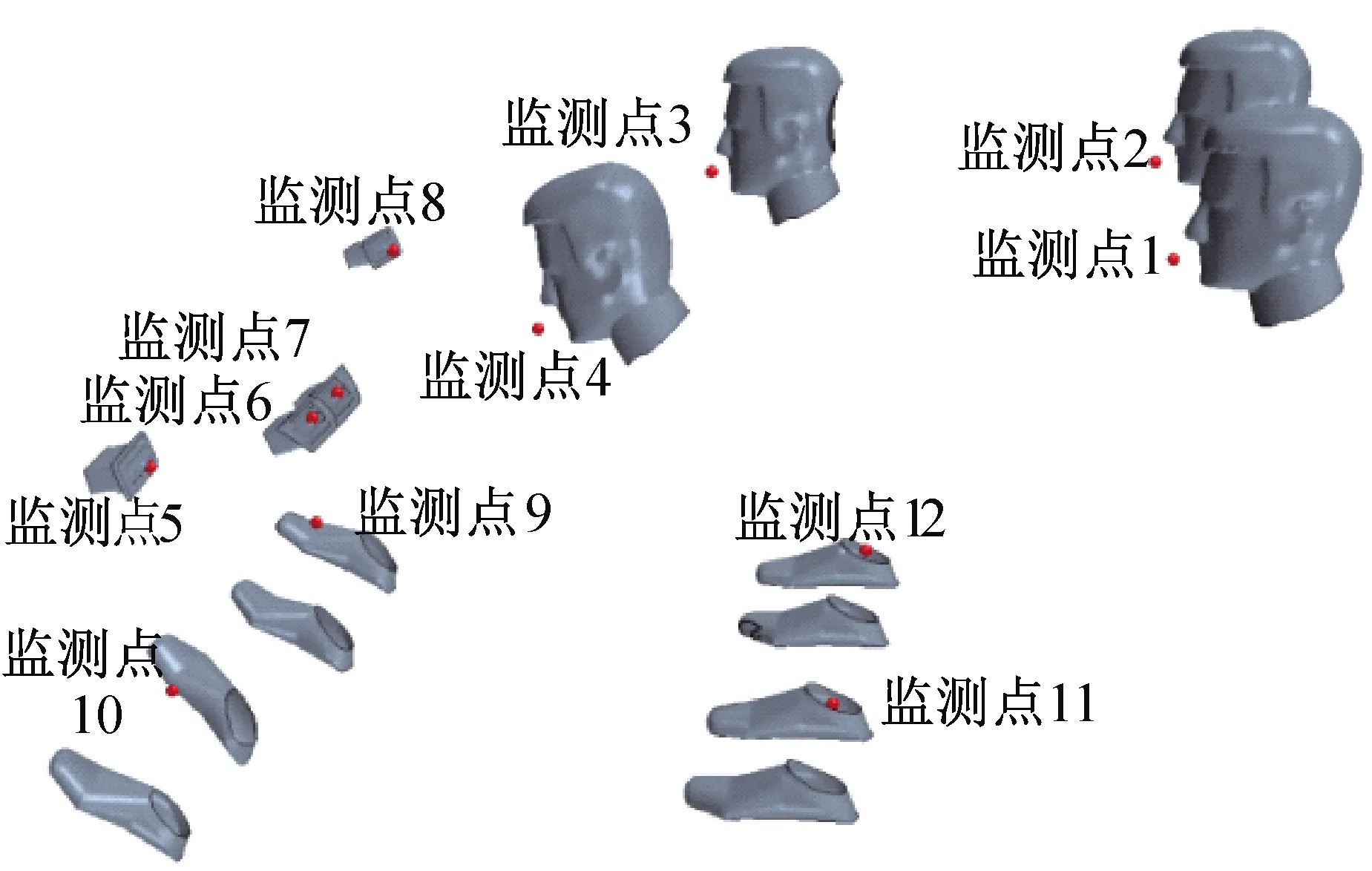

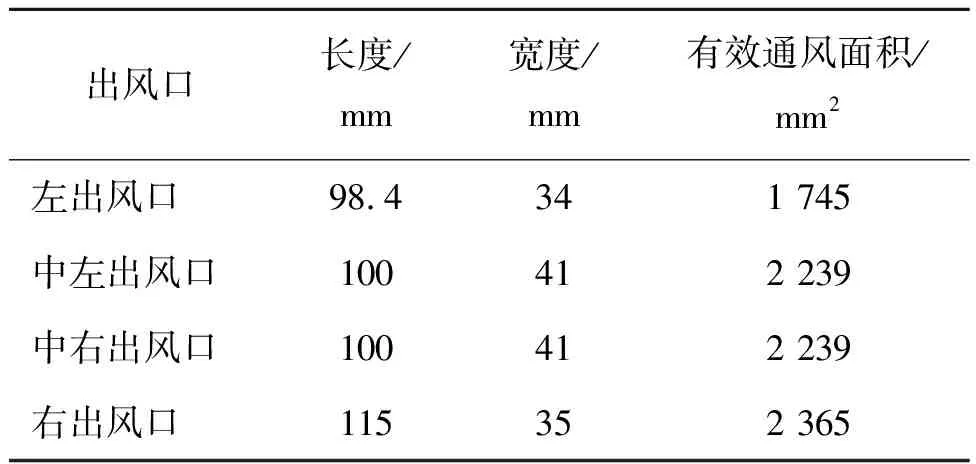

制冷剂泄漏点设置在空调箱内的蒸发器出口表面上,与空调箱送风方向一致。泄漏后的制冷剂随送风空气混合后通过送风管道进入乘员舱。为监视制冷剂在乘员舱中的动态体积浓度分布,设置了体积浓度监测点。选取监测点位置为预期最高体积浓度的4个送风口出口处、最危险体积浓度位置的4位乘客呼吸点处、4位乘客的脚部正上方,共计12个监测点,如图5制冷剂浓度监测点位置分布中的红色标志所示。制冷剂随空气由送风口进入乘员舱的大空间后扩散,因此送风口的近出口处是制冷剂在乘员舱中扩散的最高浓度浓度分布点。R1234yf聚集达到一定体积浓度后遇明火有爆炸危险,因此设置乘客呼吸点处即吸烟点火位置为重点监控对象。表3所示为4个出风口尺寸。

图5 制冷剂体积浓度监测点位置分布

表3 4个出风口尺寸

表4 各监测点位置编号

运行模型650 s将制冷剂全部泄漏后观测制冷剂在乘员舱中体积浓度的分布和制冷剂体积浓度随时间的变化,假设制冷剂体积浓度分布是相对线性的。蒸发器中设置的泄漏孔直径为0.5 mm,且乘员舱空气采用100%再循环模式。因此,模型设置代表了由于蒸发器腐蚀破损造成制冷剂泄漏的最严重情况。

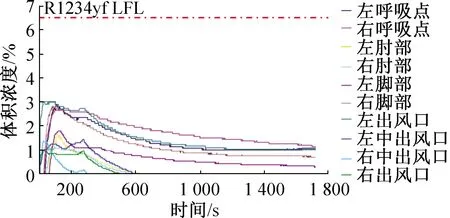

图6所示为各制冷剂浓度监测点的体积浓度随时间的变化。由于监测点1、2、3、11、12数值接近,监测点4、9、10数值接近,图6选取代表监测点示意。表5所示为12个监测点的最高制冷剂体积浓度值。结果显示在全部制冷剂泄漏完成后各监测点的制冷剂浓度最高。R1234yf在4个出风口近出口处的体积浓度比乘员呼吸点附近和脚部附近的体积浓度高。监测点5和监测点8分别为左、右出风口,吹出速度快且与障碍物(乘员、座椅等)距离较近,因此制冷剂聚集后出现了体积浓度波动。除驾驶员呼吸点位置体积浓度较低,其他乘员呼吸点体积浓度接近。由于重力作用,同一乘客的呼吸点与脚步的体积浓度接近,且后排脚部体积浓度比前排略高约0.1%。4个出风口最高平均R1234yf体积浓度为1.58%,4位乘客呼吸点最高平均R1234yf体积浓度为0.99%,4位乘客脚部最高平均R1234yf体积浓度为0.95%。R1234yf的最高体积浓度发生在中间右侧的出风口近出口处,最高体积浓度为1.67%。R1234yf的体积百分比可燃下限(LFL,lower flammability limit)为6.2%,因此,R1234yf在整个泄漏过程中在乘员舱中的聚集并位超过其可燃下限。

图6 各制冷剂浓度监测点的体积浓度随时间的变化

表5 各监测点制冷剂最高体积浓度

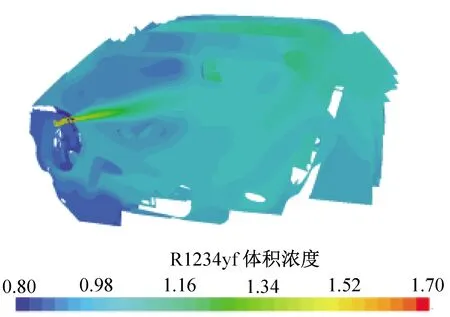

图7所示为650 s时乘员舱内制冷剂的体积浓度分布云图。出风口附近的制冷剂体积浓度最大。从制冷剂体积浓度分布和传递路径可以看出,R1234yf向乘员舱的门窗缝隙附近扩散的现象较弱,由送风直接喷射到成员所在呼吸的位置,并在此少量聚集,然后制冷剂碰壁向四周位置传递扩散,并且由于R1234yf密度大于空气密度,部分制冷剂在地面聚集。

图7 乘员舱内制冷剂体积浓度分布云图

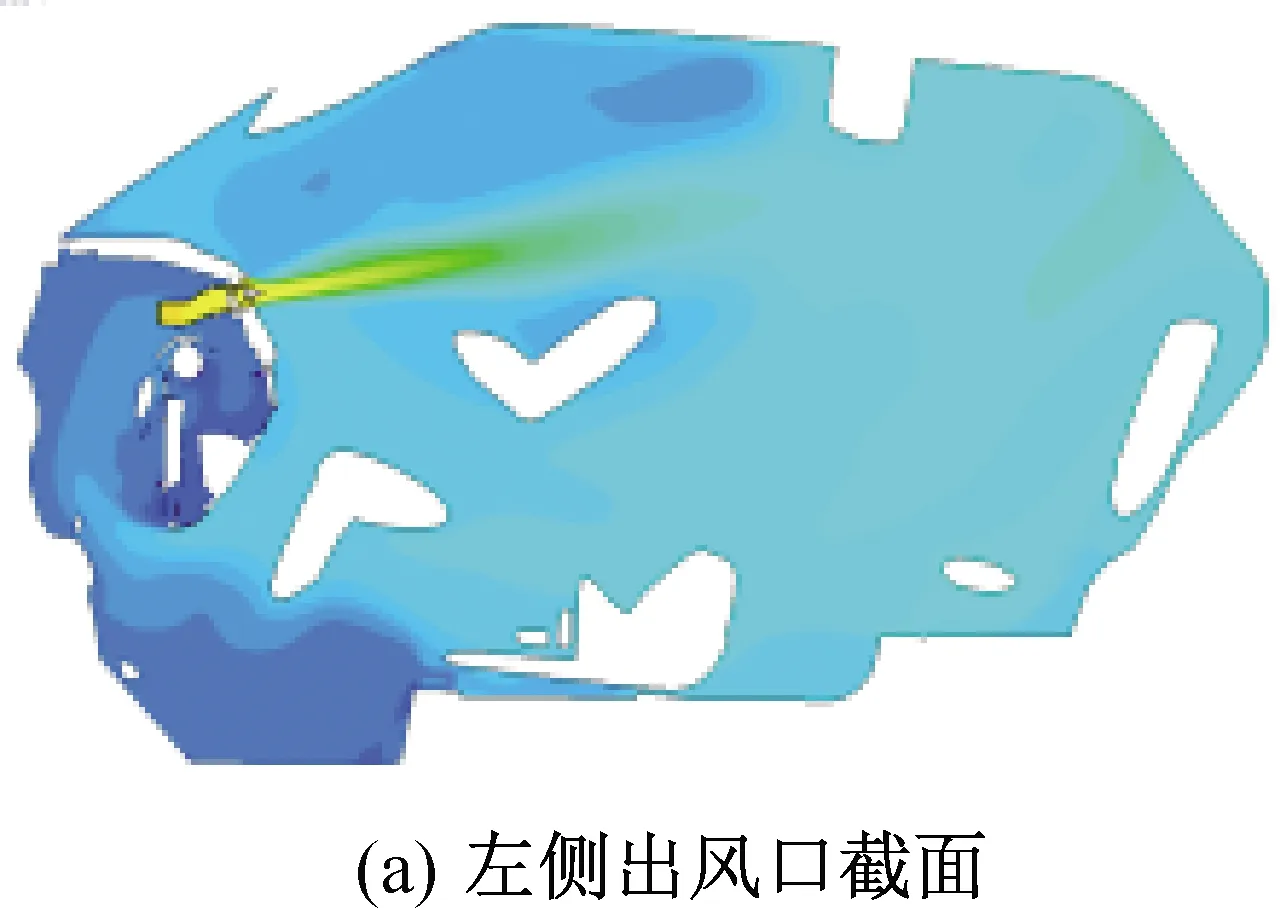

图8所示为650 s时乘员舱内各监测点制冷剂体积浓度分布云图。由图8(a)~(d)可知,制冷剂在出风口前体积浓度较高,通过出风口吹入乘员舱后由于扩散作用体积浓度迅速降低。并且从近出风口的出口制冷剂体积浓度可知,中间两个出风口比左、右侧两个出风口的制冷剂体积浓度大,这是由于送风管道的形状、长度与阻力不同造成流体流动速度场不同。制冷剂在速度场的作用下吹向后侧直至遇到障碍物,在障碍物附近聚集。由图8(e)~(f)可知,乘员舱后排制冷剂体积浓度高于前排,且后排乘员呼吸点附近的纵面制冷剂体积浓度分布较均匀。前排乘员纵面方向呼吸点附近的制冷剂体积浓度高于其他位置,这是由于乘员舱前排风速大于后排风速,因此制冷剂不易聚集。而乘员舱后排包括后排座椅后方风速较低,制冷剂较易聚集。

图8 乘员舱内各监测点制冷剂体积浓度分布云图

图9所示为乘员舱内各监测点截面制冷剂体积浓度超过1.0%的区域,即乘员舱内R1234yf体积浓度区域较高的位置。乘员舱内R1234yf体积浓度较高的位置主要在中间两个出风口R1234yf直接喷射出来至后排舱顶的区域。因此,中间出风口吹出若无障碍物阻挡,直至舱顶整个射程沿程体积浓度较大,且吹至舱顶后向四周扩散再遇到障碍物在后排聚集。前排乘员位置由于风速较大比后排乘员位置处的制冷剂体积浓度小,R1234yf密度大于空气密度,向地面聚集,后排纵面制冷剂体积浓度均较大。

图9 乘员舱内各监测点截面体积浓度超过1%的区域

图10所示为R1234yf泄漏气体在乘员舱内的流动轨迹,可以看到R1234yf在速度场作用下的扩散轨迹。由送风携带泄漏的制冷剂从出风口吹出。由于送风管道的分配和阻力,R1234yf从副驾驶侧的出风口和中间两个出风口吹出的速度较高,体积浓度较大。吹出后的R1234yf在碰壁(前排和后排乘员)下方形成漩涡并向四周扩散,R1234yf由于漩涡作用和重力作用在乘员呼吸点下方聚集。

图10 乘员舱内R1234yf流动轨迹

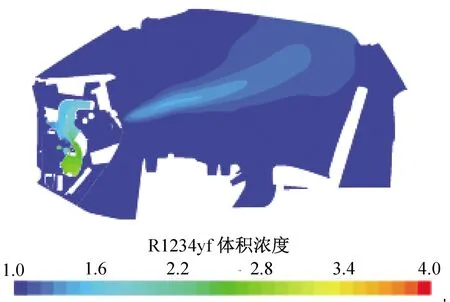

此外,制冷剂从蒸发器泄漏处至空调通风口之间的空调箱内部通道形状变化复杂。图11所示为空调箱内部制冷剂体积浓度分布云图,截面位于两个中间通风口之间。由计算结果可知,由于重力作用制冷剂泄漏后在空调箱送风通道内底部区域形成了聚集,然后随送风吹入4个送风管道,由通风孔吹出后形成“近二次泄漏”扩散至乘员舱内部。

图11 空调箱内部制冷剂体积浓度分布云图

基于数值模拟结果可知,乘用车在100%内循环与低风速条件下,R1234yf由空调箱内蒸发器通过风道完全泄漏至乘员舱后,出风口附近聚集的制冷剂体积浓度最大,即危险性最高。

2.8 与实验数据对比分析

杜邦与霍尼韦尔公司对R1234yf在乘用车汽车空调系统应用时的危险性进行了研究[17],包括对制冷剂泄漏乘员舱后的可燃风险进行了实验评价。实验采用7人座车,乘员舱净车内容积为3.1 m3,设置空气为低风速100%内循环。实验对前排乘员呼吸点、肘部,吹面与吹脚出风口设置了浓度传感器并进行实时制冷剂体积浓度检测。图12所示为R1234yf泄漏后乘员舱体积浓度分布实验结果[17]。由图12可知,前排左呼吸点、前排右呼吸点、左出风口、前排右脚部的制冷剂体积浓度分布相对较高,但最高体积浓度不高于3%。前排左肘、前排右肘、前排左脚、右出风口、左右中间出风口的制冷剂体积浓度分布相对较低,最高浓度不高于2%。由于R1234yf密度大于空气密度,对于内容积较大的车型,存在吹风“死角”,制冷剂随空气流动会有部分聚集在脚部的可能。在整车制冷剂泄漏实验过程中,所有监测点的R1234yf体积浓度均低于其可燃下限值。

图12 乘员舱R1234yf体积浓度分布实验结果[17]

庄晨[18]对关于车内污染物运动分布与规律分析表明,送风风速、送风温度与湿度、送风方向是主要影响因素,也是影响制冷剂泄漏扩散体积浓度分布的主要因素。本文在相同的数值模拟边界条件与杜邦实验条件下进行对比验证,如相同送风风速、相同送风方向水平吹出,还设置相同制冷剂泄漏孔大小与相同空气交换率。对比可知,R1234yf泄漏过程的乘员舱内制冷剂体积浓度数值模拟结果与文献[17]实验结果相近,中间两个出风口最高体积浓度与实验结果最接近,误差约为6.7%;右出风口最高体积浓度与实验相差约0.31%;左出风口、左右呼吸点最高体积浓度与实验相差约1.2%。实验与数值计算结果的误差主要是由于不同车型造成制冷剂体积浓度分布情况的差异。

但对于危险性较高的车型,即主要影响制冷剂体积浓度因素差异较大时,如密封较好、净空间体积比乘员舱空间小、空气交换率低、制冷剂充注量大,制冷剂体积浓度可能会超过可燃下限。此时应做进一步考察,对于危险车型考虑设定制冷剂充注量限值和优化热泵空调系统控制制冷剂充注量,或在乘员舱内安装制冷剂浓度报警器。在保证充注量限值或采取安全预警的情况下,汽车热泵空调系统使用R1234yf制冷剂是安全的。

3 结论

新能源电动汽车热泵空调系统制冷剂充注量相比于传统燃油车显著增多,使用可燃制冷剂时危险评估具有重大意义。本文对A0级车型使用微燃制冷剂R1234yf时,在100%内循环与低风速下,蒸发器破损泄漏通过送风风道随送风进入乘员舱后的体积浓度分布情况和安全性进行了数值模拟与分析,得到如下结论:

1)由于重力作用制冷剂泄漏后在空调箱送风通道内底部区域形成了聚集,由通风孔吹出后形成“近二次泄漏”扩散至乘员舱内部。

2)R1234yf完全泄漏后,由于乘员舱前排风速大于后排风速,后排制冷剂较易聚集,后排脚部R1234yf体积浓度比前排略高约0.1%。且后排乘员呼吸点附近纵面制冷剂体积浓度分布较均匀,而前排乘员纵面方向呼吸点附近制冷剂体积浓度高于其他位置。

3)4个出风口最高平均R1234yf体积浓度为1.58%;4位乘客呼吸点最高平均R1234yf体积浓度为0.99%;乘员舱内最高体积浓度不高于2%,低于其可燃浓度下限。

4)在制冷剂体积浓度分布主要影响因素相同的边界条件下,与杜邦实验车进行了对比,乘员舱内制冷剂体积浓度分布结果相近,车型不同使最高制冷剂体积浓度差约为1.2%。