5G基站散热盖板的热设计优化*

2022-02-15段凯文

段凯文,刘 欣,刘 帆

(1. 移动网络和移动多媒体技术国家重点实验室,广东 深圳 518055;2. 中兴通讯股份有限公司,广东 深圳 518055)

引 言

随着5G时代的到来,有源天线单元(Active Antenna Unit, AAU)等电子设备的功耗显著上升。运用高效自然散热技术使芯片温度保持在合适的工作温度区间是保证电子设备可靠运行的关键。AAU的散热路径主要为芯片→导热界面材料→壳体/基板→散热齿→盖板→涂层→外环境。通过对散热路径上各个环节进行技术提升,降低各级传热热阻,可以逐级累加散热收益,显著提升AAU的整体散热性能。常见的散热优化手段包括运用高导热界面材料[1]、引入高导热压铸铝材料[2]、基板嵌热管[3–4]、优化齿形结构[5]、提升散热齿导热系数[6]、散热盖板设计[7]等。一种利用制冷剂相变来提高均温及散热性能的相变抑制(Phase Changed Inhibited, PCI)齿片被广泛应用于自然散热场景下的平板式散热器[8–10]。由于齿厚较薄,PCI齿片在运输过程中容易受外力产生形变,导致散热失效。因此,工业应用时通常在PCI齿的顶部铆接盖板,以增加PCI齿片的强度,同时增加散热面积。PCI齿顶的铆接点与盖板的铆接孔呈过盈配合的装配关系。

铆接盖板的PCI齿散热器是最常见的热设计方案,但它仍存在以下问题:1)为了应对热耗上升,增加齿高是常用措施,但与市场对散热器的轻量化、小型化需求相违背,并会导致齿片肋效率降低[11];2)PCI齿片与铆接盖板之间存在显著的接触热阻,导致接触面产生传热温差,盖板及散热器的散热效率降低[12];3)铆接盖板时需要高精度定位的专用工装模具,生产装配效率低下,批量成本增加。

本文推荐一种L型PCI齿片,其齿顶具有L型折弯结构。各齿片间的L型齿顶折弯结构相互卡扣以形成互锁。两两互锁的齿顶折弯结构最终形成L齿盖板,取代原铆接盖板,消除了铆接盖板与PCI齿片之间的接触热阻,提升了整机散热性能。基于L齿盖板架构,进一步开展了开孔优化研究,以提升L齿盖板的散热效率,获得最优开孔方案。

1 盖板结构优化设计

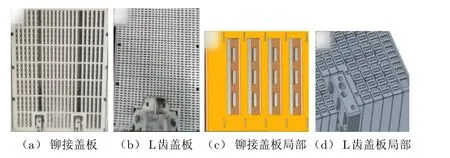

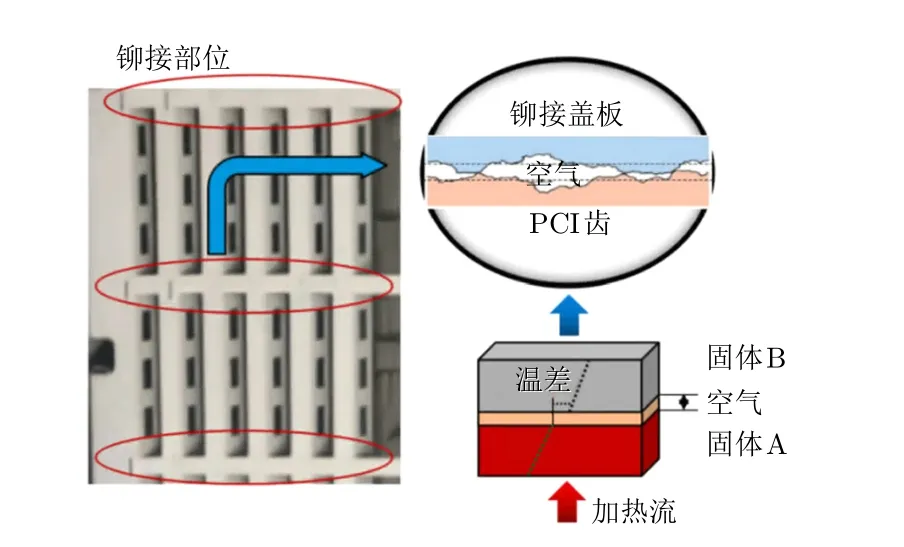

图1为铆接盖板和L齿盖板的结构示意图。通过高精度定位配合压铆工艺使铆接盖板上的铆接孔与PCI齿顶铆接点实现两分体结构(PCI齿、铆接盖板)的过盈配合连接。如图2所示,盖板与齿片间的铆合部位存在空气间隙,形成接触热阻,影响盖板散热效率。

图1 铆接盖板和L齿盖板的结构示意图

图2 接触热阻与传热温差示意图

L齿盖板通过PCI齿顶折弯,配合卡扣互锁工艺,实现散热齿与盖板的一体成型,优势如下:1)无接触热阻,盖板散热效率提升;2)无需高精度定位,生产效率显著提升;3)L齿盖板替代铆接盖板,整机重量降低。

2 热仿真分析

2.1 物理模型及仿真设置

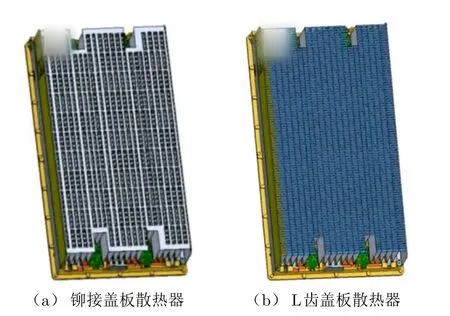

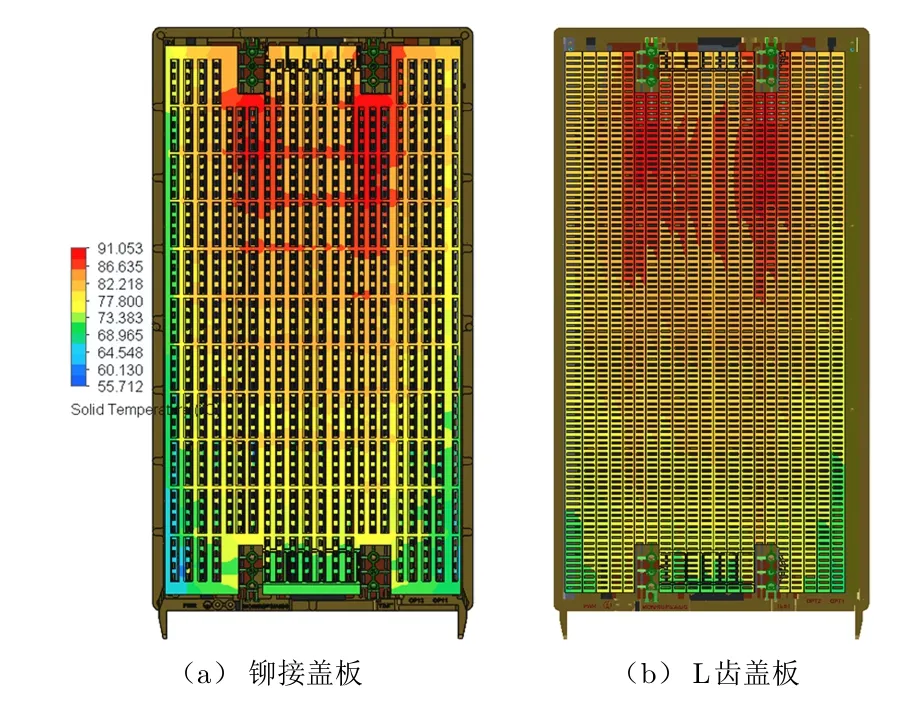

本文所涉及的AAU采用平板式散热器结构,散热器平面尺寸为700 mm(高)× 400 mm(宽)。发热芯片布置于散热器基板背面,通过导热系数为6 W/(m·K)的导热凝胶与散热基板实现贴壳散热。天线罩与散热器基板对发热芯片形成包覆结构,使其免受外界环境的影响。在散热基板正面设有22片PCI齿(齿高115 mm,齿间距17 mm)与外界冷空气换热。基准样机采用PCI齿顶铆接盖板方案,如图3(a)所示;优化样机采用L齿盖板方案,如图3(b)所示。上述散热基板与铆接盖板均为压铸件,导热系数为145 W/(m·K)。

图3 两种盖板散热器

整机的散热路径为芯片→导热界面材料→散热器基板→散热齿→散热盖板。发热芯片采用不同的建模方式,关键芯片采用详细模型,其他芯片则简化为体热源或面热源。整机总热耗超过1 000 W。

在基准方案模型中,将PCI齿片简化为等效导热系数较高的平板进行仿真。PCI齿顶铆点与铆接盖板间的过盈配合关系按照如下方式进行仿真:对铆点进行实际建模,设置于PCI直齿顶面与盖板底面之间,以不连续的间断方式沿齿长方向布置,如图4(a)所示;将铆接带来的接触热阻简化为不连续铆点产生的传热热阻,如图4(b)所示。PCI等效导热系数设置法与过盈配合的不连续接触铆点设置法是业内通用的仿真简化手段,针对单变量已完成实测回归修正,温差精度可以控制在1°C以内,因此本文直接应用上述仿真方式。

图4 铆点仿真建模图和铆点不连续间断布置图

对于优化方案,取消铆接盖板结构,将各PCI齿的齿顶折弯为L型,由此组成L齿盖板。L齿盖板采用与铆接盖板相似的开孔设计,使外部空气能够通过盖板开孔进入散热器通道,带走散热齿表面热量。

针对L齿盖板,进一步开展开孔设计研究,以探索L齿盖板的最优开孔宽度及最优开孔率,从而最大程度地提升L齿盖板的散热效率。这里的开孔率是指L齿盖板上的孔隙面积与盖板顶面总面积的比值。

2.2 数值仿真方法

基于三维稳态流动传热问题,本文采用商业CFD软件Flotherm XT-13.3进行模型求解。利用标准k-e模型进行湍流模拟,利用Surface-to-Surface模型进行辐射换热模拟,并引入Boussinesq假设来处理由温差引起的空气热浮升效应。环境温度设为45°C,表面发射率设为0.85。

该自然散热系统的边界条件设置如下:1)散热器竖直放置时,沿重力方向形成从下至上的自然对流,热气流由上部排出,因此将计算域顶面设为压力出口;2)将计算域其他边界面设为压力入口;3)在计算域边界处,气流处于充分发展状态,因此设置其表压为0 Pa;4)将整机所有固体壁面设为无滑移边界条件。

2.3 网格独立性验证

分别采用5种加密程度的网格进行网格独立性研究,当网格总数大于300万时,各关键芯片的温度几乎不再随网格数量增加而变化,温度波动小于1%。因此,最终采用300万网格对算例进行求解。

2.4 仿真分析

2.4.1 L齿盖板和铆接盖板对比

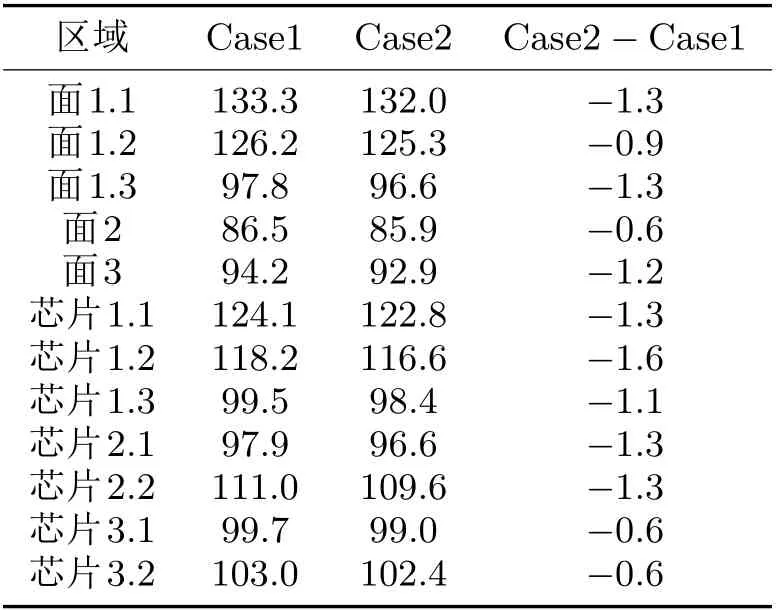

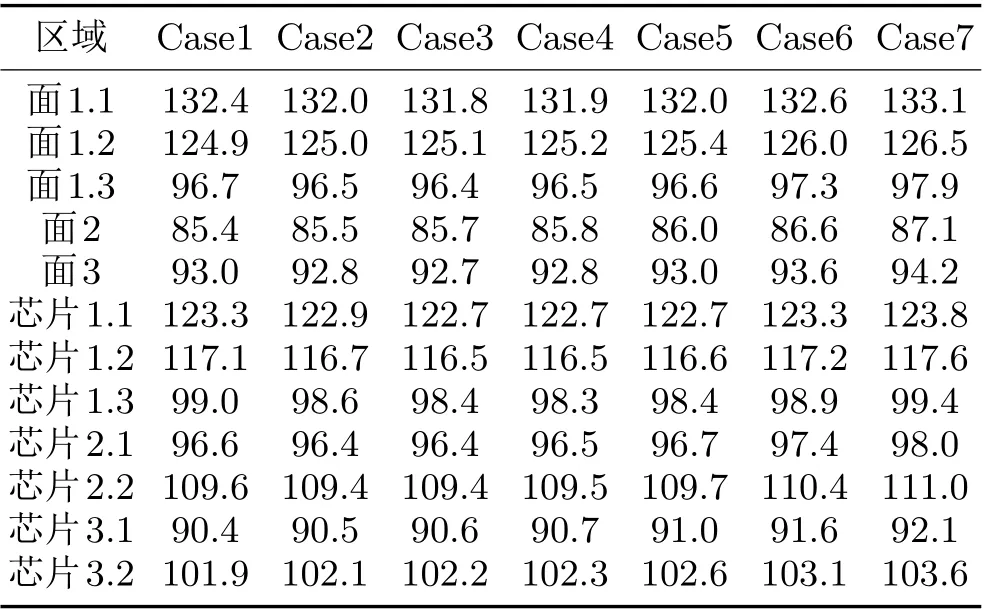

电子设备的关键芯片温度是热设计的关键。通过对关键芯片温度的监测,可以评价不同热设计方案下电子设备的散热性能。针对两种盖板热设计方案,将盖板结构作为唯一变量,开展数值仿真以及散热性能对比研究。不同盖板方案间的散热差异见表1。

如表1所示,匹配单板架构,将散热基板沿高度方向从上到下划分为3个均匀布置的面热源区域,依次为面1、面2和面3。将位于散热器基板顶部的面1区域再细分为3个子面热源区域(面1.1—面1.3)。在面热源区域范围内,针对关键芯片进行详细建模,芯片所属区域编号与面热源区域编号一致。面热源及芯片体热源的温度均取对应热源区域内的最高温度。

表1 不同盖板方案间的散热差异 °C

对比Case1和Case2,用L齿盖板替代铆接盖板,芯片3区域降温0.6°C,芯片2区域降温1.2°C,芯片1区域降温1.1°C~1.6°C。由此可知,L齿盖板有显著的散热优势,且芯片降温收益沿逆重力方向逐渐提升。

在相同温度标尺下,对比图5所示的两种盖板的温度分布。L齿盖板方案消除了PCI齿与盖板间的接触热阻,具有更小的传热温差,因此L齿盖板整体温度高于铆接盖板。从图5中还可以观察到L齿盖板具有更大比例的中高温区域面积。

图5 两种盖板的温度分布图

综上所述,相较于铆接盖板,L齿盖板消除了盖板与散热齿间的接触热阻,使盖板的平均温度升高,则盖板与外界冷源的换热温差变大,盖板与外环境的对流换热量提升,因此L齿盖板的散热效率显著提升。

在L齿盖板方案下,进一步将齿高从基准值逐渐减小,直至关键芯片温度与铆接盖板方案保持基本一致。通过这样的方式,可以将L齿盖板替代铆接盖板的散热收益等效为散热齿齿高降低收益(见表2),从而在整机散热性能持平的情况下,减小散热器的体积和重量,以满足市场的轻量小型化需求。

表2 L齿盖板的等效齿高降低收益 °C

由表2可知,采用L齿盖板替代铆接盖板,控制关键芯片温度,使整机散热性能持平,可等效降低齿高8 mm,降幅近7%,散热器体积缩小2.24 L。全局PCI齿齿高降低8 mm可以减重0.27 kg,0.8 mm厚L齿盖板替代1.5 mm厚铆接盖板可以减重0.18 kg,散热器总体减重0.45 kg。

综上所述,采用L齿盖板替代原铆接盖板,散热器整体可以获得2.24 L的体积收益和0.45 kg的减重收益。与此同时,L齿盖板互扣工艺避免了铆接盖板的高精度定位需求,提升了批量生产效率,并且无需压铸盖板零件,生产成本显著降低。

2.4.2 开孔宽度优化

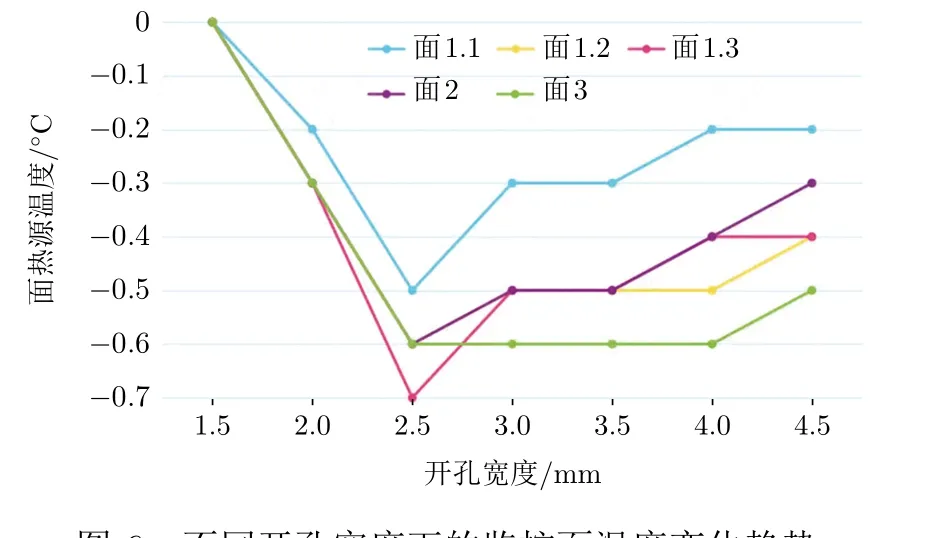

对于L齿盖板的开孔优化设计,先预设L齿盖板的开孔率为30%,将开孔宽度逐渐由1.5 mm扩大至4.5 mm,通过关键芯片温度变化趋势来筛选最优开孔宽度。开孔宽度优化分析见表3。

表3 开孔宽度优化分析(开孔率为30%) °C

通过5个基板大面区域的温度变化趋势,得到了开孔宽度对整机散热性能的影响,如图6所示。以开孔宽度1.5 mm时的温度为基准,比较其他开孔宽度下的监控面的温度变化。

图6 不同开孔宽度下的监控面温度变化趋势

开孔宽度优化研究结论如下:1)当开孔宽度在1.5~2.5 mm之间时,全局温度随开孔宽度的增大而降低;2)开孔宽度为2.5 mm时,全局温度最低,此宽度为最优开孔宽度;3)当开孔宽度在2.5~4.5 mm之间时,全局温度随开孔宽度的增大而缓慢升高;4)开孔宽度变化引起的监控面温差可达0.7°C。

上述变化趋势和分析结论可作如下解释:开孔宽度小于2.5 mm时,盖板进风阻力随开孔宽度增大而降低,全局散热逐渐改善;开孔宽度大于2.5 mm时,开孔宽度的增大对进风阻力的影响较小,此时小开孔宽度可对应更多的开孔数,增多的开孔数使进风量的分配更加均匀,此时小开孔宽度下的全局温度更低。因此,2.5 mm为最优开孔宽度。

考虑到生产工艺限制,开孔宽度不宜过小。考虑到L齿盖板的结构强度,开孔宽度不宜过大。综合开孔宽度对整机散热性能的影响,工业应用时推荐选用的开孔宽度为(3±0.5)mm。

2.4.3 开孔率优化

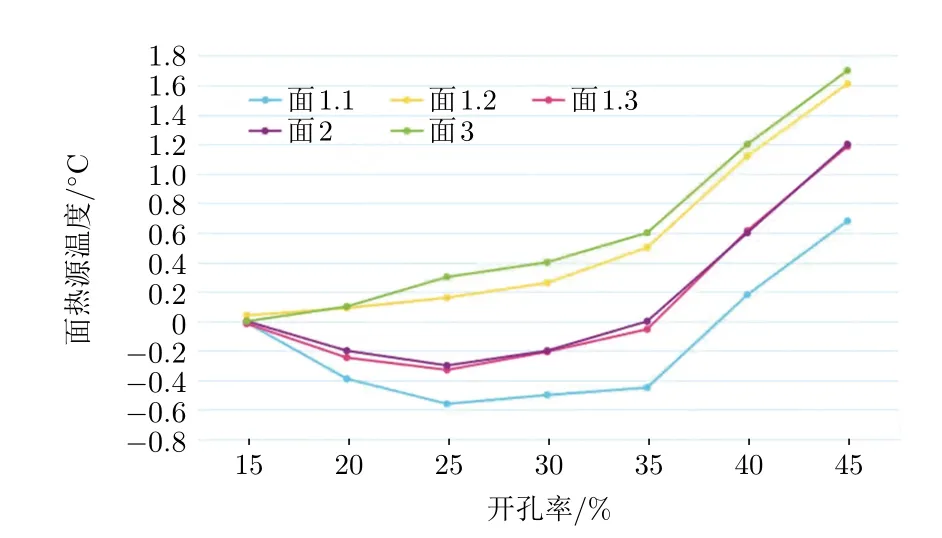

选用前文推荐的3 mm开孔宽度,将L齿盖板的开孔率从15%逐渐增加至45%,通过关键芯片温度变化趋势来筛选最优开孔率。开孔率优化分析见表4。

表4 开孔率优化分析(开孔宽度为3 mm) °C

通过5个基板大面区域的温度变化趋势,得到了开孔率对整机散热性能的影响,如图7所示。以15%开孔率时的温度为基准,比较其他开孔率下的监控面的温度变化。

图7 不同开孔率下的监控面温度变化趋势

开孔率优化研究结论如下:1)当开孔率在15%~25%之间时,全局温度随开孔率的增大而降低;2)开孔率为25%时,全局温度最低,此开孔率为最优开孔率;3)当开孔率在25%~45%之间时,全局温度随开孔率的增大而升高;4)对于大面1.2和大面3,当开孔率高于30%时,开孔率变化引起的温升梯度骤增,因此,可以将30%开孔率视为最大开孔率阈值;5)开孔率变化引起的监控面温差可达1.5°C。

上述变化趋势和分析结论可作如下解释:开孔宽度一定,开孔率变化会影响L齿盖板的散热面积及进风量,二者呈对立关系;当开孔率较小时,盖板进风阻力变化梯度较大,此时进风量和进风速度对散热的影响程度大于散热面积;当开孔率大于25%时,开孔率的增加对进风阻力的影响较小,体现为进风量和进风速度变化较小,此时散热面积对散热的影响程度更大。

综合全局温度随开孔率的变化趋势及开孔率对L齿盖板重量的影响,工业应用时推荐选用的开孔率为25%~30%。

3 实验分析

3.1 实验环境设置

由于AAU及天线的实际热环境难以仿真,在数值模拟过程中引入了一些必要的假设和简化,导致数值模拟与实验环境之间的工作条件不完全一致。在这种情况下,无法直接对比关键芯片的仿真温度与实测温度,这也不是本文的研究目标。

在本文的数值模拟研究和实验研究中,对不同盖板方案下的整机散热性能进行了横向比较,通过控制变量法比较关键芯片区域的温度收益,对比仿真研究和实测研究中的技术点收益一致性,从而最终确认L齿盖板技术点的散热收益。

3.2 实测数据分析

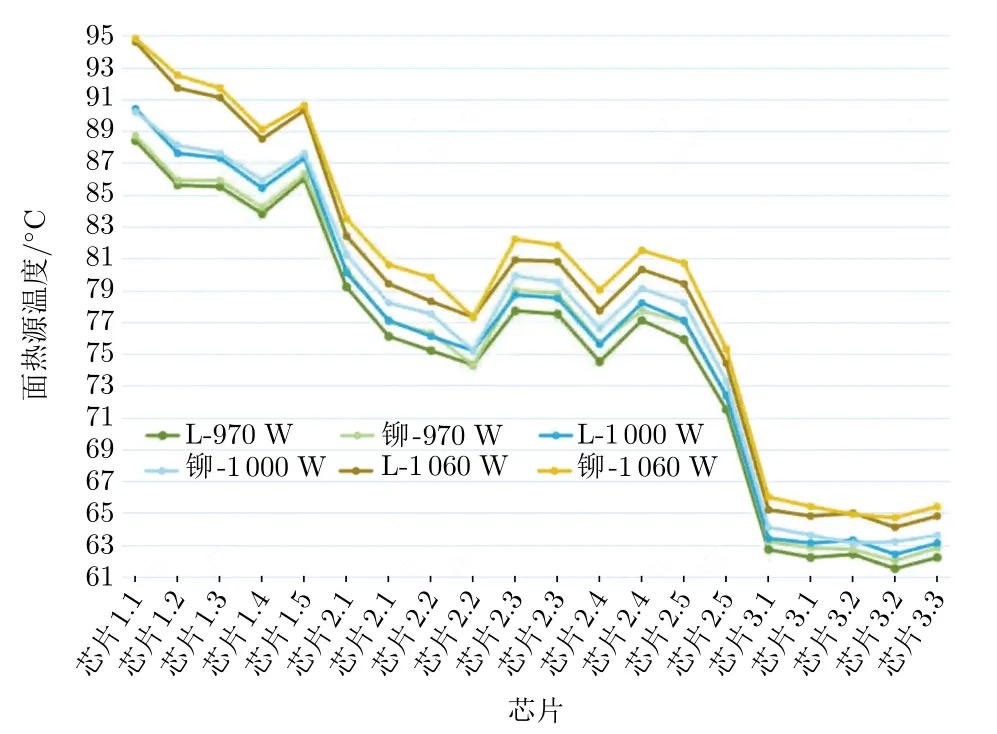

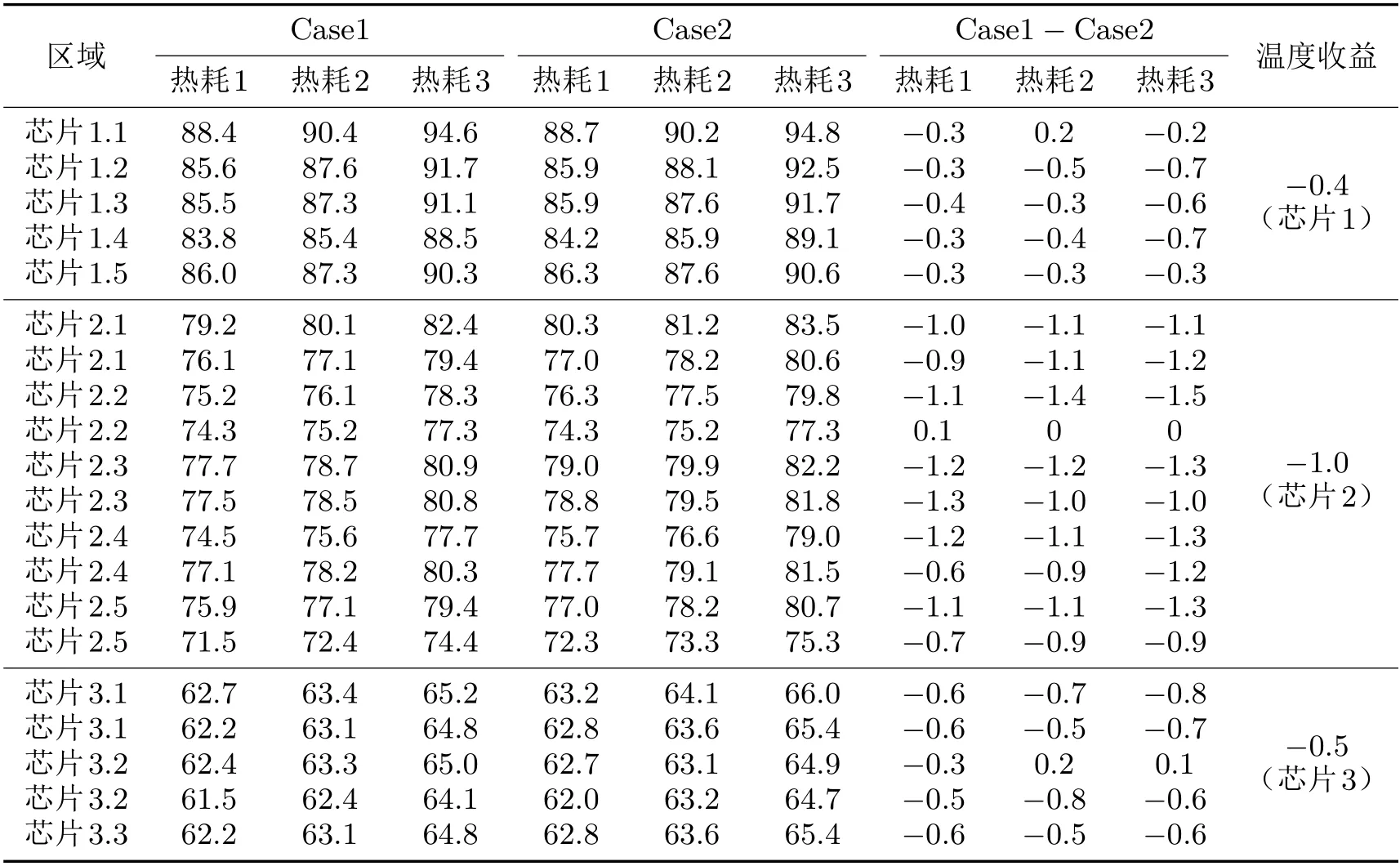

针对两种盖板方案下的AAU整机,在不同的整机热耗工况下开展测试,记录关键芯片温度。针对相同整机热耗工况,对比不同盖板方案下的关键芯片温度差异。通过不同工况下的关键芯片温度差异分析,确定L齿盖板替代铆接盖板时,各关键芯片的平均温度收益。整机实测数据对比见图8。不同盖板方案下的实测芯片温度分析见表5。

图8 整机实测数据对比图

实验研究的结论如下:1)用L齿盖板代替铆接盖板,芯片1区域降温0.4°C,芯片2区域降温1.0°C,芯片3区域降温0.5°C;2)如图8所示,在不同热耗工况下,监控各芯片测点温度,L齿盖板方案的温度趋势线始终位于铆接盖板方案的温度趋势线下方,说明L齿盖板方案的整机散热性能更优;3)综合表1和表5数据,对比仿真收益和实测收益,L齿盖板技术在不同芯片区域的降温收益基本趋于一致。

表5 不同盖板方案下的实测芯片温度分析(环境温度为24 °C) °C

针对基板顶部芯片1区域,实测收益低于仿真收益,分析如下:该对比实验仅涉及单变量(盖板形式),因此通过不同盖板方案下芯片温度的相对变化量,即可判断L齿盖板的散热收益。然而,实测配置与仿真设置间具有一定差异,基板顶部芯片的实测功耗远低于仿真设置,仿真设置条件更为恶劣,因此表1中芯片1的绝对温度更高,此时散热改善对应的芯片收益更为明显。实际工作条件难以仿真复现,且芯片容易因高温老化而功耗骤增,因此仅以高功耗恶劣工况进行简化仿真,并以此评估L齿盖板收益。

受打样资源和试验资源限制,本文只针对L齿盖板相对铆接盖板的散热收益进行仿真与实测的对比分析。针对L齿盖板的最优开孔宽度和最优开孔率的研究暂未开展实测分析。开孔优化的仿真分析手段在强化散热领域已经较为成熟,如文献[14–16]。因此,通过数值模拟方式对L齿盖板的开孔宽度和开孔率进行优化,可以得到较为准确的分析结果,并用于指导实际工业设计。

4 结束语

通过盖板结构优化,本文提出了一种L齿盖板,用于替代传统铆接盖板,以消除盖板与PCI齿间的接触热阻,提升盖板及整机的散热效率。

通过散热路径分析、仿真分析及实测对比,得出如下主要结论:1)将铆接盖板改进为L齿盖板后,关键芯片可降温0.4°C~1°C,仿真与实测收益趋于一致;2)在散热性能相当的情况下,应用L齿盖板可等效降低齿高8 mm,总体减重0.45 kg;3)工业应用时的推荐开孔宽度为(3±0.5)mm,推荐开孔率为25%~30%;4)L齿盖板方案可提升批量生产效率,并且无需压铸盖板零件,生产成本显著降低。

目前,业内主要应用铆接盖板对基站进行防护,鲜有针对盖板的热设计优化。本文提出的L齿盖板方案,相对铆接盖板,在整机散热性能、降体积、减重、降成本等方面均有显著收益,工艺方案成熟可行,适宜推广。

在未来的研究中,基于L齿盖板架构,可进一步考虑扩大PCI管路覆盖面积,使两相管路从散热齿面延伸至盖板面,从而增加两相均温面积,可进一步提升散热器的自然散热效率。