硫酸阳极化机箱搅拌摩擦焊结构设计及工艺研究*

2022-02-15郭俊磊夏仁善宋玉杰

郭俊磊,夏仁善,王 尚,宋玉杰

(中航光电科技股份有限公司,河南 洛阳 471023)

引 言

机箱是安装和保护电子设备内部各种电路结构及元器件的重要结构,用于实现信号的传输和交互,对消除外部环境对设备元器件的干扰,保证信息通讯安全、稳定、可靠地工作起着非常重要的作用[1]。

铝及铝合金密度低,比强度高,具有较高的热导率和电导率,因而被广泛应用在机箱结构制造中[2]。同时,在航空航天等特殊的国防工业领域,铝合金真空钎焊工艺是提升机箱抗电磁干扰能力的重要技术[3],而铝合金阳极化工艺则是提高机箱耐腐蚀、耐霉菌能力的重要方法。

目前,对于如何采用阳极化工艺对真空钎焊后的高可靠铝合金机箱进行防腐处理尚缺少系统性研究。但在实际生产过程中,真空钎焊后的机箱在硫酸阳极化处理后易出现焊缝发白、槽液残存等问题,长期存储易造成机箱缝隙腐蚀。其主要原因是铝合金真空钎焊工艺无法避免焊缝中的细小缝隙、孔洞等缺陷,这些缺陷在电镀过程中使槽液残留。

为了从根本上解决上述问题,需要优化焊接方法,提高焊缝致密性。根据文献[4],在国防工业领域,铝合金机箱除采用真空钎焊外,还采用真空电子束焊、搅拌摩擦焊等工艺,这些焊接方式在焊缝的致密性、焊缝强度、可操作性及选材上存在一定差异。搅拌摩擦焊是一个非损耗的搅拌头旋转插入2个被焊工件的连接处,在搅拌头高速旋转移动时,塑化金属在机械搅拌和顶锻力作用下形成致密的固相焊缝。其焊缝致密性较好,待焊件连接面配合紧密时不出现孔洞和裂纹,而且生产效率较高[5–8]。因此选用搅拌摩擦焊作为铝合金硫酸阳极化机箱箱体的焊接工艺。

1 机箱搅拌摩擦焊的结构设计

1.1 机箱框架总体构造

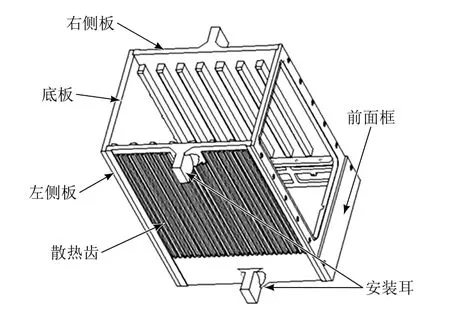

机箱的最终结构如图1所示。产品左右侧板最薄处壁厚2 mm,下盖板中心有180 mm×120 mm的空心结构,上盖板外部有200 mm×120 mm的散热齿结构,散热齿距离外边缘6 mm。此外,机箱箱体母材选用6063–T6。

图1 机箱最终结构示意图

1.2 机箱焊接结构设计

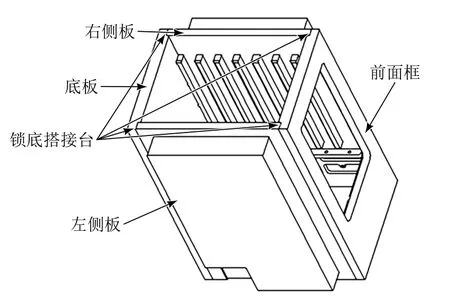

从产品最终结构的各关键尺寸可知,机箱侧板较薄,搅拌摩擦焊时受搅拌头顶锻力的作用,机箱前框及左右侧板将会发生较大变形,无法直接利用搅拌摩擦焊成型,需要先将产品外形结构整体加宽加厚至图2所示的结构,内部结构特征加工到位后,再进行搅拌摩擦焊,最后将搅拌摩擦焊焊后结构补充加工至图1所示的状态。

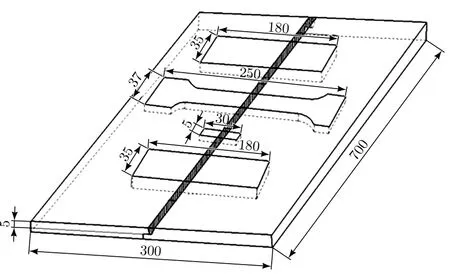

图2 产品焊接结构示意图

1.3 焊接机箱工装设计

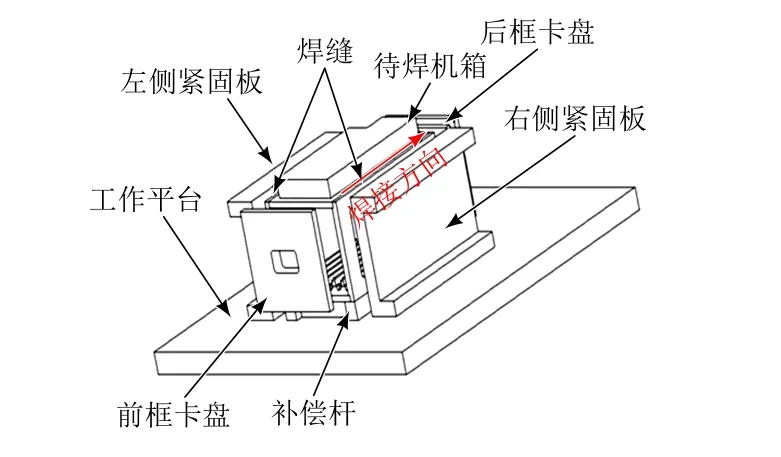

为了保证产品在焊接过程中的稳定性,确保焊后产品内腔精度,控制焊接过程的变形以及提高焊缝质量,需要设计箱体搅拌摩擦焊专用工装进行装卡。箱体工装设计结构示意图及产品装夹方式如图3所示。将待焊机箱置于焊接工装内,使焊缝位于工装表面,左右侧紧固板紧贴机箱前面框和底板侧,再将前框卡盘和后框卡盘装入箱体前后腔侧,最后将补偿杆插入箱体与工作平台缝隙内,以实现待焊箱体的紧固,便于搅拌摩擦焊焊接的实施。

图3 焊接工装设计结构示意图

2 机箱搅拌摩擦焊制造工艺过程

根据硫酸阳极化机箱的结构形式,综合考虑焊缝致密性、机箱使用材料、生产效率及成本等因素,左右侧板与上下盖板间的尺寸精度及配合公差是关系到产品焊后硫酸阳极化处理优劣的关键因素。

2.1 加工流程图

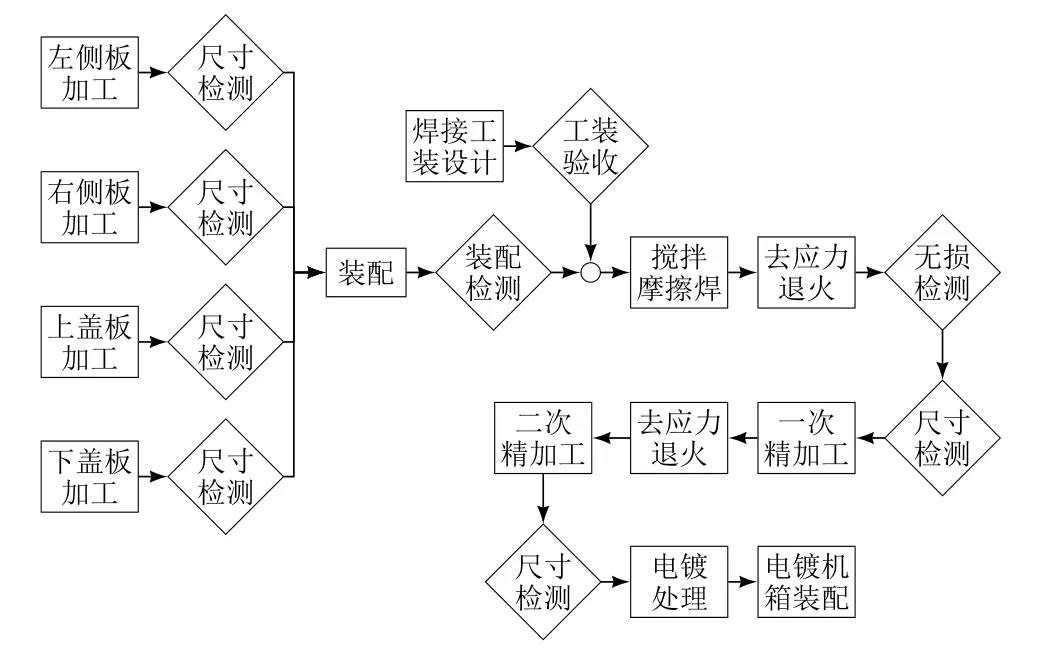

硫酸阳极化机箱加工过程涉及到零件加工、焊前预装配、焊接工装设计、搅拌摩擦焊、去应力退火、精加工、电镀处理等制造过程,产品加工工艺流程见图4。

图4 硫酸阳极化搅拌摩擦焊箱体加工流程图

左右侧板散热齿部位厚度增加至与安装耳齐平,底板厚度增加至11 mm,上盖板厚度也增加至11 mm,前后面框长度增加15 mm,对接焊缝深4.5 mm,锁底搭接台宽4.5 mm(搅拌摩擦焊需进行锁底焊接)。

2.2 零部件的机加工

机箱焊接质量的优劣与零件尺寸加工精度有着重要的关系。要保证焊缝质量,就必须保证待焊零件焊缝处的错变量和粗糙度,错变量需要控制在0.2 mm以下,粗糙度需要控制在1.6 μm以下。同时为了提高产品的装配精度,焊接面限位结构的尺寸公差需控制在0.03 mm以内。此外,为了保证产品焊接质量,待焊部位的平面度不小于0.1,两侧平行焊缝之间的平行度不大于0.1。

2.3 机箱搅拌摩擦焊

根据铝合金机箱搅拌摩擦焊的经验,机箱各侧板之间拼接面的配合公差小于0.1 mm,焊接时搅拌头的转速为600~ 800 r/min,焊接速度为100~300 mm/min。焊前箱体的垂直度控制在0.1以内,机箱各面平面度控制在0.15以内。机箱箱体焊后的垂直度为0.2~0.25,机箱各面的平面度为0.15~0.2。

2.4 焊后热处理

搅拌摩擦焊的产品焊后热处理分为去应力退火和铝合金强化处理2个方面。由于机箱焊后具有较大的内应力,在后续的补充加工过程中容易出现加工变形,因此机箱焊后需要带着焊接工装进行去应力退火,去应力退火温度控制在250°C~320°C,时间控制在9~12 h。

经历搅拌摩擦焊后,箱体在焊接过程中受到热循环作用,使得焊缝组织再结晶,强度下降[9]。为了保证最终的加工状态与产品技术要求的T62状态一致,需要对焊后箱体进行强化处理。强化处理参数为固溶温度520°C~530°C、固溶时间80~90 min、时效温度180°C~200°C及时效时间10~12 h。

强化处理后,箱体各面的平面度与焊后保持一致,垂直度由焊后的0.2~0.25变为0.3~0.35。为了保证产品可补充加工至最终要求的机箱尺寸,在机箱框架固溶后进行垂直度矫形,将固溶后机箱的垂直度0.3~0.35矫形至0.15~0.2。

采用上述设计要求与制造工艺的搅拌摩擦焊机箱在航天产品中已得到成功应用,其实物如图5所示。

图5 搅拌摩擦焊机箱实物图

3 试验验证

根据搅拌摩擦焊焊接机箱的母材选择情况,焊接机箱接头模拟试板母材选择6063–T6,接头模拟试板的参数与机箱焊接参数一致,焊后进行强化处理,强化后按照图6所示的位置进行金相、室温拉伸和室温弯曲的取样。

图6 取样示意图

3.1 焊缝宏观形貌

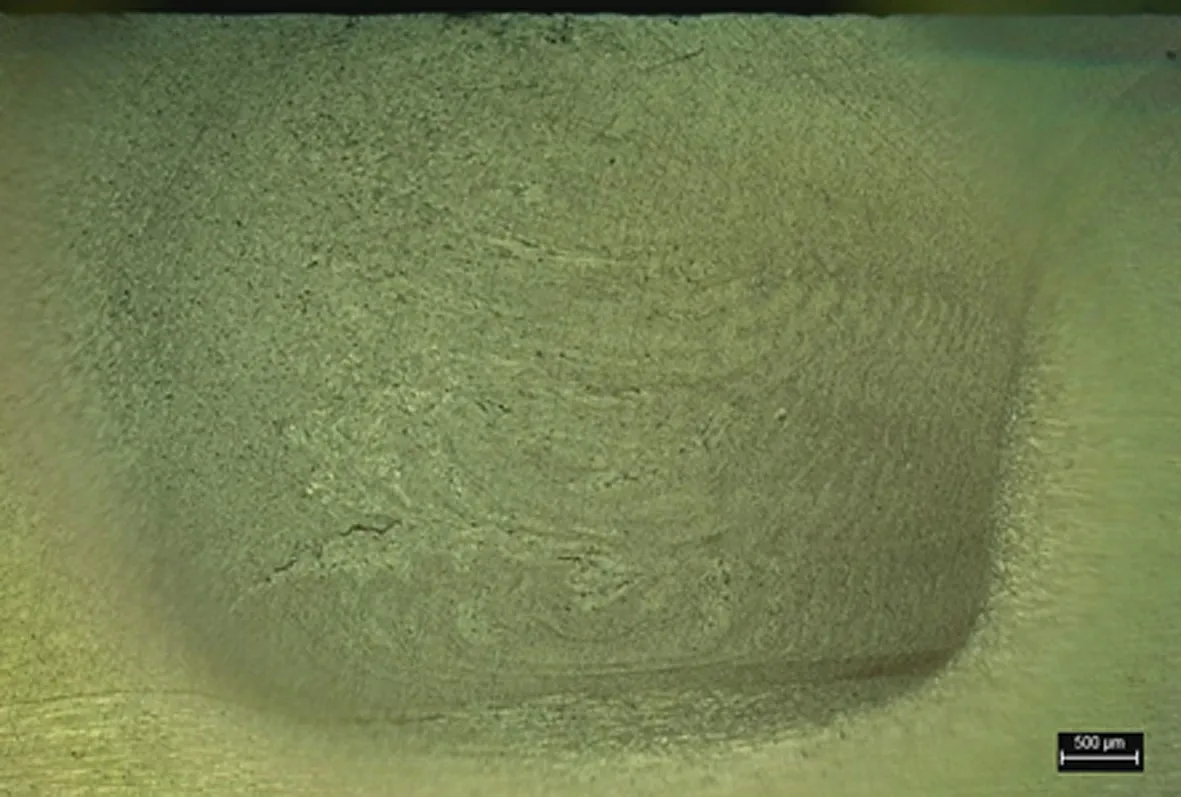

对搅拌摩擦焊焊后的机箱焊缝实物取样进行宏观金相分析,采用keller试剂进行腐蚀,观察焊接接头的焊缝成形状态。宏观金相结果如图7所示。

图7 搅拌摩擦焊机箱焊缝金相图

从图7可以看出,搅拌摩擦焊焊缝焊核区、热机械影响区、热影响区及母材区界面清晰,焊缝结构无弱连接、孔洞、“S”线等缺陷。

3.2 拉伸性能

按照GB/T 2651《焊接接头拉伸试验方法》对拉伸试样进行拉伸试验测试,结果见表1。

表1 拉伸试验测试结果

从表1 可以看出,试样3、试样4 测试的母材抗拉强度约为289.00 MPa,焊缝处有效抗拉强度约为235.54 MPa,焊缝有效的抗拉强度可达母材抗拉强度的81.5%。

3.3 弯曲性能

按照GB/T 2653《焊接接头弯曲及压扁试验方法》对模拟试板进行弯曲试验。在室温下对待测试验件进行正向弯曲,正向弯曲180°后,焊缝接头无裂纹、断裂现象,表明焊接模拟接头的正向弯曲可达到180°。

3.4 产品性能试验

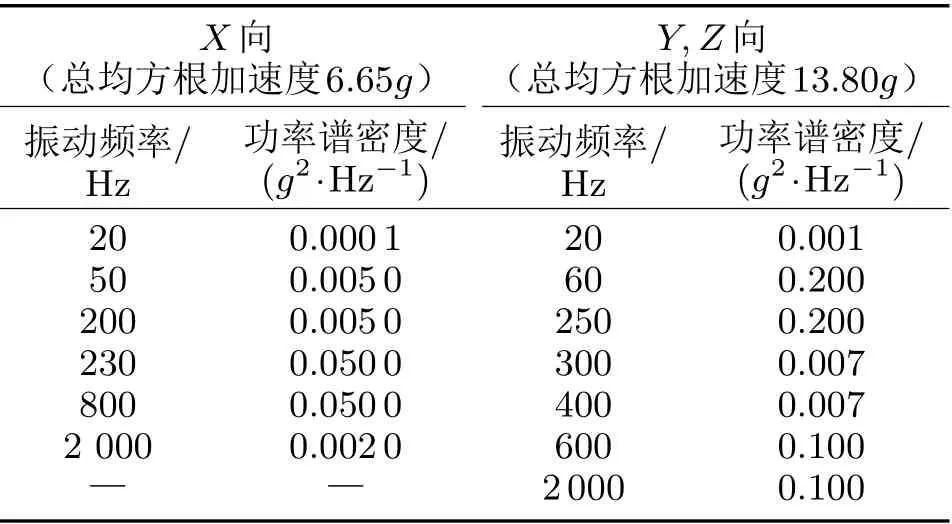

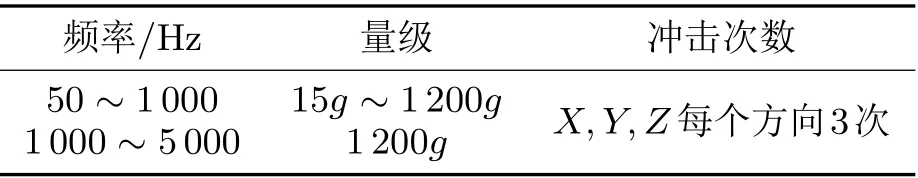

为了进一步验证搅拌摩擦焊机箱的结构强度,按照产品的机械环境试验对产品进行负载试验,试验方法参见GJB 150.15A《军用装备实验室环境试验方法第15部分:加速度》、GJB 150.16A《军用装备实验室环境试验方法第16部分:振动》、GJB 150.18A《军用装备实验室环境试验方法第18部分:冲击试验》等。在加速度试验中,最大轴向加速度为-7g和+21g,最大横向、法向加速度为-30g和+30g。随机振动试验(X,Y,Z向每个方向6 min)和冲击试验条件见表2和表3。试验后焊缝未出现断裂、裂纹、变形等,试验结果合格。

表2 随机振动试验条件

表3 冲击试验条件

按照试验条件对搅拌摩擦焊焊后机箱进行负载功能试验。试验后机箱接头未出现断裂、裂纹、变形等结构性损伤,表明焊接结构接头可满足产品性能要求。

4 结束语

本文以硫酸阳极化机箱为例,对采用搅拌摩擦焊机箱的焊接成型方案进行了论述,这种成型方式在某单位产品中尚属首例。对产品的焊接设计、焊接工装设计、机加工要求、焊接工艺要求、焊后热处理强化要求等5个方面的关键点进行了详细分析。针对研制过程中出现的问题,提出了有效的解决方案。

对焊后的模拟焊接接头进行了宏观金相分析、拉伸性能及弯曲性能试验验证。试验结果表明,模拟焊接接头的抗拉强度超过母材的80%,正向180°弯曲后焊接接头无裂纹、断裂现象。同时,机箱产品按照GJB 150《军用装备实验室环境试验方法》的振动、冲击、加速度等试验条件进行了试验测试,箱体框架焊缝未出现裂纹及断裂的情况,证明了产品焊接结构设计、焊接工装设计以及加工过程控制的可行性。

随着设计和工艺人员的不断深入探索,铝合金硫酸阳极化机箱的焊接结构设计及焊接工艺将会更加合理和科学。