飞机外挂物新型振动试验夹具研究*

2022-02-15王崇哲常选仓

刘 杰,王崇哲,常选仓

(中国电子科技集团公司第二十九研究所,四川成都 610036)

引 言

飞机外挂物(如吊舱)通过吊耳和挂架悬挂在机翼下方挂飞,其振动载荷来源于喷气飞机发动机噪声、外挂物表面的气动湍流、载机的振动以及内部装备和局部气动力,其中外挂物表面的气动湍流是外挂物振动的主要来源[1–2]。振动试验是考察外挂物是否满足挂飞条件的重要试验项目,采用正确的试验方法才能准确模拟外挂物的实际挂飞状态,准确模拟外挂物的飞行状态才不会对设备过考核或欠考核[3],才能对外挂设备的可靠性和安全性进行准确的评估,避免飞行安全事故。

目前,国内针对组合式飞机外挂物挂飞振动试验主要采用以下2种方法[1]:

1)通过刚性结构支撑架单台激励外挂物。此方法是通过龙门式支撑夹具直接将外挂物刚性连接到振动台上[4]。经验证,该方法不适用,试验数据与实测飞行数据相差较大,通常对其环境适应性考核偏严;

2)通过绳索将外挂物柔性悬挂在试验室,两个振动台通过刚性轴将激励传递到外挂物首尾端框,模拟气动湍流对前后两端的影响。此方法只适用于可自由飞行的外挂物[1],并不适用于外挂于机体挂飞的设备。它改变了挂飞型外挂物的实际挂飞装夹状态和固有模态,舱体响应失真。

上述2种常用的工程方法均有各自的优点和不足。鉴于目前还没有一种较为合理的试验方法,因此有必要对组合式飞机外挂物挂飞振动试验方法进行研究,探索一种更接近实际飞行状态的试验夹具和方案。

本文以某吊舱(后面称其为M舱)为对象,对振动试验夹具和试验控制进行研究[5–7]。首先通过有限元仿真,计算吊舱在理想刚性夹具下的随机振动响应[8–9];之后通过优化迭代设计出一种理想的新型“弹性”试验夹具,计算吊舱在该夹具下的随机振动响应,并通过迭代优化筛选出最优的控制点[10];最后对吊舱在两类夹具下的随机振动仿真结果与吊舱在实际挂飞过程中监测的响应进行对比分析,证明新型弹性夹具科学合理,更加符合实际挂飞情况。

1 随机振动条件

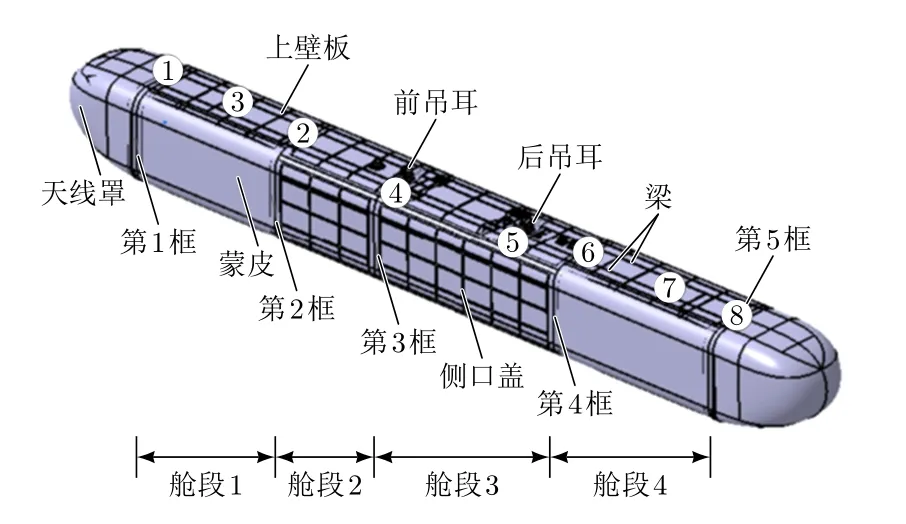

为监测M舱的实际挂飞振动情况,在吊舱内部布置了8个振动测点,24个监测通道。测点位置均在舱体刚度较好的结构件上,具体如图1和表1所示。在吊舱随飞机挂飞2年期间,共采集了29个有效架次中的振动数据,振动采样频率为10 000 Hz。

图1 吊舱振动监测点分布示意图

表1 吊舱振动传感器布置位置

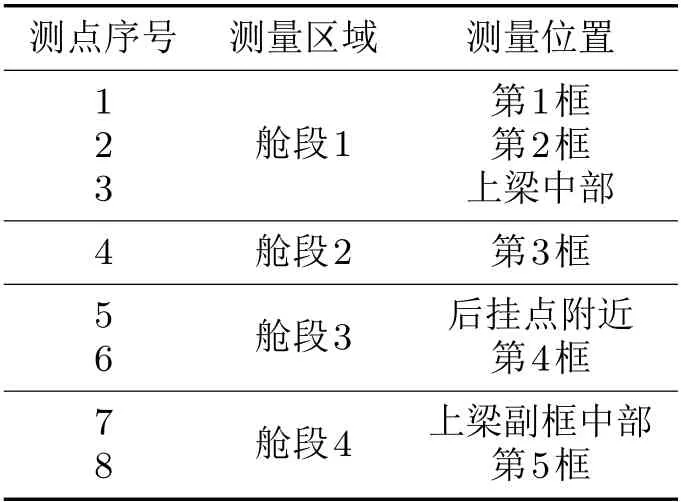

通过分析,29架次的飞行数据基本覆盖飞行包线中的极限状态,因此根据实测数据直接归纳振动环境试验条件,建立动压与振动量值之间的预计模型,计算飞行包线极限状态下最大动压对应的振动量值,作为功能振动环境试验条件。

分析中发现吊舱前部(第1,2,3框)比后部(第4,5框)的整体振动量级低,因此划分为2个区分别进行数据分析和归纳,得到前后区的2个振动条件。由于仿真软件中只能输入一个振动条件,为避免对吊舱欠考核,因此此次仿真中选取了量级更大的整舱后部的振动条件,如图2所示。

图2 吊舱随机振动条件

2 新型弹性夹具设计

2.1 概述

GJB 150.16A—2009中6.4.5.1对飞机外挂物振动试验夹具有明确要求,主要包括以下几点:

1)结构支撑架弯曲振型的模态频率至少是外挂1阶弯曲频率的2倍,且不与外挂物的模态耦合;

2)外挂物、悬挂设备及结构支撑架的组合刚体模态频率应在5 Hz和20 Hz之间,且低于外挂物最低弯曲频率的一半;

3)不要用结构支撑架直接激励外挂物。

因此新型弹性试验夹具的刚度需满足以上要求,同时在试验方法上要采用振动台直接激励吊舱。

2.2 吊舱仿真模型

吊舱舱体整体为梁式结构,方管形截面,通常主要由上下壁板、梁、隔框(第2,3,4框)、端框(第1,5框)、蒙皮、侧口盖、天线罩等组成,如图1所示。这些结构都可以简化为薄壁结构,提取出相应的曲面,后续采用“壳单元”建模,通过调整不同区域壳单元的厚度和材料属性,完成舱体结构仿真模型的建立。

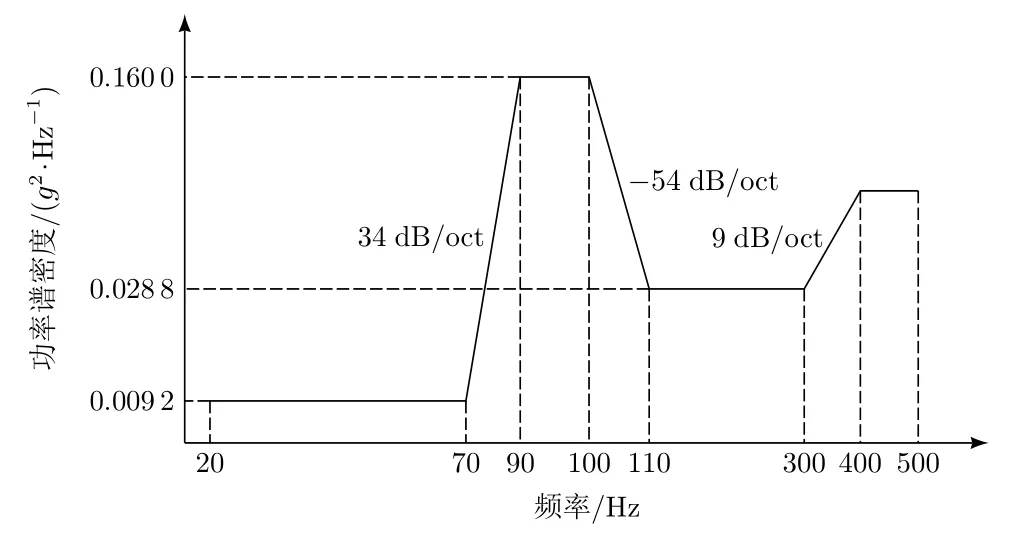

吊舱内部设备种类繁多,外形尺寸及结构特征也不尽相同。由于研究对象是吊舱舱体的响应,因此需对内部设备进行合理简化。经研究和仿真验证,结合仿真软件的特点,将设备简化为外形、质量保持一致的质量块。通过上述简化方法,M舱的最终有限元模型如图3所示。

图3 M舱的最终有限元模型

2.3 吊舱模态分析

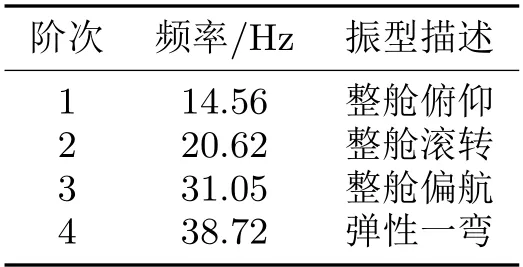

吊舱对外通过前后2个吊耳悬挂,再利用两侧的止摆器施加压力约束其摆动实现安装固定。仿真分析时边界条件简化为:吊耳处约束X,Y,Z三个方向的位移,止摆处约束对应法向方向的位移,最终计算得到M舱的前4阶固有频率(表2),其中第1次弯曲振型的模态频率f1=38.72 Hz。

表2 吊舱模态计算结果

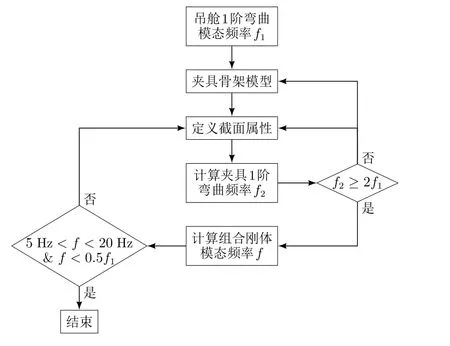

2.6 夹具迭代优化

为使夹具满足2.1节中的相关要求,需对夹具进行迭代优化,优化流程如图6所示。

图6 夹具优化流程图

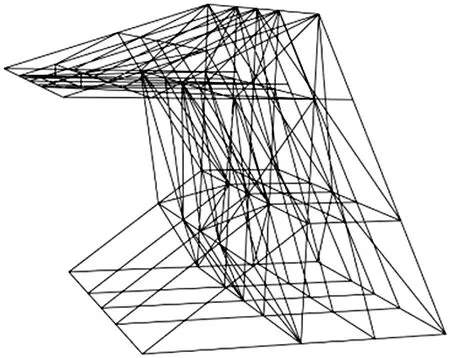

2.4 夹具初始建模与模态分析

本文提出的新型弹性夹具呈“Γ”型,根据这种设想的形态,预先建立一个初始的夹具模型,如图4所示。

图4 夹具初始模型

夹具采用梁单元,对不同位置的梁赋予不同的截面属性,对其底部施加固定约束,计算夹具的固有模态,得到夹具初始模型的第1阶弯曲模态频率f2,判断f2是否满足指标f2≥2f1。

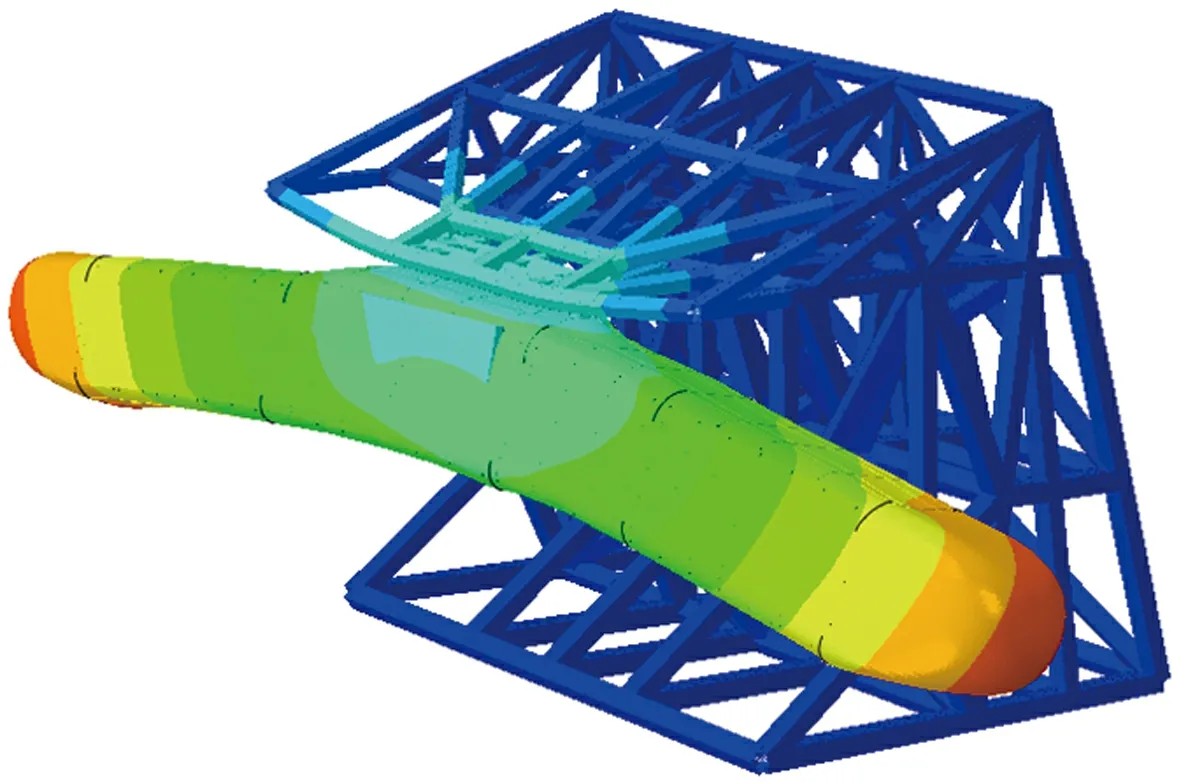

2.5 组合体模态分析

当“Γ”型夹具的第1阶弯曲模态频率f2满足指标f2≥2f1后,按照实际装机状态将吊舱悬挂于夹具上(图5),然后对夹具与吊舱形成的组合体进行模态分析,得到组合体的第1阶模态频率f,判断f值是否满足指标5 Hz<f <20 Hz,且f <0.5f1。

图5 组合体振动示意图

通过多轮优化迭代,得到最终的新型弹性夹具及组合体的前4阶模态(表3),其中夹具的第1阶弯曲模态频率f2= 78.9 Hz,组合体的第1阶模态频率f=8.5 Hz,均满足相关指标要求。

表3 夹具及组合体模态优化结果

3 随机振动响应计算

以图2的振动条件对M舱进行Z向随机振动仿真分析,得到不同类型夹具下吊舱相同位置的响应。

3.1 刚性夹具

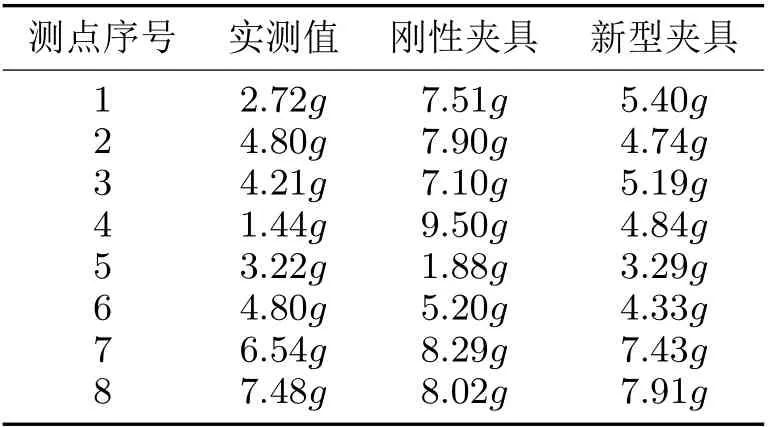

在2.3节模态分析的基础上对M舱进行随机振动仿真分析,以模拟传统试验方法一(即刚性支撑单台振动)。舱体上8个测点的响应加速度见表4,即表中“刚性夹具”对应的数据。

表4 Z 向响应加速度值对照表

3.2 新型夹具

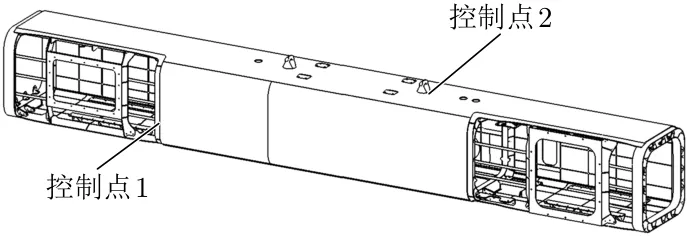

采用2.6节迭代优化后得到的最终新型弹性夹具,对M舱进行Z向随机振动仿真分析。与“刚性支撑单台振动”的控制方法不同,在新型夹具下采用“两点激励”以模拟“双台激励振动”。控制点的选取对振动试验结果有显著影响,通过对控制点的多轮迭代和筛选,得到M舱Z向振动时的最优控制点位置,即2框和后吊耳,如图7所示。

图7 Z 向随机振动最优控制点

仿真模型中吊舱按照真实的挂载方式悬挂于新型夹具上,最终得到M舱在新型夹具上的随机振动响应。舱体上8个测点的响应加速度见表4,即表中“新型夹具”对应的数据。

4 结果对比分析

4.1 仿真与实测结果对比

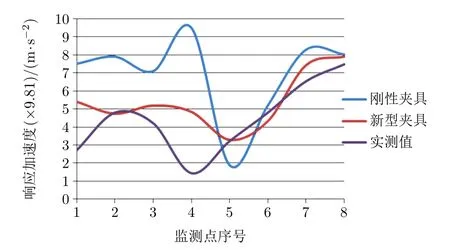

M舱在2种夹具下的Z向随机振动仿真结果与实测数据见表4,其中“刚性夹具”表示“刚性夹具–吊舱”组合的仿真结果,“新型夹具”表示“新型夹具–吊舱”组合的仿真结果。各测点的加速度响应对比曲线如图8所示。

图8 Z 向振动响应加速度对比图

4.2 结果分析

1)从仿真结果与实测结果的对比来看,采用新型夹具得到的吊舱响应更加逼近真实挂飞监测数据,说明新型“弹性”夹具与机翼近似,模拟的振动环境更加真实;

2)从“新夹具”和“实测值”两条曲线对比可以看到,曲线后部(点5—点8)的拟合度更好,前部的仿真值大于实测值,这是因为整舱仿真条件采用了量值更大的吊舱后部振动条件;

3)整个吊舱在实际挂飞时,从前端到后端,其外表面的流场大致是从稳流到湍流的一个变化过程,即气流越靠后越紊乱,对吊舱的振动影响就越大。整个吊舱不同区域的振动量值都是不同的,无论是仿真还是振动试验,都不可能完美模拟出真实的振动环境,振动响应与真实情况必定存在差异。

5 结束语

所有飞机外挂物在研制、鉴定、生产等各个阶段都需要进行挂飞振动试验,因此,振动试验能否真实模拟外挂物的实际挂飞状态,使试验状态接近实际工况至关重要。

本文的研究成果可应用于所有机载外挂物,如电子吊舱、翼尖舱、副油箱、导弹等。本文提出的新型振动夹具提升了振动试验结果的准确性和可信度,弥补了国内现有试验方法的不足,为行业内振动夹具乃至试验方法的改进探索出了一种可行方案。