油田注汽锅炉烟气脱硫除尘系统的设计

2022-02-15李增强张亚琦王伟斌

岩 征,李增强,张亚琦,王伟斌,李 媛

(1.中国石化胜利油田分公司安全环保质量管理部,山东东营 257045;2.中国石化胜利油田分公司技术检测中心,山东东营 257045)

油田高压注汽锅炉多以原油作为基本燃料,原油中含有硫、灰分等杂质,在冷炉启动及正常运行时由于原油燃烧不够充分及缺少烟气治理设施等原因,导致锅炉污染物排放超标,造成大气污染。本文采用双碱法设计了注汽锅炉脱硫除尘装置,确保注汽锅炉的烟气达标排放,保护周边的生态环境,为油田节能减排工作及正常生产运行提供保障,具有较大的经济效益和社会效益。

1 脱硫除尘系统工艺原理

双碱法烟气脱硫除尘技术是指首先应用碱性溶液氢氧化钠作为第一遍脱硫药剂:首先将适当pH值的氢氧化钠碱性药剂通过设备喷洒至脱硫塔中对SO2进行吸收反应,反应后的产物经过药剂再生池,重新生成氢氧化钠碱液药剂以循环使用[1]。工艺主要包含5个部分:①药剂的制备;②药剂的喷淋;③塔内药剂与烟气化学反应;④反应溶液的药剂再生循环;⑤石膏的脱水处理。

双碱法烟气脱硫除尘工艺的反应方程式如下:

脱硫反应:

氧化过程(副反应):

再生过程:

氧化过程:

烟气经过脱硫除尘工艺后,烟气中的硫以亚硫酸钙和硫酸钙的状态析出,接下来将亚硫酸钙和硫酸钙溶液输送至石膏脱水处理系统中进行再生循环[2]。

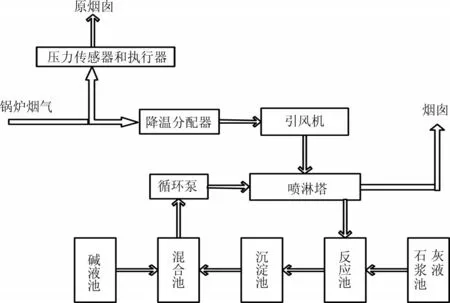

锅炉烟气先经烟道进入降温分配器,再经烟道进入引风机使锅炉保持微正压,再经烟道进入喷淋塔。Na2CO3作为启动脱硫剂一次性加入碱液池内,配制好的碱性溶液直接打入混合液池中,由循环泵将其打入喷淋塔内,与烟气中的SO2充分反应,脱硫、除尘、脱雾后的气体经加热通过烟囱排到大气中,见图1。

图1 工艺流程框图

生石灰则在石灰浆液池中消化成熟石灰,制成20%的石灰浆液,并用泵将其打入到反应池中,使其与喷淋塔内回液反应,将亚硫酸钠和硫酸钠进行还原。为使石灰浆液能够有效地还原硫酸钠和亚硫酸钠,应将反应池的pH值控制在10左右(反应池中采用pH值在线分析仪实时检测反应池的pH值及温度,以此来控制石灰浆液的加入量)。再生的浆液进入沉淀池,反应生成的亚硫酸钙、硫酸钙、石灰渣和未反应的石灰以及脱硫过程中除去的灰尘同时被清除,运至油泥砂贮存场进行干化处理。过滤的清液则回流到混合池中继续循环吸收烟气中的硫氧化物。

2 油田注汽锅炉脱硫除尘系统技术设计方案

针对油田注汽锅炉烟气脱硫除尘状况,本文分步对脱硫除尘装置进行设计。注汽锅炉脱硫除尘系统装置主要由脱硫剂制备系统、烟气系统、SO2吸收系统、脱硫液再生循环系统、脱硫渣处理系统和电气控制系统等六个主要部分组成。

2.1 脱硫剂制备系统设计

脱硫剂制备系统由以下几种主要设备组成:碱液配置池、石灰浆液池、搅拌器、脱硫剂输送泵,见图2。

图2 脱硫剂制备系统

碱性料剂通过运输车或传送带运输至碱液配置池后加水通过搅拌器进行搅拌使pH值达到均匀要求,继而通过药剂输送泵把配置好的碱性药剂输送至喷淋塔中对烟气进行脱硫。

成品石灰料剂通过运输车或传送带运输至石灰浆液池中,后加水通过搅拌器进行搅拌使pH值达到均匀要求,继而通过药剂输送泵输送至再生池中进行脱硫液的再生反应。

2.2 烟气系统设计

烟气系统主要包括烟囱、烟道及烟气通过系统。

热烟气自锅炉出来后通过引风机的动力使烟气通过烟道进入降温系统,烟气降温后经过烟道进入喷淋塔,烟气由塔底向上流穿过喷淋层时,烟气中的SO2等污染物与药剂充分反应吸收[3]。脱硫后的烟气经过除雾器除去水雾后,通过烟道经引风机进入烟囱进行排空。

(1)烟道的设计。这里的烟道部分主要是指自注汽锅炉出口至脱硫塔(烟囱)之间用于连接相关设备的管道,管道内部一律采用专用乙烯基酯树脂鳞片胶泥(附底、表漆)防腐。

烟道直径:Φ700 mm

烟道壁厚:δ6 mm

(2)烟囱及其扶正架。烟囱立于喷淋塔一侧,直接与混泥土地面的预埋件连接,喷淋塔与烟卤之间通过烟道连接。烟卤的直径、壁厚及内外防腐均采用烟道标准执行,其高度可根据对烟气排放高度的要求而定。

(3)前端降温系统。为降低脱硫塔入口烟气温度,在烟气进入脱硫塔的水平烟道上安装降温装置。降温装置是在吸收世界最先进的热交换技术的基础上更新改进、研制开发的一种高效换热设备。高温烟气与水分配系统进行热交换,外部设循环水泵、冷却池、烟气加热器,盘管侧面设导流板;在混配器下面安装电动底流阀,定期排放烟尘。工艺如图3所示。

图3 降温装置示意图

拟采用引风机参数:额定功率15 kW;风量18 226~26 717 m3/h;风压656~1 076 Pa;工作温度250℃;转速1 410 r/min。

2.3 SO2吸收系统设计

SO2吸收系统主要是指喷淋塔系统架构。

(1)喷淋塔的设计。喷淋塔是整个系统的核心,简单的脱硫塔不仅降低维护成本,而且减少易腐蚀点,其系统内部结构主要由喷淋装置、除雾装置、除雾器冲洗器等组成。

脱硫塔技术参数:直径2 m,高度12 m,壁厚6 mm,塔内采用专用乙烯基酯树脂鳞片胶泥(附底、表漆)防腐。

喷淋塔呈圆柱状,内部空间主要用来满足烟气与雾化后的碱液进行反应,所以要求空间通畅。喷淋塔底部为烟气对冲缓冲区,以保证烟气在上行过程中等层压差均匀平稳与喷淋液混合,这部分高度约占整个喷淋塔高度的六分之一,其内部结构主要有底部上侧烟气对冲入口及最底部设有的喷淋液溢流口组成;喷淋塔上部为喷淋后烟气脱水除雾区,以保证喷淋后的烟气在上行过程中快速去除雾水[4],这部分高度约占整个喷淋塔高度的十分之一,主要由脱水除雾器、除雾器喷淋器组成;中间部分为喷淋物化反应空间,烟气的脱硫除尘工作主要在这个空间完成,其内部结构主要为三级九喷头的喷淋装置。

(2)喷淋系统。喷淋塔内部主要是由喷淋系统组成,喷淋系统是烟气脱硫除尘的主要反应基地,由输送管道和喷嘴组成。本方案中采用了三级喷淋的形式,每一级喷淋层对称安装3个锥形喷嘴,形成烟气流通范围全覆盖。喷嘴确保每一级喷淋均能雾化均匀,使烟气中的污染物能够均匀有效地和碱性药剂进行反应,达到脱硫的目的;每一级喷淋层配备一台压力循环泵,保证碱性药剂流经每一级喷淋层的剂量相等。

(3)喷嘴布置设计原理。喷嘴数确定:喷嘴的分布设计基准是在保证覆盖率达到100%的同时,还能使浆液的雾化效果最好,能更加有效地起到脱硫除尘作用[5]。本设计中采用三点对称(各自成120°夹角)的方案,每层设置三个喷嘴,喷嘴成锥形,这种设计雾化效果明显,且覆盖率达到了100%。

喷嘴布局的确定:为提高脱硫塔内喷淋效果,减少喷淋死角,建议脱硫塔装置中的第二级喷淋层(原设备有三层喷淋板)中喷嘴安装角度与一、三层喷淋层相对水平旋转60°(图4~图6)。

由表2可知,16种怪味胡豆样品在风味特征上差异较大,除鲜(f)与油炸(f)以外,其余风味特征均在0.05水平上有显著性的差异,其中豆味的差异与原料有关,甜、辣、咸、麻、胡椒等调料味与配料的比例、添加时间、投放次序有关[26],而烧烤、焦糊则受油炸温度和油炸时间的影响。

图4 三层喷淋板喷嘴布置俯视图

图6 除雾器结构图

喷嘴布置图:

图5 塔板喷嘴布置图

(4)除雾装置。除雾装置是指位于喷淋塔顶层的除雾器,主要用于除去反应烟气中携带的反应液滴,同时降低烟气中的粉尘含量。烟气经喷淋层反应后再流经除雾器时,烟气中的液滴或粉尘由于惯性作用被阻挡而留在旋流挡板上[6]。

除雾冲洗器:除雾器设计了冲洗水,考虑到本装置较小及二次携带,建议除雾器喷水冲洗运行压力为0.02~0.25 MPa,流量4 m3/h(按照2 m3/h设计)。水源由新增加的清水泵(同时提供减温水)提供,一用一备;其目的是除去除雾器旋流板上形成的污垢,确保烟气排放流通。

2.4 循环系统

循环系统主要包括循环池(混合液池、沉淀池、反应池)、循环泵、加药设备、pH检测仪及循环管线,其主要功能是完成对喷淋液科学合理的配制,为喷淋液的循环提供输送途径和动力[7],见图7。

图7 循环系统结构图

2.5 热工自控系统

为了保证烟气脱硫的效果和烟气脱硫设备的安全经济运行,系统配置了热工测量、自动调节、控制、保护及热工信号报警装置系统。

锅炉微正压控制技术:PUC电子监控系统连接锅炉炉膛压力传感器,通过分析传来的信号分别做出对引风机实施风量调节的指令或发出强行开启电动执行器的命令,确保锅炉正常运转。

烟气循环液温度监控:PUC电子监控系统收集安装在锅炉烟气出口端附近和降温器前端之间、喷淋塔与降温器之间、烟卤与喷淋塔之间、喷淋塔循环液回流出口端的四个不同烟气运行通道上的温度传感器,以及安装在循环泵出口端和清水泵出口端的温度和压力传感器等一系列传感器传递的各类信号,通过对一系列信号处理、分析、判断,更好地调整喷淋降温清水泵和循环泵的参数,使其更具有针对性[8]。

烟气压力监控:PUC电子监控系统接收安装在喷淋塔进出口两端以及烟卤排放出口端三个不同烟气运行通道上的压力传感器传递的信号,实时监控和分析压力变化情况,以便更好地调整和优化系统内各个设备的运行参数。

pH值监测:在反应池中安装pH值在线监测仪,确保喷淋液pH值科学合理。

通过以上对系统烟气通道压力、温度变化的科学采集和分析,更好地掌握系统的运行规律,确保脱硫除尘效果更突出[9]。

3 油田注汽锅炉脱硫除尘系统工程实验

在油田注汽站对双碱法烟气脱硫除尘系统的效果进行工程实验验证,并依据验证结果对注汽锅炉脱硫除尘装置进行改进研究。

3.1 脱硫除尘工程实验装置

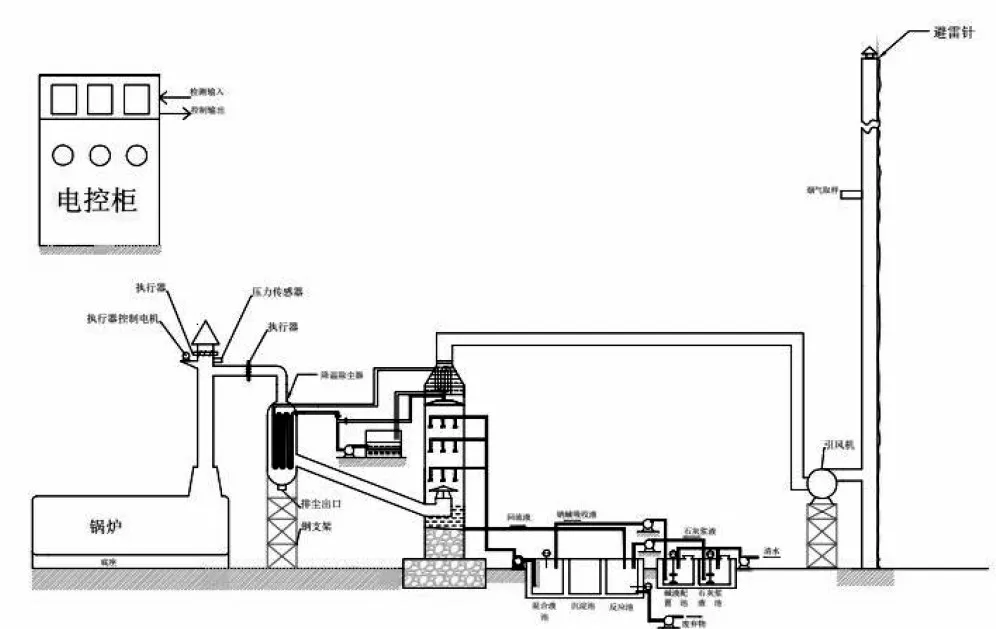

双碱法脱硫除尘装置流程见图8所示。

图8 双碱法脱硫除尘装置工艺流程框图

3.2 脱硫除尘工程实验工艺特点

(1)喷淋塔采用大通道减阻设计结构,排烟通畅,气流流向变化小,阻力较小。

(2)喷淋塔采用美国喷雾系统公司除尘脱硫专用雾化喷嘴,除尘脱硫效率较高(除尘效率≥95%,脱硫效率≥80%)。

(3)喷淋塔采用三级喷淋结构形式,对烟尘浓度适应能力强,可满足冷炉启动或脉冲周期性瞬间排尘浓度较大的工况。

(4)通过电动调节风门的启闭,能方便地将烟气引入“除尘脱硫喷淋塔”中或恢复原来系统。

(5)循环碱液中定期加碱(NaOH或NaHCO3),对于未完全燃烧的油烟治理效果更佳。

(6)洗涤液通过耐腐蚀泵自动循环进行,无外排污水,但应定期补水。

(7)通过改变备用调速风机的转速,改变调速风机的风量与风压,确保燃油锅炉炉膛压力与燃烧状态不变[10]。

3.3 脱硫除尘工程实验测试结果(表1)

表1 脱硫除尘工程实验测试结果

由测试结果可以看出,该双碱法脱硫除尘系统有效减少了排放烟气中的烟尘及SO2污染气体。

4 总结与展望

本文依据双碱法脱硫原理对油田注汽锅炉烟气脱硫除尘装置进行了设计研究,并得出以下结论:

(1)脱硫除尘装置的喷淋塔部分现采用三级喷淋除尘脱硫,该方法具有一定的局限性,药液与烟气中的SO2不能进行充分的化学反应,并随着烟气流速和温度不同,其化学反应的效果不同。

(2)双碱法脱硫除尘效果与碱液的浓度和液气比值有非常大的关联,通过实验结果确定最佳浓度和比值,已达到最佳的脱硫效果。

通过对油田注汽锅炉烟气脱硫除尘技术的设计研究,依据结论及提出的问题进一步对项目进行实验研究分析,建设适于稠油油藏开发的注汽锅炉烟气脱硫除尘综合处理装置,建议进一步扩大开展现场试验,为稠油热采工艺的工程实施提供技术支持。