双还原剂体系在化学镀中的应用研究

2022-02-15木梦宁韩尚辰李超雄

木梦宁,韩尚辰,李超雄,李 冰

(1.合肥工业大学化学与化工学院,安徽合肥 230009;2.天能电池(安徽)有限公司,安徽界首 236516)

化学镀技术在印制电路板、五金家电、电子产品、特殊功能器具等方面应用广泛。不同品类的产品对镀层种类、镀层成分的要求各不相同[1]。为满足高端电子产品、精密功能器件对镀层的性能要求,双金属合金、金属-非金属合金等多元合金镀层的应用越来越多。Cu、Ni、Co、Ag、Pd、Sn以及Au等是化学镀常见的金属元素,化学镀多元合金以两种或两种以上金属元素的合金化镀层为主,例如,以Ni-P镀层为基础发展的Ni-W-P[2]、Ni-Cu-P[3]、Ni-Co-P[4]、Ni-Co-B[5]等化学镀种,三种以上多元合金镀层在硬度、耐磨性和耐蚀性等方面具有较大幅度提升。近年来,金属掺杂多元非金属元素的合金材料也引起了重要关注。

金属掺杂多元非金属元素的合金材料,最常用镀种为Ni-P-B。早在1986年,已有文献报道了使用二甲胺基硼烷(DMAB)加入次磷酸盐化学镀镍体系,成功制备Ni-P-B合金镀层[6]。Ni-P-B合金性能类似Ni-P,具有高硬度、耐磨性及电磁性能等,适量B元素的加入能够降低镀层P含量,提高镀层硬度、耐蚀性[7-8]。

多元合金镀层特性与镀层中非金属元素含量密切相关,化学镀合金镀层的非金属元素含量及种类基本取决于还原剂的选择,采用次磷酸钠作为还原剂能够为镀层引入P元素,DMAB作为还原剂能够为镀层加入B元素,水合肼、抗坏血酸等还原剂的反应无明显非金属元素掺杂。基于此,本文探讨使用不同还原剂复配,在多种化学镀体系中实现P、B元素与金属共沉积,用以制备不同性能需求的镀层。

1 实验及表征方法

1.1 样品制备

纯铜片(2 cmϕ3 cm)为基材,除油、微蚀、活化后进行化学镀步骤。

化学镀钯:主盐硫酸钯,乙二胺、乙二胺四乙酸为络合剂,碘酸钾为稳定剂,还原剂为DMAB和次磷酸钠。

化学镀钴:主盐水合氯化钴,酒石酸钾钠为络合剂,碘酸钾、硝酸铅为稳定剂,还原剂为DMAB和次磷酸钠。

化学镀镍:主盐硫酸镍,乙酸钠、丙酸、丁二酸为络合剂,碘酸钾为稳定剂,配置次磷酸化学镀镍液,重点考查甲酸钠对施镀过程及镀层的影响。

1.2 测试内容及方法

使用EDS(FESEM;ZEISS SU8020)对镀层的表面形貌、元素种类及含量进行基本确认,利用XPS测试及窄谱解析对不同镀层的元素价态进行详细分析。

利用XRD(X′Pert PRO MPD、铜Kα辐射,λ=1.540 6)对化学镀钯合金镀层进行结构分析,对比不同成分镀层的结构差异。利用SEM对化学镀钴合金镀层进行形貌分析,对比不同成分镀层的形貌差异。

利用XPS(Thermo,ESCALAB250Xi)对合金元素的存在进行验证,特别对非金属元素的存在及价态进行详细分析。

2 结果与讨论

2.1 化学镀Pd-P-B

分别单独采用DMAB和次磷酸钠得到了Pd-P及Pd-B镀层,两种还原剂复合使用得到Pd-P-B镀层,三 种镀层XRD谱图对比如图1。

图1 铜基材化学镀Pd-P合金、Pd-B合金、Pd-P-B合金XRD图Fig.1 XRD patterns of electroless plating Pd-P alloy,Pd-B alloy and pd-P-B alloy on copper substrate

从Pd-B、Pd-P、Pd-P-B合金的XRD谱图可以看出,掺杂非金属元素P、B对钯合金的结构产生了不同影响,Pd-P与Pd-P-B合金峰形更平滑,说明其更趋向于非晶态,Pd-B合金相比其他两组分,出峰更明显,更趋近于晶态。这可能是硼与磷的原子半径相差较大的原因导致的,因为结构改变,相对Pd标准样品来说峰位置发生了偏移。

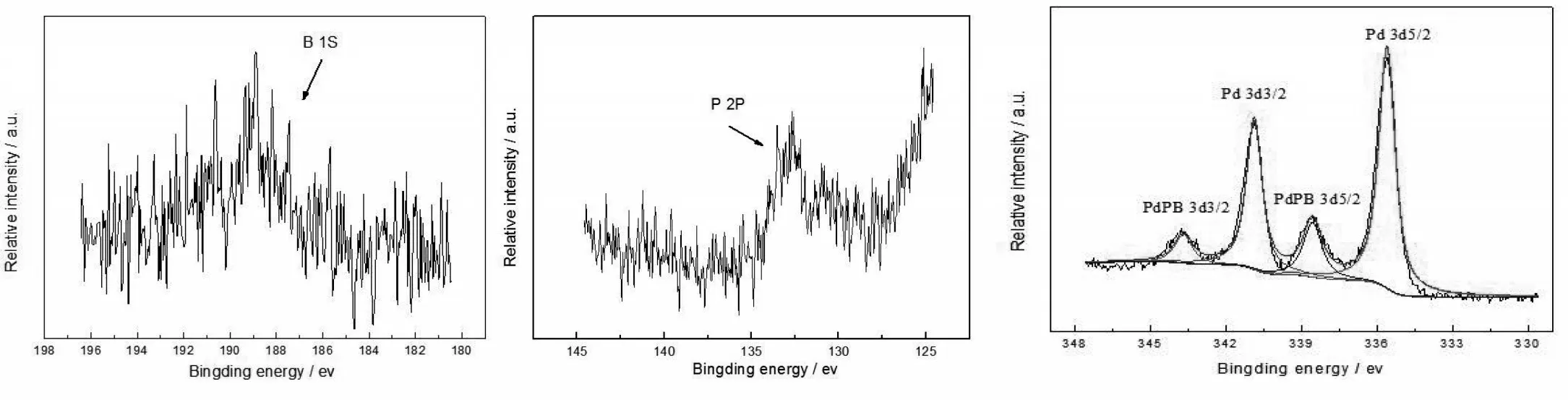

利用XPS对Pd-P-B合金元素价态进行分析,得到谱图如图2所示。

图2 化学镀Pd-P-B合金中B、P及Pd元素的XPS图Fig.2 XPS of elements B,P and Pd in electroless plating Pd-P-B coating

Pd-P-B合金的XPS测试结果验证了P、B元素的存在。由于含量较低,对P、B谱图的详细解析意义不大,故不做分峰处理。Pd元素作为镀层主元素,进行分峰解析可以看出所含Pd元素峰的位置偏移纯Pd 3d5/2峰位(335.20 ev CAS:7440-05-3),非金属元素的加入,在高能位出现明显不同于单质Pd的卫星峰。这与常规金属合金化后的价态变化趋势一致。

除两种还原剂比例对镀层中非金属元素有决定性影响之外,镀液中还原剂总量以及金属Pd2+浓度也会对非金属元素的掺杂有较大影响,例如图3,显示了镀层中P元素与还原剂总量及金属Pd2+浓度的关系。

图3 还原剂总量和钯离子浓度对镀层磷含量的影响Fig.3 Effects of total amount of reducing agent and palladium ion concentration on phosphorus content of Pd-P coatings

图3中横坐标5、10、15分别代表了还原剂浓度总量为5 g/L、10 g/L、15 g/L。而图线所代表的钯离子浓度已经在图中标出。由图可以很轻松得出随着还原剂浓度的提升,磷含量也会升高;而随着钯离子浓度的升高,磷含量会下降。磷含量的极值分别为最高8.75%,最小2.34%。

2.2 化学镀Co-P-B

分别单独采用DMAB和次磷酸钠得到了Co-B及Co-P镀层,两种还原剂复合使用得到了Co-P-B镀层,图4为三种镀层的SEM图。

图4 化学镀Co-B、Co-P及Co-P-B镀层的SEM形貌Fig.4 SEM of electroless Co-B,Co-P and Co-P-B coatings

如图4所示,Co-P合金镀层形貌与常见Ni-P合金镀层类似,表面具有比较均匀的胞状结构。Co-B镀层表面细化,胞状结构减少。Co-P-B镀层表面平滑,未观察到颗粒或胞状结构,这与文献报道的Ni-P-B镀层结构随P、B元素含量的变化规律一致。由于少量B元素在镀层中以共晶形式存在,镀层细化,B元素含量增加,镀层向微晶结构转化,微观形貌为微晶与非晶混合的胞状结构。

对Co-P-B镀层进行元素组成及价态分析,结果如图5所示。

图5 化学镀Co-P-B样品P、B、Co元素XPS谱图Fig.5 XPS spectra of P,B and Co elements in electroless Co-P-B coating

Co-P-B合金的XPS测试结果证实了P、B元素的存在,并且在三种元素的窄谱分峰结果中都出现多种不同的元素价态结构,这一结果进一步证明了Co-P-B合金中三种元素是以共晶形式存在,镀层具有非晶态的结构特点。在Co元素的窄谱分峰结果中出现了较高价态的峰,可能是镀层后处理不当造成,其峰位置与Co(OH)2接近,故而用Co(OH)2的名称进行标注。

2.3 化学镀镍

在上述实验过程中,同时发现了甲酸盐可以作为化学镀钯的还原剂,次磷酸盐和甲酸盐进行复合使用能够调控化学镀Pd-P合金中P元素的含量并影响镀层晶型[9]。有此发现后,我们尝试使用甲酸盐降低化学镀Ni-P合金镀层中P元素的含量。实验发现,在次磷酸化学镀镍体系中,添加少量甲酸盐即对镀层磷含量产生较大影响,如图6所示。

图6 甲酸钠用量对化学镀镍磷合金磷含量的影响Fig.6 Effect of sodium formate content on phosphorus content of Ni-P

图6显示了甲酸钠对化学镀镍磷合金磷含量的影响。随着甲酸钠的用量增加,合金磷含量不断下降,当甲酸钠的浓度为4 g/L时,磷含量已经降至1.32%,达到了超低磷的水准。但是,当镀液中加入甲酸盐之后,沉积速率明显下降。在所示范围内甲酸盐浓度越高,沉积速率降低越明显。在镀液中进行的反应如下[10]:

活泼原子H吸附在金属电极表面,原子H相互结合则生成H2,原子H与Ni2+结合则还原出金属Ni:

另外,P的析出反应是由H2PO2-和原子H的结合产生:

结合文献分析及次磷酸反应机理,推断在此镀液中,甲酸根起到了络合剂作用,甲酸盐的加入降低了镀液中活性Ni2+浓度,次磷酸氧化反应(1)速率降低,产生的原子H主要参与反应(2)和(3),因此造成了沉积速率和镀层磷含量同时降低的情况。

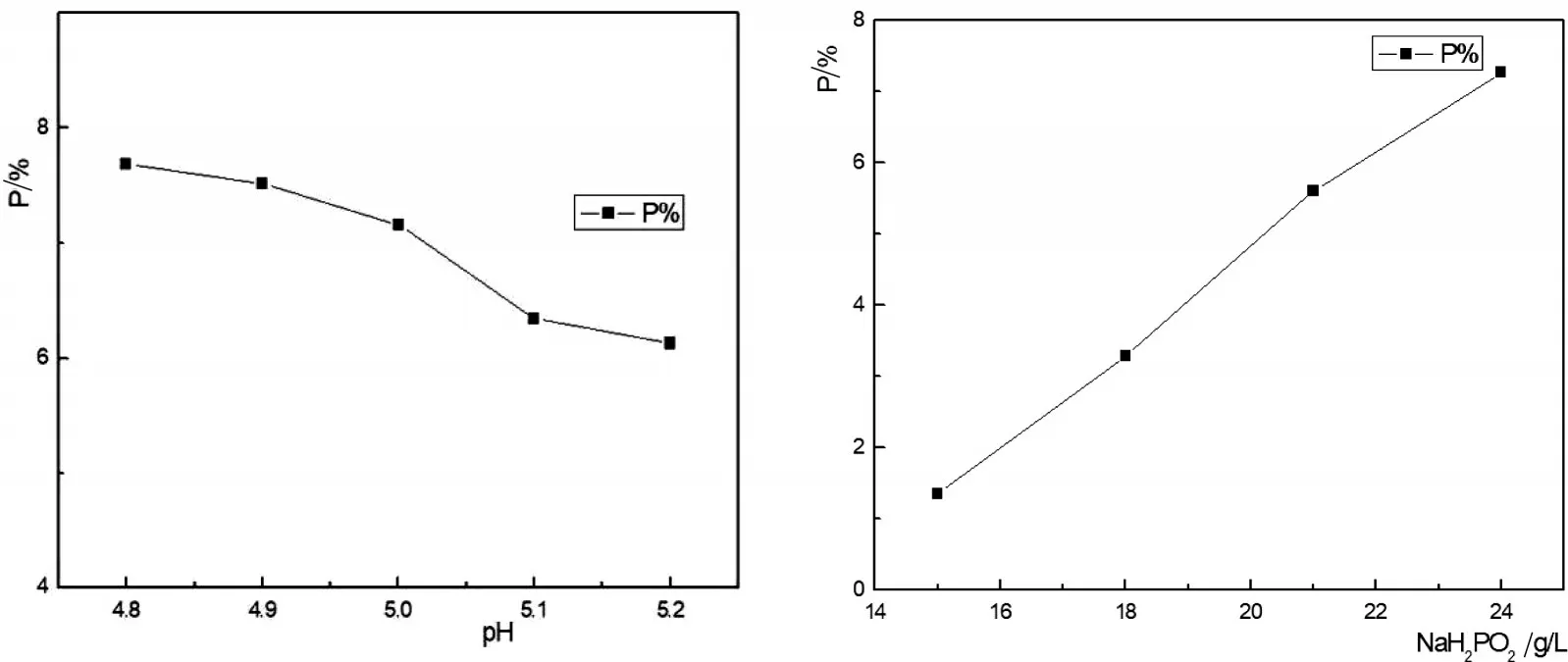

在实验过程中还发现,施镀工艺条件如溶液pH值和次磷酸浓度变化也对镀层中P含量起到较大影响,如图7所示。

图7 pH及次磷酸浓度对镍磷合金磷含量的影响Fig.7 Effect of pH and hypophosphoric acid concentration on phosphorus content of Ni-P

在化学镀镍溶液pH低于4.7时镀层沉积速率不足,pH超过5.1时镀液稳定性降低。在实验范围内,随着pH的升高,磷含量会有所下降。pH从4.8升高到5.2,磷含量从7.69%下降到6.13%。从图7可以看出,次磷酸钠的用量对合金磷含量具有较大的影响。次磷酸钠用量很低时,镀速很慢,但磷含量很低;次磷酸钠用量高时,磷含量也会跟着提高。从15 g/L增加到24 g/L时,磷含量从1.35%增加到7.27%,产生这种影响的原因是镀液中次磷酸浓度的提高,使得反应(4)在跟反应(2)(3)的竞争中能够得到更多的活性原子H,因而产生了更多的P掺杂在镀层中。

3 结论

通过还原剂复配的方式进行了化学沉积Pd-P-B合金、Co-P-B合金,次磷酸钠和DMAB两种还原剂在镀液中共同反应,使非金属元素P、B在镀层中共混,镀层呈现非晶态结构。在化学镀镍中通过加入甲酸盐、控制pH值以及调整次磷酸用量的方法可以使镀层磷含量在1.35%~7.69%之间变化,其变化规律能够用次磷酸反应的质子氢理论进行合理解释。