三类典型一次性外卖餐盒的全生命周期评价

2022-02-15李德祥叶蕾支朝晖金征宇缪铭

李德祥,叶蕾,支朝晖,金征宇,缪铭,*

(1.江南大学食品与技术技术国家重点实验室,江苏无锡 214122)

(2.江苏龙骏环保实业发展有限公司,江苏常州 213003)

近年来,网络电商和餐饮外卖行业的快速发展给人们的生活带来了极大的便利,但造成的污染问题也逐渐凸显,引起了社会广泛关注。据统计,国内四大网络订餐平台每天销售 2000万份外卖,每单消耗 2个一次性餐盒共需超4000万个(1年146亿个),每单消耗1个塑料袋(按0.06 m2计),每天所用塑料袋可覆盖 1.20×106m2;每年茶饮塑料吸管约 4.60×1010根(3×104t);每年产生一次性餐盒和塑料袋废弃垃圾2.0×106t以上。大量一次性塑料餐盒垃圾不仅消耗不可再生资源且难降解,掩埋或焚烧的废弃物处理方式将造成土地、水和空气污染,严重威胁生态环境和人类健康[1,2]。塑料树脂极易在接触食品后发生组分迁移,通过饮食不断在人体内蓄积,进而产生各种毒性效应危害健康,如塑料微粒经过食物链层层传递进入人体。同时,为了提升加工适应性,树脂加工常添加双酚类、聚酯类、环氧酯类增塑剂,也容易引发食品安全问题。为了应对塑料白色污染,“限塑”刻不容缓,全球各国不断推出“限塑”政策。欧盟2021年颁布“禁塑令”,禁止或限用棉签棒、吸管等十种一次性塑料制品;法国禁止使用一次性餐盒,并要求碗、碟、杯、叉等一次性餐盒必须用基于生物的原料制作;2020年我国政府发布《关于进一步加强塑料污染治理的意见》和“双碳”战略目标,有力有序有效治理塑料污染,努力建设美丽中国。随着绿色环保材料的不断发展,聚乳酸、热塑淀粉等材料不仅具有优良生物可降解性能,而且拥有良好的物理机械加工性能,成为一次性塑料餐盒研发的主要替代产品[3-6]。本文采用生命周期评价(LCA)对生物降解材料聚乳酸、热塑淀粉进行环境风险评价,并将其碳排放当量和能源消耗参数与聚丙烯(PP)进行比较。基于该环境评估结果,对外卖餐饮行业的食品餐盒包装的绿色加工、可持续设计提供参考,使产业链的行为更符合绿色发展的原则,最大程度地减少环境影响。

1 材料与方法

1.1 方法及评价标准

LCA方法涉及对功能单元开发中从摇篮到坟墓所有流程的考虑。一次性餐盒生命周期包含以下三个阶段:原料的提以及塑料母粒生产、餐盒生产加工、餐盒的使用和废弃。LCA的主要目的是确定产品整个生命周期的整体能源、材料、废物和排放影响,以及确定间接环境影响的分析[7,8]。

1.2 功能单元和系统边界

1.2.1 功能单元

以1000个容量为650 mL的一次性外卖餐盒为功能单元,适用于水饺类、煎炸类、简餐类、粉面类外卖包装。该型号餐盒使用范围最广,最具代表性。

1.2.2 系统边界

如图1所示,一次性餐盒生命周期可分为三个阶段,“摇篮到门”、“门到门”、“门到坟墓”。从“摇篮到门”包括原材料的采集,塑料母粒的合成,产品加工合成直至出厂。“摇篮到门”阶段,PP的生命周期流程始于原油的萃取和裂解,原油经萃取后首先要经过蒸馏,轻油采用常压蒸馏、重油使用减压蒸馏。蒸馏后的产物经过蒸汽裂解得到丙烯,产物丙烯经过纯化后聚合得到最终产物PP[9,10]。PLA的生命周期始于玉米的栽培、收获,收获后的玉米经过干燥、研磨后经过淀粉分离并转化为葡萄糖,并所得葡萄糖转化为乳酸并通过丙交酯生产,聚合成PLA[10,11]。原淀粉通过增塑剂和裂解剂的协同作用,在含有一定水分的条件下经高温塑化,得到TPS,该过程发生颗粒破碎、氢键削弱、淀粉部分降解[12]。为提升TPS机械性能,常将其与别的可降解聚合物共混,于高温挤出形成树脂[13]。“门到门”阶段一次性餐盒生产包含原料预处理和二次加工成型。母粒在筒体和螺杆的作用下熔融挤出,经辊压作用压延形成片材,片材经过适当模具二次冲压成型得到不同大小和形状的餐盒。“门到坟墓”阶段包括一次性外卖餐盒的使用和废弃两个过程。

1.3 数据来源及处理

1.3.1 原料获取阶段(摇篮到门)

塑料餐盒从摇篮到门的过程包含原材料采集、加工和树脂挤出过程。生命周期清单的数据来源于文献,其中PP[14-16]、PLA[10,17]、TPS[18]。三种树脂挤出所需设备消耗的电力的能耗源于文献[10,14,19]。

1.3.2 制品生产阶段(门到门)

以上三种树脂的加工和二次成型包括塑料片材的挤出和餐盒热成型排放和能耗数据。本研究采用比热、温差和熔化热值计算,参考公式:

式中:

L、W、T——聚合物片长、宽、厚;

ρ——PLA、PP、TPS的密度;

cp——聚合物的比热;

ΔT——聚合物片材与热成型设定温度之间的温差;

ΔHf——材料的熔化热。

树脂二次成型的数据来源于文献[10,14,18,21]。

1.3.3 废弃物处理阶段(门到坟墓)

本文考虑了以下运输方式和距离:对于原材料和包装,使用 Ecoinvent数据库中的数据[22];假设使用32 t的卡车运送150 km;对于废物处理过程所涉及的运输,假设使用一辆32 t卡车运送50 km。垃圾焚烧的温室气体排放估算方法参考IPCC。一次性餐盒垃圾焚烧的温室气体排放总量包括两个部分,即矿物碳焚烧造成的直接碳排放和企业在垃圾装运过程电、热引起的碳排放。

一次性餐盒焚烧温室气体排放和火力发电产能数据通过公式1至3[23]计算获得。如公式1所示,焚烧净排放量EI由两部分构成,一是垃圾焚烧直接造成的排放Ei,另一部分则是发电减排量Ee,三者单位均为吨。其中,Ei和Ee则分别根据公式2和3进行估算。垃圾焚烧再生电能计算方法见公式4。

式中:

EI——焚烧净排放量,t;

Ei——垃圾焚烧直接造成的排放,t;

Ee——发电减排量,t;

ADe——生活垃圾焚烧发电上网电量,MWh;

ξ——热效率,本文假设为20%,

ζ——厂用电率,本文假设为20%。

1.3.4 生命周期环境影响评价

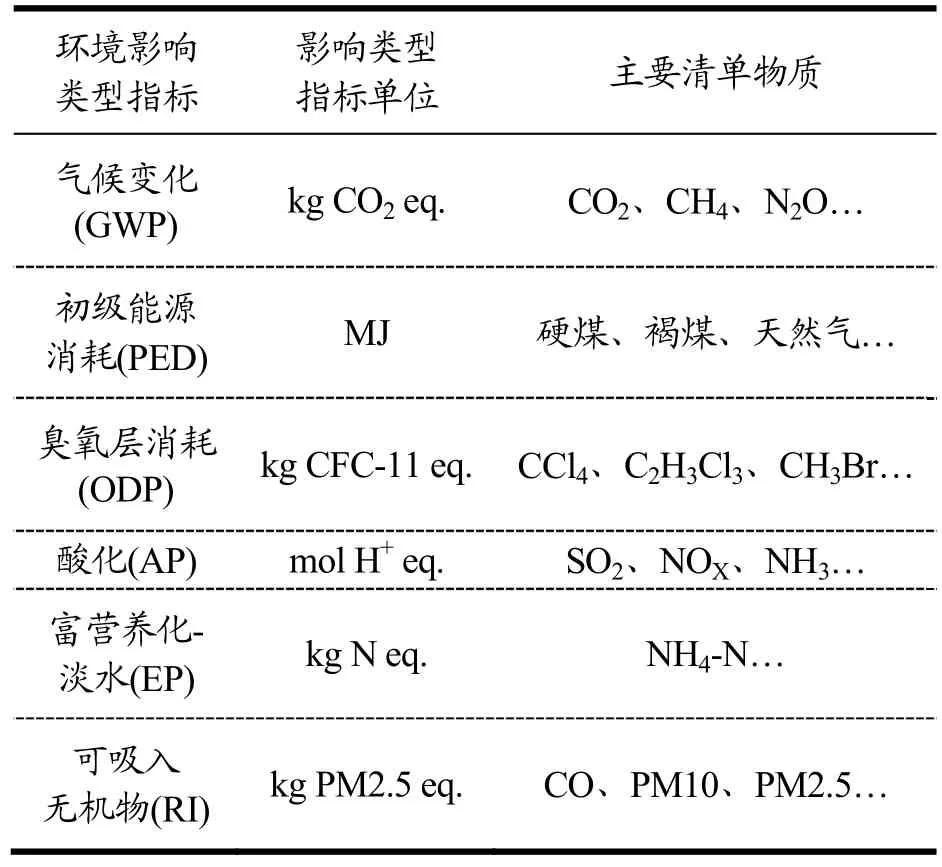

如表1所示,环境属性统计指标包括全球气候变化(GWP)、初级能源消耗(PED)、臭氧层消耗(ODP)、富营养化-淡水(EP)、酸化(AP)、可吸入无机物(RI)在内的六种环境影响类型。生命周期环境影响评价数据源于文献,其中PP[12,18]、PLA和TPS[8,15]。

表1 生命周期评价环境影响类型Table 1 Life cycle assessment of environmental impact types

2 结果与讨论

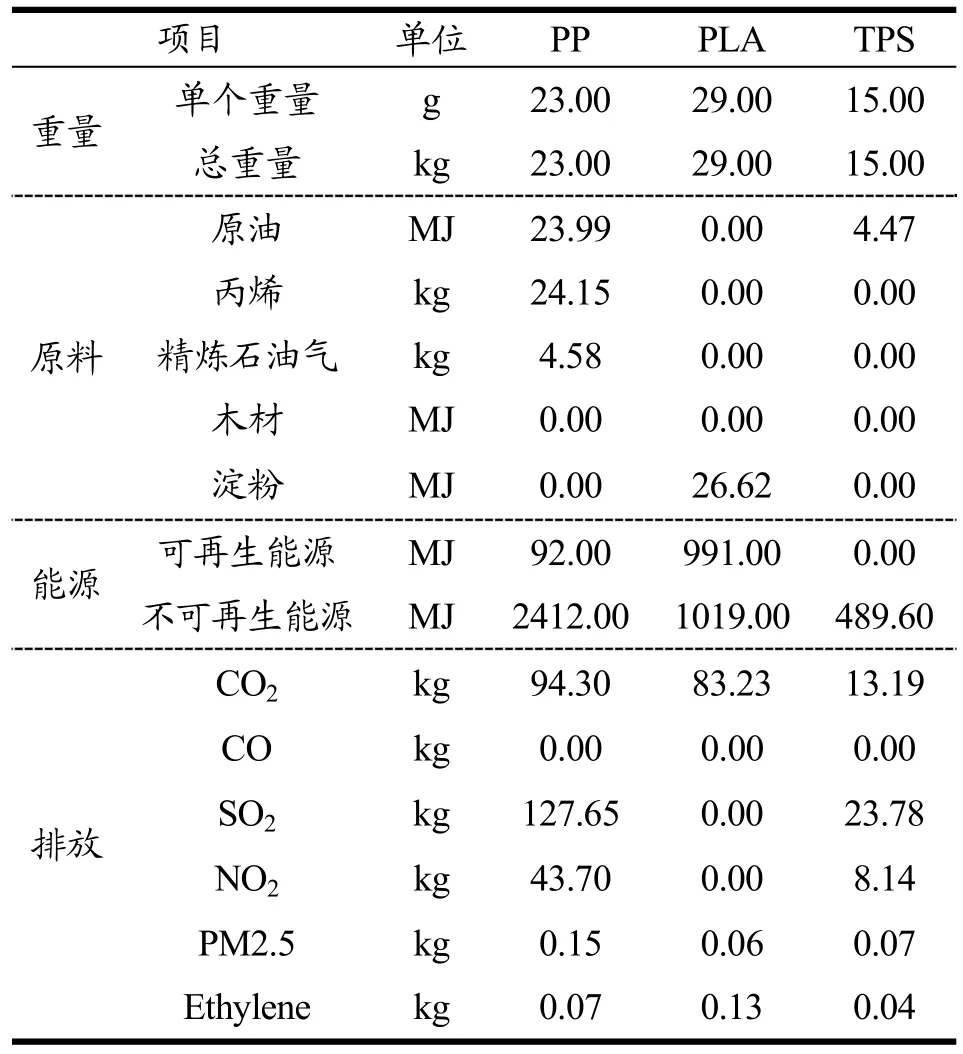

表2 三种一次性餐盒生命周期清单一览Table 2 Life cycle list of three types of disposable lunch box

2.1 生命周期清单

如表2所示,根据PP、PLA、TPS三种一次性餐盒的生命周期清单数据,可从资源、能源、污染物排放三个层面进行对比论述,得出结论如下:资源使用方面,作为生物基塑料的PLA和TPS原料来源可再生,其应用可显著减少不可再生石化资源消耗,与使用PP相比分别节省23.99、19.52 MJ原油,24.15 kg丙烯和 4.58 kg精炼石油气的消耗。能源方面,TPS较PP和PLA节省了1922.40、529.40 MJ的不可再生能源。污染物排放方面,TPS较PP减少了103.87 g SO2、35.56 g NO2。

2.2 环境影响评价

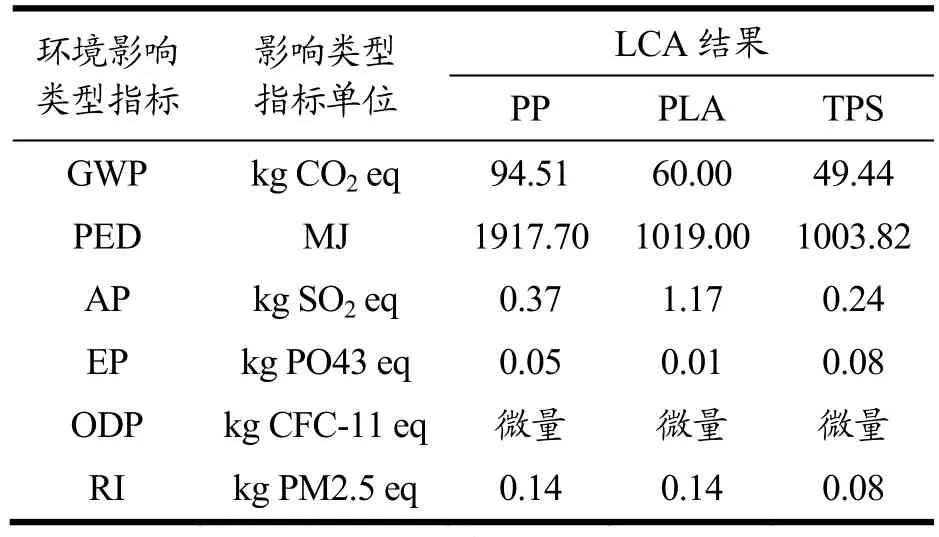

表3 三种一次性餐盒生命周期环境影响评价Table 3 Environmental impact assessment for the life cycle of three disposable lunch boxes

如表3所示,TPS餐盒的气体排放值(GWP),初级能耗值(PED)、酸化(AP)等主要指标均低于PP和PLA,在三种材料中环境影响最小。GWP分别降低 45.07、10.56,PED 分别降低 913.88、15.19,(AP)较PP由0.24减少至0.13。(GWP)和(PED)两项指标可反映材料全球变暖潜力和能源消耗情况。由表中数据可知,生物质降解材料PLA、TPS能耗低,环境影响小;PP一次性餐盒能耗高,过程累积环境影响大,一次性餐盒领域的使用应制止。TPS在环境影响上显著优于PP,在不考虑回收和堆肥情况环境影响略优于PLA,总的来说,生物质降解材料PLA、TPS具有能耗低、对环境影响小的优势,是一次性餐盒的优良替代材料。PLA受高成本、废弃物难以满足堆肥条件等因素限制,可降解优势难以体现。

2.3 碳足迹和能耗累积评价

三种一次性餐盒“摇篮到门”、“门到门”、“门到坟墓”碳足迹和能耗数据如图3所示,可得如下结论:“摇篮到门”阶段,TPS餐盒的碳排放较PP和PLA分别降低47.70%、40.60%;“门到门”阶段,TPS产生了11.00 kg碳排放,低于PP和PLA;“门到坟墓”阶段,1000个PP、PLA、TPS餐盒焚烧分别排放73.67、29.70、38.40 kg CO2。综合三个阶段,TPS餐盒的累计碳排放仅为 98.84 kg,与 PP和 PLA餐盒相比,分别减少46.90%和28.30%。PP、PLA、TPS三个阶段的累积能耗分别为4949.96、1294.22、679.02 MJ。“摇篮到门”阶段,TPS能源消耗最少,仅为485.60 MJ。“门到门”阶段,TPS消耗679.02 MJ能源,较PP和PLA低2395.85、83.21 MJ。“门到坟墓”阶段,1000个 PP、PLA、TPS一次性餐盒垃圾焚烧发电产能分别为60.77、7.85、10.44 MJ。三种餐盒能耗主要发生于“摇篮到门”阶段,占总能耗50%~80%。

3 结论

本文评价了PP、PLA、TPS三类典型一次性外卖餐盒的环境影响,通过构建一次性塑料餐盒从摇篮到坟墓全生命周期评估模型,比较原料获取阶段、制品生产阶段、废弃物处理阶段的碳排放当量和能源消耗参数。三类典型塑料餐盒的碳排放当量在原材料获取和废弃物处理阶段最大,而资源和能源消耗则主要发生在原材料获取和产品生产阶段。其中 PP餐盒在几乎所有的影响类别中贡献最高,累计排放 186.18 kg CO2,消耗能源4949.96 MJ;而TPS餐盒累计释放98.84 kg CO2,消耗679.02 MJ能源,与PP和PLA餐盒相比碳排放低46.90%、28.30%,节省能源4270.94 MJ、615.20 MJ。TPS作为一种新型的生物基替代材料成本低、环境影响小,故在减少塑料环境污染、助推国家双碳目标潜力巨大,但其机械强度的不足、阻水性差、绿色增塑剂的选用等问题仍有待进一步解决,尤其需要加强可循环、易回可降解产品研发,降低应用成本,有效增加绿色产品供给,例如在满足食品安全性、成本经济性、绿色环保性的同时也需对包装材料本身进行功能化设计,包括阻氧阻湿、耐油耐温、热密封、抗菌、耐冷冻保藏等多样化、个性化的消费需求。