毛/涤混纺织物一浴法染色工艺探究

2022-02-15曹秀明袁久刚范雪荣

杨 强,曹秀明,袁久刚,范雪荣

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122; 2.江苏阳光集团,江苏 江阴 214426)

毛/涤混纺织物具有手感柔软、呢面挺括、吸湿透气等优点,是一种深受市场欢迎的面料,常用作中高档西装和礼服。毛/涤混纺织物一般采用二浴法染色,即先用分散染料在高温条件下染涤纶,经过还原清洗后再染羊毛。传统的二浴法具有染色效果好、色彩鲜艳等特点,但因其染色工艺耗时长、能耗高、效率低,且容易在高温(120~130 ℃)染涤纶时对羊毛纤维造成损伤,所以学者们逐渐把目光转向一浴法染色[1]。相对于二浴法,一浴法染色具有生产周期短、能耗低、效率高等优点,是一种对印染企业更为经济有利的染色方法,同时也符合国家提倡的节能降耗,洁净生产的政策。

国内外对毛/涤混纺织物一浴法染色的工艺也开展了多年的研究,但离实际生产应用都还有一定的差距。杨一铭等[2]探究了分散剂和载体用量对羊毛纤维沾色的影响,通过在一浴法中加入适量载体和分散剂降低了羊毛沾色的现象,染后织物的色牢度达到4级甚至4~5级。王艳童等[3]通过使用改性涤纶与羊毛同浴染色,发现改性涤纶 EDDP、ECDP比常规涤纶在相同温度下具有更高的上染百分率,且明显降低了羊毛的沾色现象。刘昭雪等[4]先对毛/涤混纺织物进行剥色处理提高染色性能,漂毛粉质量浓度为2 g/L。之后筛选出了ANOSET WPN 型酸性染料同分散染料一浴染色,在105~115 ℃保温20 min,染后织物强力和色牢度等性能指标均达到优等品标准。

对于低温载体一浴法染色而言,由于混纺面料中不同纤维染色性能不一样,不同染料在结构上也存在差异,导致对成品面料的同色性难以把控,且羊毛的沾色现象是造成染后织物色牢度不好的主要因素[5-6]。要想达到实际应用的目的,需要对在载体、助剂和染色工艺等多方面进行分析。本文选取了几种市售载体和分散剂,通过对羊毛和涤纶纤维上染百分率影响的分析,筛选出了载体PEW和分散剂IS,并确定了载体、分散剂以及匀染剂SE-5的最佳用量。之后对毛/涤50/50混纺织物进行单色实验和拼色实验,以期研究出可达实际生产要求的最佳染色工艺,从而实验企业的节能减耗、提高生产效率。

1 实验部分

1.1 实验材料

织物:涤纶纤维、羊毛纤维、毛/涤50/50混纺机织物(面密度230 g/m2)。

染化料:兰纳洒脱黄2R、兰纳洒脱红2B、兰纳洒脱灰G(亨斯迈公司);分散黄T-GL、分散红E-4G、分散蓝E-4R(九江富达实业有限公司);醋酸、元明粉(市售);载体RY-705、载体RY-103(张家港瑞锐化工有限公司);载体PEW、分散剂IS、分散剂NNO(拓纳化学有限公司);分散剂IW(广州中万新材料有限公司);匀染剂SE-5(自制)。

1.2 实验设备

J型高温缸(无锡东洲印染机械厂);752S紫外分光光度计(上海棱光技术有限公司);SW-12皂洗牢度仪(常州新纺检测仪器设备有限公司);YG571B摩擦色牢度仪(常州新纺检测仪器设备有限公司);YG63汗渍色牢度仪(常州新纺检测仪器设备有限公司)。

1.3 实验方法

1.3.1 染色工艺流程

2种染色方法的工艺流程如图1、2所示:

图1 一浴法染色工艺流程Fig.1 One-bath dyeing process

图2 二浴法染色工艺流程Fig.2 Two-bath dyeing process

1.3.2 染色实验

单色实验:兰纳洒脱染料 1%(owf),分散染料1%(owf),元明粉 5%(owf),pH值 4.5,载体PEW质量浓度1.5 g/L,分散剂IS质量浓度2 g/L,匀染剂SE-5质量浓度4 g/L,浴比1∶15。

拼色实验:兰纳洒脱黄2Rx1%(owf),兰纳洒脱红Gx2%(owf),兰纳洒脱灰Gx3%(owf),分散黄T-GLy1%(owf),分散红E-4By2%(owf),分散蓝E-4Ry3%(owf),元明粉 5%(owf),pH值 4.5,载体PEW质量浓度1.5 g/L,分散剂IS质量浓度2 g/L,匀染剂SE-5质量浓度4 g/L,浴比1∶15。

1.4 性能测试

1.4.1 上染百分率的测定

采用吸光度法测试,按下式计算上染百分率E。

式中:A0为染色原液在最大吸收波长处吸光度,A1为染色残液在最大吸收波长处吸光度。

1.4.2 色牢度的测定

耐皂洗色牢度参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》进行测定,耐摩擦色牢度参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测定,耐汗渍色牢度参照GB/T 3922—2013《纺织品 色牢度试验 耐汗渍色牢度》进行测定。

2 结果与讨论

2.1 分散染料沾色分析

2.1.1 载体的影响

选取市售的3种载体PEW、RY-705和RY-103,按照图1的一浴法染色工艺流程对羊毛和涤纶纤维染色,探究不同载体及其质量浓度对涤纶和羊毛纤维上染百分率的影响,测试结果如图3、4所示。

图3 载体对涤纶纤维上染百分率的影响Fig.3 Influence of the carrier on the dyeing percentage of polyester fiber

由图3可知,随着3种载体用量的增加,涤纶纤维的上染百分率不断升高,当载体质量浓度超过1.5 g/L后,上染百分率反而出现一定程度的下降,其中PEW对涤纶纤维上染百分率的提升作用更为显著。涤纶纤维上染百分率的提高一方面是由于载体的增塑作用,载体分子一般都比较小,容易提前一步扩散进入纤维的无定形区,降低分子间作用力,使分子链段更容易滑动,从而降低涤纶纤维玻璃化温度[7]。另一方面,由于载体有增溶作用,染料分子更容易溶解和吸附在载体中,因此提高了纤维表面载体层的染料浓度和扩散浓度梯度,促进染料上染[8]。但当载体质量浓度超过1.5 g/L后,过多的载体溶解了大量的染料,导致染浴中的染料浓度降低,反而造成涤纶纤维上染百分率下降。

如图4所示,羊毛纤维的上染百分率随着3种载体用量的增加而逐渐减低。这是由于载体对分散染料的亲和力很强,载体质量浓度的提升会使得染浴中染料的浓度降低,从而减少了羊毛纤维的沾色现象。其中载体PEW对减少羊毛纤维的沾色效果最好,但当载体质量浓度超过1.5 g/L后,染浴中过量的载体在水中形成分散相(第3相),对分散染料增溶作用显著[9],导致上染百分率的下降趋势逐渐变缓。综合以上结果考虑,选取PEW作为一浴法染色的载体,质量浓度取1.5 g/L。

图4 载体对羊毛纤维上染百分率的影响Fig.4 Influence of the carrier on the dyeing percentage of wool fiber

2.1.2 分散剂质量浓度的影响

选取市售的3种分散剂IS、NNO和IW,按照图1 的一浴法染色工艺流程对羊毛和涤纶纤维染色,探究不同分散剂及其质量浓度对涤纶和羊毛纤维上染百分率的影响,测试结果如图5、6所示。

图5 分散剂对涤纶纤维上染百分率的影响Fig.5 Influence of dispersant on dyeing percentage of polyester fiber

图6 分散剂对羊毛纤维上染百分率的影响Fig.6 Influence of dispersant on dyeing percentage of wool fiber

由图5、6可知,随着分散剂质量浓度的增加,羊毛和涤纶纤维的上染百分率都呈现出先上升后下降的趋势,其中分散剂IS对提高涤纶纤维的上染百分率,减少羊毛纤维的沾色的效果最好。当分散剂IS质量浓度超过2 g/L后,提高染浴中染料稳定性的作用。选取的3种分散剂都是阴离子助剂,一方面能以色散力与分散染料的疏水基结合,另一方面也能以自带的羟基或者酚基与染料分子的氨基或羟基形成氢键,在染料分子外层形成一层带负电荷的保护层,与染浴相斥,起到提高上染百分率、提高染料稳定性的作用[10]。当分散剂过量时,其对染料的增溶作用更加显著,从而会降低上染百分率。综合以上结果考虑,选取IS作为分散剂,质量浓度为2 g/L。

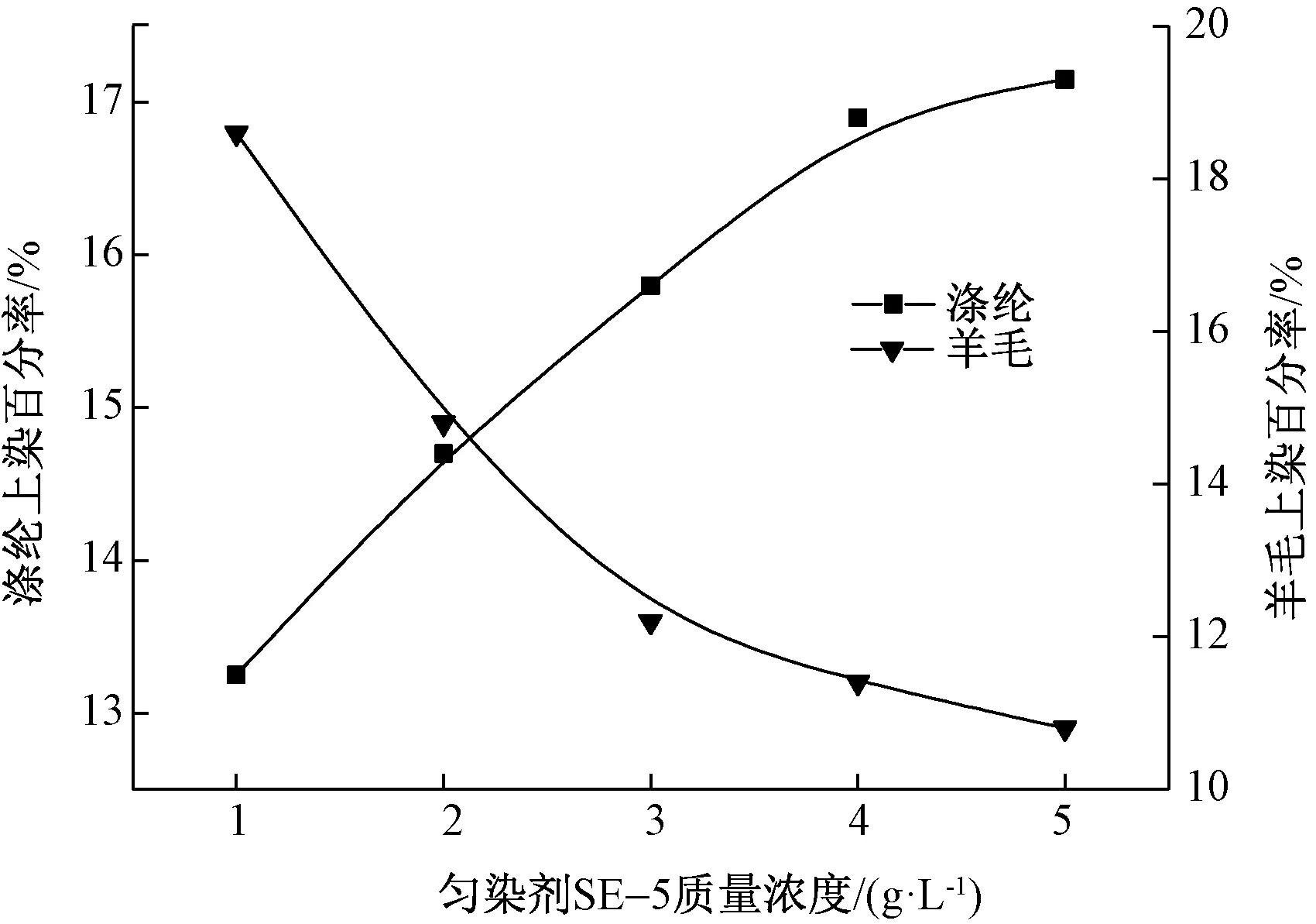

2.1.3 匀染剂质量浓度的影响

以自制的匀染剂SE-5按照图1的一浴法染色工艺流程对羊毛和涤纶纤维染色,探究匀染剂质量浓度对涤纶和羊毛纤维上染百分率的影响,测试结果如图7所示。

图7 匀染剂质量浓度对上染百分率的影响Fig.7 Influence of leveling agent dosage on fiber uptake rate

由图7可知,涤纶纤维的上染百分率随着匀染剂SE-5质量浓度的增加而逐渐提高,而羊毛纤维的上染百分率却逐步降低,当SE-5质量浓度超过4 g/L后,2种纤维上染率的变化趋势开始变缓。自制匀染剂SE-5是阴离子表面活性剂,既能有效延缓染料对纤维的上染,提高上染百分率,又能在染色不匀时起到移染的作用,避免色花产生。尤其是对于设计的一浴法染色实验,有着极佳的促染匀染效果,能显著提高涤纶的上染百分率且减少羊毛纤维的沾色现象。对于染后织物色牢度的提升起到很大的作用。综合考虑,选取匀染剂SE-5质量浓度为4 g/L。

2.2 单色样实验

通过以上实验确定了载体PEW、分散剂IS、匀染剂SE-5的最佳质量浓度,现以兰纳洒脱染料、分散染料对毛/涤混纺织物进行一浴法染色。按照1.3.2染色实验设计中单色实验分别对黄、红、蓝做单色样染色。对染后织物进行色牢度测试,结果见表1。

表1 单色样色牢度测试结果

由表1可知,红、黄、蓝3种单色样的色牢度测试均在4级以上,色牢度测试结果已达到实际生产的要求。单色实验结果表明所设计的一浴法染色工艺流程可行,在载体PEW、匀染剂SE-5和分散剂IS的共同作用下,能明显地减少分散染料对羊毛的沾色现象,有效解决了毛/涤织物一浴法染色色牢度低的问题。

2.3 拼色样实验

2.3.1 拼色样打样结果

通过以上实验确定了载体PEW、分散剂IS、匀染剂SE-5的最佳质量浓度,按照1.3.2染色实验设计中拼色实验,对市面上流行的浅咖、嫩绿、粉红3种颜色进行拼色打样,打样染料配方如表2所示。

表2 拼色样染料配方Tab.2 Color matching dye formula %(owf)

由表2可知,兰纳洒脱染料和分散染料通过适当配比,能成功拼出浅咖、嫩绿、粉红3种颜色。就目前来说,对大多数中浅色织物的打样较为可行;对一些深色如藏青,黑色等品种,兰纳洒脱染料和分散染料难以拼出理想的颜色效果,且染料用量较大,建议使用传统酸性染料染色。

2.3.2 拼色样性能测试

对3个拼色样浅咖、嫩绿、粉红的色牢度测试结果如表3所示。由表3可知,浅咖、嫩绿、粉红3个拼色样染后各项色牢度均达到4级,个别达到4~5级,已完全达到实际生产的要求。说明一浴法染色工艺不止对于单色可行,对于大多数浅色鲜亮的颜色,也能经过打样、一浴法染色,达到理想的颜色效果,且各项指标合格。

表3 拼色样色牢度测试结果

2.4 一浴法与二浴法染色效果的比较

2.4.1 染后色牢度

选取天蓝和橙色2种颜色作为对比,按照1.3所设计的染色实验对毛/涤混纺织物分别进行一浴法和二浴法染色,染后色牢度测试结果见表4。

表4 一浴法和二浴法色牢度测试结果

如表4所示,天蓝和橙色2种颜色色牢度测试指标都达到4级或4级以上,2种染色工艺总体上无多大差别,都达到实际生产的要求。二浴法所染织物较为鲜艳,而一浴法所染织物的光泽则更为柔和。值得一提的是,由于一浴法染色中载体PEW、分散剂IS、匀染剂SE-5的协同作用效果显著,低温染色涤纶上染百分率高,羊毛沾色的现象少,所以一浴法染色工艺流程还省去了加皂洗剂还原清洗这一步骤,进一步降低了企业的生产成本。

2.4.2 生产成本

生产成本是染整企业最关心的问题之一,本文一浴法染色实验设计已在工厂实际应用了一段时间,由于一浴法与二浴法在染料和助剂上消耗差别不大,所以在只考虑水电气消耗的情况下,按照生产1 t毛/涤混纺织物计算,对2种染色工艺的生产成本进行统计比较,结果见表5。

由表5可看出,生产1 t毛/涤50/50混纺织物,可节约水电气86元,大约是二浴法染色消耗费用的1/3,极大降低了企业生产成本。此外,常规二浴法染色需要7 h,而一浴法染色只需要5 h,缩短染色时间2 h。若1个月工作22天,一浴法染色工艺可多生产30 t面料,这就意味着企业可多产生30 t面料的利润,并且节约成本约 9 000元。因此,一浴法染色工艺对染整企业节能减耗,提高行业竞争力有着十分重要的意义。

表5 2种染色工艺处理成本对比Tab.5 Comparison of treatment costs of two dyeing processes

3 结 论

①通过探究不同载体和分散剂对纤维上染百分率的影响,发现PEW和IS能显著减少羊毛纤维的沾色现象。一浴法染色工艺中载体和助剂的最佳用量为:载体PEW质量浓度1.5 g/L、分散剂IS质量浓度2 g/L、匀染剂SE-5质量浓度4 g/L。

②单色样和拼色样的色牢度测试结果显示,毛/涤织物的耐摩擦色牢度、耐皂洗色牢度及耐汗渍色牢度均在4级以上,有效解决了毛/涤织物一浴法染色色牢度低的问题。所选的兰纳洒脱、分散染料组合可以对大多数中浅色织物染色。

③将一浴法染色工艺应用于实际生产,所染织物色牢度测试均达企业生产要求。经过成本核算,发现一浴法比二浴法减少1/3的水电气消耗,对企业节能减排有较好的参考价值。