不同粒径氮化硼对聚丙烯复合材料性能的影响

2022-02-14靳月红孙长红刘书锋

靳月红,孙长红,刘书锋,3

(1.郑州博特硬质材料有限公司 技术部,河南 郑州 450001;2.郑州职业技术学院新材料工程学院,河南 郑州 450121;3.信阳德福鹏新材料有限公司 技术部,河南 信阳 465299)

聚丙烯(PP)具有良好的化学稳定性,耐高温,耐腐蚀,除能被浓硫酸、浓硝酸腐蚀外,对其他各类化学试剂的稳定性较好,可用于制造各种化工管线及附件。PP的高频绝缘性能优良,几乎不吸水,绝缘性能不受湿度影响;有较高的击穿电压和介电系数,可用于电绝缘产品和电气设备等[1]。在低温情况下,PP的耐冲击性、耐候性和表面装饰性较差。为了提升PP的综合性能、拓展其应用,常采用填充改性的方法来实现PP的改性。

氮化硼(BN)的热膨胀系数低、高温绝缘性能优良,导热系数高达300~600 W/(m·K),广泛应用于电子封装领域和高温环境。在PP基体中添加BN来制备聚丙烯/氮化硼(PP/BN)复合材料,既能有效改善复合材料的导热性,又能保持复合材料良好的绝缘性[2]。方超等对改性BN填充母粒增强PP材料的用途、改性BN的PP材料及其制造方法进行了研究,制得的改性BN增强PP材料在熔融指数、拉伸强度、断裂伸长率、弯曲强度、弯曲模量、简支梁缺口冲击性等方面具有明显的优势[3]。骆永新通过对马来酸酐接枝聚丙烯和氮化硼氨基化,制备了一种纳米BN改性PP的复合介电薄膜[4]。采用该方法制备聚合物复合介电薄膜材料的介电常数明显高于传统方法,且在抑制介质损耗方面效果明显。该方法在电介质储能技术领域具有较大的应用价值。

本文以不同粒径BN作为无机填充材料,对PP进行填充改性,经小型锥形双螺杆挤出机挤出,制备PP/BN复合材料,研究BN粒径不同对复合材料性能的影响。

1 原料和试验方法

1.1 原料和设备准备

PP,型号为T012,由山东武胜天然气化工有限公司提供。BN:由苏州纳朴材料科技有限公司提供的原料粒径为20 μm,纯度为99%;由信阳市德福鹏新材料有限公司提供的原料粒径为0~5 μm(以下记作5 μm),纯度为99%。石蜡和抗氧剂均为市售品。

小型锥形双螺杆挤出机,型号为SJZS-20;风冷输送机,型号为SFS-120;微型切粒机,型号为SQS-180。以上3种设备均由武汉瑞鸣实验仪器制造有限公司提供。微型注塑机,型号为WZS10,由上海新硕精密机械有限公司提供。熔融指数仪,型号为FBS-400A,由厦门弗布斯检测设备有限公司提供。拉伸万能试验机,型号为YG026MD,由温州方圆仪器有限公司提供。万能试验机,型号为AI-7000LA-10,由高铁科技股份有限公司提供。缺口制样机,型号为XQZH-1,由承德市大加仪器有限公司提供。摆锤冲击试验机,型号为EPT1100,由深圳三思检测技术有限公司提供。差示扫描量热仪,型号为DSC25,由美国TA仪器公司提供。

1.2 PP/BN复合材料制备

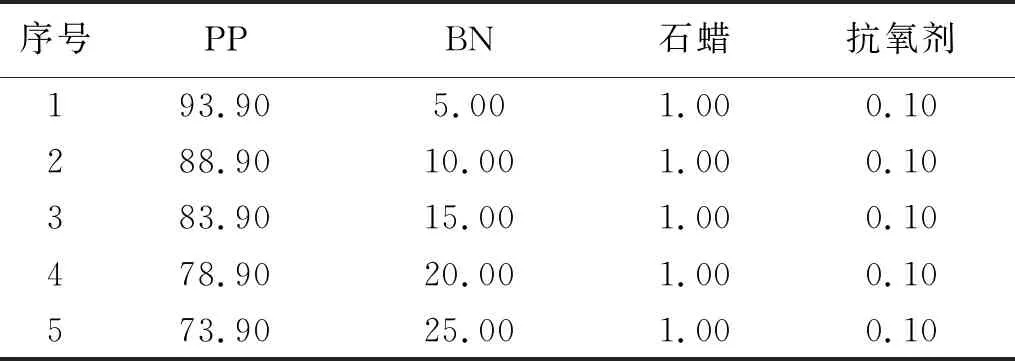

本文采用熔融共混方式制备PP/BN复合材料。首先将PP和粒径为20 μm、5 μm的两种BN都置于90 ℃的电热真空干燥箱中,干燥处理8 h;然后分别针对两种粒径的BN,按表1所示配方称量PP、BN、石蜡和抗氧剂,并进行充分的预共混;再将混合好的原料用小型锥形双螺杆挤出机挤出,经风冷输送机冷却、实验微型切粒机切粒,得到复合材料颗粒;最后对复合材料颗粒进行干燥。

表1 制备PP/BN复合材料的配方 %

1.3 样条制备

将采用熔融共混方式制备的PP/BN复合材料的粒料倒入微型注塑机中,制作试验样条。将模具温度设置为50 ℃,料筒温度设置为220 ℃,并将弯样条模具放在合模装置的和料筒中加热。在料筒达到预设温度后,将预先称量的原料倒入料筒,并在2 min后放入螺杆,加热2 min,用纱布擦拭料筒下方枪口流出的原料,再将料筒移到模具上方,开始注塑。注塑完毕即可打开模具,拿出样条,制成3个弯曲试验样条、5个冲击试验样条和3个拉伸试验样条。所制备试验样条如图1所示。

(a) 拉伸试验样条

将每个样条放在缺口制样机中制出一个2 mm缺口,待用。

1.4 材料性能表征

将YG026MD型拉伸万能试验机的拉伸速度设定为10 mm/min,按ASTM D638V试验标准测试PP/BN复合材料拉伸试验样条的拉伸性能。将AI-7000LA-10型万能试验机的运行速度设定为2 mm/min,按GB/T 9341-2008标准测试PP/BN复合材料弯曲试验样条的弯曲性能。采用EPT1100型摆锤冲击试验机,按GB/T 1043.1-2008标准测试PP/BN复合材料冲击试验样条的耐冲击性能。采用FBS-400A型熔融指数仪,选用2.16 kg砝码,并将温度设定为230 ℃,按GB/T 3682.2-2018标准测定复合材料的流动性能。在采用DSC25型差示扫描量热仪对PP/BN复合材料进行热分析时,以20 ℃/min的速率升温到200 ℃后保温5 min;以10 ℃/min 的速率从200 ℃降到30 ℃;然后,以10 ℃/min的速率从30 ℃再升到 200 ℃。记录整个过程中PP/BN复合材料熔融温度和结晶温度的数据变化。

2 结果与讨论

2.1 复合材料的冲击强度

图2所示为BN粒径及其填充量对复合材料冲击强度的影响。

图2 BN粒径及其填充量对复合材料冲击强度的影响

由图2可看出:分别填充两种粒径的BN,均可提高PP/BN复合材料的冲击强度;在填充量不超过5%时,一定粒径范围内,BN粒径的变化对PP/BN复合材料冲击强度的影响不大;在BN填充量为5%时,PP/BN复合材料的冲击强度达3.65 kJ/m2左右,比纯PP基体的冲击强度增加了38.8%;当BN填充量超过5%后,在所研究范围内填充不同粒径的BN,对PP/BN复合材料冲击强度的影响不同,但冲击强度始终高于纯PP基体;在BN填充量为15 %时,对应BN粒径为20 μm、5 μm的PP/BN复合材料冲击强度分别为3.57 kJ/m2、3.43 kJ/m2,相比纯PP基体分别增加了35.7%和30.4%;在BN填充量大于5%但两种粒径的BN含量相同时,对应BN粒径为5 μm的复合材料冲击强度始终低于对应BN粒径为20 μm的复合材料。

由文献[5]可知:BN填充量较小时,小粒径BN粒子之间接触概率较小;BN填充量超过一定值时,相同用量下小粒径BN粒子表面能较大,较容易发生集聚而产生应力集中,导致了冲击强度的下降。

2.2 复合材料的弯曲性能

图3所示为BN粒径及其填充量对复合材料弯曲性能的影响。

由图3可看出,分别填充两种粒径的BN,均可明显提高PP/BN复合材料的弯曲模量,但对弯曲强度的影响不同。具体而言,两种粒径BN的加入,使PP/BN复合材料的弯曲模量均随BN填充量的增大而逐渐增强,填充量由20%到25%时提升效果尤为显著;填充5 μm粒径BN制备PP/BN复合材料的弯曲模量始终高于填充20 μm粒径BN制备PP/BN复合材料的弯曲模量,同时随着BN填充量的增大,用相同填充量的两种粒径BN分别制备PP/BN复合材料弯曲模量的差值也在变大[6]。由图3还可看出,填充粒径为5 μm的BN可明显提高PP/BN复合材料的弯曲强度,而填充20 μm的BN对PP/BN复合材料弯曲强度有显著的降低作用。具体而言,在5 μm BN填充量小于20%时,PP/BN复合材料弯曲强度的增强趋势不明显,而在填充量为25%时,PP/BN复合材料的弯曲强度达到了47.33 MPa,比纯PP基体增加了14.2%,这说明加入BN可较好地提高PP/BN复合材料的抗弯折能力;填充粒径为20 μm BN制备PP/BN复合材料的弯曲强度的变化则相反,它随着填充量的增大从整体上呈下降趋势,在填充量为10%时,PP/BN复合材料的弯曲强度下降至29.17 MPa,比纯PP基体降低了29.6%,继续增大填充量后弯曲强度反而变化不大,这是因为大粒径BN的填充反而会破坏PP基体的连续性,相当于加剧了PP/BN复合材料的内部缺陷,导致了其弯曲强度的下降[6]。

(a) 弯曲模量曲线

2.3 复合材料的拉伸性能

图4所示为BN粒径及其填充量对复合材料拉伸性能的影响。

(a) 拉伸强度曲线

由图4可看出:分别填充两种粒径的BN,均可降低PP/BN复合材料的拉伸强度和断裂伸长率,且在所研究范围内PP/BN复合材料的断裂伸长率与BN粒径的关系不大;在BN填充量为5%时,用两种粒径BN分别填充的PP/BN复合材料的拉伸强度均下降约12 MPa,下降了约30%,这是因为BN分子表面缺乏发生化学反应的官能团,化学惰性强,与PP聚合物的相容性差,导致PP/BN复合材料的界面处缺陷加剧,在受到较小外力作用时,PP/BN复合材料的应力集中区即出现明显断裂,造成其拉伸强度和断裂伸长率的减小;在BN填充量大于5%时,PP/BN复合材料的拉伸强度变化不大,但相同填充量下由5 μm粒径BN制备的PP/BN复合材料拉伸强度总是高于由20 μm粒径BN制备的PP/BN复合材料,这是因为大粒径BN较容易形成应力集中,导致了PP/BN复合材料的拉伸强度减小得更明显[7]。

2.4 复合材料的熔体流动性能

图5所示为BN粒径及其填充量对复合材料熔体流动性的影响。

图5 BN粒径及其填充量对复合材料熔体流动性的影响

由图5可看出,PP/BN复合材料的熔体流动速率随两种粒径BN填充量的增大均表现出先增大后逐渐减小的趋势。具体而言,在BN填充量为5%时,由20 μm 粒径BN和5 μm粒径BN制备PP/BN复合材料的熔体流动速率约分别为12 g/10 min和7 g/10min,比纯PP基体分别增大了165%和55%;在相同填充量下,由20 μm粒径BN制备的PP/BN复合材料的熔体流动速率总是高于由5 μm粒径BN制备的PP/BN复合材料。分析可知:常温下无机粒子BN能较好地分散于PP基体中并被PP分子链所包裹,使PP分子链之间的运动阻力增大,PP/BN复合材料的耐冲击性和耐弯曲性变强;而熔融态时,PP分子链的活动能力较强,同时,通常作为润滑剂的BN在相同质量下粒径大的BN粒子数量较少,粒子间接触概率小,BN分布在PP分子链之间,减弱了分子链之间的相互作用力,分子链流动性变强,从而由较大粒径BN粒子制备的PP/BN复合材料的熔体流动速率较大;随着BN填充量从5%开始的继续增大,随机取向分布的BN粒子会变成PP分子链流动的阻力,导致PP/BN复合材料熔体流动速率的下降[8]。

2.5 复合材料的结晶行为

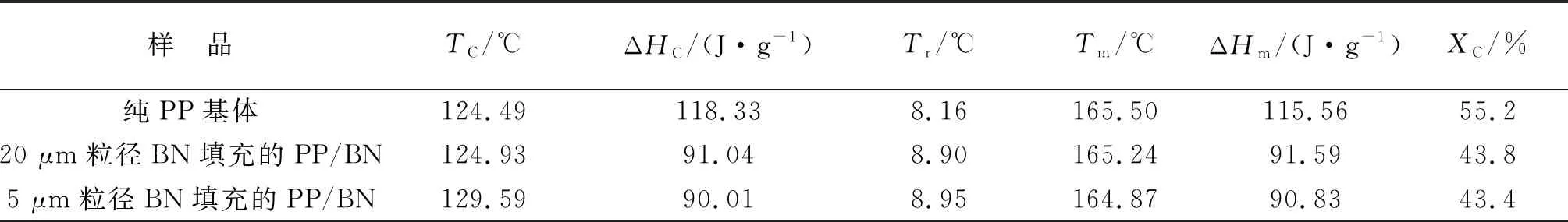

表2所示为纯PP基体和两种粒径BN填充量为15%的PP/BN复合材料的DSC测试结果。这里,DSC指差示扫描量热法。

表2 纯PP基体和两种粒径BN填充量为15%的PP/BN复合材料的DSC测试结果

由表2可知:不同粒径的BN加入后,相较于纯PP基体,PP/BN复合材料的结晶温度TC均增高,而熔融温度Tm变化不大;加入20 μm粒径的BN后,复合材料的TC上升0.44 ℃,Tm降低0.26 ℃;加入5 μm粒径的BN后,复合材料的TC上升5.10 ℃,Tm降低0.63 ℃;加入不同粒径BN后,PP/BN复合材料的结晶热焓ΔHC和熔融热焓ΔHm均分别减小30 J/g和25 J/g左右,且XC均明显降低,这说明BN粒径的不同对结晶行为影响不大;ΔHC和ΔHm降低,说明PP/BN复合材料中分子热运动减弱,原因在于降温过程和升温过程中,复合材料中无机刚性粒子会阻碍分子的热运动,导致相应热焓值的降低;结晶时纯PP基体分子链的旋转和折叠需要一个过程,BN粒子的加入影响了PP/BN复合材料的结晶过程,减小了PP基体分子链段的取向程度,降低了复合材料的结晶度[9-10]。

3 结 论

(1) 所用两种粒径BN填充PP基体,均可提高PP/BN复合材料的冲击强度。BN填充量不超过5%时,一定粒径范围内,BN粒径的变化对PP/BN复合材料冲击强度的影响不大。BN填充量超过5%后,在所研究范围内,填充不同粒径的BN,对复合材料冲击强度的影响不同,但冲击强度始终高于纯PP基体。

(2) 所用两种粒径BN填充PP基体,均可明显提高PP/BN复合材料的弯曲模量,但二者对弯曲强度的影响不同。粒径为5 μm的BN可提高PP/BN复合材料的弯曲强度,粒径为20 μm的BN对复合材料弯曲强度有显著的降低作用。

(3) 所用两种粒径BN填充PP基体,对PP/BN复合材料的拉伸强度和断裂伸长率的影响基本相同,不同填充量下BN粒径的变化对PP/BN复合材料断裂伸长率的影响均较小。

(4) PP/BN复合材料的熔体流动速率随BN填充量的增大而表现出先增大后逐渐减小的趋势。相同填充量下,由20 μm粒径BN制备PP/BN复合材料的熔体流动速率总是高于由5 μm粒径BN制备的PP/BN复合材料。

(5) 不同粒径的BN加入后,相较于纯PP基体,PP/BN复合材料的结晶温度增高,熔融温度变化不大,而结晶度降低。