等离子喷涂涂层重熔后处理的研究现状与展望

2022-02-14宋立志

黄 东,宋立志,陈 蒙

(商丘工学院 机械工程学院,河南 商丘476000)

等离子喷涂作为表面防护的重要手段之一,已在工业生产中得到了广泛的应用。等离子喷涂具有高速、高效、作用范围广等优势,可以将陶瓷材料的耐热、耐磨、耐腐蚀等性能与基体金属高韧性、高强度等性能结合起来,大大提高使用性能[1-3]。但各种热效应会导致等离子喷涂涂层内部产生较多缺陷,如孔隙率高、结合强度低而易发生剥落和开裂,此外,呈现层状堆叠的涂层也是无法满足实际生产需要的[4]。因此,可对喷涂涂层进行适当的后处理,以提高涂层的耐磨、耐腐蚀等性能[5]。

本文主要对等离子喷涂涂层的几种重熔后处理方式进行综述,并对涂层后处理的发展趋势进行探讨。

1 喷涂涂层的激光重熔后处理

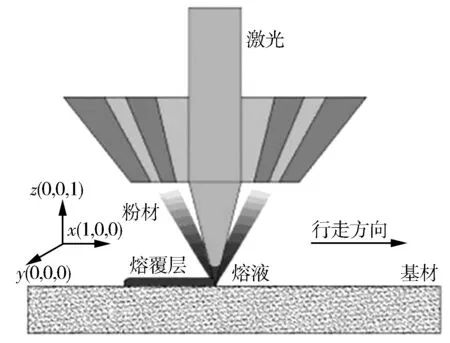

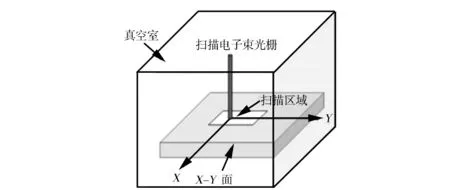

激光重熔后处理是指,利用高能激光束对工件表面的喷涂涂层进行照射,使陶瓷或合金涂层快速熔化并混合,在基体表面形成厚度为10~1 000 μm的熔覆层,再利用基体吸热作用使熔池中的金属液快速冷却并凝固,从而细化合金组织,减少偏析,形成高度的过饱和固溶体等亚稳定相乃至非晶态,达到对合金表面改性的目的[6-8]。文献[5]给出的激光重熔后处理工艺如图1所示。

图1 激光重熔后处理工艺示意图

相对于传统渗碳、渗氮等热处理技术,激光处理技术具有加工区可选、热变形小,可处理形状复杂零件,对零件内部影响小等特点。对涂层进行激光重熔后处理可以去除涂层中的孔隙和层状结构,从而获得均匀的显微组织,并能通过涂层与基体界面附近的元素扩散来增强涂层与基体的结合强度[9-11]。

杨可等[12]通过激光重熔对等离子喷涂的Al2O3-40%TiO2涂层进行再处理,并对处理后涂层进行了耐冲蚀性能实验。结果表明,激光重熔后处理消除了等离子喷涂Al2O3-40%TiO2涂层的层状结构,使得等离子喷涂涂层中 γ-Al2O3转变为α-Al2O3,形成了α-Al2O3+TiAl2O5的稳定结构。

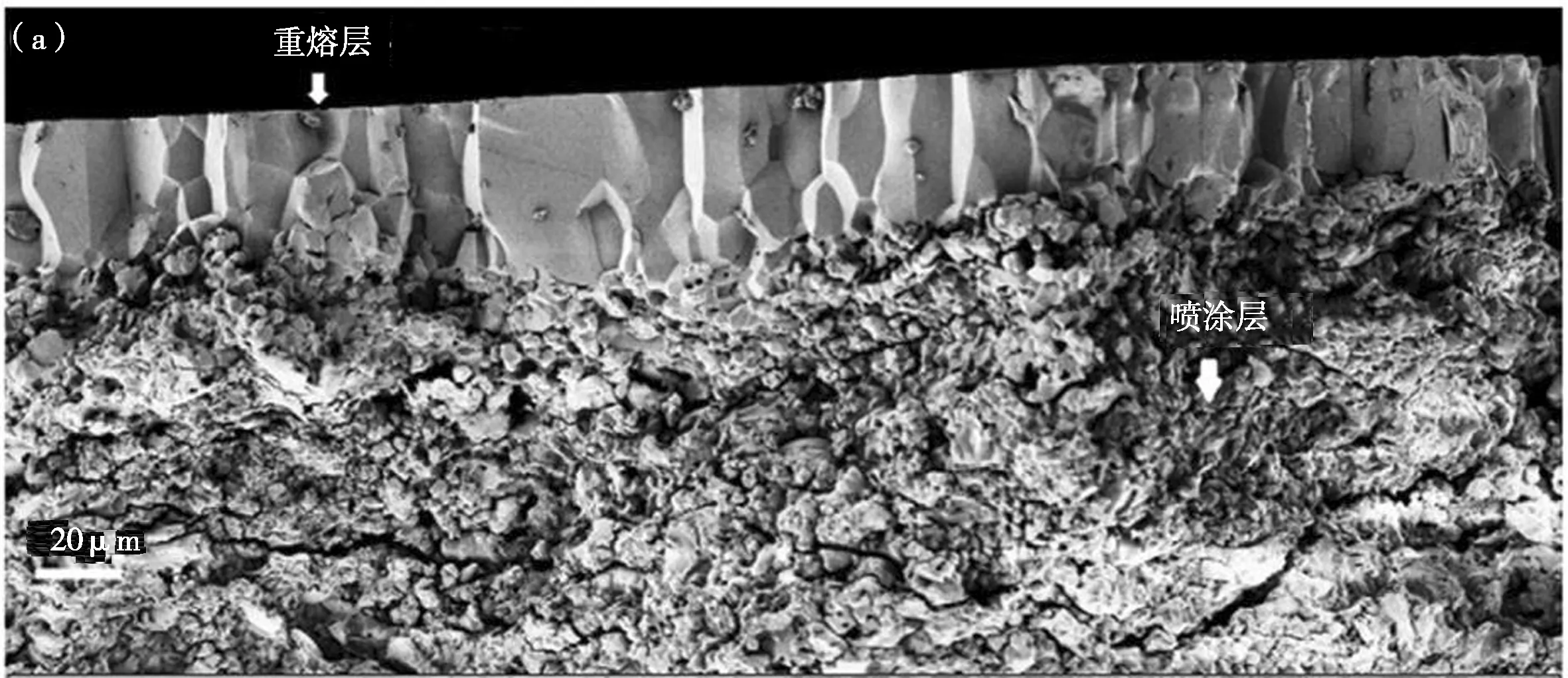

文献[12]给出的等离子喷涂涂层及其激光重熔处理后的剖面组织如图2所示。由图2可见,经激光重熔后处理,涂层组织更致密均匀、硬度更高,且具有冶金结合特征和更好的耐冲蚀性能。

(a) 等离子喷涂态

Wang[13]等利用激光重熔技术处理等离子喷涂涂层ZrO2-7wt%Y2O3(一种陶瓷涂层),并对其显微组织、显微硬度及固体颗粒侵蚀行为进行研究。结果表明:ZrO2-7wt%Y2O3陶瓷涂层具有典型的层状堆垛特性,表面粗糙,有一定孔隙和微裂纹;经激光重熔后处理,该涂层表面的片层缺陷被消除,致密性得到明显改善。此外,硬度测试表明,原涂层显微硬度仅为1 050 HV,重熔处理后的涂层显微硬度在1 900 HV;冲击腐蚀测试表明,激光重熔处理后涂层的腐蚀质量损失低于原涂层。Yu等[14]采用等离子喷涂技术在牌号为316L的不锈钢上制备了Al2O3-20wt%ZrO2纳米结构涂层,并用连续的CO2激光进行了涂层的激光重熔后处理。研究结果表明:激光重熔后处理能使基体-涂层界面的机械结合转变为冶金结合,显著减少涂层的气孔、微裂纹和未熔颗粒数,降低表面粗糙度;重熔处理后涂层的弹性模量(205.652±19.407 GPa)和纳米硬度(17.606±3.251 GPa)均高于原涂层的弹性模量(159.823±32.174 GPa)和纳米硬度(12.282±4.059 GPa);重熔处理后涂层的断裂韧性也高于原涂层。Yi等[15]采用激光重熔技术对等离子喷涂氧化钇稳定氧化锆热障涂层进行重熔处理,并研究了该涂层在V2O5和Na2SO4混合熔盐下的耐腐蚀性能,给出了图3所示的涂层表面和截面形貌。结果表明,激光重熔后处理使涂层形成了致密光滑的表面,降低了熔盐对涂层的渗透性,有效地提高了涂层的耐热腐蚀性能。

(a) 等离子喷涂涂层表面形貌 (b) 等离子喷涂涂层截面形貌

等离子喷涂涂层经激光重熔后处理,能提高致密性,降低孔隙率,改善耐蚀、耐磨性能及其与基体的结合强度。但是,由于陶瓷材料与基体金属间热膨胀系数的巨大差异以及陶瓷材料的高脆性,在激光重熔后处理的急剧加热和冷却过程中,陶瓷涂层易产生裂纹和剥落问题,使重熔后涂层的寿命降低,因此需要进一步研究激光重熔后处理的工艺参数,以获得性能更优越的涂层。

2 喷涂涂层的感应重熔后处理

感应重熔技术与其他重熔技术相比较,具有以下优势:①熔覆层致密,性能较好;②效率高;③重熔后涂层与基体的结合更好;④对基体影响较小;⑤成本较低[16-22]。

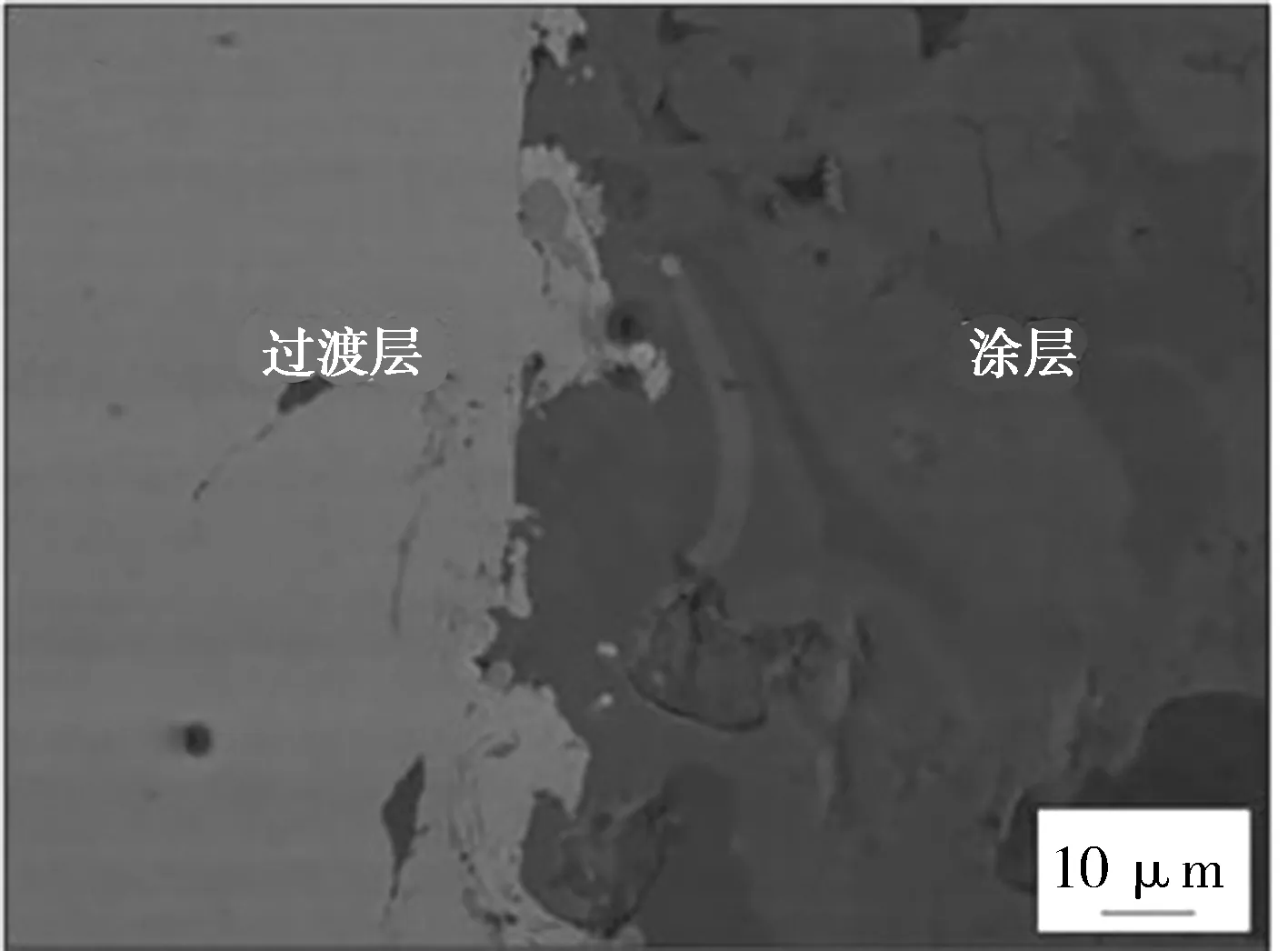

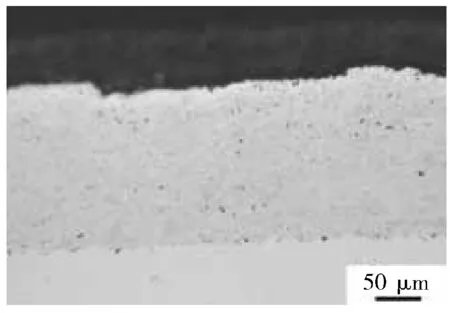

Dong等[23-24]采用感应重熔技术,对AISI 1045钢板上等离子喷涂的NiCrBSiNb涂层进行后处理,研究了涂层的组织结构、力学性能和耐磨性,给出了图4所示的NiCrBSiNb涂层及其感应重熔处理后的截面形貌。研究结果表明,经感应重熔后处理,涂层中的缺陷基本消除,涂层与基体之间形成了冶金结合,力学性能得到了改善,涂层硬度和耐磨性得到了显著提高。

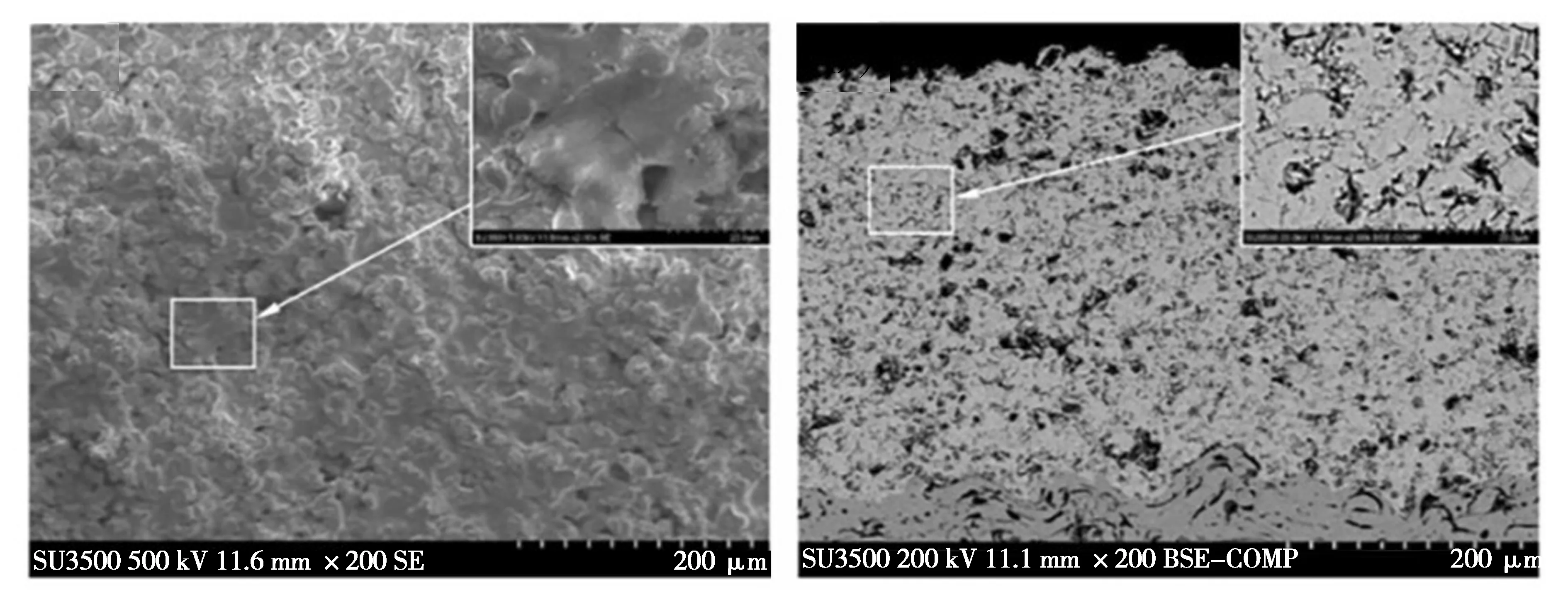

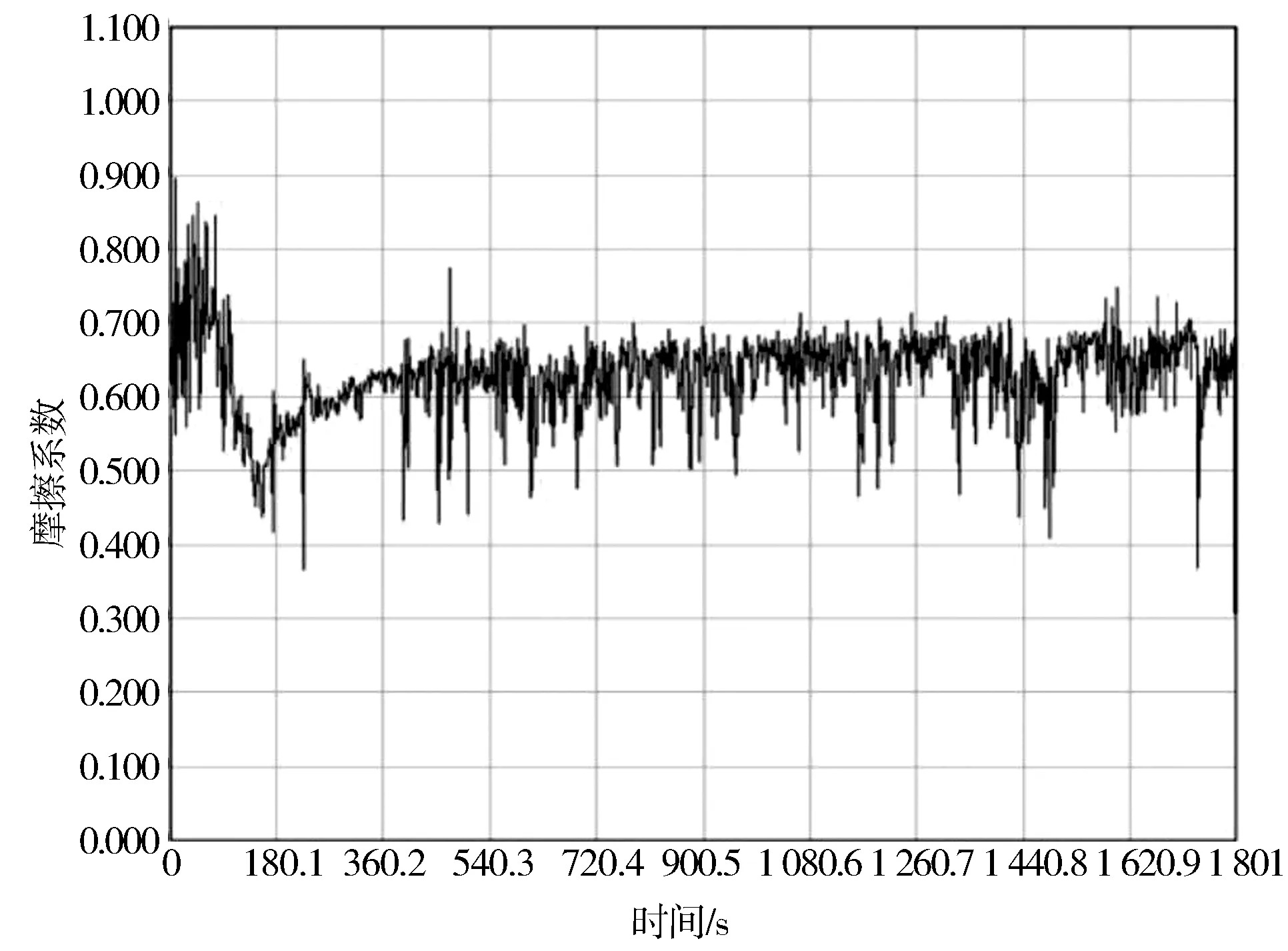

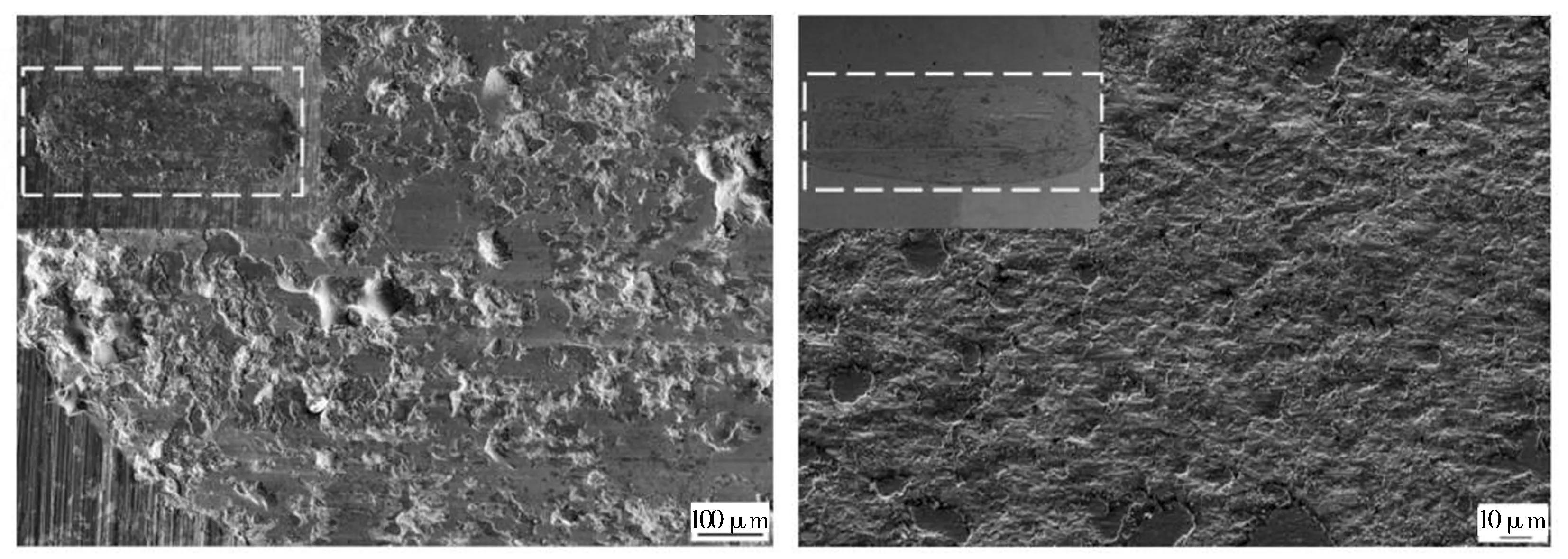

Chen等[25]对等离子喷涂NiCrBSi-TiN复合涂层进行感应重熔后处理,并对重熔后涂层进行耐磨性和耐冲蚀性试验,对比了感应重熔处理前后涂层摩擦系数(图5)和磨损试验后的表面形貌(图6)。结果表明,感应重熔后处理可以消除NiCrBSi-TiN复合涂层的气孔、微裂纹等缺陷而改善层间结合,改变涂层的显微组织,在重熔涂层与金属基体间形成过渡层,以显著提高涂层的耐磨性和耐冲蚀性能。

(a) 等离子喷涂涂层

(a) 等离子喷涂涂层

万丽宁等[26]采用大气等离子喷涂方法制备NiCrBSi/WC-Ni 复合涂层,通过高频感应加热对涂层进行重熔后处理,并对重熔处理前后的涂层性能进行了对比。结果表明:NiCrBSi 涂层的附着力为14.7 N,所制备NiCrBSi/WC-Ni复合涂层的附着力为13.7 N;感应重熔处理后,NiCrBSi涂层的附着力为20.3 N,所制备NiCrBSi/WC-Ni复合涂层的附着力为18.4 N;复合涂层中基体相NiCrBSi的显微硬度为432 HV,而WC-Ni相的显微硬度为1 226 HV;感应重熔处理后,复合涂层中 NiCrBSi基体相的显微硬度为340 HV,而WC-Ni 相的显微硬度为1 013 HV。分析可知,感应重熔后处理增强了涂层的内聚力,基本消除了涂层的显微缺陷,实现了涂层与基体间的冶金结合,但感应重熔处理后涂层比原涂层的显微硬度降低了。这是由于在感应重熔处理过程中,NiCrBSi 基体相的硬质相颗粒会在高温下发生一定程度的分解,而WC-Ni 相也会在高温下发生部分脱碳分解。

涂层的感应重熔后处理比其他重熔技术效率更高,且重熔后涂层质量更好,成本也较低,是一种非常好的后处理手段,但它也会使一些涂层硬度降低,还会受到涂层本身电阻率的影响而降低处理效率。因此,对硬度要求不高的涂层进行后处理时,可采用感应重熔的处理方式。

3 喷涂涂层的电子束重熔后处理

与常规技术相比,电子束表面改性有以下优点与技术特性:①变形量小,可只针对被加工区域而不涉及其他区域;②精度高,便于精确控制;③效率高,能量利用率高;④工作过程清洁,无污染[27-29]。电子束重熔技术可有效改善涂层的抗氧化性能,减少涂层的气孔,降低其表面粗糙度,提高涂层的粘结强度和耐磨性,阻止裂纹的产生[30-32]。文献[33]给出的电子束重熔后处理工艺如图7所示。

图7 电子束重熔后处理工艺示意图

徐向阳等[34]研究了电子束重熔后等离子喷涂CoCrW涂层组织的抗微动磨损性能。研究结果表明,电子束重熔后处理消除了原等离子喷涂涂层的层间氧化物、孔隙和层状结构,使重熔层与基体形成了冶金结合,将CoCrW涂层的抗微动磨损性能提高了13.3倍。吴亦哲[35]对等离子喷涂氧化锆及钨涂层进行电子束重熔,并对电子束重熔处理前后的涂层性能进行了表征(图8)。结果表明,经过电子束重熔后处理,氧化锆涂层柱状结构的表面形成了致密的重熔层,重熔后涂层比原涂层的孔隙率降低20%,表面粗糙度有所降低,显微硬度提升近两倍,耐磨性及抗热震性能显著提高;钨涂层在重熔后氧含量减小,空隙率降低,显微硬度提升了近1.8倍。

注:(a)为重熔后氧化锆及钨涂层横断面形貌;(b)为重熔后氧化锆及钨涂层的表面形貌;(c)为重熔后氧化锆及钨涂层表面的柱状结构;(d)为等离子喷涂氧化锆及钨涂层的表面形貌。

李振铎等[36]通过等离子喷涂制备Ni60A自熔合金涂层,并采用电子束重熔方式进行了后处理。结果表明:原涂层平均硬度为629 HV,电子束重熔处理后涂层的平均硬度为875 HV;电子束重熔后处理Ni60A自熔合金涂层比原涂层的耐磨性高、孔隙率低、固溶强化相多、结合强度高。吴健等[37]利用脉冲电子束技术对采用大气等离子喷涂制备的8YSZ热障涂层进行表面处理,并观察其微观结构及热震循环性能后发现:经过电子束重熔处理,涂层中M相含量随着电子束照射次数的增加而逐渐降低;原涂层表面孔隙较多,粗糙度较大,而电子束重熔处理后涂层表面的热缺陷消失,重熔层更致密,且重熔层内部形成了柱状晶结构和贯穿重熔层的网状垂直裂纹,涂层表面粗糙度随着电子束照射次数的增加而逐渐降低;250次热循环后,原涂层发生整体剥落,涂层失效,而电子束重熔处理后涂层并未出现明显的剥落,仅存在水平裂纹的扩展迹象,涂层的热循环寿命得到明显提高。

电子束重熔处理技术的最大优点是可针对涂层的某一小区域进行处理,使得能量更集中,基材变形量更小,可用材料范围也更广;同时,电子束重熔后处理工艺是在真空中进行的,不会有污染物对工件表面产生影响。但由于其工作环境要求较高,不适合对深孔及大工件涂层进行的重熔后处理。

4 喷涂涂层的火焰重熔与氩弧重熔后处理

4.1 涂层的火焰重熔后处理

相对于其他重熔处理技术来说,火焰重熔后处理的操作简单,成本较低,对涂层厚度要求不苛刻,适用于加工熔点较低的中小型工件[38]。Yang等[39]对等离子喷涂NiCrBSi-30%Mo涂层进行火焰重熔后处理,并测试了重熔处理后涂层的性能。结果表明:经过火焰重熔处理,NiCrBSi-30%Mo涂层发生了表面改性,硬度、弹性模量和耐磨性均获得提升;火焰重熔消除了涂层的跨晶裂纹和晶间裂纹。在干摩擦条件下,经20 N磨损试验,火焰重熔后的NiCrBSi-30%Mo涂层耐磨性优于原涂层(图9)。

(a) 原涂层 (b) 火焰重熔处理后涂层

Zhang等[40]采用超音速等离子喷涂在铸铁基体上制备了NiCrBSi/h-BN复合涂层,并采用氧乙炔火焰重熔技术对涂层进行了后处理。结果表明:经重熔处理,NiCrBSi/h-BN复合涂层组织得到改善,涂层与基体结合良好,结合强度接近33 MPa;在干摩擦条件下的磨损试验中,原涂层摩擦系数约为0.6,而火焰重熔处理后涂层的摩擦系数降低到了0.4以下,且磨损量小于原涂层。

4.2 涂层的氩弧重熔后处理

氩弧重熔是以钨棒作为电极在氩气保护下进行重熔的方法。在氩弧重熔过程中,焊枪喷出的氩气屏蔽性很好,几乎不引入杂质,避免了涂层的氧化;氩气具有极好的保护作用,使得重熔区的冶金反应较简单、易于控制,因此通过氩弧重熔能获得高质量的重熔层;氩弧能在很小的电流下稳定地发热,因此氩弧重熔的热输入过程容易控制,特别适合对薄板和热敏感材料表面涂层的后处理。此外,钨极氩弧重熔处理的操作简单,成本较低[41-42]。

Yuan等[41]采用等离子喷涂在AISI 1045钢基体上制备了NiCr-Cr3C2涂层,通过钨极氩弧重熔对涂层进行后处理,并测试了氩弧重熔处理前后的涂层硬度及耐磨性能。结果表明:钨极氩弧重熔处理使NiCr-Cr3C2涂层的密度增大,孔隙率从8.1%降低到了0.2%,裂纹和夹杂物的数量大大减少;涂层的硬度也变得均匀,且从1 007 HV增加到1 141 HV,明显增加了13.3%,断裂韧性也增加了321.3%;在室温下氩弧重熔后的涂层磨损量减少了59.5%,且从脆性断裂和磨料磨损方式转变为磨料磨损和胶黏剂磨损方式;700 ℃时的磨损量也减少了43.6%,磨损方式由氧化引起的脆性断裂和疲劳磨损转变为氧化磨损和黏着磨损。因此,钨极氩弧重熔后处理可以有效改善等离子喷涂NiCr-Cr3C2涂层的显微组织和机械性能。董天顺等[42]对大气等离子喷涂 Fe 基涂层及其氩弧重熔层的组织、力学性能进行了研究。结果表明:经氩弧重熔处理,涂层的缺陷可基本消除,孔隙率从4.0%降到了0.4%,涂层由机械结合转变为冶金结合方式;重熔处理后与处理前相比,涂层的平均弹性模量与显微硬度分别提高了53.2%与33.4%,且其表面粗糙度降低了43.2%。

5 喷涂涂层的其他后处理

除重熔技术外,还有其他一些化学、物理方法能用于涂层的后处理,也可提高涂层性能。对等离子喷涂涂层进行热处理,也是一种提高涂层质量的有效手段。它主要指退火处理,退火可以释放涂层内部的残余应力,降低其孔隙率,改善涂层的性能。对于金属涂层来说,热处理后涂层会由片状组织向等轴晶结构转变,等轴晶晶粒会突破片状结构的界面进行生长,而等轴晶结构是有助于改善涂层性能的[43]。

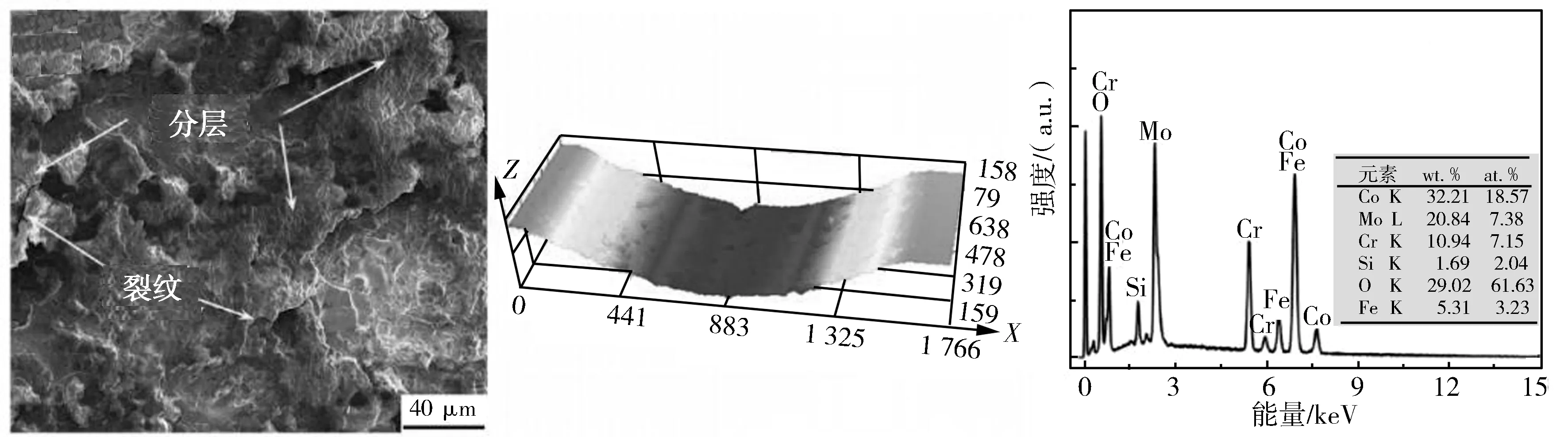

Chen等[44]对等离子喷涂的CoMoCrSi涂层进行常压下退火处理,并研究了其力学性能和摩擦学性能。结果表明,随着退火温度的升高,涂层的力学性能和耐磨性能会明显提高,这是因为退火处理消除了涂层中的缺陷,使涂层变得更加均匀、致密。原涂层和不同温度热处理后涂层磨损轨迹的SEM图像、三维形貌、相应的EDS能谱如图10所示。

(a) 原涂层

热处理虽然可以增强涂层的耐磨、耐腐蚀性能,但会在温度提高时让涂层内部产生氧化物而导致某些涂层性能的降低,也会对基体产生不良影响。因此,应根据涂层的性能要求来选用不同的后处理方式。

热等静压技术具有各向均衡受压、气氛可控的特点,可从很大程度上减少材料的不均匀变形。它在涂层后处理方面的应用主要是通过材料的扩散蠕变和塑性变形机制,增大涂层的致密度,具体而言,就是在一定压力下加热软化涂层中的颗粒,使其在受到外部应力值大于自身屈服切应力作用时产生塑性变形,并向孔隙处移动,实现填充孔隙的目的[45-47]。

魏少红等[48]采用等离子喷涂方式在钨基体表面制备钽涂层,并对其进行了热等静压处理。结果表明,等离子喷涂钽涂层呈层状结构,经热等静压处理,涂层内孔隙减小,致密度从91.2% 提高到 98.8%,结合强度由19.4 MPa 提高到22.5 MPa,硬度由517.8 HV 提高到了626.6 HV。

热喷涂涂层存在的孔隙缺陷会导致涂层性能的降低,而解决热喷涂涂层孔隙问题的主要途径是采用封孔技术,即将封孔剂涂覆于热喷涂涂层上并使其渗入涂层、填塞孔隙,从而实现对热喷涂涂层的封孔处理[49]。宋占永等[50]采用SiO2溶胶和Al(H2PO4)3对等离子喷涂Fe基合金涂层进行封孔处理,并研究了处理后的涂层性能。结果表明,SiO2溶胶和Al(H2PO4)3均可在Fe基合金涂层表面形成一层封闭膜,并通过毛细作用以涂层孔隙为通道进入涂层内部,从而显著降低涂层的孔隙率,对涂层起到密封作用,改善涂层的致密性。封孔处理前后的等离子喷涂Fe基合金涂层形貌如图11所示。

(a) 封孔处理前

陈健等[51]采用超声冲击技术对超声速等离子喷涂的Cr3C2-NiCr涂层进行了后处理和研究,发现:经过超声冲击处理,涂层孔隙率从2.34%降至1.83%,涂层硬度由8.9 GPa提升至9.6 GPa;在650 ℃下进行的热震循环试验中,未经处理的涂层开裂时循环了7次,超声冲击处理后的涂层开裂时循环了11次,处理后涂层的热震寿命大幅提高。

6 研究展望

等离子喷涂涂层重熔后处理工艺可有效提高涂层的各种性能,经过后处理的涂层相比原涂层,耐磨性、耐腐蚀性、抗氧化性等都得到了提高,涂层本身的各种缺陷可得到不同程度的消除。不同的重熔后处理技术也存在不同的问题,如激光重熔后处理可能会导致涂层的开裂及剥落,感应重熔后处理可能会使某些涂层硬度降低,等等。这其中不仅有涂层本身的性质因素,也有后处理工艺与环境因素的影响。

要进一步提高涂层性能,应综合考虑各种因素,包括:①对涂层进行后处理时,应根据涂层本身性质及涂层的使用环境等,有针对性地选用合适的后处理方式;②后处理工艺对涂层性能有很大影响,应对后处理工艺进行优化,如调整激光重熔后处理的重熔层深度、加热温度和冷凝温度,尽量减小处理过程的热应力,又如优化感应重熔后处理的变频电流作用过程;③应系统地分析整个喷涂-后处理过程,不仅要优化后处理工艺,而且应对等离子喷涂的工艺进行调整,同时对涂层材料进行更深入的探索;④建立涂层后处理寿命监测系统并开展涂层失效预测的研究,以避免涂层在关键时刻失效所导致的损失。