车身及后背门耐久性问题的分析与解决

2022-02-14陈艳华谢德艳

胡 钊,陈艳华,谢德艳

(奇瑞汽车股份有限公司 汽车工程研发总院,安徽 芜湖 241000)

为满足客户和市场需求,各大主机厂都会对一些车型进行外观、配置及性能等方面的升级改造,以便延长车型的生命周期。在改款设计中,为缩短开发周期,降低开发成本,车身的主体结构一般是不变的,但偶尔会出现一些沿用件与新开发件在质量及性能方面的不匹配情况,进而影响整车的耐久性和可靠性[1]。本文将针对年型车改款开发验证过程中,某运动型多功能汽车(Sports Utility Vehicle,SUV)出现的后背门门洞密封条异常磨损及车身骨架侧后背门铰链安装点顶盖钣金开裂问题,在进行计算机辅助工程(Compute Aided Engineering,CAE)分析的基础上加以解决。

1 问题排查

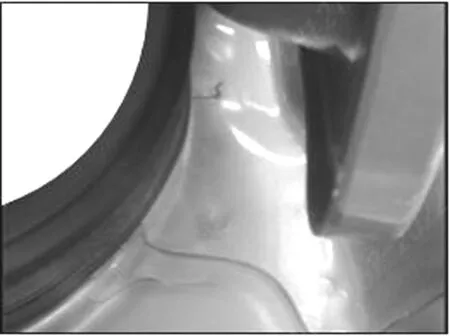

某SUV车型改款设计后,在进行强化路试的时候出现了后背门门洞密封条异常磨损及车身骨架侧后背门铰链安装点顶盖钣金开裂的现象。其中,密封条异常磨损位置(图1)集中在门洞两侧中间靠下端部位;顶盖钣金开裂位置(图2)在沿焊点延伸约5 mm处,且左右对称。

图1 密封条异常磨损位置

图2 顶盖钣金开裂位置

对故障模式整车的后背门、密封条及车身骨架进行现场实物对比,发现钣金开裂处焊点平整,型面匹配良好;后背门内板与后背门门洞止口边间隙(内间隙)稳定,符合产品公差要求。经材料分析,密封条材质亦能满足产品要求。考虑到改款后后背门的质量较原型车约大6 kg,可初步判断后背门门洞密封条异常磨损及车身骨架侧后背门铰链安装点钣金开裂问题的原因为,沿用的车身骨架主体结构及后背门安装点刚度不能满足新后背门的功能要求[2]。

2 CAE分析

2.1 后背门安装点强度分析

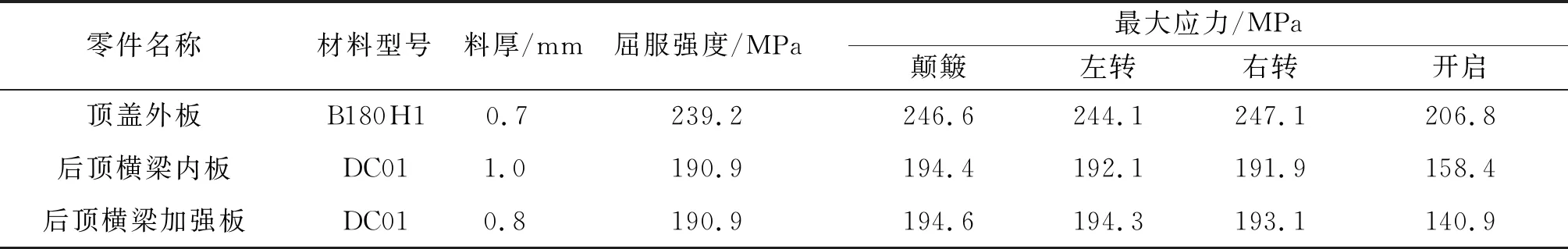

通过CAE分析,可得表1所示原后背门安装点强度分析结果。

表1 原后背门安装点强度分析结果

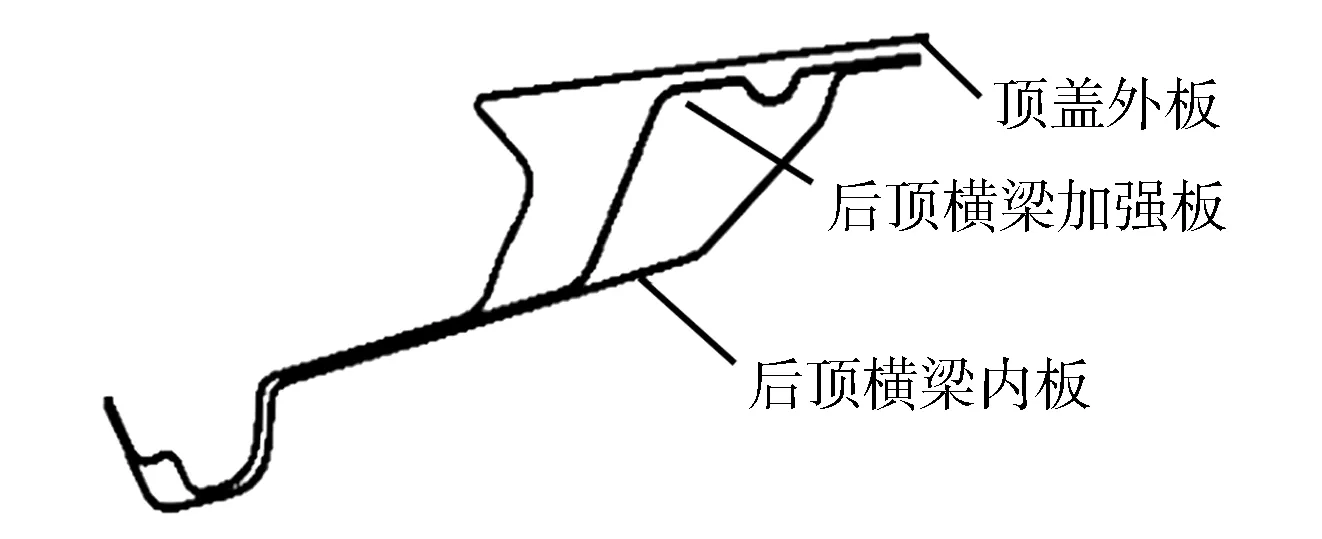

由表1可知,在颠簸、左转及右转工况下,顶盖外板、后顶横梁内板、后顶横梁加强板的局部均存在应力集中现象,但仅略超出当前材料的屈服强度极限。经计算,简单调整周边件材料型号、料厚和局部焊点数量,即可解决此处的强度问题[3]。

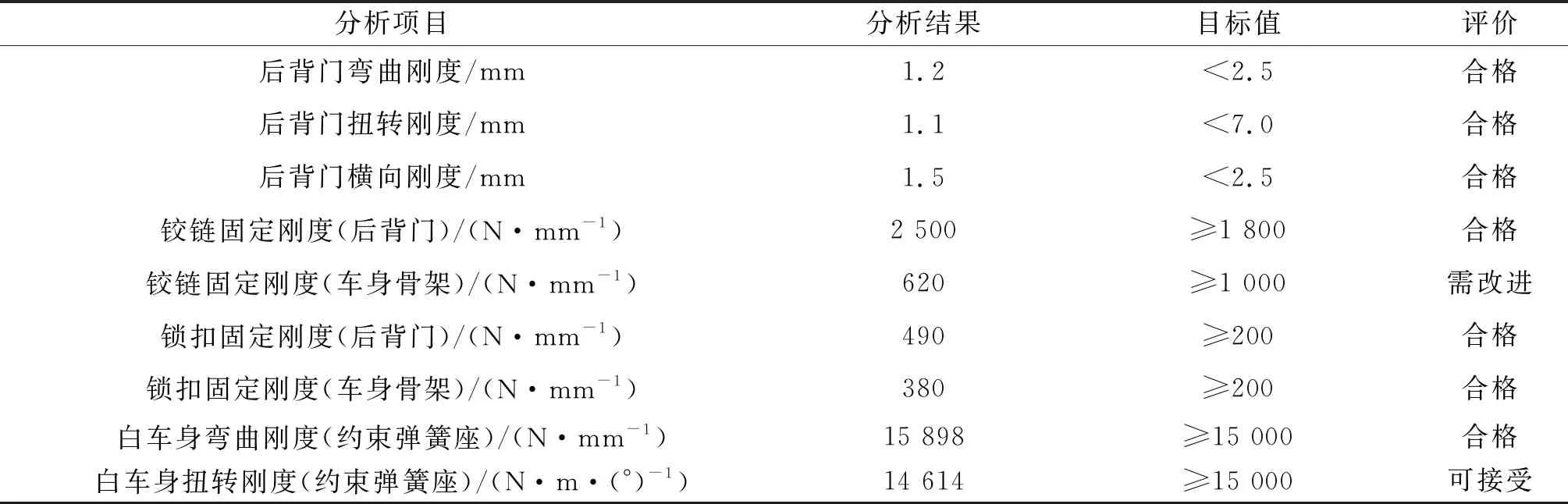

2.2 车身骨架及后背门系统性能分析

参考设计目标,对新开发的后背门总成进行CAE分析,可得表2所示车身骨架及后背门系统性能分析结果。

表2 车身骨架及后背门系统性能分析结果

由表2可知:后背门横向刚度、铰链固定刚度(后背门)和锁扣固定刚度,均能满足目标值的要求,且达到了行业内较高水平;主体基本沿用的车身骨架的整体刚度勉强合格。

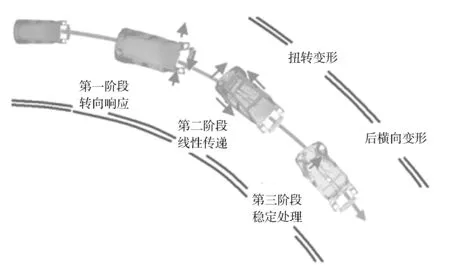

从汽车行驶过程的车身变形模式(图3)及密封条受力情况(图4),可较直观地看出:当车身整体刚度不够强、后背门铰链安装点刚度偏弱且后背门上无特定限位装置时,在汽车行驶过程中,尤其在转向或强化颠簸路况下,后背门的摆动幅度势必增大,会加剧密封条的磨损及车身上顶盖外板在铰链安装点附近的疲劳问题[4]。

图3 汽车行驶过程的车身变形模式

图4 汽车行驶过程的密封条受力情况

分析可知,对车身骨架及后背门系统存在的耐久性问题,需要从安装点强度、系统刚度以及后背门限位方式三方面进行综合考虑。

3 确定解决方案

3.1 车身骨架安装点强度及刚度的提升

只要对后顶横梁及其加强板、C柱(车后门玻璃与后挡风玻璃之间的柱子)、内板连接板等件的材料型号和料厚进行优化,即可有效解决顶盖外板处的开裂问题,但这对整车扭转及后背门铰链安装点刚度的改善无明显作用,且出于增强目的的材质变化势必引起单车成本和质量的增大,因此需结合CAE分析寻求更优的解决方案。

通过计算和分析发现,后背门铰链安装点刚度与铰链位置、框架连续性、截面形状、加强筋布置、工艺孔尺寸及料厚均有一定的关系。一般来说,铰链安装点越靠近侧围端,其刚度则越大;力的传递途径越连续、框架结构越稳定,其刚度亦越大,同时整车刚度亦越高;减小工艺孔尺寸、增大加强筋规格,对于改善局部强度和刚度均有较明显的作用,但料厚变化的影响则不大[5]。

本文从保证后背门的截面连续性出发,对后顶横梁内板的局部型面进行更改,并参考文献[6]增设了后背门铰链加强板。图5所示为改进前后的后背门截面现状。对改进后后背门安装点强度进行CAE分析,得到的结果如表3所示。改进后,后背门安装点强度满足了要求;同时,车身骨架上铰链固定刚度从原来的620 N/mm提升至1 019.7 N/mm,白车身扭转刚度也从原来的14 614 N·m/(°)小幅提升至14 800 N·m/(°)。

(a) 改进前

表3 改进后后背门安装点强度的CAE分析结果

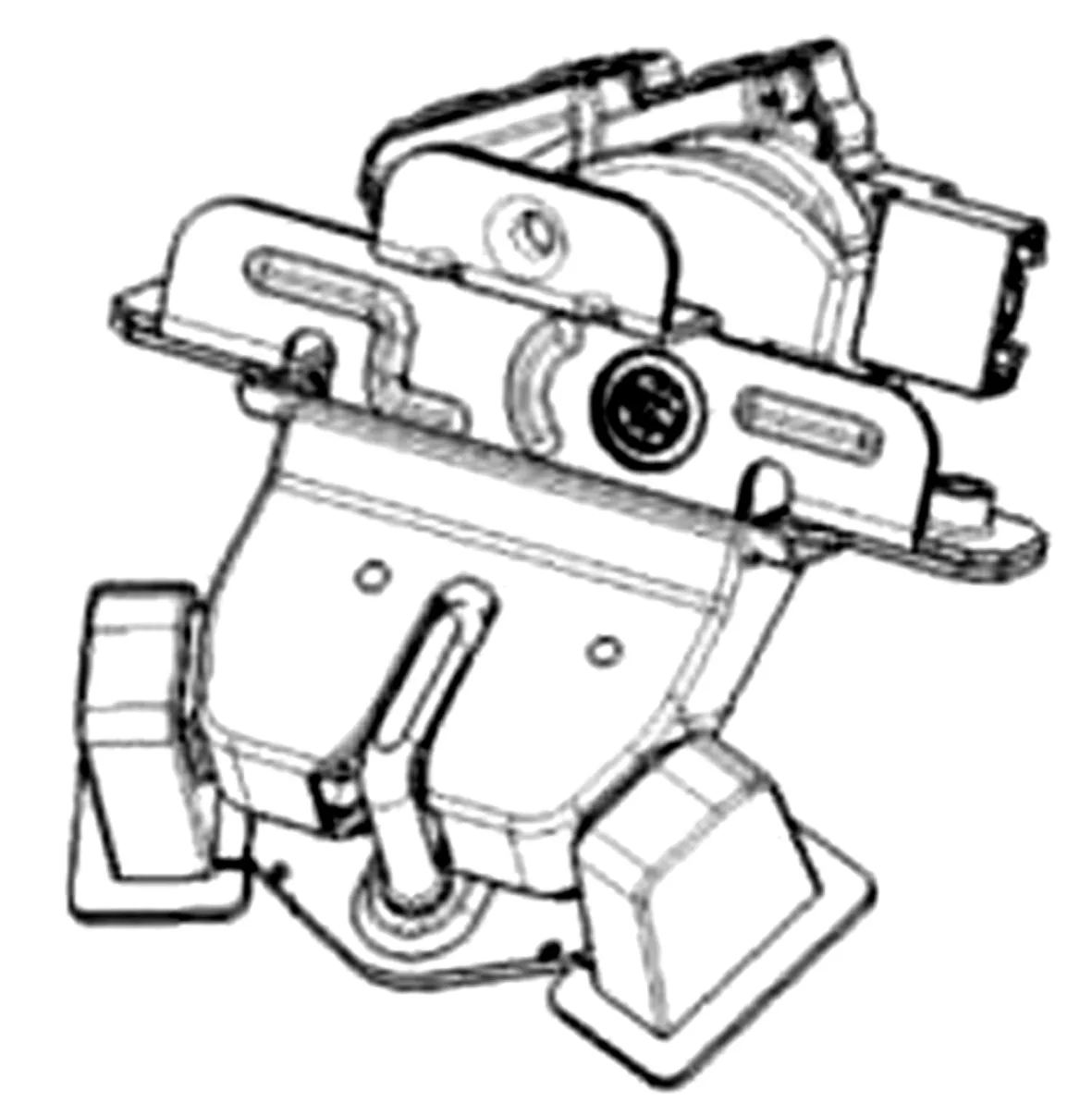

3.2 后背门限位方式的改进

对于车身及后背门上无特定机构保证Y向(即车身的左右方向)限位的情况,为保证装配准确性,一般的预留公差为±(1.0~1.5)mm,显然汽车在行驶过程中可摆动的幅度会比较大。根据文献[7-8]增设图6所示后背门限位机构后,可将Y向理论间隙减小至0 mm,明显改善密封条的Y向磨擦滑动。

图6 后背门限位机构

4 路试验证

本文所用30 000 km综合路试路段包括一号综合路、二号综合路、比利时路、性能路、高速环道、二号环道及标准坡道。按照整体循环的方式进行验证,最终未出现后背门门洞密封条异常磨损及车身骨架侧后背门铰链安装点顶盖钣金开裂的现象。

5 结 语

车身及后背门处发生的耐久性问题,通常都有多个诱因,而且各诱因间相互关联。出现问题时,应通过CAE分析并结合生产实际进行多维度排查,确定成本更低、更有效且能更快捷实施的方案,以成功解决后背门区域的密封条异常磨损和顶盖钣金开裂问题。