悬空定位式管-板自动焊设备的设计

2022-02-14卢洪德张子明

董 雪,卢洪德,董 玉,张子明

(1.山东交通职业学院 机电工程系,山东 潍坊 261206;2.青岛地铁运营有限公司 运营一中心,山东 青岛 266400)

热交换设备在现代制造业中应用非常广泛。在热交换设备制造中,管-板焊接是一道非常重要的工序。管-板焊接接头数量大,对焊接位置和焊缝致密性的要求苛刻。管-板焊接的好坏对换热器的质量起决定性作用[1-4]。焊枪的准确定位则是保证焊缝质量的关键[5]。

目前,虽然对焊接机器人和基于视觉的管-板焊机的研究都有了突破,但根据调研,因实际应用的机器人运行速度慢、运行安全可靠性差等,很多企业尤其是中小微企业的管-板焊机定位仍多通过中心杆或中心杆加涨紧块进行管-板环焊缝中心的定位[6-7]。这样的定位方法,经常会出现焊枪位置变化、焊接工艺参数波动造成中心杆同工件焊接成一体的事故,严重时会损坏设备和工件,导致焊接生产的无法进行。

为了可靠地进行管-板焊接定位,杜绝中心杆同工件焊接成一体的事故,提高管-板自动焊设备的工作效率和焊缝质量,本文将在分析国内外多款管-板焊机利弊的基础上,结合实际工作需要,设计开发一款结构简单、定位方便、操作简便且成本较低的悬空定位式管-板自动焊设备。

1 悬空定位式管-板自动焊设备的主体结构

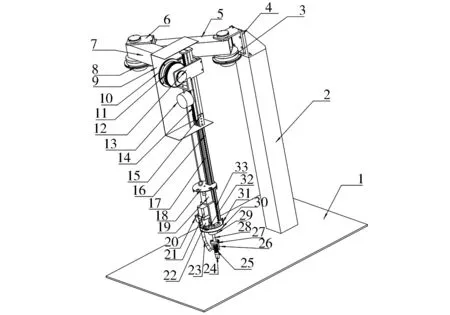

悬空定位式管-板自动焊设备(图1)由移动锁止部分、悬空定位部分、焊枪自动运行部分、控制系统、焊接电源、供气系统等组成。从便于运输、安装和检修考虑,可将悬空定位式管-板自动焊设备设计成各部分相互独立的模块。这些模块能通过固定螺栓、吊环、电缆等连接成一个有机的整体。

图1 悬空定位式管-板自动焊设备

悬空定位式管-板自动焊设备的主体结构如图2 所示。

1.底座;2.立柱;3,8,10.电磁制动器;4.旋转臂支架;5,7.旋转臂;6.旋转臂连接架;9.升降机构防护罩;11.升降齿轮;12.升降臂连接架;13.平衡器;14.升降齿条;15.升降滑动轴承块;16.升降导轨;17.升降杆;18.焊枪防护罩;19.悬空气缸;20.焊枪调整机构;21.驱动步进电机;22.步进电机减速器;23.焊枪;24.定位轴;25.复位弹簧;26.焊枪高度定位螺钉;27.定位滑块; 28.定位杆;29.轴承座;30.旋转盘;31.总固定盘;32.旋转驱动齿轮;33气缸支架图2 悬空定位式管-板自动焊设备的主体结构

2 移动锁止部分

悬空定位式管-板自动焊设备的移动锁止部分包括水平移动锁止机构和垂直移动锁止机构。设计移动锁止部分时,需重点解决其锁止可靠性和锁止精度问题。

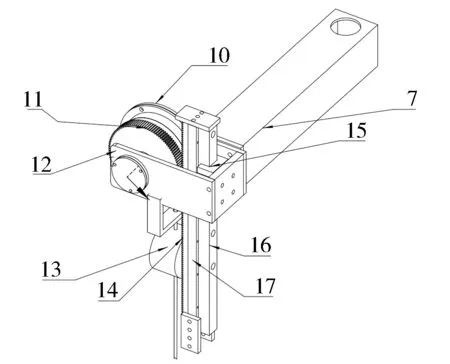

水平移动锁止机构(图3)主要由两个旋转臂(旋转臂5、旋转臂7)和两个电磁制动器(电磁制动器3、电磁制动器8)组成。其两个旋转臂之间、旋转臂和支架立柱之间采用铰接方式连接,可实现水平方向的自由转动。

3-1,8-1.电磁制动器固定盘;3-2,8-2.电磁制动器移动盘 图3 水平移动锁止机构

垂直移动锁止机构(图4)由电磁制动器10、升降齿轮11、升降臂连接架12、平衡器13、升降齿条14、升降滑动轴承块15、升降导轨16、升降杆17等组成。电磁制动器10安装在旋转臂7上。升降齿轮11安装在电磁制动器10的从动盘上。升降齿条14安装在升降杆17上,可实现垂直方向的自由移动。

图4 垂直移动锁止机构

水平移动锁止机构和垂直移动锁止机构均可进行手动操作,将设置在执行端的定位机构移动到指定位置,实现锁止操作。水平移动锁止机构和垂直移动锁止机构中均设有电磁制动器。电磁制动器8和电磁制动器10均安装在铰轴上。电磁制动器的主动盘与固定支座连接成一体;从动盘与旋转轴连接成一体。断电时,电磁制动器的主动盘和从动盘发生相对转动;通电后,在电磁力作用下,电磁制动器的主动盘和从动盘又固定为一体,实现旋转臂与支架立柱、旋转臂与旋转臂、齿轮与齿条之间的锁紧。

3 悬空定位部分

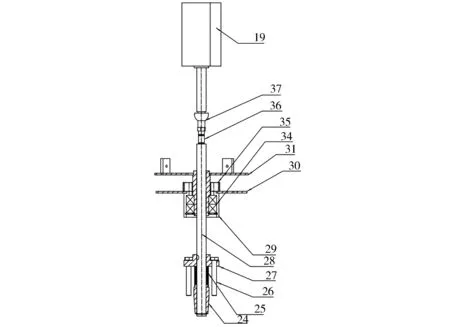

悬空定位式管-板自动焊设备的悬空定位部分(图5)与垂直移动锁止机构的执行端相连。它主要包括平衡器13、悬空气缸19、定位杆的连接杆36和定位机构等。

34.轴承;35.从动齿轮;36.定位杆的连接杆;37.球头连杆 图5 设备的悬空定位部分

悬空定位部分的定位机构包括:复位弹簧25、焊枪高度定位螺钉26、定位滑块27、定位杆28和涨紧铜套。其中,涨紧铜套装在定位杆末端,可在定位杆上滑动;定位滑块位于涨紧铜套上方,且定位滑块与涨紧铜套之间装有涨紧弹簧;焊枪高度定位螺钉与定位滑块相连接,用来调整焊枪的定位高度。

在定位过程中,平衡器一端固定在悬臂上,另一端连接机头,平衡机头所受重力的作用,以保证机头能够悬停在任一位置;在电磁制动器3、电磁制动器8、电磁制动器10和气缸电磁阀断电时,悬空气缸的活塞杆伸出(同时,涨紧铜套对中管孔),推动定位杆下移,直到定位块调整螺栓顶住焊接板为止;在弹簧力的作用下,涨紧铜套下移,使其锥面紧紧压在焊接管的内壁上,对焊枪进行对中调整;在焊枪调整到位后,3个电磁制动器均通电锁止,同时,气缸电磁阀通电,气缸杆缩回,使涨紧铜套离开焊接管而悬空。

完成定位后,启动焊机的旋转电机,在电机驱动下,焊枪围绕焊接管旋转一周,即可完成焊接。

4 焊枪自动运行部分

悬空定位式管-板自动焊设备的焊枪自动运行部分(图6)主要包括焊枪23、焊枪位置调整机构和焊枪旋转机构。设计悬空定位式管-板自动焊设备的焊枪自动运行部分时,需重点解决焊枪定位精度、焊接速度稳定性和焊接角度调整问题。

38.焊枪支架底座;39滑动导轨;40.焊枪滑块;41.焊枪支架;42.焊枪夹;43.定位块调整螺栓 图6 设备的焊枪自动运行部分

焊枪位置调整机构可根据焊接件管口外径进行位置调节,并能保证合适的焊接角度。通过定位块调整螺栓43,可调整焊枪23与焊接平板的距离。

焊枪旋转机构包括驱动步进电机21、步进电机减速器22、旋转盘30、总固定盘31、旋转驱动齿轮32。电机轴上装有一个旋转盘和一对旋转驱动齿轮。当电机带动旋转盘旋转时,安装在旋转盘上的焊枪能够随旋转盘进行旋转。

5 控制系统

悬空定位式管-板自动焊设备的控制系统主要由可编程逻辑控制器(Programmable Logic Controller,PLC)、触摸屏显示器、继电器、电磁阀、传感器、电磁制动器、稳压电源、步进电机驱动器组成。根据设备的技术要求,控制系统选用DVP-40EH00T3型PLC,其I/O口的分配情况如表1所示。

表1 PLC的 I/O口分配情况

设备的控制系统通过PLC控制程序,实现对步进电机运行时间、运行速度、运行方向的控制;对移动锁止部分进行自动锁止,并能实现其自由放松;实现悬空定位式管-板自动焊设备的悬空定位;控制焊接的自动启弧和息弧。通过控制系统的触摸屏,可选择手动控制方式和自动控制方式,也可直接修改焊接工艺参数,实现人机对话。

6 悬空定位式管-板自动焊设备的调试

调试时,先检查调整所用设备,保证其电源电压、气体压力符合技术要求,各部分的连接牢固可靠,运行参数设定正确;然后,采用手动方式分步运行调试,在各运行步骤达到规定要求后,选择自动运行方式进行空运行,运行无误后方可进行施焊;最后,根据焊接结果分析焊缝存在的问题,进一步调整工艺参数,直到获得满意的焊缝为止。

完成调试后进行正常焊接。采用悬空定位式管-板自动焊设备时,每个焊缝的调整和控制可一键完成。

悬空定位式管-板自动焊设备的工作流程如图7所示。

图7 悬空定位式管-板自动焊设备的工作流程

7 结 语

本文设计的悬空定位式管-板自动焊设备改进了焊枪定位机构,增加了悬空锁止功能。它通过焊枪高度调整机构和管孔中心定位机构实现焊枪的定位,调节方便快捷;通过悬空气缸活塞杆的伸缩,带动定位机构上下移动;通过锁止机构固定机头位置;采用PLC控制,使每个焊缝的调整和控制能一键完成;采用平衡器平衡机头受到的重力作用,使焊枪的水平移动和垂直移动都非常轻便,能减轻操作强度;在完成定位后焊枪锁止,伸缩气缸缩回,定位机构悬空且远离焊缝,杜绝了焊接参数波动过大、焊枪位置变动造成的定位机构受损、定位机构同工件焊接成一体等故障。悬空定位式管-板自动焊设备能够降低焊接故障率,提高焊枪定位效率和焊接质量。