基于Plant Simulation的储能装置装配数字化车间仿真分析

2022-02-14马茂源酒小涛王志立沈小威李胜军

马茂源,酒小涛,王志立,沈小威,李胜军

(1.国机工业互联网研究院(河南)有限公司,创新推广中心,河南 郑州 450001;2.机械工业第六设计研究院有限公司,第一工业工程院,河南 郑州 450007)

飞轮储能装置的电机与转子系统具有一定的特殊性,相应的装配技术要求高且工艺复杂,属于典型的离散事件动态生产系统。飞轮储能装置的装配生产车间设计中难免会出现设施布局不合理、工序安排繁琐、设备利用率低、制造信息量大等一系列问题。优化仿真是验证离散生产系统最有效的技术手段,因此,生产车间制造和装配过程的优化仿真技术受到了国内外学者的青睐。此前,曾有学者在生产车间设施布局、制造系统物流仿真分析、产品生产流程优化等方面进行研究,针对不同问题提出了相应的解决方案。由于生产车间的设施布局直接影响着产品的产量和生产周期,姜明采用系统布置设计方法和Plant Simulation仿真平台,对某车间的布置方案进行规划和优化,建立了能让车间达到库存均衡的动态生产系统[1];许晨、李广振等基于Plant Simulation仿真平台,对处在规划阶段的某自动化装配线进行仿真研究,先后提出了最佳节能布局和设备利用率的解决方案[2-3]。Yang等基于Plant Simulation仿真平台,对某装配车间内的工人和AGV数量进行配置优化,使产能提高约42%,物流量减少约63.5%[4]。刘进等基于eM-Plant软件,对液压支架混合装配线的产品种类、型号规格、需求数量、交货期及物流配送要求进行仿真分析,确定了最佳的小车运行速度、运载量和使用数量[5]。针对数字化车间的产品生产优化问题,张如杰等基于eM-Plant仿真平台,对机车预组装生产线进行了建模和仿真,通过压缩节拍来促使生产线的均衡,取得了一定的效果[6]。李慧等基于Plant Simulation仿真平台,对某航空叶片加工生产线的产能、设备利用率和缓存区设置情况进行分析,提出了优化设计的方案[7]。这些研究表明,生产车间制造和装配过程的优化仿真,有助于构建智能工厂、提高自动化车间生产效率,并可实现生产制造过程中多种信息的有效集成。

本文拟采用生产线工艺建模和仿真技术,利用Plant Simulation软件,建立与实际生产系统具有相同生产资源、工艺数据的仿真模型,对国内某飞轮储能装置生产企业智能工厂建设项目的智能产线方案、智能物流方案、生产系统运行方案进行仿真分析,从产能、物流、工艺布局、人工等角度,对物料装运、部件装配、产品装配、本体测试等过程进行分析和优化设计,结合仿真测试结果对车间布局进行改进,最终达到飞轮储能装置装配数字化车间规划设计方案最优的目标。

1 装配工艺流程的设计

工艺流程即工厂生产过程布局。工艺流程设计是指:根据企业的经营目标和生产纲领,在已确定的空间内,按照从材料的接收,零件和产品的制造、装配,到成品的包装、发运的全过程,对人员、设备、物料等形成的经济活动单元所需要的空间进行适当分配和有效组合,以便获得最大的经济效益[8-10]。

国内某飞轮储能装置生产企业拟实现飞轮储能装置(产品规格以200 kW为基准)的部装、总装和试验。按照装配数字化车间的设计要求,飞轮储能装置装配的整个工艺流程从原材料库区开始,由信息化系统进行采购订单的下发;在来料待检区完成物料到货处理;在原材料库区,人工进行检验和打码、物料扫码入库;在上料区,人工进行物料扫码出库、装配备料(分拣码放),完成备料出库;在装配线区进行装配上线(物料扫码确认,信息绑定并上传系统),完成飞轮储能装置本体的装配,并在测试线上测试飞轮储能装置本体。测试后的飞轮储能装置本体与电控柜合装,并进入整机测试线进行测试。整机测试合格后进入成品库区。在发货区发货时需扫码确认并将相应的信息上传系统。飞轮储能装置的装配工艺流程如图1所示。

图1 飞轮储能装置的装配工艺流程

2 装配数字化车间仿真模型的建立

将Plant Simulation用于物流规划和生产系统仿真,能够进行模型分区、分层、分场景的可视化展示和查询,可直观展示车间各种设备及生产工艺的组织关系[11]。本文将采用Plant Simulation仿真平台,对车间布局、设备选型、生产物流系统设计方案进行仿真,验证并优化相应的设计规划,使飞轮储能装置装配车间的生产过程更优、生产效率更高、物料转运更流畅、缓冲区设置更合理,为建设智能化车间提供依据。仿真之前必须建立合适的仿真模型。物流仿真模型应涵盖实体车间生产设备、物流设备、存储设备、运输通道及其他生产辅助设施的空间数据和属性数据;同时,模型中这些设备设施的位置、形状等要与车间实际情况一致,并能在车间布局规划时根据需求进行移动和布局模拟。仿真时需要对装配车间生产物流活动进行记录,使物料运输全过程动态可见,以模拟相关的物料运输过程,检查运输过程中是否存在瓶颈点及拥堵情况等;同时,要对物流路线的仿真结果进行图形、图表化分析和展示。

2.1 搭建模型类库

在Plant Simulation仿真平台中,可利用其对象具有继承属性的功能进行模型类库搭建。在建模过程中,将具有相似性的对象归为一类,同时要开发能适配模型的新属性,以节约建模时间,提高模型搭建的准确性。本文在建模时,针对飞轮储能装置的装配数字化车间,利用Plant Simulation软件搭建了Class Libery库(它包括车间模型类库、转运载具类库等),为下一步仿真建模提供了条件。

2.2 建立层次化仿真模型

建模时,应根据飞轮储能装置装配生产的特点和工艺要求,划分不同的功能模块,按照自下而上的方式,在仿真模型中建立多层次的子系统模型框架,并充分考虑各模块适配于层次化模型的通用性和可扩展性,以确保后续建模中能实现各子系统模型框架的有效链接,使各子系统模型框架能从最小的工位单元到特定功能模块被逐渐展开。

2.3 建立参数化仿真模型

基于Plant Simulation仿真平台,能面向对象进行参数的自定义,也可通过算法控制仿真运行参数,使各参数更贴近设计规划。针对设计对象的形状,在操作界面修改参数并输出优化结果和分析图表,以改善模型的视觉效果。

在立体仓库层次化仿真模型框架中,可修改“分拣线”的长度和宽度,也可通过算法对“分拣线”的各种属性进行参数赋值。图2所示为模型的对象自定义参数界面。

图2 模型的对象自定义参数界面

3 装配数字化车间的仿真分析

3.1 装配数字化车间的整体运行情况

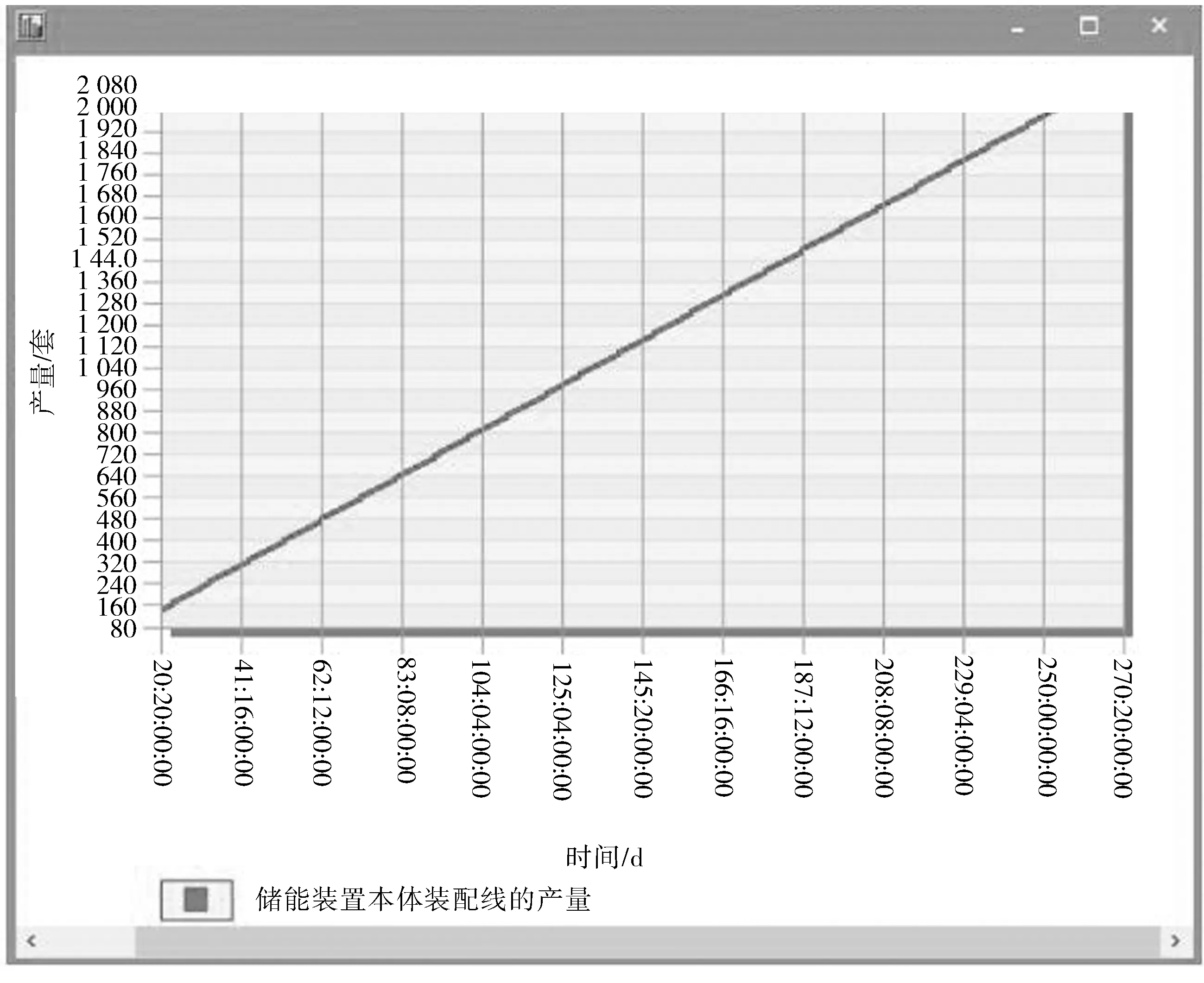

装配数字化车间的整体仿真模型包含二维逻辑模型、三维联动模型、仿真分析图表三大部分。建模时已考虑到每个单元的动作流程、节拍时间等工艺要求。仿真分析时运行仿真模型,并分别选取第25 d、100 d、254 d的飞轮储能装置本体装配线产量,即可绘制图3所示飞轮储能装置本体装配线运行254 d的产量步进曲线。

图3 飞轮储能装置本体装配线运行254 d的产量步进曲线

从图3可以看出:从第3天开始的生产节拍为8套/d,显然,规划产能能够满足生产节拍(8套/d)要求;飞轮储能装置本体装配线的产量在第254 d达到了2 000套,显然,规划产能能够满足生产纲领(2 000套/年)的要求。

3.2 装配数字化车间的AGV配置

在满足飞轮储能装置本体装配生产纲领的条件下,通过调整自动导引小车(Automated Guided Vehicle,AGV)的速度和数量,可仿真分析物料转运系统中各种类型AGV的最佳配置。仿真时,需将各装配线、测试线的产能均设为2 000套/年,按照各工位实际生产时间设定组织生产的方式,并将AGV的服务范围按图4进行布置。

图4 AGV的服务范围

仿真在拉式生产情况下分为3组进行,每组做5次实验。仿真实验时将1 t AGV(背驮式)、2 t AGV(叉车式)、3 t AGV(叉车式)的运行速度分别设定为30 m/min、25 m/min、20 m/min;通过调整1 t AGV、2 t AGV的数量来观察AGV的综合利用率和产能匹配情况。改变AGV的运行速度、利用率并对产能匹配的结果进行比对,可确定最佳的AGV选型和配置方案。

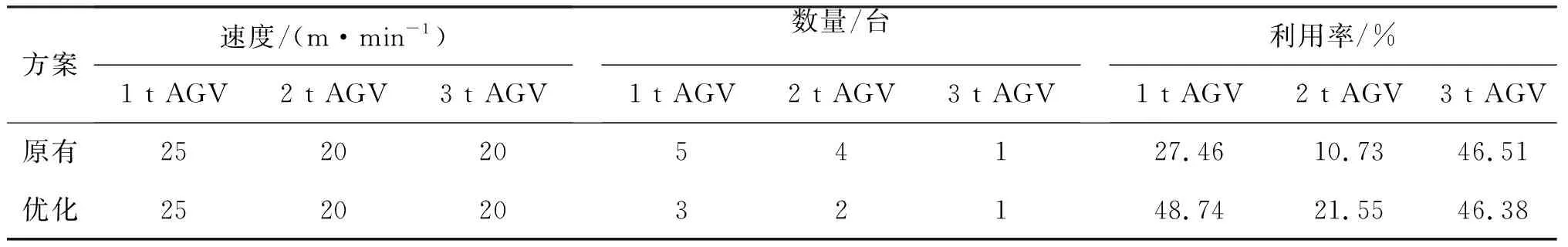

仿真实验发现,当1 t AGV、2 t AGV、3 t AGV的运行速度分别为 25 m/min、20 m/min、20 m/min,数量分别为3台、2台、1台时,AGV的综合利用率最高,且能够较好地匹配产能。

AGV选型原有方案与优化方案的比较如表1所示。

表1 AGV选型原有方案与优化方案的比较

结合各种AGV购置成本,对运行费用进行比较,可发现,AGV选型的优化方案比原有方案能节约300万元/年。对AGV繁忙路径的分析可知,3种AGV的最繁忙路段没有发生重叠。这验证了所规划物流路径的合理性。

根据仿真结果,可适当加大3 t AGV的运输覆盖面,增加1台3 t AGV,作为应急运输工具。

3.3 装配数字化车间的缓存工位设置情况

在拉式生产情况下,已清洗部件采用叫料方式被输送至各装配工位的上料处;转子装配成品和定子装配成品则采用总装工位叫料方式实现送料。生产中一些工位容易出现物料堆积,故需设置物料缓存工位。仿真实验可知,采用拉式生产时应在下列区域设置缓存工位:清洗工位出料区、转子装配工位出料区、定子工位出料区。

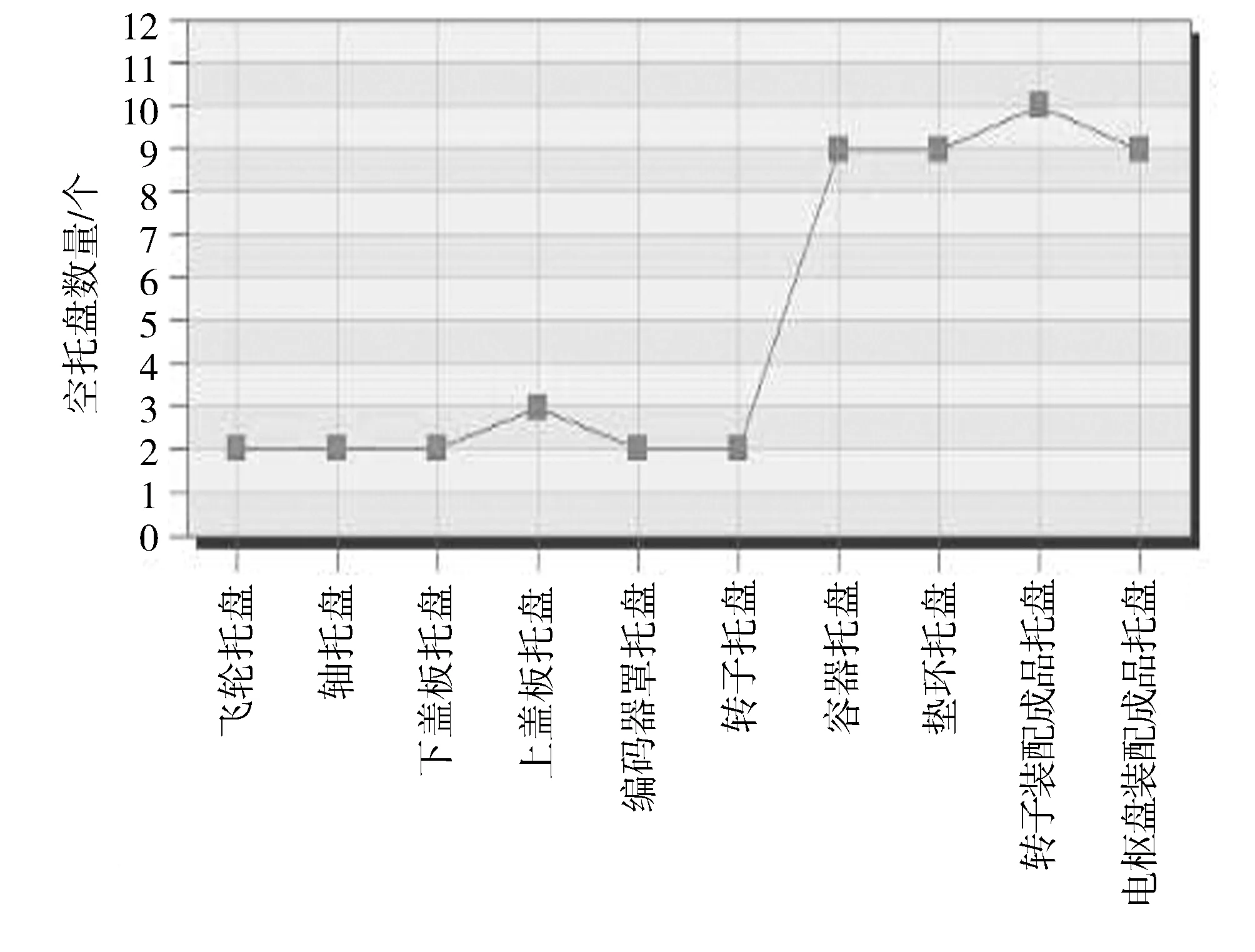

通过分析飞轮储能装置本体装配线缓存工位的空托盘数量,可确定正常生产情况下最佳的转运托盘数量。仿真时将模型运行时间先后设置为25 d、100 d、175 d、254 d,观察各时段的生产运行堵塞情况。仿真实验发现,各时段均未出现堵塞情况。飞轮储能装置本体装配线运行254 d的空托盘数量如图5所示。

图5 飞轮储能装置本体装配线运行254 d的空托盘数量

仿真所得飞轮储能装置本体装配线缓存工位的最佳转运托盘数量如表2所示。

表2 装配线缓存工位的最佳转运托盘数量

3.4 装配数字化车间的人员负荷

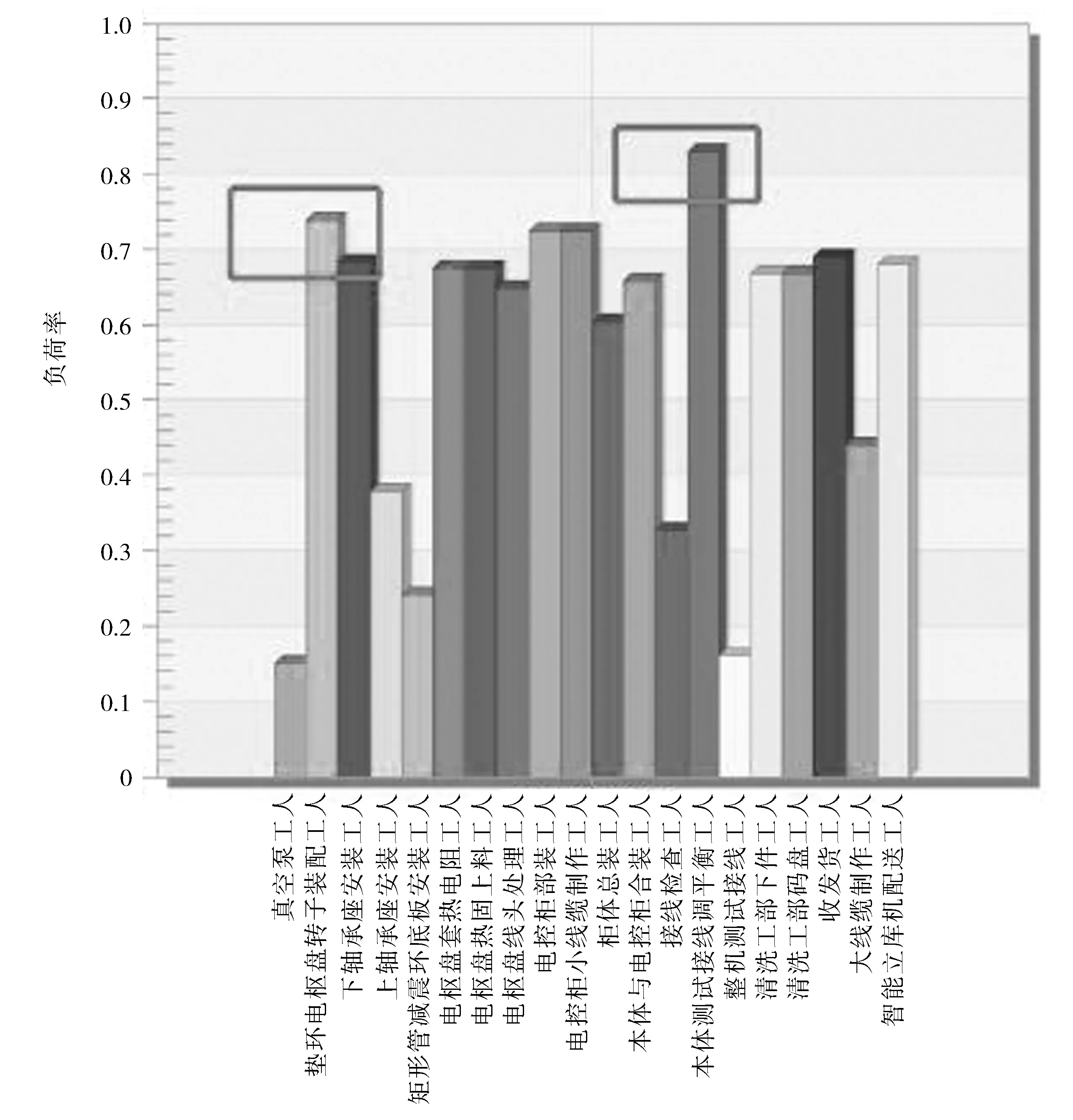

鉴于Plant Simulation软件中人员分析模块的功能齐全,能够满足对装配数字化车间人员负荷的分析需要,本文针对各工位的人员操作情况,按照2 000套/年的生产装配方案,以及各工位工人的工作内容、工作时间,在建立仿真模型后进行了仿真。装配数字化车间人员负荷的仿真结果如图6所示。

图6 装配数字化车间人员负荷的仿真结果

根据仿真结果,统计各工位的人员负荷率,分析并优化用工人数,调整人员配置,平衡人员负荷后,飞轮储能装置本体测试接线调平衡工位的人员负荷率从82.2%下降至69.0%;飞轮储能装置本体装配工位的人员负荷率从73.4%下降至65.5%;电控柜部装工位和电控柜小线缆制作工位的人员负荷率均从71.5%下降至59.3%;其余工位的人员负荷率也较好。

4 装配数字化车间的优化配置建议

本文基于对飞轮储能装置装配数字化车间的工艺物流仿真,从装配工艺流程、物流配置和人员负荷三方面提出了相应的优化建议。

(1) 装配产能优化。根据生产纲领,飞轮储能装置本体装配线、电控柜装配线、飞轮储能装置本体测试工位、整机测试工位的产能均按2 000套/年设置。在每日生产班次为8:00-18:00(其中,午休时间为12:00-14:00)的情况下,采取拉式生产能够满足产能要求。

(2) 物流配置优化。考虑AGV的数量、运行速度、利用率和产能匹配情况等因素,确定了下列AGV配置:1 t AGV 3台、2 t AGV 2台、3 t AGV 1台。采用拉式生产时需要设置清洗工位出料区、转子装配工位出料区和定子工位出料区的缓存工位。

(3) 人员负荷优化。考虑飞轮储能装置装配数字化车间的实际情况,以及飞轮储能装置本体测试线、电控柜装配线、整机测试线的年产能,可相应减少生产线的人员配置。调整后,某飞轮储能装置生产企业装配数字化车间的生产线和物流线共需要56人。