不锈钢封头微裂纹成因分析

2022-02-14张健

张健

国家再制造机械产品质量监督检验中心 山东泰安 271000

1 序言

压力容器通常是指承载一定压力的密闭设备,一般由筒体、接管、法兰、封头等组成。由于封头是主要受力器件之一,封头质量直接关系到压力容器的耐压性能,关乎财产与生命安全,因此生产方、使用方和监管方均高度重视封头的质量问题。

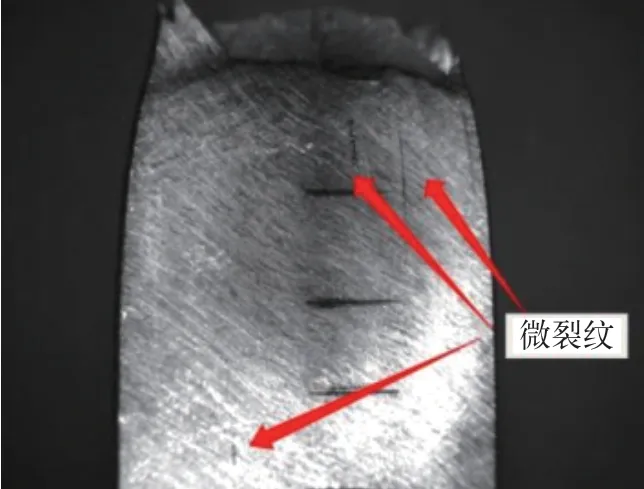

某企业采用冷旋压工艺生产一批奥氏体不锈钢封头,采用材料牌号为06C r19N i10(代号S30408),俗称304不锈钢,厚度20mm;钢板执行标准为GB/T 24511—2017 《承压设备用不锈钢和耐热钢钢板和钢带》。旋压结束后钢板厚度由20mm延展压缩至17mm。此工艺属于企业的成熟工艺,但此次在封头表面出现许多微裂纹,并且裂纹远离焊缝区域,如图1所示。封头取样位置如图2所示。

图1 封头加工后表面微裂纹

图2 封头取样位置

2 理化检测

2.1 成分检测

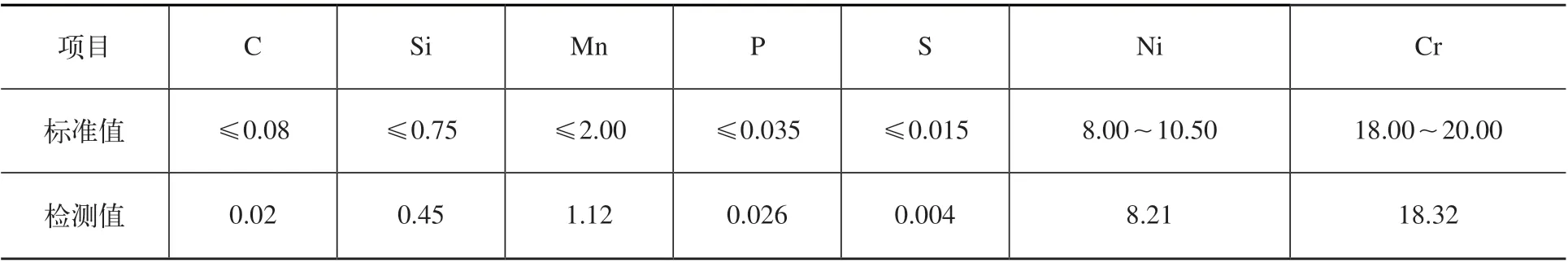

依据GB/T 24511—2017 《承压设备用不锈钢和耐热钢钢板和钢带》规定,采用真空直读光谱仪对断口试样成分进行检测。检测结果表明,样品成分符合要求,见表1。

表1 样品的化学成分(质量分数) (%)

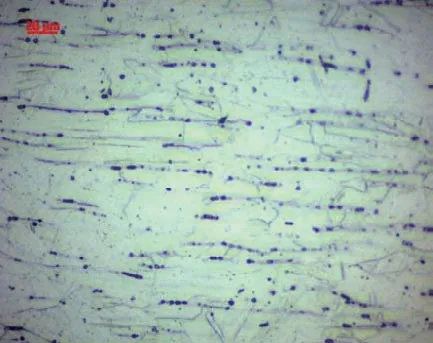

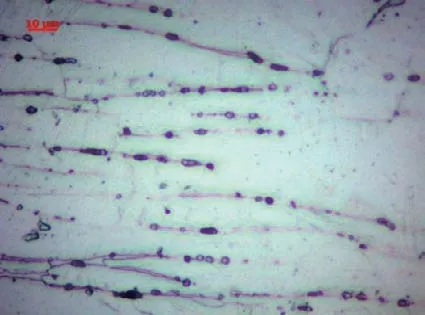

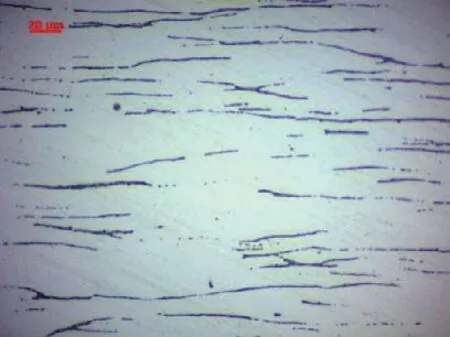

2.2 基材金相检测

对原始钢板进行切割镶嵌打磨,采用10%草酸水溶液进行电解抛光,发现钢板以奥氏体为主,在平行钢板厚度方向有大量的细长线状组织(见图3),并且发现线状组织周围有许多腐蚀坑(见图4),草酸电解导致的腐蚀坑成因有待研究。为进一步进行验证,采用10%NaOH水溶液进行电解抛光,发现白色基体存在大量网状、线状组织,颜色呈棕褐色(见图5),可以确定此类线状、网状组织是α-铁素体组织[1]。这些线状铁素体长且细,宽度多在2μm以下。利用金相软件对铁素体含量进行测定,发现其铁素体含量在8%~10%。

图3 原始钢板经草酸电解后组织(500×)

图4 原始钢板经草酸电解后组织(1000×)

图5 原始钢板经NaOH电解后组织

2.3 力学性能

依据GB/T 24511—2017 《承压设备用不锈钢和耐热钢钢板和钢带》规定,对原始钢板和旋压成形后的钢板进行拉伸、弯曲试验和硬度检测,结果见表2。

表2 样品力学性能测试结果

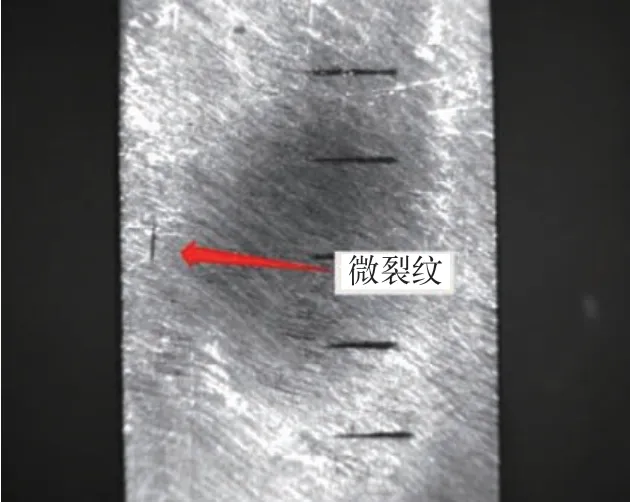

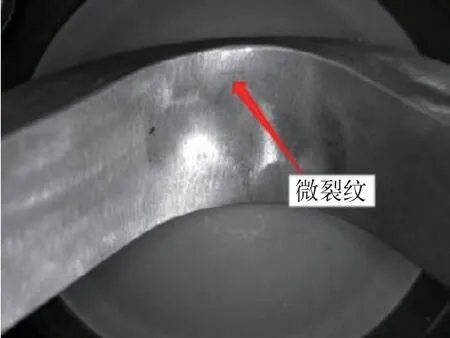

由表2可以看出,原始钢板的抗拉强度、屈服强度、断后伸长率满足国家标准要求,但硬度不均匀,有硬度超标的情况。经过旋压加工后,材料的抗拉强度、屈服强度、硬度升高,断后伸长率下降,伸长率已经远低于国家标准的要求,说明冷变形导致材料塑性下降。为了进行力学性能测试,钢板取样后,将表面的裂纹进行了打磨消除,但拉伸后在钢板的表面同样发现了微裂纹。裂纹沿试样长度方向,在断口附近和远离断口出均有发现,且只在钢板的一侧出现,如图6、图7所示。同时取样进行了弯曲试验,在弯曲内表面沿试样长度方向同样发现了此类裂纹,如图8所示。

图6 拉伸试样断口附近裂纹

图7 拉伸试样远离断口裂纹

图8 弯曲内表面裂纹

2.4 金相检测

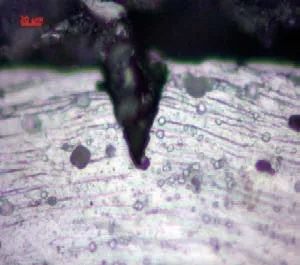

对拉伸所出现的微裂纹进行垂直截取镶嵌,抛光后经4%硝酸酒精溶液腐蚀,经观察发现:经过拉伸后,钢板发生塑性变形,导致试样内部出现大量孪晶,线状铁素体相对更加密集,且线状组织表面更多,说明在拉伸过程中,试样表面缩颈变形较心部区域更剧烈,其中裂纹出现在表面线状组织聚集最密集的位置。由图9、图10可以明显地看到,断裂处的线状组织的汇聚。

图9 微裂纹附近线状组织汇聚情况

图10 微裂纹附近线状组织密集分布

3 崩裂原因分析

304不锈钢虽为奥氏体不锈钢,但由于其Ni含量低,属于亚稳态奥氏体不锈钢[2],故其理论上并不能形成完全的奥氏体组织,还会附带有铁素体组织。经固溶处理后,理想状态下可以将铁素体含量控制在2%以下,提高Ni含量可以保证完全奥氏体组织,但是成本过高。亚稳态奥氏体距奥氏体-马氏体相变相当近[3],塑性变形易发生形变诱导马氏体相变,在常温下对奥氏体不锈钢冷加工就会使部分奥氏体组织转化为马氏体,马氏体的含量如果过多,会导致出现铁磁性,综合性能开始下降。此次钢板由20mm压缩至17mm,变形量超过15%,从力学性能测试结果和金相组织看,塑性变形导致强度提升和塑性下降,说明组织内部发生了马氏体转变[4],马氏体强度高而脆,奥氏体韧性强,由于二者伸长率不一,故容易导致变形过程中产生微裂纹。

铁素体相对于奥氏体,其塑性和韧性较差,过多的铁素体会对奥氏体钢的可加工性产生负面影响。但铁素体的含量控制到多少为宜,目前结论不一,部分国家标准如GB/T 18442.7—2017《固定式真空绝热深冷压力容器 第7部分:内容器应变强化》,要求成形后铁素体含量不超过15%,也有部分文献认为铁素体含量不超过10%,所造成的影响就有限[5]。此次所观测到铁素体含量在8%~10%,但从实际结果看,铁素体呈细长线状分布,随着塑性变形加剧,组织被压缩,在铁素体汇聚密集处发生开裂,说明线状铁素体对微裂纹的产生中起到了极大的促进作用。

另外,此次试验还发现,原始钢板硬度不均匀,且多处硬度超出国家标准要求,过高的硬度会影响原材料韧性,在经过旋压加工后,硬度上升更明显,塑性下降更多,导致断后伸长率下降严重。

4 结论与建议

1)原始钢板硬度超标,存在大量线状、网状铁素体,在进行旋压加工过程中,诱发了马氏体相变,导致材料塑性下降。与此同时,随着压缩变形,在钢板表面大量的线状铁素体出现局部密集汇聚,严重破坏了组织的均匀性,导致因此处强度减弱而出现裂纹。

2)对于奥氏体不锈钢中铁素体和马氏体,理论上可以采用热处理或采用高Ni不锈钢等方法处理,但是由于成本难以控制,现实操作难度大,故后续仍需通过控制原材料质量和优化工艺的方式避免出现微裂纹。具体措施:首先,应加强原材料检测,避免出现硬度临界的情况,当硬度偏高而伸长率偏低时,冷变形加工后韧性将下降过快;其次,应尽量降低铁素体的含量,尤其是避免出现大量细长线状铁素体。此外,应合理规划工艺,减小每次旋压加工的变形量,增加压制次数[6]。采取以上控制措施,可实现在成本可控的前提下,减少微裂纹的出现概率。