薄壁气瓶旋压成形工艺研究

2022-02-23张庆旭邓春锋

张庆旭,邓春锋

(洛阳双瑞特种装备有限公司,河南洛阳471000)

1 引言

随着经济的发展,各种不同类型的特殊零部件现模具掉落损坏、人身伤害等安全事故。需要旋压加工。近些年气瓶行业发展迅速,热旋压技术在气瓶制造过程中也得到了应用和推广。热旋压成形技术具有材料损失少、成形效率高、成形和表面质量好、外形尺寸误差小、旋压一致性好等特点。随着科技的不断进步,热旋压设备在航空航天、海洋工程领域得到了广泛应用。尤其是气瓶缩旋局部变形无芯模旋压技术在气瓶制造中得到了长足的发展。

本文着重讨论旋压过程中的关键问题及解决办法,其中重点在旋压工艺参数的选择和最终旋压工艺参数的确定。与常规壁厚气瓶旋压相比,薄壁气瓶旋压工艺更难确定,故本文主要介绍薄壁气瓶缩旋局部变形无芯模旋压工艺参数研究,旨在为薄壁高压气瓶热旋压提供可靠的依据和经验。

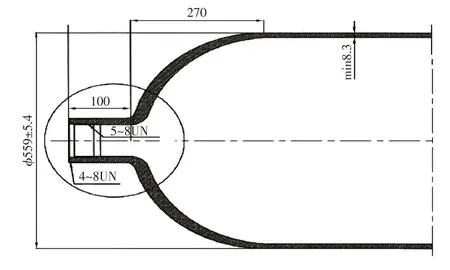

图1所示为φ559mm高压气瓶旋压图,材料为4130X,钢管壁厚8.3mm。该气瓶国内传统的制造方法是将管坯切成统一的长度,采用中频预加热后用手工操作的模板式收口热成形工艺。此成形方法的特点是成形部件的外形轮廓尺寸达不到图纸设计要求,另外旋压后制件一致性不好。由于手工控制旋压收口而导致人为因素造成废品率较高,浪费较大,所以如果设备和人员条件允许的情况下建议不采用此种旋压成形方法。

图1 旋压图

我公司吸收国外先进旋压技术,从国外引进世界最先进全自动数控热旋压设备,实现了对不同壁厚(15~35mm)筒形零件局部加热后作无芯模的收口,由于采用数字化信息进行自动化控制热旋压流程,极大地提高了制件的旋压质量和稳定性,保证了旋压后气瓶旋压段的一致性,同时也提高了生产效率。

本设备全自动工艺流程及工作过程:毛坯上料→夹紧→主轴慢速旋转→加热→旋压加工→主轴停→下料。旋压加工过程:旋压时以旋轮作进给运动,多道次加压于夹紧在主轴上电动旋转的毛坯,使其产生连续的局部塑性变形使毛坯口逐渐缩小成形。

设备为3轴联动旋压方式,包括摆动、横向移动和纵向移动。全自动控制旋压过程,U轴为旋转运动,运动以角度计量。X轴、Z轴为直线运动。在工艺调试过程中通过随时调整程序参数,灵活地改变旋轮运动轨迹,从而快速获得旋压工艺参数。该设备是为常规壁厚气瓶旋压而设计,设备主要参数范围:旋压钢管的直径范围为φ470~φ660mm,旋轮直径为φ500~φ700mm,主轴转速为100~300转/min,旋轮圆角半径为R30~R50mm。

该设备可对常规壁厚(15~35mm)的气瓶进行旋压,旋压后质量无懈可击,效率也十分高。但是对于设计壁厚在15mm以下的钢管旋压时,使用常规旋压工艺根本无法完成旋压成形。图2所示为使用常规旋压工艺旋压时在前几个道次所出现的材料失稳和断裂现象。故为满足薄壁气瓶设计要求,需摸索并确定薄壁气瓶旋压成形工艺,此即研究的灵魂。

图2 常规工艺旋压材料失稳和断裂

2 薄壁气瓶旋压工艺探索过程中几个关键问题及解决方法

2.1 巧用中频炉加热及补热系统解决热应区小的问题

热旋压成形中温度是一个很重要的工艺参数,加热温度选择不当就会造成很大的影响。如果温度过高,材料就会发生再结晶,再结晶使晶粒粗大,材料的纤维组织也随之变粗,不利于多道次旋压。如果温度过低,金属伸展性差,机床旋压阻力增大,易造成机床过载报警,而且在瓶嘴处金属材料积累不够,内孔尺寸过大。当变形量超过金属的塑性变形时就会产生裂纹,影响到气瓶旋压质量。且由于薄壁钢管在旋压过程中温度散失十分迅速,所以薄壁气瓶旋压加热温度是一项十分重要的因素。不但要保证中频加热到设定温度不过烧,还要保证旋压过程中的补热温度,避免温度散失过快造成温度骤降。

实验结果的检测方法有多种,当教材中的检测方法不能达到预期效果时,可以引导学生思考在其他实验中有没有出现过类似的问题,有没有方法可以借用。例如,在“果汁中的果胶和果胶酶”实验中,实验结果需要观察果汁的澄清度。平时的实验中,学生一般用肉眼观察,各个试管中的果汁澄清度差异很不明显。这时,教师可以启发学生联想到:在“亚硝酸盐的测定”实验中曾经使用过分光光度计来测量吸光度从而推测亚硝酸盐的含量,若在本实验中也使用分光光度计来定量检测,将定性试验改为定量试验,就可以明确地比较出不同实验组中的果汁澄清度差异。

为了减小旋压时钢管的变形抗力,能够进行大变形量的旋压成形,必须控制好加热温度。将钢管置于多圈环形中频感应器内加热到1,150±50℃。由于设备配置的是加热常规壁厚钢管的中频感应器,热感应区长度只有350mm,利用此感应器加热薄壁钢管时就要超出中频炉的感应区50~100mm。在不改变中频加热的方式,同时不增加任何工装和经济成本的前提下大胆尝试,让钢管超出中频炉热感应区50~100mm,使钢管在中频炉内以5转/min的速度慢速转动,保证均匀加热,当加热温度达到1,150±50℃后退出,然后调整补热系统的位置和流量,利用两把大流量补热喷枪对超出热感应区的钢管端部进行加热,同时使用便携式红外测温仪检测补热温度,当补热温度达到1,150±50℃后进行旋压。如图3所示。

图3 旋压机加热及补热系统示意图

由于补热喷枪数量少,同时又被钢管端部补热区分去两把,这就增加了补热的难度。通过观察发现,中频炉加热时热应区中间部位的温度明显高于两端的温度,在旋压的过程中中间部位温度降低相对缓慢,所以中间区域可以减少补热喷枪的分配,用旋轮座上的两把小功率补热喷枪即可达到补热效果。这样就可以把另外两把补热喷枪全都分配在钢管加热区和未加热的区域上,解决此位置温度散失过快,很好的控制了此位置的温度。经过多次试验,最终确定4把补热喷枪的最佳补热位置和最佳流量参数值,解决了中频炉热应区小的限制问题。

2.2 旋压工艺参数的确定

2.2.1 主轴转速的确定

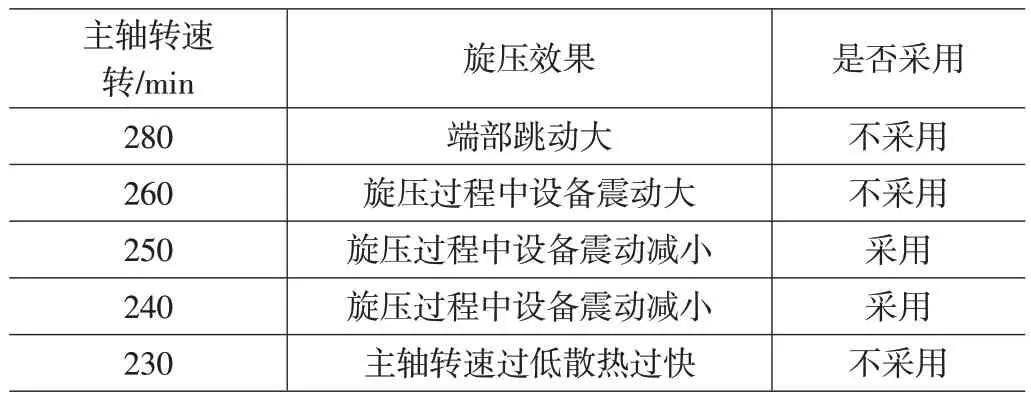

正常的旋压薄壁气瓶的旋压机主轴转速通常设定在500~1,000转/min,解决低转速的设备旋压效率低,温度散失快,很难完成薄壁旋压的问题。针对现有设备主轴转速最高只有300转/min的现状,从旋压效率角度考虑把主轴转速尽可能设置高一些,提高旋压效率,节省旋压时间,减少旋压过程中钢管温度散失,以达到提高气瓶旋压质量的效果。根据常规壁厚转速经验,φ559mm型气瓶旋压时线速度不要超过500m/min。综合以上两个因素考虑,根据公式Vc=πDn/1,000推导出主轴转速n=280转/min,所以在程序中暂时设定主轴转速为280转/min。但是在实际试验过程中发现,由于钢管伸出主轴长度较长,在旋压时钢管的端部出现了严重的跳动现象,跳动频率大引起旋压机震动,进而导致旋压时瓶嘴外径上出现振动波纹,影响瓶嘴尺寸和质量。所以280转/min设置的偏高,猜想与实际不吻合。为了去除各因素之间的干扰问题,仅改变一个变量因素,排除多因素相互制约的干扰。在其他控制条件都不改变的情况下,仅改变主轴转速,把主轴转速降低再次试验。根据常规壁厚的旋压经验,主轴转速一定不能设置过低,必须大于230转/min,故调整成260转/min,再次试验发现仍然有些震动,但震动明显降低(见表1)。为了再次降低震动,继续调低主轴转速为250转/min,发现此时震动微弱。

表1 不同主轴转速旋压效果及采用情况

经过多次试验发现,当主轴转速在240~250转/min范围内设备震动微弱,此时效率相对较快。所以最终把收口道次主轴转速设定为250转/min,成形道次主轴转速设定为240转/min,根据旋压过程微调。这种高低转速配合使用的方法不但解决了设备主轴转速低的限制因素,还解决了设备振动的难题。同时,还总结出一个规律:旋压机主轴转速越高,则旋压成形力越小,对制件的旋压收口越有利;主轴的转速太低,则旋压成形力较大,导致旋压制件的精度变差,同时容易引起机床的振动。

2.2.2 吃刀量和进给量的确定

常规壁厚气瓶旋压时为了提高旋压效率采用的是大吃刀量(20~30mm)和大进给量(10~15mm/转)的方法,因大壁厚大吃刀量编程时机床未出现过载报警,薄壁气瓶初期则根据材料体积不变的原则,编辑更大的吃刀量和进给量。实际旋压后发现当吃刀量、进给量加大后旋压前几个道次就会出现失稳的现象,即钢管端部出现不规则的振纹花边。

分析原因主要是由于吃刀量大,造成旋轮前材料堆积,以及进给量过大,金属材料变形量太大,积累的材料来不及随着旋轮的运动轨迹延展,所以就造成了材料的堆积,最终造成失稳的问题(见图4)。

图4 钢管端部失稳

经过多次实际旋压后最终确定出合适的吃刀量和进给量相配合的参数,对φ559mm型薄壁气瓶旋压时采用3~10mm的吃刀量和3~8mm/转的进给量。第一道次压下角为28°,吃刀量为10mm,进给量为8mm/转;第二道次压下角为32°,吃刀量10mm,进给量为7.6mm/转。按照这样的规律逐渐调整减小,直至调整出吃刀量和进给量相匹配的合理参数(见表2)。

表2 第一道次不同吃刀量、进给量旋压情况

经过反复实际旋压试验,不断修改旋压参数和轨迹参数,最终确定出合适的旋压参数。同时也总结出以下几点经验:

(1)缩口旋压时,当薄壁筒坯变形抗力低而易变形失稳时,旋轮每道次轴向进给量不宜过大,应采用小变形多道次的成形工艺。

(2)在收口工艺中,应该特别注意旋压参数的选择,过大的进给量容易引起毛坯失稳和旋轮前的材料堆积。

(3)薄壁旋压从第一个道次开始旋轮的进给量及压下角越小越好。如果刚开始道次的进给量过大,金属变形量太大,容易导致管坯褶皱,甚至出现旋压时钢管失稳现象(从钢管的剖面看,管坯由圆形变成多边形,而且每个边不是规则变化)。

2.2.3 道次的确定

旋压道次的确定目前还没有统一的理论计算方法,需要通过多次试验进行确定。旋压道次与钢管直径、钢管壁厚、气瓶瓶嘴外径、气瓶瓶嘴长度及所用的钢管材料等因素有关。

多道次旋压中,旋轮道次轨迹的确定是一大难题,如何选择合理的旋压道次、轨迹,如何实现所选择的道次轨迹要涉及到多种因素。根据以往常规壁厚的气瓶旋压经验,反推旋轮成形角α(见图5),经验公式α=[arcsin(d/D)+10°]

图5 旋压成形角示意图

说明:此经验公式仅适用于4130X材料的半球形气瓶旋压。利用经验公式推导出薄壁气瓶旋压时的成形角,再根据实际旋压后瓶嘴外径尺寸对成形角加以调整。

收口道次完全没有经验公式可以参考,只能通过实际旋压来决定需要几个道次。而成形道次可以参考成形角的大小,通常分5~7道次完成成形。实际旋压薄壁气瓶时发现,常规壁厚的经验仅能作为一种参考,薄壁气瓶旋压时需要更多的道次,才能在成形道次时不出现常规缺陷,如:失稳、翻起、螺旋振纹、裂纹等等。本次薄壁气瓶旋压使用13个道次收口,使用6个道次成形。吃刀量和进给量适当调整,参数设定在范围内。最后一个精整道次,为了达到较高的表面光洁度,最后一个道次的吃刀量和进给量都是设置最低。

3 结论

通过以上步骤的实际旋压试验探索出了薄壁气瓶缩口旋压的工艺参数。同时也得出了旋压成形的重要相关因素,在此做一个总结。

(1)薄壁旋压时主轴转速可以在240~250转/min范围内参考。

(2)薄壁旋压时采用3~10mm的吃刀量和3~8mm/转的进给量。

(3)薄壁旋压可采用多道次,收口道次在10~15个道次;成形道次在5~10个道次。

(4)薄壁旋压成功与否的一个重要因素就是温度,此温度包括加热温度和补热温度。

(5)旋压成形过程中出现的缺陷,包括:材料失稳、起皮、螺旋振纹、旋轮前积料、粘结、瓶嘴喇叭口、设备振动等,都是由于旋压工艺参数选择不合理导致的。

(6)旋压工艺参数范围比较广泛,通过以上实际探索得出相应结论。薄壁钢管旋压工艺参数的确定主要从温度、主轴转速、吃刀量、进给比、道次和轨迹参数方面确定。当这些参数选择合理时就可以旋压出满足设计要求的制件。