A柱热成形补丁板点焊夹具设计与工艺开发

2022-02-14徐永吉王利波

徐永吉,王利波

1.屹丰汽车科技集团有限公司 上海 200949

2.凯里学院理学院 贵州凯里 556011

1 序言

随着汽车轻量化的提出,材质22MnB5的热成形超高强钢零件在车身上的使用比例逐步增大,且作为轻量化车身的优选钢种,如宝马X5车型使用的热成形钢在白车身重量占比已达55%。在汽车行业中,为提升车辆正面碰撞能力,A柱内板通常由两块热成形钢板组合,称为Patch Work(中文名:补丁板)[1]。制作补丁板,需在料片状态下进行点焊,由于其长宽尺寸比例大,导致刚性较差,所以在实际焊接生产过程中存在技术难点。

因此,本文结合汽车零部件的焊接夹具和工艺开发流程经验,主要阐述某车型A柱热成形补丁板点焊所用的夹具设计和生产过程中点焊工艺的开发。

2 A柱补丁板生产工艺流程

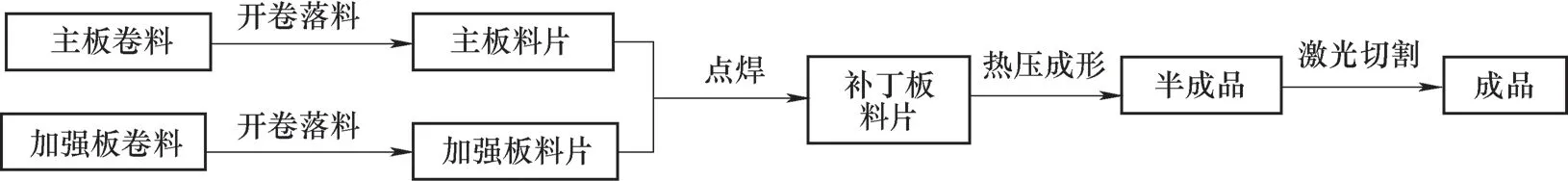

汽车行业所谓的补丁板,一般是由两块板在料片状态下使用点焊机连接成一体,然后再通过热压成形,满足产品强度设计需求,其工艺流程如图1所示。若采用两块钢板在热成形后再进行组合焊接的结构设计,则会有以下缺点:①与补丁板结构相比,会多使用一套制造加强板的冲压模具,既增加物料成本,又增加零件成形制造节拍。②从焊接方面讲,钢板在热成形前,焊接性优于成形后状态,且零件热成形后,因内外板存在制造误差,如间隙超差,则会造成零件焊接困难,所以容易产生焊接质量缺陷,如虚焊、熔核小等问题。

图1 补丁板生产工艺流程

某车型A柱使用钢板材料牌号为HS1300T/950YAS60,其主板料厚1.2mm,加强板料厚1.4mm,板材均为铝硅镀层钢板,外形如图2所示。主板料片长度达到1273mm,宽度仅127mm。主板件表面积大于加强板,且其主定位孔为圆孔,副定位孔为长圆孔。在补丁板材料使用中,一般不使用无镀层钢板,主要原因是两块无镀层钢板贴合点焊后,需经过960℃左右高温辊体炉加热,在模具中冷却保压后,零件表面会出现大量氧化皮,并且夹杂在两个料片中间,即使后续增加抛丸工序处理,但也无法彻底清除氧化皮。另外,零件长时间存放会使零件生锈,且内部氧化皮也影响零件后续焊接质量。

图2 补丁板料片

3 补丁板点焊夹具开发

点焊夹具开发过程要综合考虑零件的生产纲领、夹具设计原则及人机工程等因素[2],才能得到一套符合高效生产要求的工艺装备。

3.1 产品生产纲领

该车型年产能要求11万台,使用机器人自动化点焊方式,按照每年工作250天,每天双班生产,每班工作10h,设备开动率85%计算,工作站规划节拍139s/套。该车型的A柱补丁板分为左右件,每个零件各27个焊点,每个焊点完成节拍为2.5s(考虑机器人空走时间),分配1台机器人,左右件各分配1台点焊夹具,需要135s,低于工作站规划节拍,符合前期规划要求。

3.2 夹具设计原则

在夹具设计阶段,要结合以往类似零件项目经验、设计技术标准,并考虑零件焊接过程控制、防错防漏、人机工程等因素,进行夹具结构优化处理和风险管控[3]。

(1)项目经验 以往开发另一车型A柱补丁板时,该补丁板由1个主板、3个加强板构成,采用常规具有L形支座结构夹具(见图3)。在实际焊接生产中发现,因零件刚性差,弹性形变大,导致焊接过程焊钳和料片抖动幅度大,且焊点数量为90个,位置比较密集,焊后应力难以释放,所以下料难以从定位销取出。根据以往项目经验,此次补丁板点焊夹具更改L形支座结构为料片,放置在BASE板上面直接焊接。BASE板根据加强板外形尺寸做挖空处理,保证焊钳可达性。

图3 L形支座结构夹具

(2)设计技术标准 基于原有欧式设计标准,在B A S E板上增加料片限位块,作为上料导向功能,提升上料到位成功率,同时考虑在夹具上增加左右件防错功能、上料无遗漏功能,以及焊接完成后方便取料功能。

(3)防错防漏 由于加强板料片尺寸小,左右件主副定位距离一致,所以采取人工上料时,容易放反;且人工容易出现漏上料现象,导致焊钳无法有效焊接。因此,克服上述两个问题要做到:首先,夹具定位销在设计时,主定位孔(圆孔)、副定位孔(长圆孔)均使用圆销定位,但要区分二者尺寸大小,使用主定位销规格为φ8mm,副定位销规格为φ6mm,且料片定位孔按照主副定位销尺寸公差设计。若料片定位孔大小一致,则可申请设计变更,以区分定位孔大小,实现机械式防错。其次,在夹具框架上和摇臂上设置两个感应器,分别感应主板料片和加强板,且加强板感应器位置应进行左右上件空间位置模拟,以设置在左右件非交叉位置,只对单侧零件进行感应,实现电信号防错防漏。最后,在夹具框架侧边设置料片仿形器,若上件完全正确,感应器各指示灯均为绿色,焊钳方可正常焊接,若上件错误,任何一个感应器指示灯为红色,则焊钳无法工作,实现可视化操作。

(4)人机工程 由于夹具设计是料片紧贴BASE板,所以手工直接取料费时费力。另外,又针对补丁板焊后应力集中导致板件变形,料片不方便从定位销取出等问题,在夹具框架中增加一套自动翻转下料机构,实现焊后料片自动从BASE板脱落功能。

3.3 夹具结构设计

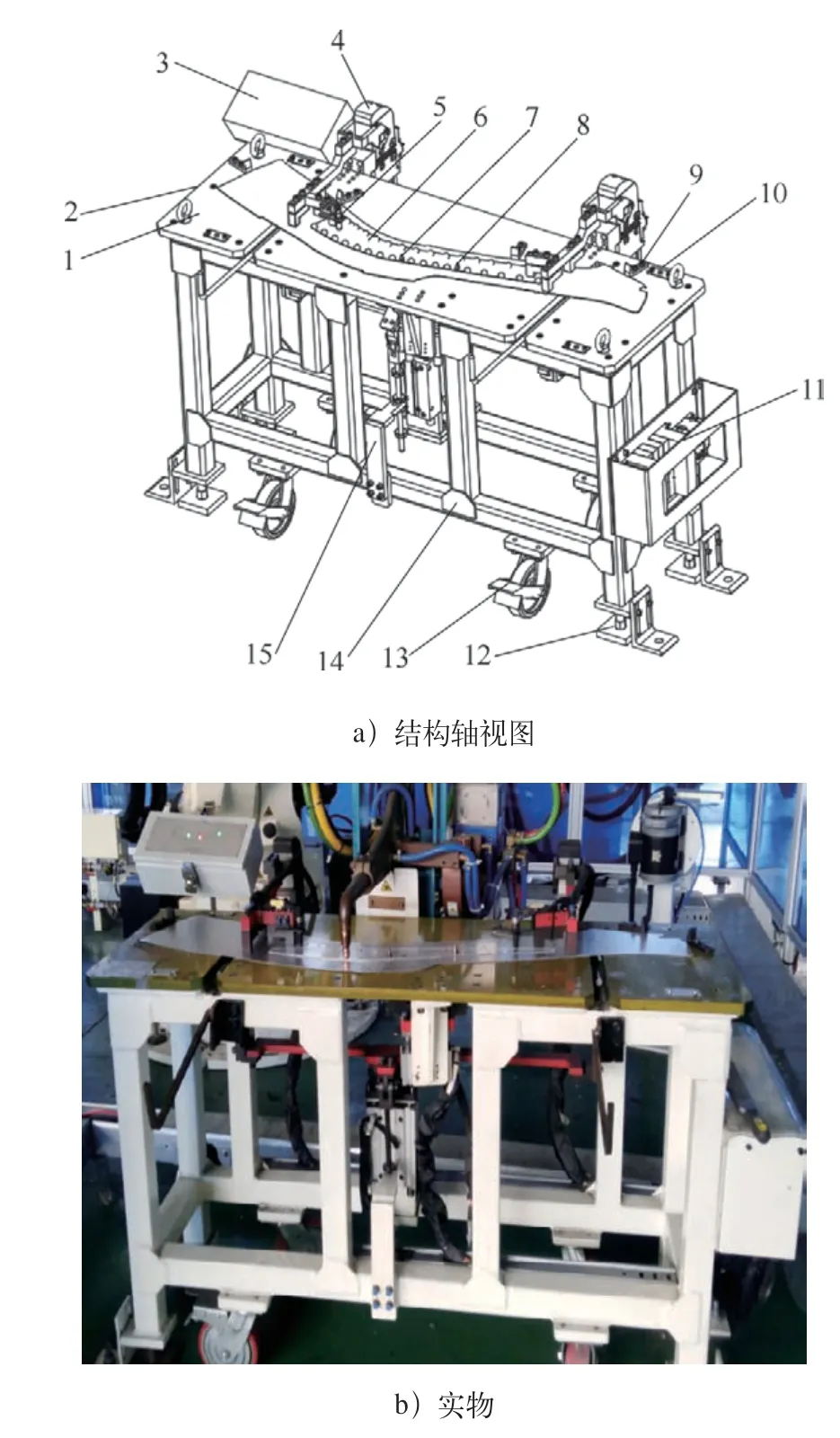

根据以上信息进行夹具结构设计,以确保实现各项功能。使用CATIA软件对夹具各模块进行设计,使用ROBCAD软件进行系统模拟分析,确保焊点可达性。该车型A柱补丁板点焊夹具如图4所示。该夹具共使用2个气缸,所连接摇臂用于压紧零件,保证焊接过程料片不会向上大幅度抖动。由于料片整体贴合BASE板,焊接过程中料片向下位置被限制,因此不会向下抖动。下料翻转机构处于整个BASE支架空间内部,设计巧妙,动力源由翻转气缸提供。在BASE板靠近机器人侧,设置4个限位块,实现上件粗导向,方便员工快速上件。夹具高度为866mm,符合人机工程。

图4 A柱补丁板点焊夹具

4 点焊工艺开发

因热成形补丁板零件的工艺流程复杂,冲压后容易出现虚焊、镀层挤出及焊点拉裂等质量缺陷[4,5],故在补丁板点焊时需对其焊接设备、焊接参数与焊接顺序等进行工艺开发管控。

4.1 焊接设备管控

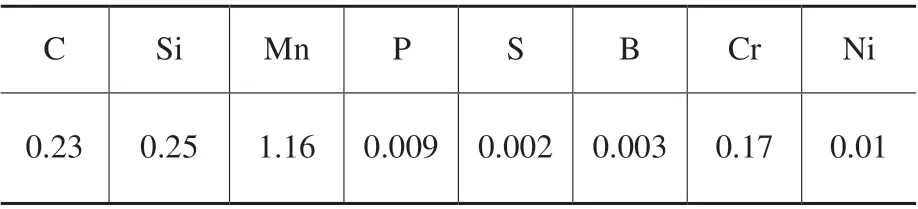

选择阿赛洛生产的Usibor-AS60/60钢板,厚度分别为1.4mm、1.2mm,对原材料进行化学成分分析,结果见表1。受其表面铝硅镀层和淬硬性的影响,选择电动伺服焊钳(公称压力:5kN)、中频直流焊机。

表1 Usibor-AS60/60主要化学成分(质量分数)(%)

4.2 焊接参数确定

针对补丁板两种厚度的材料进行点焊试片抗剪试验,以确定合理的焊接参数,试片长度100mm,宽度30mm,搭接宽度30mm,外形如图5所示。通过焊后结果可查看焊点外观是否存在质量缺陷,通过剪切试验可查看焊点破坏状态、焊点尺寸及剪切强度等。

图5 抗剪试验试片

通过一系列点焊试验,结合正交试验,得到该补丁板料片点焊最优焊接参数,见表2。

表2 点焊最优焊接参数

4.3 焊接顺序管控

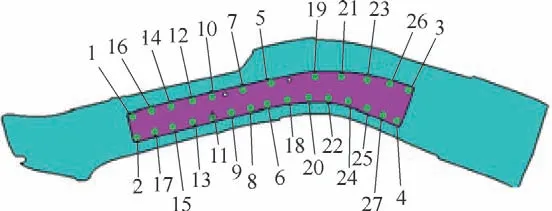

由于补丁板焊点较多且密集,若焊点顺序分配不合理,则造成零件内部有较大应力无法释放,后序在加热炉内会因受热而导致零件变形,如零件焊后进入辊体炉,受热过程中出现两端翘起,形成“弓”形,出现卡住辊体炉辊道问题,无法进行生产。因此,要根据补丁板焊点具体分布、焊接节拍和焊钳数量合理分配焊点顺序。此焊接工作站配置1把焊钳,最优焊点顺序是先点固加强板周边4个焊点,再从中间向两边交替焊接(见图6),零件实体焊点焊后状态如图7所示。

图6 焊点顺序

图7 焊后状态

5 结束语

通过对补丁板焊接夹具设计与点焊工艺开发进行阐述,得出补丁板夹具设计关键在于料片紧贴BASE板、BASE板挖空处理、定位孔一大一小防错及感应器防漏设置等因素,而焊接参数与顺序能有效释放焊后应力,降低后序加热变形带来的质量问题。