提高水力旋流器分级效率的数值计算研究

2022-02-14王明嘉

王明嘉

(北方重工集团有限公司,沈阳 110000)

在选矿工业中,水力旋流器主要应用于分级、分选、浓缩和脱泥[1]。水力旋流器用作分级设备时,主要用来与磨机组成磨矿分级系统;用作脱泥设备时,可用于重选厂脱泥;用作浓缩脱水设备时,可将选矿尾矿浓缩后充填地下采矿坑道。提高水力旋流器的分级效率对于选矿工业提高生产效率及工厂节能降耗具有重要意义。水力旋流器控制的关键设计参数是进料口及排料口直径,水力旋流器本体仅仅是一个安装这些构件的外壳,通过调整水力旋流器关键设计参数来提高分级效率是一种有效的途径[2]。

1 水力旋流器数值计算

1.1 处理量计算

按照给矿体积,水力旋流器处理量计算的经验公式为[3]:

式中:V为按给矿体积计算的水力旋流器处理量,m3/h;Ka为水力旋流器圆锥角修正系数;KD为水力旋流器的直径修正系数;dn为给矿管当量直径,cm;dc为溢流管直径,cm;P0为水力旋流器入口处矿浆的工作计示压力,MPa。

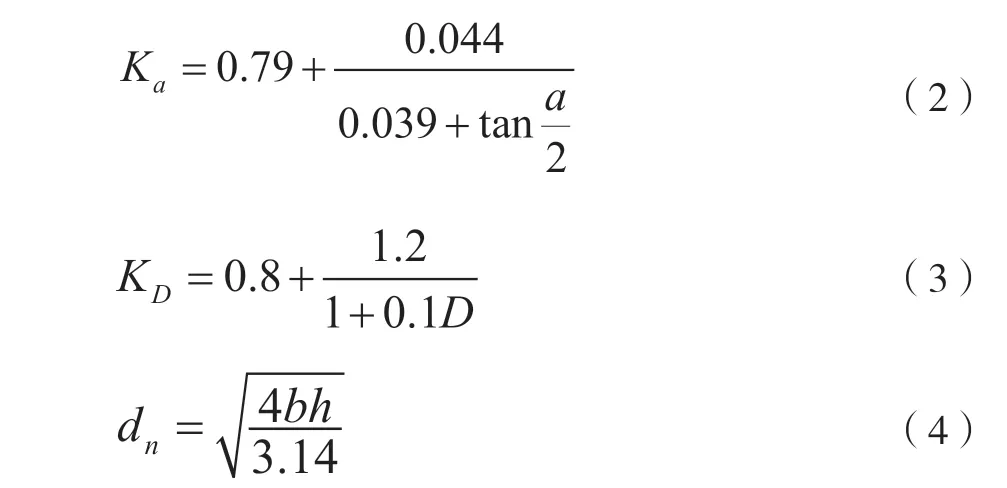

Ka、KD和dn的计算公式分别为:

式中:a为水力旋流器的圆锥角,当a=10°时,Ka=1.15;当a=20°时,Ka=1.0;D为水力旋流器直径,cm;b为给矿口宽度,cm;h为给矿口高度,cm。

1.2 分离粒度计算

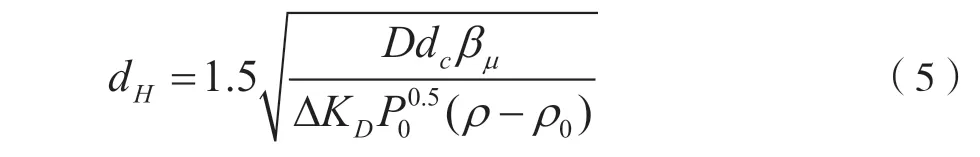

水力旋流器的分离粒度有着不同的定义,因此就有各种不同的分离粒度计算方法。按溢流中最大粒度(d95粒度)计算分离粒度的公式为[4]:

式中:dH为溢流中最大粒度(d95),μm;βμ为给矿中固体含量,%;Δ 为沉砂口直径,cm;ρ、ρ0分别为矿浆中固体物料和水的密度,t/m3。

1.3 溢流中窄粒级颗粒回收率E 的计算

根据紊流扩散模型,溢流中窄粒级颗粒回收率E可记为[5]:

式中:CC和CN分别为窄粒级颗粒在溢流和底流中的浓度,%;X为矿浆在溢流和底流中的体积流量比值。

2 数值计算结果与测量结果比较分析

在分离粒度不变的情况下,分析在水力旋流器的紊流扩散模型中得到的数量分离曲线。分析结果表明,分离的精确性随X的增加而提高。颗粒运动的相对速度随粒度减小而降低,而细颗粒在水力旋流器中的浓度则趋向均匀分配(CC→CN),因此这样的颗粒在溢流中的回收率相当于水的回收率,即

式中:EB为颗粒在溢流中的回收率,%。

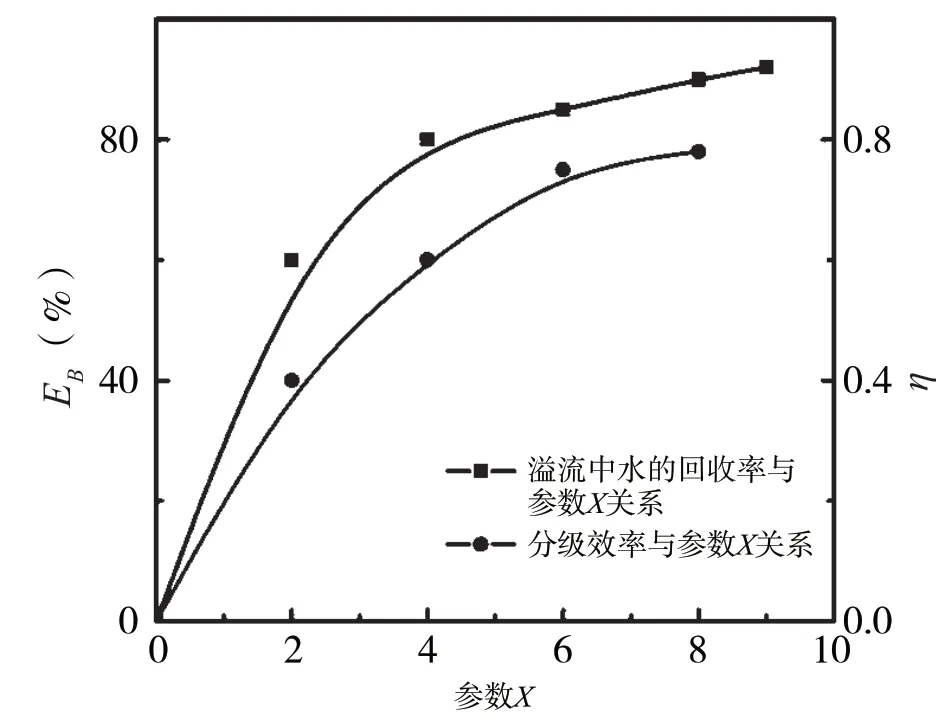

溢流中水的回收率同溢流与底流中矿浆体积流量比值的关系,以及在保持原矿中小于74 μm 级别占40%~50%时分级效率(η)同溢流与底流中矿浆体积流量比值的关系如图1 所示。关系曲线是整理国内外选矿厂直径为350 mm 和500 mm 的水力旋流器分级方面的试验数据得到的。

图1 溢流中水的回收率及分级效率与参数X 的 关系曲线

从图1 可知,X的增加促进溢流中水的回收率和分级效率的提高,当X小于6 时,二者变化最剧烈。在国内企业中,水力旋流器在保证X介于2 ~4 的条件下工作,分级效率不大于0.6,在国外,X一般介于6 ~7,分级效率为0.7 或更大。显然,提高矿浆在溢流和底流中的体积流量比值是提高水力旋流器中分级效率的途径之一。因此,要确定这个比值同水力旋流器结构和工作制度参数的关系。

通过底流口的矿浆流量可以根据以下方法确定,即水力旋流器中,靠近器壁处流体静压力数值最大,并在靠近空气柱处减少到大气压力,同时转为速度压头。此时,靠近底流口处的流体压力将等于底流口与溢流管同大气交接处的水位差Hn加上溢流管路(溢流口的入口、溢流管、溢流管出口)的阻力压头损失Hc。

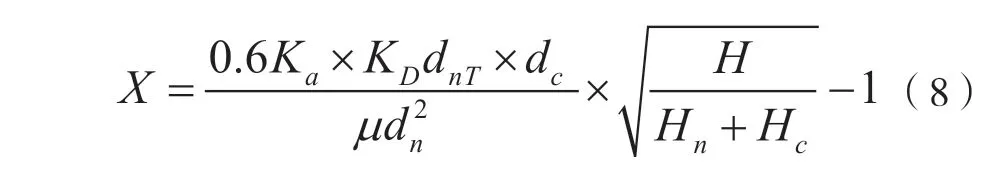

水力旋流器的圆锥部分与底流口都是锥形构造,通过它的流量系数等于μ,而在锥形构造内液体所占面积为锥形构造和空气柱截面积的差。根据按矿浆计算的水力旋流器生产率公式,比例系数X可写为[6]:

式中:Ka和KD分别为水力旋流器锥角和直径的修正系数;dnT、dc、dn分别为给矿口、溢流口、底流口的直径,m;H为水力旋流器入口处矿浆的压力,kPa。

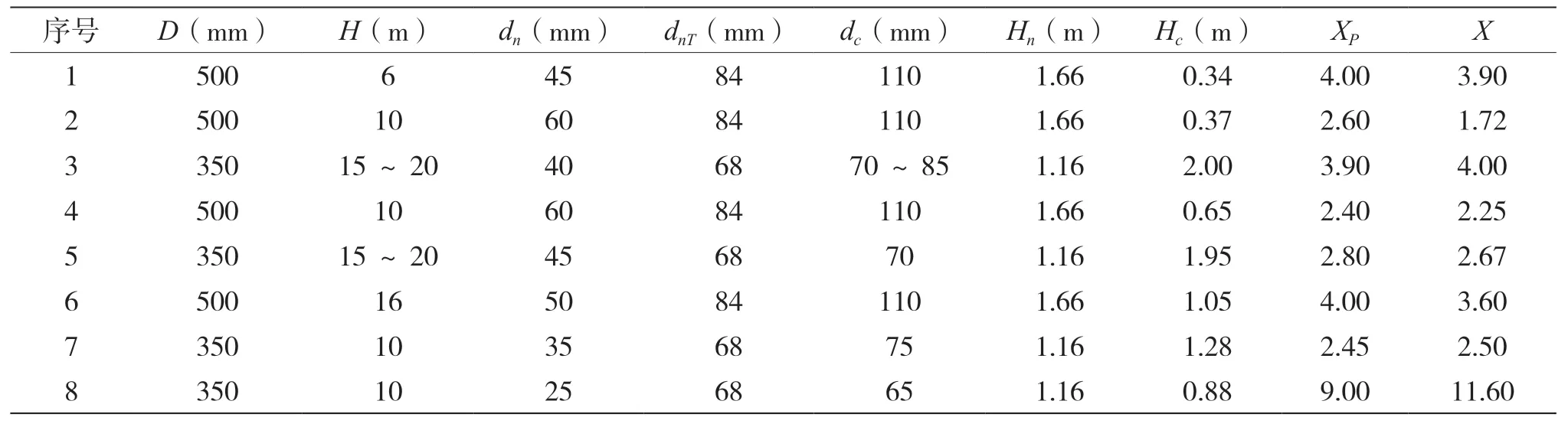

根据简化公式,μ=0.94(水力旋流器的锥角为20°)时,比较计算的XP和测量的X数值结果如表1 所示。计算时,水力旋流器的尺寸按相关标准选取,Hc数值按管道计算资料中采用的方法确定。

表1 水力旋流器的基本参数

3 结论

通过研究分析,水力旋流器底流口尺寸最适宜的比值应满足以下条件:保证通过溢流口和底流口的矿浆体积流量的比值介于6 ~7。底流口尺寸对这个比值的影响最大。在设计和操作水力旋流器时,必须努力减少溢流管路的阻力。