波纹管对气体离心机流场影响的数值研究

2022-02-14安明,路昕,曾实

安 明,路 昕,曾 实

(1.清华大学 工程物理系,北京 100084;2.核工业理化工程研究院,天津 300180)

气体离心机是工业上大规模生产同位素的关键设备,特别是在核能产业中,目前大部分核电站所使用的核燃料都是由气体离心法生产。离心机的分离功率是描述机器分离能力的重要指标, Dirac给出了离心机最大理论分离功率为[1]:

(1)

其中D是轻重组分的互扩散系数,Z、Ω、a分别是离心机转子的长度、角速度、半径。由方程(1)可知离心机的最大理论分离能力与转子的长度和线速度的四次方成正比,要提升单台离心机的分离能力,可以从这两方面着手:提高转子的转速或者增加转子的长度。

为了尽可能提升单机的分离能力,现代气体离心机的转子线速度已可以达到600~1 000 m/s。但是,一方面,转子的转速受到材料强度的限制,不可能无限制提升;另一方面,转速越高,工作气体会被压缩到转子壁表面更薄的一层内,使得离心机的取料变得更困难,也使取料器的设计更复杂和困难。在转子转速基本相同的情况下,增加转子长度,制造超临界离心机,也可以获得更大的分离功率。

设计超临界离心机长转子的一种方式是通过波纹管[2-4]把较短的亚临界转子连接为长转子。虽然波纹管增加了转子长度,可增加分离功率,若结构不合适,会对离心机内的环流产生阻碍,反而降低分离性能。根据波纹管凸起朝向转子内和外,可以把波纹管分为内波纹管和外波纹管。目前,研究波纹管对离心机分离性能影响的公开文献较少,Kai曾在上世纪70年代进行过大量关于离心机流场数值模拟的研究工作,也曾数值模拟过带有内波纹管结构的转子内部环流[3],但其所用的离心机结构和运行参数与现代离心机有较大差距,并且没有对算例进行深入的分析。2000年左右,Borisevich等同样通过数值模拟研究了内波纹管对分离功率的影响,发现内波纹管的存在会降低分离功率,减少了长转子所带来的优势,并且观察到内波纹管越靠近贫料挡板对分离功率的影响越大,判定这是内波纹管阻碍了机械驱动环流通过贫料挡板外环孔所致[5]。此后,Borisevich等又通过单机实验研究分析了由多个内波纹管结构连接的长转子离心机的分离功率相对于单个光滑转子所受到的影响[4]。

相比于亚临界离心机,波纹管的存在改变了转子的空间结构,可能会对转子流场以及单机分离性能产生影响。设计什么形状的波纹管,波纹管会不会影响分离性能,会不会对运行工况和水力学状态产生影响,这些都是需要回答的问题。因此,在设计含波纹管的超临界离心机转子时,必须从理论上研究波纹管对气体离心机流场的影响规律。

本文通过对Iguassu离心机模型的数值模拟,分析了内、外两种波纹管对于流场环流及水力学状态的影响。虽然Iguassu离心机属于亚临界离心机(Z/a=8),但在不关注转子的机械性能,只讨论波纹管的存在对转子内部流场和分离过程的影响,其结果仍然具有一定的代表性,此外,这也方便与此前Borisevich等针对短转子离心机(Z/a=8.61)所做模拟的结果[4-5]进行对比。数值计算揭示了一些不同于以往研究的现象,说明了外波纹管对环流几乎没有影响,而内波纹管除了阻碍环流、降低分离功率之外,还会对水力学状态如分流比、滞留量等产生影响。在设计长转子超临界离心机时,需要对转子的机械性能、分离性能及水力学状态综合考虑,选择合适的波纹管设计方案,保证单机在达到机械性能、分离性能目标的同时能够在合适的工况下运行。

1 数值模拟

1.1 计算模型

选用Iguassu离心机模型[6]进行数值模拟,其结构如图1所示。在转子壁上用向转子内凸起的矩形模拟内波纹管,用向转子外凹陷的矩形模拟外波纹管。模拟的区域为不含气体稀薄区的转子部分。在取料支臂的主要影响区域里,通过动量和能量的源汇[7-8]来模拟支臂机械驱动作用,而调节转子端盖和侧壁的温度分布,可以设置温度驱动的强弱,这两者是影响转子内部环流的关键因素。为了数值模拟能够符合离心机实际运行过程,从而更好地观察波纹管对环流及水力学状态带来的影响,在质量汇处用激波模型和管道流动公式建立动态取料模型,在精挡板开孔处使用声速孔板假设[10]。相应的,计算域不包含精取料室,只包含分离室和贫取料室。

图1 包含内波纹管的Iguassu模型离心机结构示意图Fig.1 Schematic diagram of Iguassu gas centrifuge with an inner bellow

Iguassu模型的主要参数列于表1。模拟内波纹管的结构尺寸示于图2,矩形的宽度h为内波纹管凸起的高度,矩形的高度δ为波纹管的轴向宽度。在下面的讨论中,所有几何尺寸都以转子半径a为特征量进行了无量纲化。外波纹管的结构与变量符号与内波纹管相同,仅是凸起方向与内波纹管相反,且外波纹管所占区域是空腔,可以有气体流动。

1.2 模拟方法

离心机内部气体的流动满足Navier-Stokes方程。在交错网格上使用有限差分方法对定常态N-S方程进行离散,对于离散得到的非线性方程组,通过预测-更正型的同伦算法进行求解[9-10],即可求出离心机转子内的流场。

表1 Iguassu离心机部分关键参数Table 1 Key parameters of Iguassu gas centrifuge

图2 数值模拟中使用的波纹管模型Fig.2 Schematic diagram of the bellow structure used in numerical simulation

为了分析离心机的分离性能,需要得到转子内的丰度分布。根据同位素假设,在工作气体为UF6的离心机中,丰度变化对工作气体的物性影响很小,在离心机流场的计算中可以将工作气体视为单一组分气体。再由求得的流场出发,求解双组分气体的扩散方程,得到稳态时的丰度分布情况,从而求出分离功率。

2 结果与讨论

2.1 内波纹管尺寸对流场的影响

以径向凸起高度h=0.05为例,对比无波纹管与含内波纹管两种情况下转子内流函数等值线图示于图3,反映了转子内气体流动的图样。图3b可见,内波纹管对转子内环流产生了明显的阻碍作用,靠近侧壁的环流被分成上下两个部分,而靠内的环流形状也发生了明显变化。考察1/4转子长度处轴向质量通量的径向分布情况,结果示于图4,有内波纹管时靠近侧壁的轴向质量通量小于无波纹管,说明内波纹管对靠近侧壁的轴向气体流动产生了阻碍作用。由于离心机在高速旋转时,转子内气体被压缩在靠近侧壁的薄层内,如果内波纹管的径向凸起高度达到一定的尺寸,那么它将对气体环流产生明显的阻碍作用,减小轴向倍增效应的效果,从而导致分离功率的降低。这与之前的研究结果相符合。

a——h=0.00;b——h=0.05 图3 无波纹管与含内波纹管的 内流函数等值线图Fig.3 Comparison of flow function contour plots of a smooth rotor and a rotor with an inner bellow

图4 1/4Z处轴向质量通量的径向分布情况Fig.4 Radial distribution of axial mass flux at 1/4Z

固定贫取料压强为58.5 hPa,在该压强下,无波纹管时分流比θ为0.5,滞留量H为377 mg。取内波纹管轴向宽度δ=0.05,轴向位置z=4,其位于转子中间。图4中r为径向无量钢坐标。径向凸起高度h分别为0.016 7,0.025,0.05,0.083 3。研究在取料压强一定的情况下,内波纹管的存在对分流比、滞留量和分离性能产生的影响,结果示于图5,径向凸起高度h越大,内波纹管对环流的阻碍作用就越强,分离功率就越低。当h增加到0.083 3时,分离功率降低了约56%。同时,分流比也随着h的增大呈现下降趋势,当h增加到0.083 3时,分流比降低了约6%,滞留量增加了约6%。在离心机设计中,分流比通常控制在0.5左右,如果内波纹管的存在会导致同工况下分流比降低,为了把分流比重新控制在约0.5,须提高工况,即提高贫取料压强。在本文的算例中,Iguassu模型长径比较小,分流比的下降与滞留量的增加并不显著,但是对于实际离心机来说,分流比的降低和滞留量的增加可能会非常显著,在UF6气体饱和蒸汽压的限制下,为了防止冷凝的发生,贫取料压强不可能无限提高,分流比就可能无法通过调节贫取料压强而达到合适的值。这提示在设计超临界离心机时,如果采用内波纹管的方式连接多节转子,须综合考虑波纹管对分离性能和水力学状态的影响,合理设计内波纹管的尺寸。

图5 内波纹管径向凸起高度对分流比、 滞留量和分离功率的影响Fig.5 Influence of radial height of the inner bellow on cut, holdup and separative power

为了找出内波纹管设计时的关键尺寸因素,采用DOE实验设计方法[11],设计2因子4水平全因子实验,共16个实验点,其中因子径向凸起高度h和轴向宽度δ的水平分别为0.016 7、0.033 3、0.050 0、0.066 7。实验中,固定贫取料压强为58.5 hPa。Pareto图评价DOE实验中各因素对响应影响的贡献度,根据实验结果绘制Pareto图,结果示于图6。径向凸起高度与径向凸起高度的平方对分流比、滞留量和分离功率的贡献占比远大于轴向宽度、轴向宽度平方、径向凸起高度和轴向宽度的交互作用项,说明径向凸起高度是内波纹管对分流比、滞留量和分离功率影响的主要因素,在内波纹管的设计中,可以主要考虑径向凸起高度的设计,次要考虑轴向宽度的设计。

图6 描述内波纹管径向凸起高度与轴向宽度 对各因变量影响大小的Pareto图Fig.6 Pareto chart describing the influence percent of radial height and axial width of the inner bellow on cut, holdup and separative power

2.2 内波纹管轴向位置对流场的影响

a——z=2;b——z=6 图7 内波纹管在不同轴向位置时流函数等值线图对比Fig.7 Comparison of flow function contour plots of flow field when the outer bellow is put on different axial place

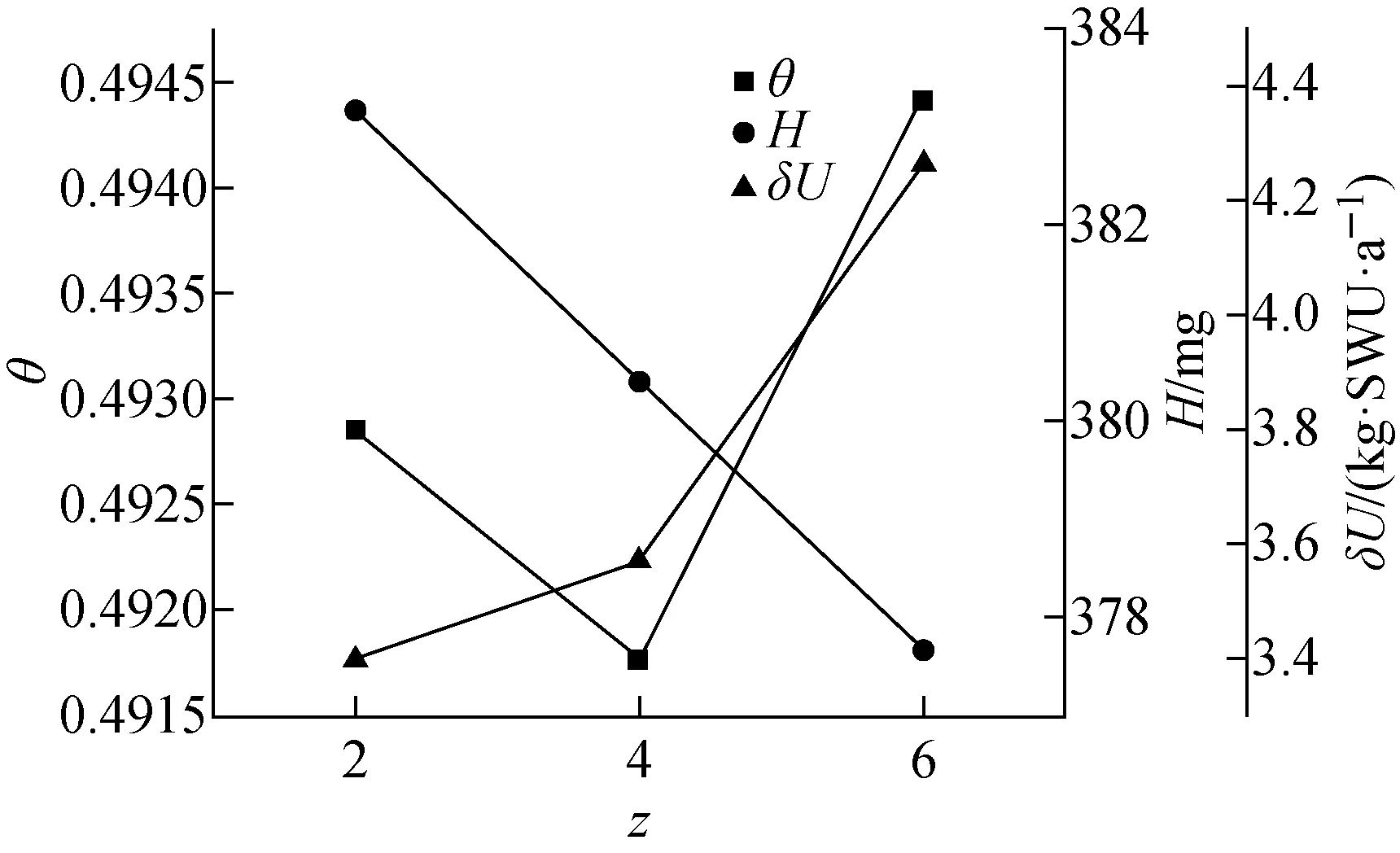

以径向凸起高度h=0.05为例,分别计算内波纹管轴向位置z为2和6的情况,流函数等值线图如图7所示,轴向位置对分流比、滞留量和分离功率的影响如图8所示。内波纹管越靠近贫料挡板,对环流的阻碍作用就越强,分离功率也就越低,这与Borisevich等指出的现象一致。此外,本研究发现,内波纹管在中间时对分流比的影响要大于在靠近贫挡板与靠近精挡板的情况,而滞留量则随着内波纹管越靠近贫挡板而越大。

图8 内波纹管的轴向位置对分流比、 滞留量和分离功率的影响Fig.8 Influence of axial position of the inner bellow on cut, holdup and separative power

关于内波纹管为何会对分流比产生影响,背后有怎样的物理机理,目前还没有明确的解释,仍需进行更加深入的研究来解释这一现象。

2.3 外波纹管对流场的影响

为了保证离心机的安全运行,防止UF6气体出现冷凝现象,须控制流场压强不超过安全阈值。在温度为300 K时,UF6气体的饱和蒸汽压为约175 hPa。离心机内的气体压强在径向上呈指数增长的趋势,在转子侧壁附近压强会随半径的增大而急速上升。如果贫取料压强仍取为58.5 hPa,则转子壁面处压强约为130 hPa,为了防止气体在外波纹管空腔内冷凝,外波纹管的允许径向凹陷深度不超过0.005 5a。因此,取外波纹管轴向宽度δ=0.033,径向凹陷深度h=0.005 5,轴向位置位于中间z=4。如图9b所示,外波纹管内的气体流动存在靠近外壁面的环流和靠近上下壁面的层流及分离室内气体流进波纹管时产生的流动。如图9a所示,分离室与贫取料室的流线与相同取料压强下不包含波纹管的流线(如图3a)几乎一致,说明外波纹管内的流动没有明显干扰到分离室内的环流。如果要设计更大的径向凹陷深度,就必须充分考虑可能发生冷凝现象的情况,采取相应的措施,例如减小贫取料压强和滞留量的设计值以降低转子内整体压强水平等,并评估这样的设计能否满足对机械性能、分离性能、水力学状态等的设计要求。

a——全区域;b——外波纹管内局部加密放大 图9 外波纹管流函数等值线图Fig.9 Flow function contour plot of flow field with an outer bellow

3 结论

把单向关联水力学模型引入波纹管的研究中,对两种不同类型的波纹管分别进行数值研究,得到了一些新的对水力学状态的影响规律。外波纹管与内波纹管对离心机流场的影响规律不同。外波纹管对分离室环流没有明显的直接影响,但是为了保证工况达到一定水平和防止发生冷凝现象,其允许的径向凹陷深度很小。

内波纹管对环流有明显的阻碍作用,其径向凸起高度是影响流场和分离性能的主要因素,在设计时应重点关注。径向凸起高度越大,环流阻碍作用越强,分离功率越低。而且,内波纹管会导致分流比下降,在设计采用内波纹管的超临界离心机时必须综合考虑内波纹管对分离性能和水力学状态的影响,保证内波纹管既能满足机械性能要求,又能使离心机在合适的工况下达到设计性能。

内波纹管的轴向位置越靠近贫挡板,环流阻碍作用越强,分离性能越低,滞留量却会上升。轴向位置在中间时,对分流比的影响最大。