7055铝合金筒形件强力旋压成形规律研究

2022-02-13刘光祖李俊峰杨延涛曹学文孙于晴

刘光祖,李俊峰,杨延涛,曹学文,孙于晴

(西安航天动力机械有限公司,陕西 西安 710025)

旋压是制造薄壁筒形件的有效工艺方法之一。旋压所得的各类产品精度高,优于冲压加工精度;材料利用率高(最高可达80%),损耗低,经济效益显著;力学性能优良,经过旋压,材料的强度可提高35%~45%。旋压加工广泛应用于航空、航天、军工等领域[1-3]。

在旋压加工中,通常将多个(两个以上)旋轮沿工件环向均匀分布,相邻旋轮之间沿轴向相互错开,在垂直工件方向上又有不同的压下量进行减薄,这种加工方式就是所谓的多旋轮错距旋压法。错距旋压生产效率高,加工过程中能有效避免工件震动,产品精度更高[4-6]。

7055是目前7×××系铝合金中强度最高的铝合金,具有比强度高,热加工性能好,耐腐蚀和抗疲劳等优点。用7055铝合金制备的薄壁筒体,满足轻质高强的需求,具有广阔的应用前景[7-8]。本研究利用有限元模拟软件,构建仿真模型,模拟7055铝合金筒形件错距旋压的加工方式,探究温度、减薄率、进给比等工艺参数对成形规律的影响。

1 薄壁筒体错距旋压有限元仿真模型

采用三旋轮错距反旋压模型,原理如图1、图2所示(图中的t1、t2、t3为减薄量,C1、C2为错距量)。将旋轮和芯模约束视为刚体;运动方式采用相对运动,即旋轮绕芯模旋转并进给,同时依照线速度匹配的原则旋轮进行自转;为简化模型,不考虑工件与芯模和空气之间的热量流动。在软件中导入对应温度条件下的应力-应变数据,进行动力学显式模拟[9]。

图1 反旋加工示意图Fig.1 Schematic diagram of reverse spinning

图2 三旋轮错距旋压示意图Fig.2 Schematic diagram of staggered spinning of three spinning wheel

模型中工件的尺寸:内直径200 mm,壁厚10 mm,长300 mm;旋轮直径200 mm,成形角25°,圆角半径10 mm;芯模外直径200 mm,长400 mm。装配后如图3所示。

图3 仿真模型装配图Fig.3 Assembly drawing of simulation model

1.1 材料参数

在仿真的准备阶段,选用锻造退火态7055铝合金进行热压缩实验,获得不同应变速率和不同温度条件下的真实应力-应变曲线,如图4所示。

图4 7055铝合金不同应变速率条件下真实应力应变曲线Fig.4 True stress-strain curve of 7055 aluminum alloy under different strain rate

7055铝合金的密度为2 850 kg/m3,不同温度下的杨氏模量和泊松比如表1所示。

表1 不同温度条件下7055铝合金杨氏模量和泊松比Table 1 Young′s modulus and Poisson′s ratio of 7055 aluminum alloy at different temperatures

1.2 实验方案

本次模拟只进行一个道次,针对错距旋压的关键参数进行模拟计算分析,其中关键参数如表2所示。不同减薄率条件下各旋轮压下量安排:减薄率20%(t1=1.0 mm,t2=0.5 mm,t3=0.5 mm);减薄率30%(t1=1.0 mm,t2=1.0 mm,t3=1.0 mm);减薄率40%(t1=2.0 mm,t2=1.0 mm,t3=1.0 mm)。其他参数固定不变,芯模转速为6.283 r/s,旋轮间错距量为C1=C2=4 mm,旋轮成形角为25°,旋轮和工件之间的摩擦因数为0.08,工件和芯模之间的摩擦因数为0.12。

表2 参数模拟方案Table 2 Parameter simulation scheme

鉴于铝合金旋压容易产生材料堆积、不贴膜等缺陷,将材料的堆积情况及贴模状况作为评价旋压效果的标准,温度、减薄率和进给比等都是控制材料堆积的关键参数。常见的材料堆积及不贴膜缺陷原因及预防措施如表3所示[3]。

表3 旋压缺陷分析Table 3 Spinning defect analysis

1.3 网格划分

工件和旋轮以及工件和芯模均设置为罚函数运动接触,对模型进行网格划分,采用C3D8R六面体结构化网格类型,使用中性轴算法进行扫掠网格划分,得到的网格更加规整,便于应用ALE(任意拉格朗日-欧拉分析)网格自适应技术,在变形过程中网格自动调整形状和尺寸,避免过度变形使模拟计算结果产生偏差[1,4]。工件的网格尺寸为3 mm,单元数量为87 600;芯模的网格尺寸为10 mm,单元数目为4 480;旋轮的网格尺寸为8 mm,单元数目为3 410。模型的网格划分如图5所示。由于使用了减缩积分的单元类型,为避免沙漏现象的产生,对工件网格进行沙漏控制[10-11]。

图5 模型网格划分Fig.5 Model mesh generation

2 模拟结果及分析

2.1 模型可靠性分析

本文对错距反旋压过程采用动态显式算法模拟,模型网格数量较多,仿真过程引入质量缩放因子为100 000,为了保证模型的可靠性,从能量角度进行验证。常用的方法是构建工件的动能/内能(Kinetic energy/Internal energy,即ALLKE/ALLIE)比值变化曲线,比值低于5%时,模拟过程符合准静态条件,模型有效[6]。

如图6所示,在模拟的开始阶段,旋轮刚接触工件,动能/内能比值波动较大;随着模拟的进行,动能/内能比值逐渐稳定在远低于5%的水平,符合准静态模拟,模型是有效的。

图6 工件的动能/内能比值随时间变化曲线Fig.6 Curve of kinetic energy/internal energy ratio of workpiece with time

鉴于模型的网格采用的是三维八节点减缩积分单元(C3D8R),模拟过程中可能出现沙漏现象,沙漏现象是指线性单元本身的积分点数比单元的节点数少,减缩积分单元在单元每个方向上的积分点数又会减少一个,所以极有可能出现没有刚度的零能模式,也就是所谓的沙漏现象。评价沙漏现象对模拟准确性的影响程度,采用的是伪应变能/内能(Artificial strain energy/Internal energy,即ALLAE/ALLIE)比值变化曲线,比值低于1%时,说明沙漏现象对模拟计算的影响可以忽略,计算结果没有问题;比值在1%~5%之间,证明沙漏现象对模拟计算有影响,但计算结果仍可以接受;比值在5%~10%之间,说明沙漏现象对模拟计算影响较大,需要对模型做出调整,比如网格细化、沙漏控制等;比值大于10%时,说明模拟过程是不合理的,需要重新设置参数[12-14]。

输出工件的伪应变能/内能比值如图7所示。可以看出,模拟过程中,伪应变能/内能比值迅速降低至5%以下,并处于稳定状态,说明本文计算模型是可靠的。

图7 工件的伪应变能/内能比值随时间变化曲线Fig.7 Curve of artificial strain energy/internal energy ratio of workpiece with time

考虑进一步的网格细化和沙漏控制,比值还能降到更低水平,但是细化网格使网格数量成倍增加,稳定时间增量急剧减小,计算效率会有所下降。不同尺寸网格的划分效果如图8所示。不同尺寸网格的稳定时间增量如表4所示。

图8 不同尺寸网格划分效果Fig.8 Mesh division effect of different sizes

表4 不同尺寸网格的时间增量Table 4 Time increment of meshes with different sizes

2.2 温度对旋压缺陷的影响

模拟温度对隆起缺陷的影响时,固定减薄率为30%,进给比为1 mm/r,模拟结果如图9所示。由图9可以看出,温度越高,工件材料堆积的现象越明显。分析其原因,可能是温度对材料的软化作用,材料流动性提升,位于旋轮前端的材料容易堆积而产生隆起;结合工件隆起高度变化曲线,实际旋压时对该型铝合金进行200 ℃左右的加热,能有效降低旋压时材料过度堆积而产生破坏的可能性。

图9 工件隆起高度随温度变化曲线Fig.9 Variation curve of workpiece bulging height with temperature

2.3 减薄率对旋压缺陷的影响

模拟减薄率对旋压加工的影响时,固定温度为300 ℃,进给比为1 mm/r。工件隆起高度随减薄率变化曲线如图10所示。可以看出,随着减薄率增加,工件材料的堆积隆起现象逐渐明显。原因是,较大的减薄率意味着较大的变形量,材料的加工硬化导致反旋时材料向旋轮运动相反方向流动的阻力变大,材料大量堆积而产生隆起。铝合金的极限减薄率能达到70%左右[1],但为了保证工件的尺寸精度和加工效率,实际生产中单道次旋压的减薄率控制在30%~40%。

图10 工件隆起高度随减薄率变化曲线Fig.10 Variation curve of workpiece bulging height with thinning rate

2.4 进给比对旋压缺陷的影响

研究进给比对旋压的影响时,固定温度条件为300 ℃,减薄率为30%。由隆起高度随进给比变化曲线(图11)可以发现,大进给比导致材料隆起高度变大。其原因是大的进给比会使材料的环向流动分量减小,材料更多地沿轴向流动,工件易于堆积产生隆起。实际加工过程中,选择合适的进给比,既能保证工件的加工精度,又能保证生产效率。

图11 工件隆起高度随进给比变化曲线Fig.11 Variation curve of workpiece bulging height with feed ratio

3 实验验证

3.1 实验设计

根据有限元模拟所得结论,选用江苏豪然生产的喷射成形7055铝合金筒形毛坯进行旋压工艺实验。旋压采用三旋轮错距热反旋,加热方式采用乙炔-氧火焰枪局部烘烤,全程使用激光测温仪进行温度监测,减薄流程为10 mm→6 mm→4 mm→2 mm,预期壁厚2 mm。质量指标:壁厚差为±0.20 mm,直线度为1.5 mm,圆度为2 mm。具体旋压所用工艺参数如表5所示。各道次三个旋轮的压下量如表6所示。

表5 旋压工艺参数Table 5 Spinning process parameters

表6 各道次三个旋轮的压下量Table 6 Reduction of three spinning wheels for each pass

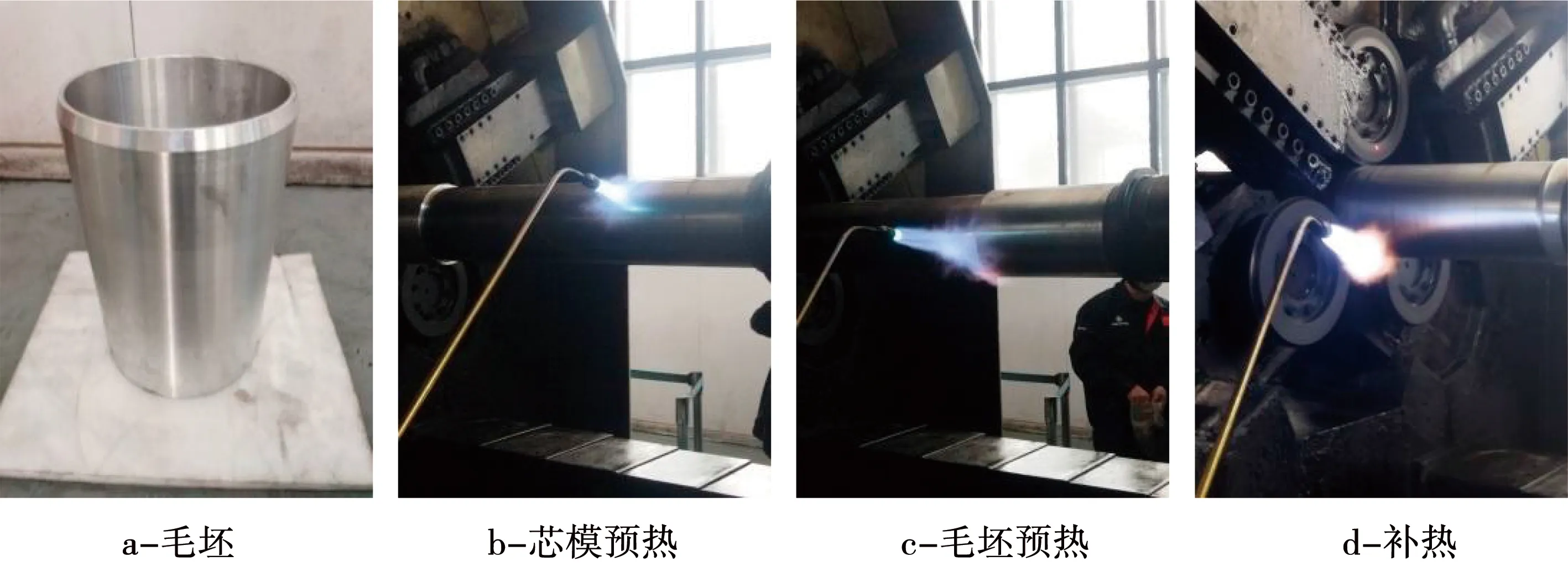

3.2 实验过程

首先对筒形毛坯进行精车,确保内外表面光滑,起旋端加工出5 mm×30°倒角,方便旋压加工时旋轮咬入,最终得到内径200 mm,长度300 mm,厚10 mm的旋压毛坯。接下来安装模具,模具外径199 mm,并对模具进行80 ℃左右预热;套装毛坯并进行60 ℃左右预热,达到温度后开始旋压;旋压过程中对旋压前区进行补热,控制温度在60 ℃~70 ℃,对成形区进行温度测量,温度为150 ℃左右。工艺流程如图12所示。旋压加工过程分三个道次进行,下一道次开始旋压前都进行补充加热,消除部分应力,弱化加工硬化效应,最终得到旋压成品如图13所示。

图12 加工工艺流程Fig.12 Processing flow

图13 成品件Fig.13 Finished products

3.3 精度检测

对所的成品件的加工精度进行检测,外径平均值为203.69 mm,壁厚平均值为1.94 mm,直线度为0.54 mm,圆度为0.36 mm。对比预期目标,壁厚差均为负值且低于0.20 mm的目标值,平均壁厚差0.06 mm,直线度和圆度远优于指标要求,整体成形精度较好。

4 结 论

针对7055铝合金的多旋轮错距旋压进行有限元模拟,着重研究温度、减薄率和进给比对材料堆积隆起的影响。热反旋加工实验所得成品件精度整体较好,研究结果对7055铝合金的强力旋压工艺有重要指导意义。

1)模型构建思路能够保证仿真计算的可靠性。动能/内能比值处在极低的水平,伪应变能/内能比值能够稳定控制在5%以下,模型有效。

2)温度、减薄率和进给比对旋压加工质量有重要影响。温度升高,材料流动性好,容易出现堆积;随着减薄率和进给比的增加,材料的隆起高度也增加。

3)7055铝合金的热反旋加工精度较好。有限元仿真及旋压加工实验结果对今后的工艺探索有重要参考意义。