铝与新能源汽车面面观

2022-02-13王祝堂

王祝堂

(中国有色金属加工工业协会,北京 100814)

英国温室气体目前主要来自运输领域,自2016年以来增长率为2%/a。据英国商业、能源和工业战略部(BFIS)的统计,2016年交通运输部门的温室气体排放占26%,能源供应部门的排放量占25%,而排放的主体为汽油车和柴油车,世界其他国家和地区的排放也大致如此。

为了应对全球日益恶化的气候,英国、挪威、荷兰、澳大利亚、法国提出,在今后一二十年内淘汰现行的内燃机,最有效的措施是采用新能源汽车,特别是电动汽车。欧洲经济共同体(EU)提出,为了达到2050年的碳排放目标,现有汽车的80%必须淘汰,代之以电动汽车,为此,2030年电动汽车在新销售的汽车中应占50%[1]。

在全球排放的碳总量中,中国占25%,而美国与欧洲只占27%,中国的人均排放量比全球的平均水平高40%,在此背景下,中国提出了“3060”碳目标,要求2030年前达到“碳达峰”目标;2050年,中国单位国内生产总值实现“碳中和 ”的宏远目标。在中国交通运输领域碳排放约占总排放量的10%,其中汽车的排放量占总量的7.5%。2020年中国乘用车全产业链碳排放总量约6.7亿t CO2,其中74%是汽车使用时排放的,26%的CO2排放则是上游产业链制造加工环节产生的[2]。

1 电动汽车

用电动汽车取代化石燃料汽车,不是方案选择问题,也不是讨论中的问题,而是必须立即付诸实施的行动,中国、欧洲和美国走在前面,特别是中国,不但在纯电动汽车生产、销售和使用方面是世界第一,而且在研发方面也居世界引领水平。中国自2016年以来新能源汽车产量就居世界首位,毫无疑问,这种情况将稳稳延续下去。

1.1 中国新能源车驶上发展高速车道

在中国,新能源汽车是指纯电动汽车、插电式混合动力汽车和燃料电池电动汽车,前者占绝对主导地位。截至2021年年底,中国注册的电动汽车企业有450多家,都在使出浑身解数争夺这个世界最大的汽车市场的份额。发展新能源汽车是中国从汽车大国迈向汽车强国必由之路。自2011年以来,中国政府投入巨资刺激新能源汽车产业发展,充分发挥了政策、税收激励和消费补贴措施的组合作用,还为建设全面的充电基础设施提供资金支持和标准化指导。

据中国乘用车市场信息联席会发表的数据显示,2021年中国新能源汽车的市场渗透率约15%,销售量达到前所未有的近300万辆,同比增长约170%。在2021年全世界销售的675万辆新能源汽车中,中国电动汽车的销量约330万辆,占53%,而美国销售的只不过60.8万辆。实际上早在2019年12月,中国工业和信息化部就宣布,到2025年以代替能源(主要是电动汽车)驱动的汽车将占中国汽车销量的25%。

1.2 中国新能源汽车跑遍世界

中国汽车工业协会(以下简称中汽协)2022年8月的最新数据显示,前7个月中国汽车企业出口150.9万辆,同比增长50.6%;上半年中国新能源汽车共出口20.2万辆,同比增长1.3倍,占汽车出口总量的16.6%。特斯拉汽车公司、宝马汽车公司、沃尔沃汽车公司等出口的新能源汽车占比约2/3,中国自主品牌汽车出口的仅占1/3。

2022年1月~6月特斯拉上海超级工厂出口汽车约10万辆,占中国新能源汽车出口总量48%,为去年同期出口量的2倍以上。特斯拉上海工厂制造的高质量、高价值电动汽车主要出口到欧洲、澳大利亚、日本、新加坡等发达国家。同样,中国自主品牌新能源汽车也在积极开拓国外市场,乘联会数据显示,2022年6月在新能源乘用车出口企业中,东风易捷特出口5 445辆,比亚迪新能源出口2 177辆,神龙汽车出口525辆,江淮汽车出口361辆,一汽红旗出口192辆。

2020年中国出口的新能源汽车只不过7万辆左右,占汽车出口总量的7%;2021年中国新能源汽车出口上升至31万辆,同比增长304.6%,占中国汽车出口总量的15%。值得骄傲的是,与传统燃油车出口路径不同,中国新能源汽车出口的目标市场主要为发达国家,如德国、英国、比利时、挪威、日本、美国等。

近些年来,欧洲一些国家在大力推广新能源汽车,加大补贴力度,降低进口关税,为中国电动汽车出口提供了新空间。挪威对纯电动车购买者免征购置税和进口税,准许消费者免缴25%的增值税,并给予路权等配套政策支持。德国新能源汽车消费者可享受最高9 000欧元的补贴。荷兰、丹麦、瑞典等也陆续出台“禁售燃油车”时间表,加大对新能源汽车市场的扶持力度。

2022年9月,上汽集团有1 000多辆MG MULAN汽车运抵比利时泽布昌赫港,10月起在欧洲市场首发。随着国外市场的不断扩大,中国车企在全球市场实现“换道超车”的重大机遇降临了。目前各国都在支持新能源汽车发展,是中国电动汽车走向全世界的大好机遇,是实现从“中国制造”到“中国品牌”转变的大好时机。

中国已有了一批有国际竞争力和创新活力的品牌企业,营造了开放竞争的市场环境。借助电动汽车的先发优势,中国车企正在加速电动汽车的研发与生产布局,比亚迪、上海通用五菱、吉利等已进入世界电动汽车销量前列,蔚来、小鹏、理想等造车新势力企业正在迅速成长,东风、上汽、长安等已先后推出岚图、智已、极狐等具备电动化、网联化、智能化特征的电动汽车品牌等。

比亚迪汽车泰国有限公司与WHA伟华集团大众有限公司于2022年9月8日正式签约,将在泰国建电动汽车制造厂,2024年投产,生产能力15万辆/a,占地960 000 m2,位于泰国东部经济走廊特区。泰国政府计划到2030年将电动汽车产量提升到汽车总产量的约30%。市场研究显示,东南亚电动汽车市场将由2021年的约5亿美元上升到2027年的26.7亿美元,年复合增长率32.73%。当前,中国在泰国的汽车制造企业还有上汽集团、长城汽车公司和比亚迪汽车公司。

2020年以来,海湾合作委员会国家的街道上到处行驶着中国制造的小汽车,2021年中国制造的小汽车在这些国家的总销量中占到10%~15%,高于许多传统制造公司的。沙特是大的中国汽车进口国,也是全球十大中国汽车进口国之一。中等收入和收入受限的消费者最青睐中国小汽车的规格和价格,中国汽车在沙特的市场份额由2020年的9%上升到2021年的13%以上。2021年中国汽车在巴林、阿曼、卡塔尔和科威特等销量均占到10%以上。

中国小汽车价廉物美,巴林一家大型汽车租赁公司2021年都换上了中国的。大多数租赁公司都在朝着这个方向前行,为员工提供汽车的公司也是如此。中国小汽车更便宜、可靠性高、续航里程长。一辆日本中型轿车在沙特的价格为2.9万美元~3.4万美元,而只要花1.9万美元~2.2万美元就可以买一辆性能高得多的同类中国小汽车。沙特一家汽车展厅的老板说:中国小汽车通常与德国和美国小汽车的性能相当,而中国小汽车的价格不到德国小汽车价格的1/4,比日本小汽车价格低35%。中国小汽车在安全测试方面也取得了成功,受到各方的一致好评。中国汽车企业还开始提供价格合理、高规格的豪华品牌。

俄罗斯欢迎中国汽车。一些欧洲、美国、日本等国限制汽车出口或退出俄罗斯市场,出路只有增加本国的产量或增加从中国进口量,这为中国汽车出口俄罗斯创造了大好机会。俄罗斯“汽车之家”公司总经理A.奥利霍夫斯基说:西方国家对俄罗斯的制裁导致俄汽车销量急剧下降。2022年5月俄新车销量同比下降83.5%。2022年前5个月降幅也有52%,现在只有中韩制造商还在继续供货。

尽管目前中国汽车在俄的销量还不大,但其市场份额逐年递增。中国有80多个出口汽车品牌,在俄受追捧的有吉利、哈弗、奇瑞和长安等。奥利霍夫斯基说:“中国汽车在俄日益受到追捧不仅因为与其他汽车品牌相比,它们更加经济实惠,还与汽车本身经历的技术变革有关。其独特的原创设计和先进的工艺技术都在引领着世界潮流。凭借出色的配置,中国汽车在舒适性和安全方面胜过韩国、日本和欧洲品牌的。此外,中国汽车制造商非常灵活且以客户为导向,根据俄罗斯顾客的需求调整车型款式。”

专家认为,目前在俄市场处于领头羊地位的中国公司潜力巨大。但长远看,唯有生产本地化才能确保领先。当前,哈弗和吉利的前景最为业界推崇,哈弗2019年在图拉设厂,投资15亿美元,现有生产能力8万辆/a,规划生产能力15万辆/a。吉利则在白俄罗斯建有汽车装配厂。此外,红旗和福田也即将在俄罗斯建厂,并且很可能是生产电动汽车。

中国电动巴士风靡全球,就连汽车王国日本也从中国引进电动巴士,2021年12月,京都市和京阪电气铁道在市内循环巴士中引进4辆中国电动巴士,希望促进日本企业奋起直追。在日本关西地区,大阪府的阪急巴士中从2022年4月起也有中国巴士在运行。据国际能源署统计,2021年全球销售的电动巴士约9万辆。

2021年12月在英国格拉斯哥召开了《联合国气候变化框架公约》第26次缔约方大会(COP26),中国比亚迪公司为这次会议的交通提供了120多辆电动巴士,通过改进技术实现了快速充电,运行性能与乘座坐舒适性胜过柴油巴士的。截至2022年7月,比亚迪公司为全世界提供了5万辆电动巴士。在日本政府为8种引进的电动巴士提供补贴当中,有7种是中国车型。唯一的日本企业是北九州市的初创企业,但该公司目前也是委托中国生产电动车。日野汽车公司将于近期投放市场的小型巴士也并非自主开发,也是委托比亚迪公司制造。

奥迪公司于2022年6月21日对外表示:2033年将停产柴油车和汽油车,从2026年开始计划只推出新的纯电动车型,同时在2033年前逐步停止生产内燃机车;不过,由于中国的需求强劲,奥迪在中国的合作伙伴可能会在2033年后继续生产内燃汽车;2022年推出的新电动车型数量已超过了柴油和汽油车型,奥迪公司的目标是到2025年拥有20个以上的电动汽车车型。大众汽车公司在2022年表示,在未来5年投入460亿欧元,以主导全球电动汽车市场。

1.3 研发投入

为了加速电动汽车的高质量发展,引领潮流,中国有关部门与企业非常重视研发和科技投入,有些企业的投入达到或超过年销售收入的5%,居世界投入的前列。2022年9月中国汽车技术研究中心有限公司新能源汽车科技创新基地在天津建成启用,这是全世界最新建成的新能源汽车研发基地,也是全世界最大的、档次最高的之一。

2 新能源汽车市场

根据瑞典咨询公司EV-volumes的资料[3],2020年全球电动车销量324万辆,预计2025年全世界新能源汽车产量将超过1 700万辆,中国的将超过650万辆。按乘联会的数据,2022年5月中国乘用车销量131.9万辆,新能源车销量32.2万辆,同比增加79.4%,比乘用车销量的增长大得多,新能源车销量已占到总体乘用车销量的24.4%,相比去年同期上升13.7个百分点。随着新能源汽车销量占比的上升,充电站也成了焦点,2022年5月18日巨湾技研宣布,已与特来电新能源股份有限公司达成战略合作,将在2022年~2025年期间在全国各城市建1 000座超级充电站,并于2023年底前在广东、海南省投资建设300座超充站。

工业和信息化部、农业农村部、商务部、国家能源局综合司印发《关于开展2022年新能源汽车下乡活动的通知》,包括一汽集团、东风汽车、长安汽车等26家汽车生产企业和旗下共70款新能源汽车车型参加本次下乡产活动,活动时间为2022年5月-12月,地点在山西、吉林、江苏、浙江、河南、山东、湖北、湖南、海南、四川、甘肃等省份的三四线城市、县区。2021年下乡活动共销售106.8万辆新能源汽车,同比增长169.2%,有效地促进了销售。

据中国汽车工业协会预计,2022年中国汽车销量有望达到2 700万辆,同比增长约3%,其中乘用车销量2 300万辆,新能源车550万辆,同比上升 56%以上。2025年新能源汽车用铝量可达1 760 kt。国际能源署(IFA)预测,2030年电动汽车的数量将上升到1.45亿辆(既定政策情况下)或2.3 亿辆(可持续发展情况下),分别占道路车辆的7%和12%。到2030年新能源汽车(纯电动车、插电式混合动力车和氢燃料电池车)的销售额将达到50%。2020年在路上行驶的电动汽车只不过1 000万辆。

在此应指出的,主要由于电池的原因,新能源汽车的质量比参照的燃油车更重一些。研究表明,新能源汽车如果质量下降100 kg,续航里程可提升10%~11%。车身在整车质量中占比较大,也是轻量化潜力最大的领域,以高强度钢取代普通钢材质量可下降11%,采用全铝合金可减轻40%,这是当今和以后一段时间内主要的轻量化手段,当然采用复合材料和镁材可进一步减轻质量,但笔者不推荐,一是因为它们的价格高,二是因为镁在安全方面还有不尽人意之处,即使采用“阻燃镁合金”,在温度高于其熔点时也会燃烧,笔者经历过两次镁合金锭着火事件。

2020年国务院下发了《新能源汽车产业发展规划(2021年-2035年)》,坚持电动化、网联化、智能化发展方向,深入实施发展新能源汽车国家战略,以融合创新为重点,突破关键核心技术,提升产业基础能力,构建新型产业生态,完善基础设施体系,优化产业发展环境,推动新能源汽车产业高质量可持续发展,加快建设汽车强国。由中国汽车工程学会牵头、500位专家历时一年于2019年初完成的大型联合研究项目—节能与新能源汽车技术路线图,其目标是到2020年、2025年、2030年,中国新能源汽车年销量预计将分别达到10万辆、500万辆、1 500万辆。中国汽车在2030年轻量化目标是车辆整备质量较2015年的减重35%,单车用铝量达到350 kg。笔者认为,单车用铝量实际上可以达到430 kg,含复合材料的用铝量按85%匡算。

3 电动车与铝

电动车应是全铝的,所谓全铝的并不是所有的零部件与结构件都是用铝合金和铝基复合材料制造的,而是指在现有技术条件下完全符合标准、确保安全与乘坐舒适的前提下,凡是可用这两种材料制造的零部件与结构件都是用其制备的。当前可用铝合金制备的电动车部件或系统:用板材制造的车身覆盖件,用挤压材制备的车身骨架,电池系统,防撞梁系统,电机及传动系统。

3.1 覆盖件

乘用车铝合金白车身主要由前保横梁总成、前舱总成、左右侧围总成、左右车门总成、前后地板总成、前后顶横梁总成、前后流水槽总成等部分组成。采用的铝材主要有板材、型材和锻件、铸件等,成型方式有折弯、冲压、CNC加工,连接方式主要有焊接、螺接、铆接等。

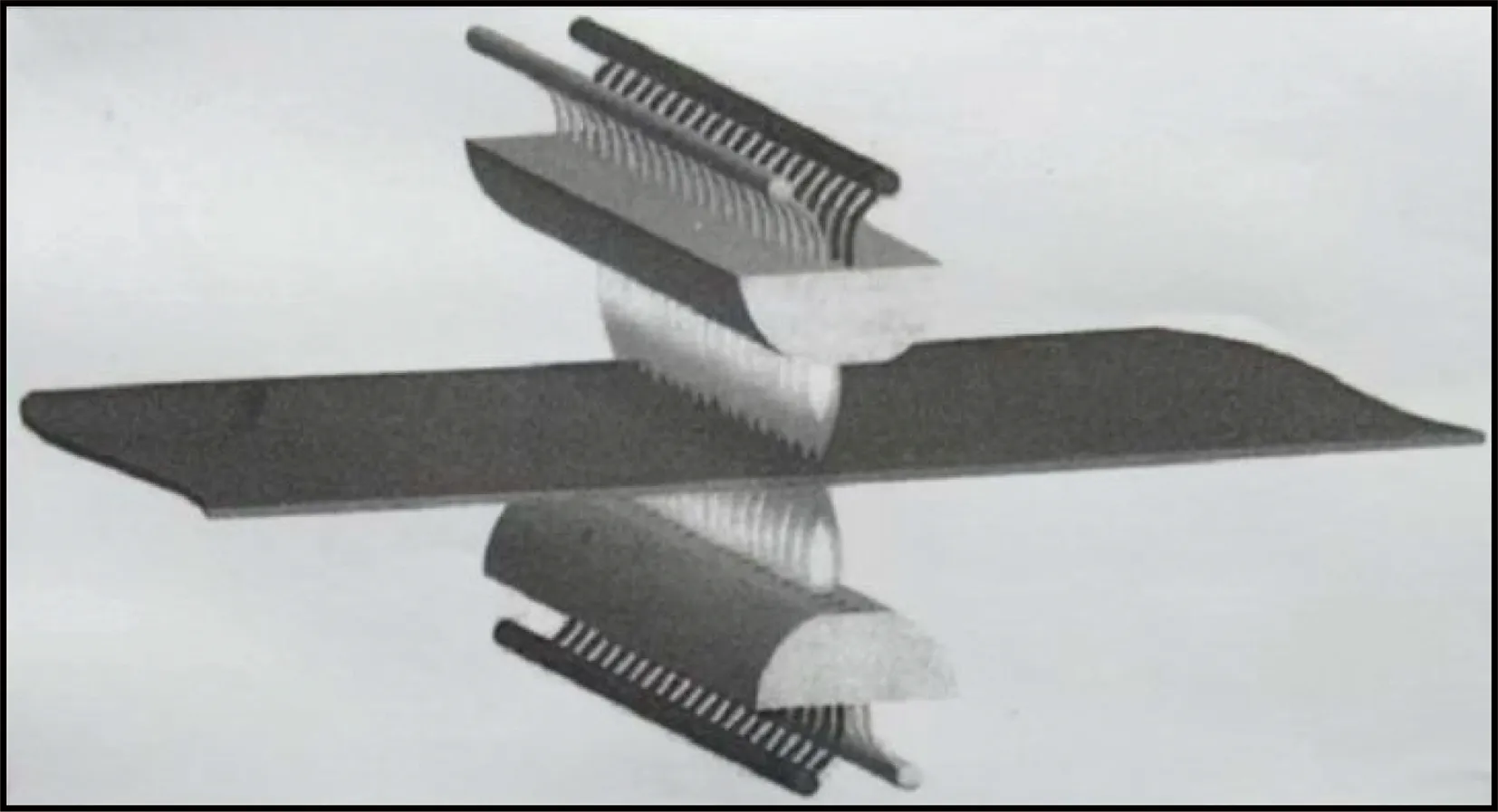

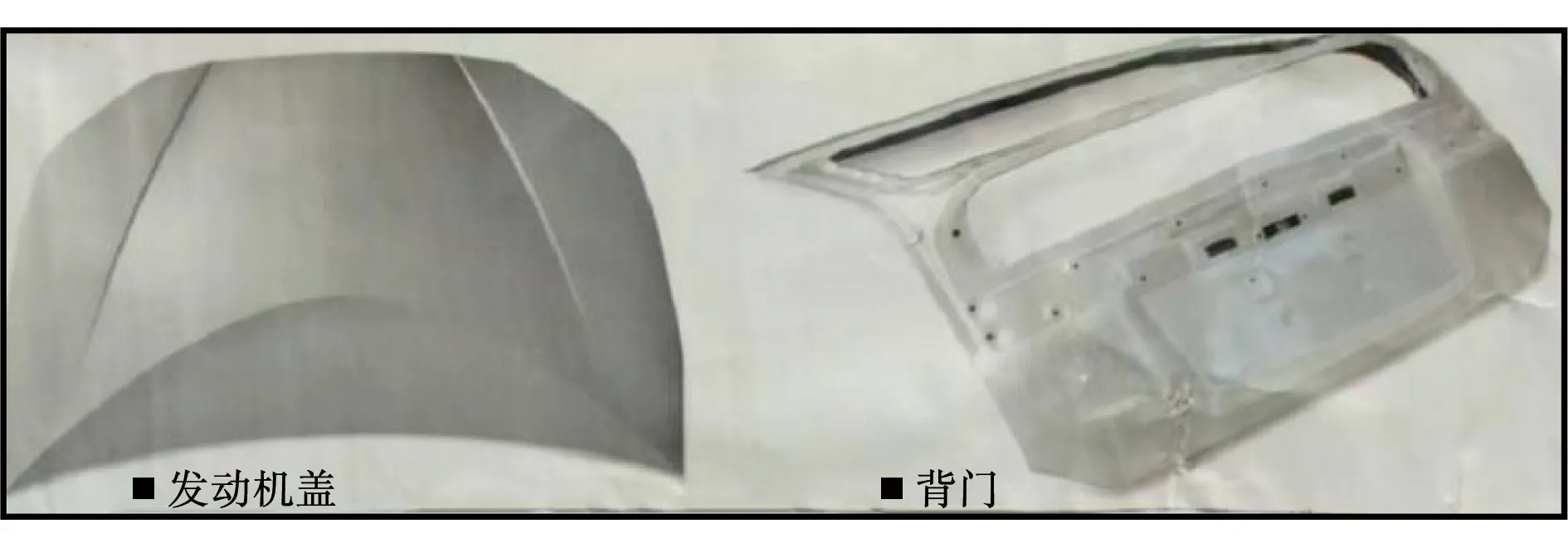

汽车用的铝合金覆盖件都是铝合金薄板加工的(图1)。板材分为外面板和内面板。对外面板的性能要求:高的强度,良好的可成形性,特别重视边缘的可成形性,优秀的抗蚀性。对内面板铝合金材料的要求:良好的深冲性,优秀的可焊性能,还要求面板有良好的烘烤性能。

图1 汽车车身铝合金件示意图Fig.1 Schematic diagram of aluminum alloy parts of automobile body

(1)板材合金

汽车用的板材主要是用6016-T4/T4P、6111-T4/T4P、6014-T4/T4P、6451-T4/T4P铝合金生产的,也有少量板材是用5182-O、5754-O铝合金生产的。6111、6014、6016铝合金的成分见表1。6111铝合金是一种美国合金,1982年在美国铝业协会公司注册;6014铝合金是瑞士研发的,1983年在美国铝业协会公司注册;6016铝合金也是一种瑞士合金,1984年成型并在美国铝业协会公司注册。

表1 6×××系铝合金汽车板材的化学成分(质量分数/%)Table 1 Chemical composition of 6××× aluminum alloy automobile sheet (wt/%)

诺贝丽斯铝业公司(Novelis)于2018年与捷豹路虎汽车公司合作开发出RC 5754铝合金汽车内板,闭环废铝用量高达85%;还开发出S 5754 RC铝合金汽车结构件,废铝用量可达75%。用废铝能耗低,能耗仅相当于用原铝的4%~5%;污染低,再生铝生产过程中排放的污染物仅相当于原铝提取过程的7%左右。估计2030年中国社会上积累的铝将达到约9亿t,按5%回收,届时废铝供应量约45 Mt。

(2) 板材生产工艺

板材生产工艺有多种,轧制出现于18世纪末,1888年出现铝的电解法几年后就有了二辊轧板法,至今辊轧法仍是生产板带材的唯一冷轧工艺。热轧可有不同的工艺,如铸锭热轧法、双辊式连续铸轧法、哈兹雷特连铸连轧法(Hazelett)、美铝微型轧机(Alcoa MicromillTM)轧制法、FlexcasterTRTechnology、喷射成型轧制法等[4]。但铸锭热轧-冷轧法仍是生产板带材的基本工艺,在全世界每年生产的铝合金板带中,70%以上是用铸锭热轧-冷轧工艺生产的,汽车用薄板(ABS,Auto-Body-Sheet)全是用此法生产的。

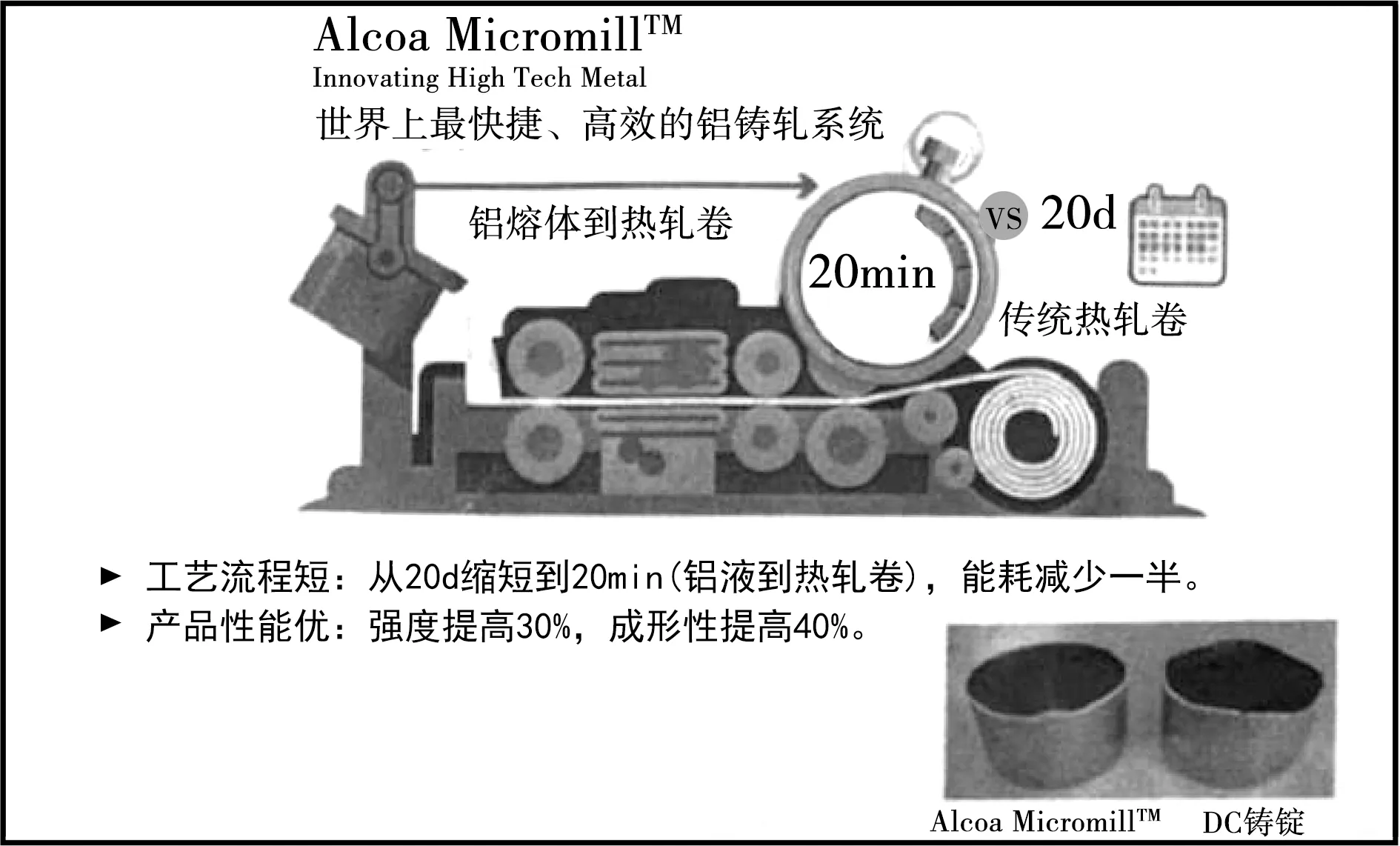

双辊式连续铸轧法生产线几乎都集中于中国,约有850条。美国铝业公司的 Alcoa MicromillTM工艺流程短,从常规铸锭热轧工艺的20 d缩短到80 min(从铝熔体入口到热轧卷),能耗降低50%;产品性能优,抗拉强度提高30%,成形性能上升40%。图2下方左为MicromillTM生产的冷轧板冲制的杯,边缘整齐;右为常规铸锭生产的板冲制的杯,边缘不整。令笔者始终不解的是,这么好的工艺,为什么没有企业采用呢?此工艺已面世十来年了,尚未见有采用此法的媒体报道。还传说此工艺可以制备所有变形铝合金带坯。

图2 Alcoa Micromill TM工艺流程示意图Fig.2 Alcoa MicromillTM process flow diagram

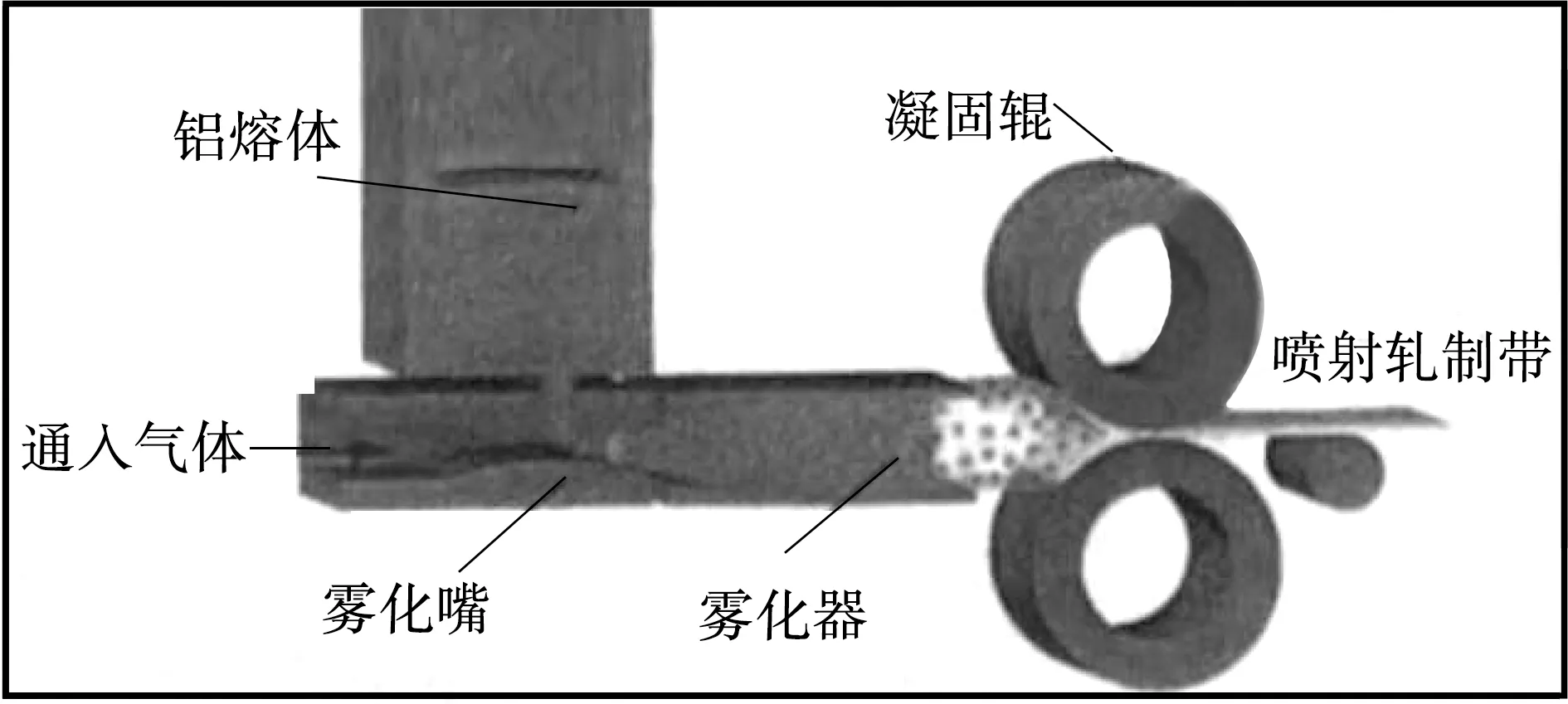

喷射轧制是一种将喷射成形与双辊铸造合二为一的薄带连铸技术,如图3所示。用高压气体将铝熔体雾化为液滴,定向定速飞向轧辊的间隙,将半固态材料热变形为高速凝固的致密带材。

图3 喷射轧制工艺示意图Fig.3 Schematic diagram of spray rolling process

(3)生产企业

当前,乘用车覆盖件都是用ABS深冲的。而ABS全是铸锭热轧-冷轧-气垫炉退火生产的。国外可生产ABS的铝业公司有7家:诺贝丽斯铝业公司(Novelis),是一家印度公司,生产能力最大,达600 kt/a,但业务主要在美国和欧洲;美国奥科宁克铝业公司(Arconic),在全世界有4个生产厂,生产能力为360 kt/a;美国肯联铝业公司(Constellium),生产能力为100 kt/a;爱励铝业有限公司(Aleris),总部在美国,生产能力200 kt/a;德国阿卢诺夫铝业公司(Aluhorf),生产能力为200 kt/a;奥地利阿马铝业公司(Almag),生产能力为100 kt/a;希腊铝业有限公司,2021年投产,生产能力为100 kt/a。美国和欧洲ABS的生产能力约1 800 kt/a。

日本有3个铝业公司可生产ABS,它们是日本联合铝业公司(UACJ)、神户钢铁公司(Kobelco)真冈轧制厂、日本轻金属公司(NLM),总生产能力500 kt/a。

中国可生产ABS的企业有10家(如表2),总生产能力1 300 kt/a。

表2 中国可生产ABS的企业Table 2 Enterprises that can produce ABS in China

3.2 DFI在线退火技术

众所周知,ABS生产工艺的核心是带材的气垫式连续退火工艺及其装备,没有这样的生产线就生产不出来性能始终如一的长期稳定的产品,一条典型生产线的 ABS产量约100 kt/a,生产线的展开直线长度约280 m。截至2022年9月中国有15条ABS气垫式连续退火线,其中14条是引进的,另1条(也是首条)2022年7月1日在南南铝加工有限公司冷轧制造中心正式点火启动,属国家重大短板装备项目,该气垫式连续热处理生产线是中国第一条自主研发、设计、制造的高端铝合金带材连续热处理生产线,立足国内产业链、供应链、创新链,实现了包括气垫式加热系统、淬火系统、风机、烧嘴、干式静电涂油机、纠偏检测原件、工艺自动控制系统等核心部件自主配套,突破了在核心装备制造方面的“卡脖子”难题,有力地提升了在航空航天、新能源汽车、3C泛半导体等重点领域的关键铝合金材料的供应保障能力。由于这条核心生产线的投产,南南铝加工有限公司的大规格高性能板带材生产能力可翻一番,生产效率将提升约30%。

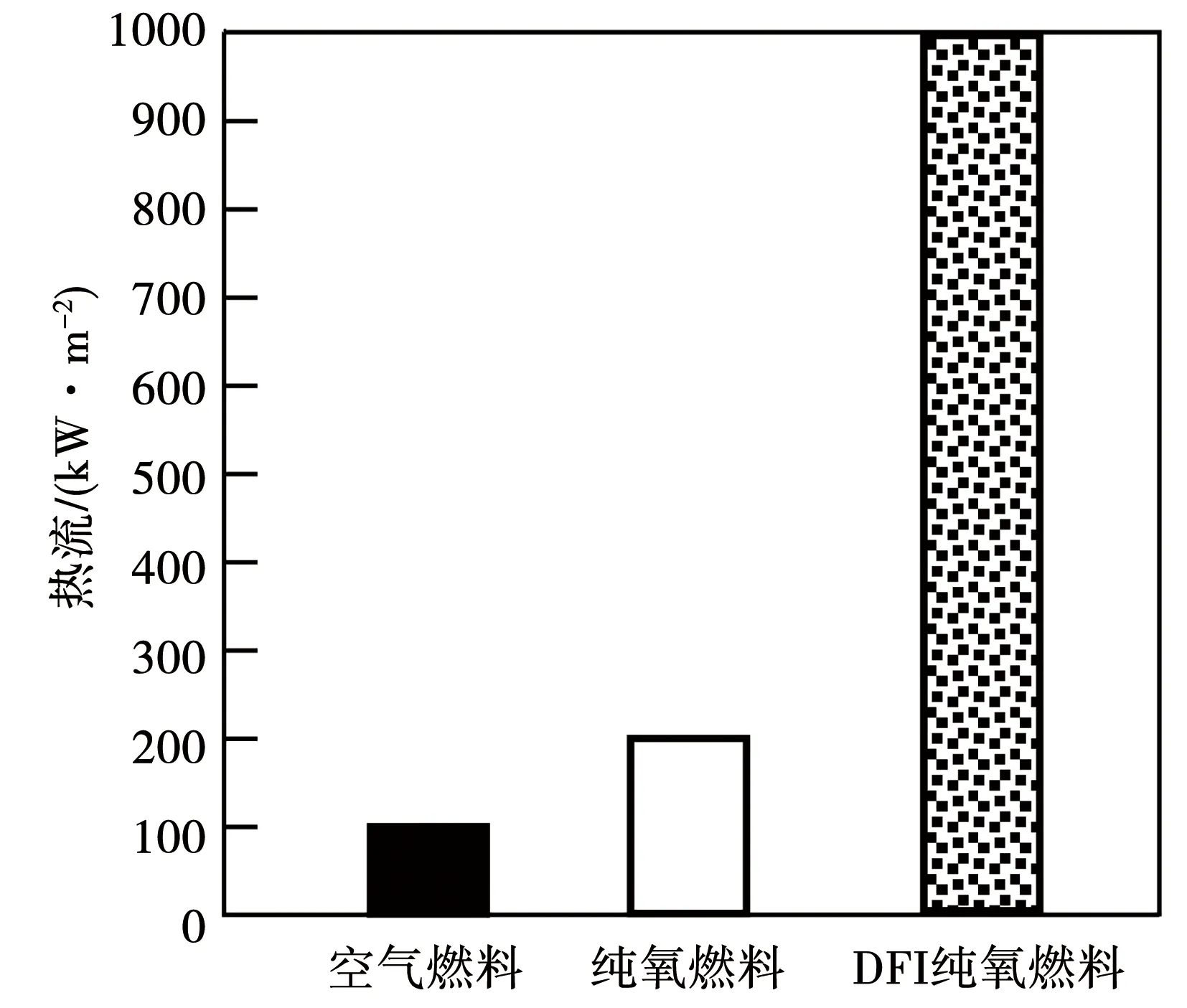

近5年来,林德技术公司(Linde)针对现有ABS气垫式连续退火生产线的一些不足之处,开发出利用纯氧的直接火焰加热工艺DFI(direct flame impingement)(图4),这种连续退火工艺的优点[5]:烟气排放大大减少,环保有了较大改善;提高了加热温度,加热速度大为提高;热效率更高,节约了能源;热量传递快,生产效率提高,比常规退火线的快好几倍(图5),例如以空气助燃时的传热效率为100 kW/m2,而DFI的却高达800 kW/m2~1 000 kW/m2。

图4 林德技术公司的试验示意图Fig.4 Linde Technology Co.,Ltd.

图5 不同加热方式的热传输速度图Fig.5 Heat transfer rate in different heating methods

林德公司在中试线上做了试验,得到了预期的效果,中试线的技术参数:

铝合金带材厚度/mm 1.5

铝合金带材宽度/mm 200

燃烧器功率/kW 200

带材速度/(m·min-1) 15~20

带材温度/℃ 300~400

平均升温速度/(℃·s-1) 100

4 电动汽车的铝合金零件

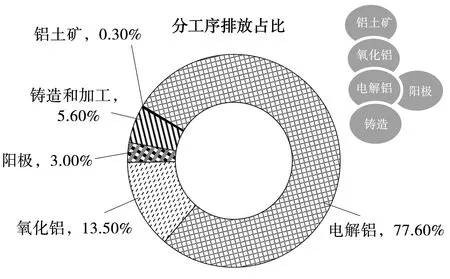

纯电动汽车去掉了100 kg的内燃机,换上了约300 kg的电机和电池系统,电动汽车的净质量比同级别燃油车的净质量大200 kg,因而电动汽车的轻量化显得尤为重要。北美汽车的用铝量比中国的高得多(图6),这对降低温室气体排放大有帮助,生产铝材产生的温室气体按工序占比来说,电解工序占77.60%,如果加上碳素阳极制备产生的,则大于80%,虽然中国吨铝电解时的电耗比国外的低一些,但国外的电多为水电,所以碳足迹比中国的低不少(图7)。

图6 北美汽车的用铝量Fig.6 Aluminum consumption of North American vehicles

图7 铝生产链各工序的温室气体排放占比Fig.7 Proportion of greenhouse gas emissions in each process of aluminum production chain

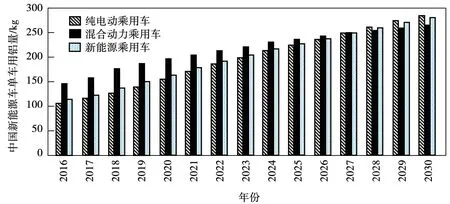

2019年9月国际铝业协会发布了其委托CM咨询公司完成的《中国汽车工业用铝量评估报告(2016-2030)》(以下简称《报告》)。《报告》介绍了对中国汽车工业用铝量的综合评估结果,包括乘用车、商用车(客车和货车)、特种车、两轮车和三轮车的用铝量。《报告》预测,中国汽车工业的用铝量将从2018年的 3 800 kt增加到2030年的9 100 kt,年复合增长率8.9%。单车用铝量见图8。笔者的预估复合增长率可大于10%。《报告》预测,2030年货车和新能源汽车的铝使用量将达1 400 kt,年复合增长率11%,笔者认为复合增长率有可能超过13%。

图8 CM咨询公司预测新能源汽车的用铝量Fig.8 Aluminum consumption of new energy vehicles predicted by CM_Group

新能源汽车的典型铝合金零部件如图9所示。新能源汽车也好,化工燃料车也好,98%以上的铝合金零件(按质量)是用铸造铝合金、板带材、箔材、挤压材、拉拔材制造的,锻件的用量很少,仅占约1%,如果车轮是锻造的,则锻件的净质量会大一些,但锻造车轮仅用于赛车和公交车,乘用车和货车几乎都不用,用的都是低压铸造的车轮。

图9 汽车中典型合金零部件示意图Fig.9 Schematic diagram of typical alloy parts in automobile

4.1 Audi A8-BMW7系列、FORD F-150型皮卡车车身

Audi A8乘用车是世界上最早推出的全铝乘用车(图10),用了大量的铝合金,其覆盖件全是用ABS冲压的,发动机的一些零件是用铝合金铸造的,车身骨架是用铝合金挤压材制备的。宝马汽车公司BMW7系列车(其车身结构用材见图11)和福特汽车公司的FORD F-150车都是全铝的。

图10 Audi A8车的全铝车身结构件展示图Fig.10 All aluminum body structure of Audi A8

图11 BMW7系列车车身结构的用材Fig.11 Materials for body structure of BMW 7 series

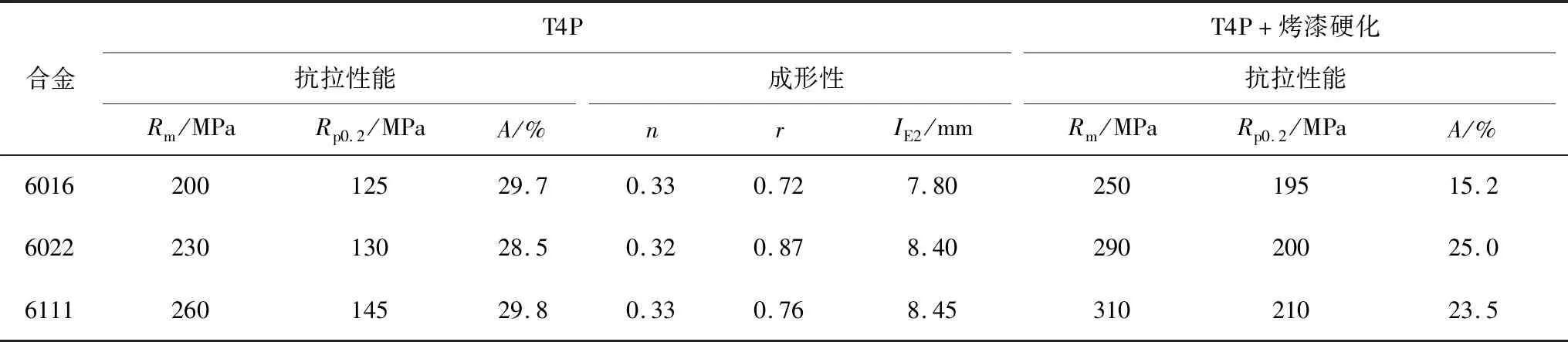

汽车车身由骨架和车身覆盖件组成,覆盖件如发动机罩(bonnet)和背门(tailgate)是用6×××系铝合金薄板冲压的,图12所示为6016、6022、6111-T4/T4P铝合金冲压汽车发动机罩和背门,它们的力学性能见表3。铝合金的弹性模量仅为钢的1/3,屈服强度约为钢的1/2,因此抗凹陷性远不如钢的,工件板材厚度应比钢板厚度大40%~50%,尽管铝的密度只有钢密度的1/3,但铝合金工件只能比钢件的轻50%左右。

表3 6×××系ABS铝合金板的力学性能Table 3 Mechanical properties of 6××× series Al alloy sheets for ABS

图12 用6016合金ABS冲压的汽车发动机盖(左)和背门(右)Fig.12 Bonnet (left) and tailgate (right) stamped with 6016 alloy ABS

铝合金汽车覆盖件当前尚未得到普遍采用,成本高是其主要原因,铝合金板的价格比钢板约贵35元/kg~40元/kg;铝合金件的制造成本约比钢件的贵15%以上;在汽车维修时,中国汽车修理工尚未完全掌握铝钣金件的维护修配,往往换以新的整件。

所以当前急需研发各项性能更高的、生产成本与维修成本低的ABS合金与工艺,以扩大铝材在汽车中的应用。不管是现在还是在可预见的时期内,如果当前每辆汽车每年多用10 kg铝,那么每年就多消耗500 kt铝,可见汽车工业消费铝的潜力很大。

4.2 防撞系统

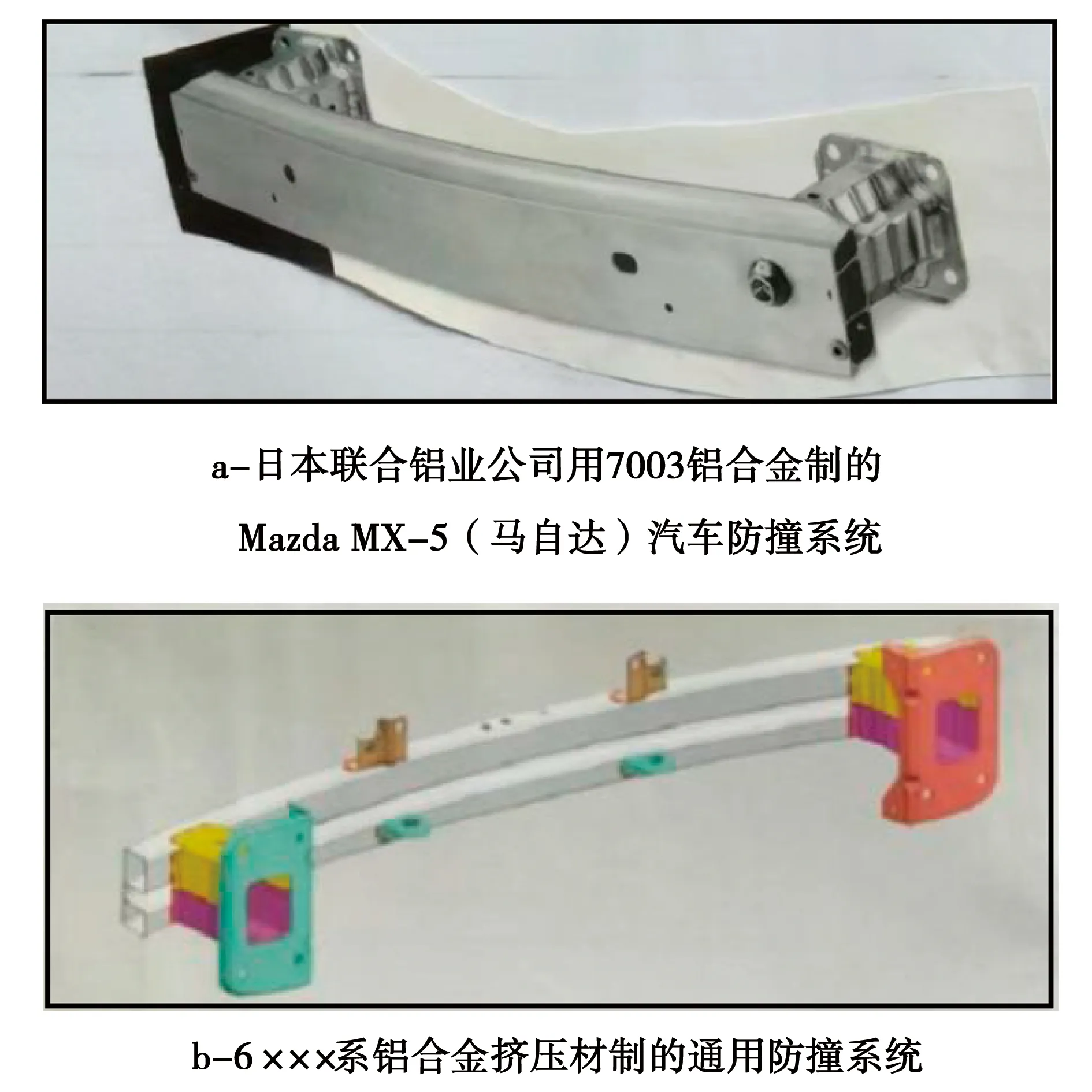

汽车防撞系统可用钢材制造,也可以用铝材制,防撞系统(图13)由防撞梁和吸能盒等组成,用6×××系及7×××系铝合金挤压材。钢制防撞系统的质量为9.45 kg,铝合金的为4.7 kg。吸能盒用的6×××系铝合金型材的抗拉强度大于350 MPa,屈服强度为300 MPa。

图13 汽车的防撞系统Fig.13 Vehicle anti-collision system

4.3 前副车架

前副车架主要包括前后横梁、左右纵梁和附件,附件包括发动机悬置支架、控制臂支架、转向机安装支架等。

4.4 仪表板横梁

仪表板横梁(CCB,cross car beam)一般为钢制的,质量为13.49 kg。辽宁忠旺集团有限公司汽车事业部将其改为铝合金挤压型材制备后,质量下降到7.3 kg,减重46%。钢制仪表板横梁的加强梁为两段拼焊而成,厚2 mm,质量4 kg,改为厚3 mm的一根铝合金挤压型材制备后,质量下降到2.3 kg,同时简化了工艺,减重42.5%。

4.5 水冷电机壳

水冷电机壳(water-cooling motor housing)是随着新能源汽车的面世而出现的,利用冷却水流经内腔起到显著的降温效果,可承受3.5 Pa水压而不会开裂,是一个整体铝合金挤压件,可预防电机过热引发的火灾,能有效地杜绝因温度过高带来的安全隐患。

4.6 电池包、电池包框架、水冷板

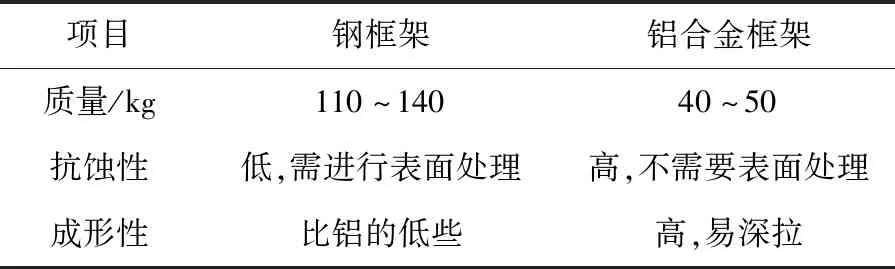

电池系统是电动汽车的能源供应系统,起着非常重要的作用,由锂离子电池(LIB),电池包(battery)、电池包框架(横梁、纵梁、支架)、套管、定位销组成。钢、铝电池包框架的性能见表4。

表4 钢、铝电池包框架的性能Table 4 Performance of steel and aluminum battery pack frame

4.7 空气调节器

在空气调节器中,空气压缩机是最关键的部件,根据生产公司的不同,其旋转斜盘(swash plate)、叶片(vane)、蜗壳(scroll)可有不同型式,都是用高强度铝合金压铸的,但斜盘也有锻造的,热交换器的冷凝器和蒸发器都是用铝合金制造的。

4.8 制动钳

制动钳是一种有关安全的关键零件,赛车和运动车的制动钳是用铝合金锻造的,在高速和重载荷条件下仍有高的制动性能。制动元件是在高温条件下工作,因为制动衬块(pad)和制动盘(rotor)会因摩擦产生大量热,使温度上升,制动零件须用耐热铝合金锻造。

4.9 电力控制装置

电力控制装置(power control unit)的作用是调节电力源和电压到匹配值,把直流电转变为交流电。混合动力汽车和电动汽车配有电机,因而有一套电力控制系统,由变换器(inverter)、助力变换器、直流/交流(DC/AC)变换器和其他控制系统组成,它们的运行由一套铝合金制的双面冷却的模块控制。

4.10 热交换器

铝合金热交换器在汽车中是一个很重要的装置,轻巧、高效耐用、亮丽,许多散热器是用薄的铝片与上面覆有钎焊层的小铝管制的,可把热量散发出去。发动机产生的热传给散热器,使发动机在一个高效的温度范围内工作。散热器中的冷凝器是空气调节器的元件,把制冷空气中的热吸走。另外,蒸发器也是一种热交热器,使液化的制冷剂蒸发。系统中还有中间冷却器,以降低高温空气温度。

4.11 减震器

汽车减震器是用高强度铝合金制备的,供赛车和运动车用。减震器可以大大消震,因为它在油流通道中能引发很高的阻尼力。单筒式减震器在活塞内为单壁结构,通过浮动活塞可分成一系列的油腔和气腔。双筒式减震器为有内外管的双层结构,内、外管的下部充满油,而上部充满空气。

4.12 副车架

副车架(subframe)是汽车的一个构架件,完成传动电力和驱动等任务,同时起车身构架作用,还承受来自地面的水平和垂直方向的作用力。副车架是用高强度铝合金薄板制造的,一方面起减重作用,另方面能提高车架的刚度。

4.13 悬架臂/连杆

悬架臂/连杆(suspension arm/link)是汽车的关键构件之一,决定车轮位置,将动力从车轮传至车身,并决定悬架的运动形式与稳定车身,用铝合金制的零件包括轮毂承重构件(hub carrier)、转向节(steering knuckle)等。

4.14 涡轮增压器

涡轮增压器(turbocharger)也可称涡轮增压发动机,由一台涡轮机和一个叶轮组成,涡轮机由发动机排出的气体驱动。使叶轮(impeller)转动,压缩空气,使其流入发动机,叶轮是用铝合金锻造的,并经过机械加压。

4.15 新能源汽车热管理系统[6]

与传统汽车相比,新能源汽车不同处主要用电池作为动力驱动汽车,由于受动力电池续航行程限制和减排的要求,电池系统的质量大,因而电动汽车的质量比传统燃油白车的净质量还高约200 kg。因此,轻量化成为头等大事,铝材也成为首选的材料,在汽车动力系统(发动机、减速箱、悬挂系统、转向系统、制动系统),热管理系统(空调管路、蒸发器冷凝器、水箱、油路加热器等)和车身系统得到广泛应用。据欧洲铝业协会(FAA)与德国杜克咨询公司 (Duker)的调查,欧洲2019年乘用车热管理系统+电池包冷却系统用铝量为19 kg/辆。如果2022年中国乘用车产量按2 450万辆计算,则它们的热管理系统用铝量约470 kt,其中轧制材约235 kt,铝合金管材约235 kt。

新能源汽车电池包热管理系统上用的铝材有液冷系统管路用的冷拔管、电芯下部冷却板用的挤压型材或铝合金钎焊板、电芯侧面的多孔MPE挤压冷却管。热管理系统用的冷拔管有成卷的盘管和一根一根的直管。江苏亚太轻合金科技有限公司生产的铝合金冷拔挤压换热管有6063- IHX同轴换热管、5049冷拔无缝管、3003冷拔空调管、3003冷拔水箱管等。中国铝工业可以生产各种各样的不同规格的铝合金冷拔管,可以满足所有工业部门的需求,生产能力超过800 kt/a。

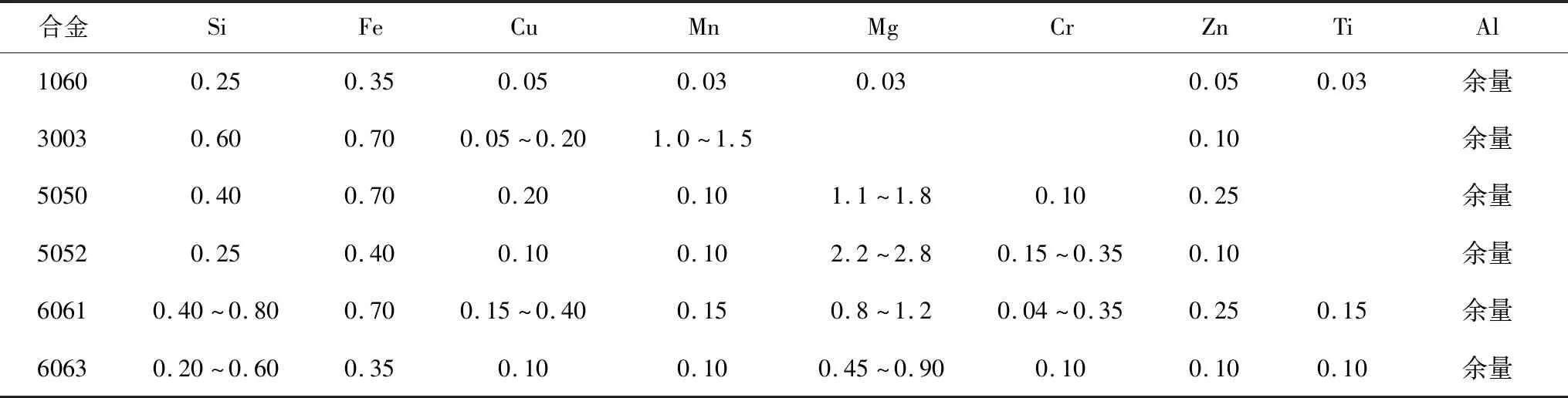

欧洲铝业协会冷拔铝合金热交换管的化学成分见表5。3×××系、5×××系及6×××系铝合金的力学、化学、物理及工艺性能均能满足冷拔热交换管的要求,其化学成分的设计可充分保障合金管材的力学性能、耐压防爆、耐冷却介质和外部环境的腐蚀、冷弯加工塑性变形及钎焊特性的需要。合金的主要强化元素Mg、Mn、Si,Zn有造成应力腐蚀开裂倾向,应加以限制,Fe可以引起局部点腐蚀,也是严控的。

表5 欧洲铝业协会冷拔铝合金热交换管的化学成分(质量分数/%)Table 5 Chemical composition of European Aluminum Association cold-drawn aluminum-alloy heat exchange tubes (wt/%)

对热交换冷拔铝合金管,不管是在开发过程中还是在量产阶段都应进行SWAAT(ASTM G85 A3,腐蚀溶液pH2.8~3.0,循环喷雾)或CASS (ASTM B368,腐蚀溶液pH3.1~3.3,连续喷雾)试验,要求一定数量样品在试验后不出现腐蚀泄漏。

4.16 铝合金托盘

托盘是放置和保护电池系统的,是电动车重要组件之一,由底板、边梁、吊耳等结构件组成,用铝合金制造,其质量决定于车型及电池续航能力,单个质量为 40 kg~80 kg,用的是铝合金挤压型材,合金为6063、6061、6005、6082等铝合金,可分为40 kg、60 kg及80 kg级的。使用的主要公司:欣旺达、比亚迪等车型用40 kg级的;领跑、小牛等车型用60 kg级的;蔚来、吉利等车型主要用80 kg级的。制备托盘的主要公司:敏实集团、和胜股份、新铝时代、江苏恒义、无锡天钧等,它们的交付能力为1.2万套/月~4万套/月,平均价格目前约3 000元/套。

图14为奥迪汽车公司(Audi)的Audi e-tron电池托盘的分解图。

图14 Audi e-tron电池托盘分解图Fig.14 Exploded view of Audi e-tron battery tray

4.17 铝合金锻件

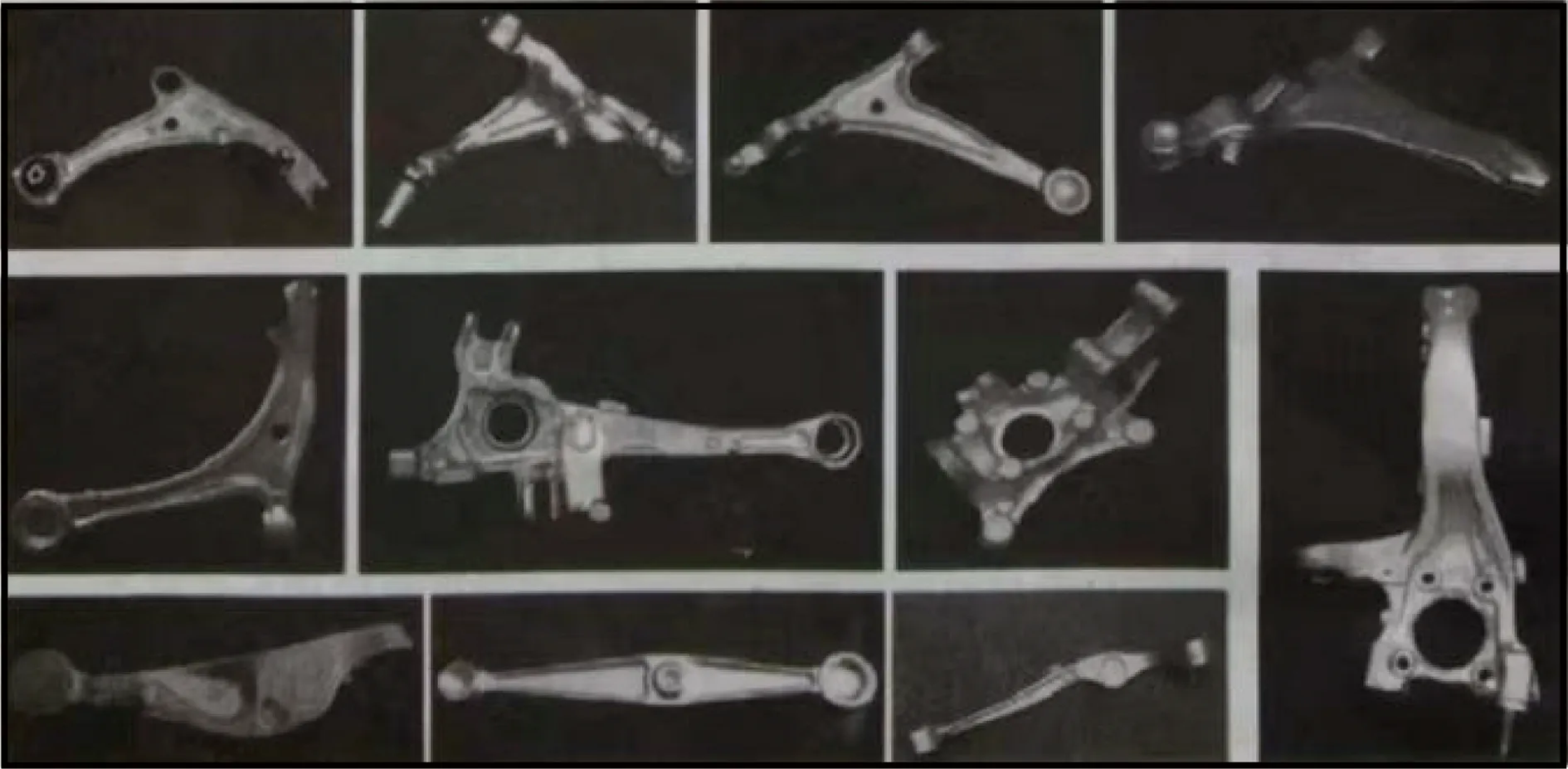

不管是传统的汽油车还是新能源汽车用的铝合金锻件是既“少”又 “小”,“少”是指单辆车上用的锻件数量很少,一般为十二三件,最多的也不会超过二十件;“小”是指单件质量轻,总质量也不超过车总重的1.2%。同时仅悬挂系统与传动系统有一些小件是用铝合金锻造的(图15、图16),如赛车、大巴士车轮是锻造的,但98%以上乘用车和商用车的车轮是用铝合金低压铸造的。

图15 日本神户钢铁公司生产的乘用车悬挂系统铝合金锻件Fig.15 Aluminum alloy forgings for passenger car suspension system produced by Kobe Steel

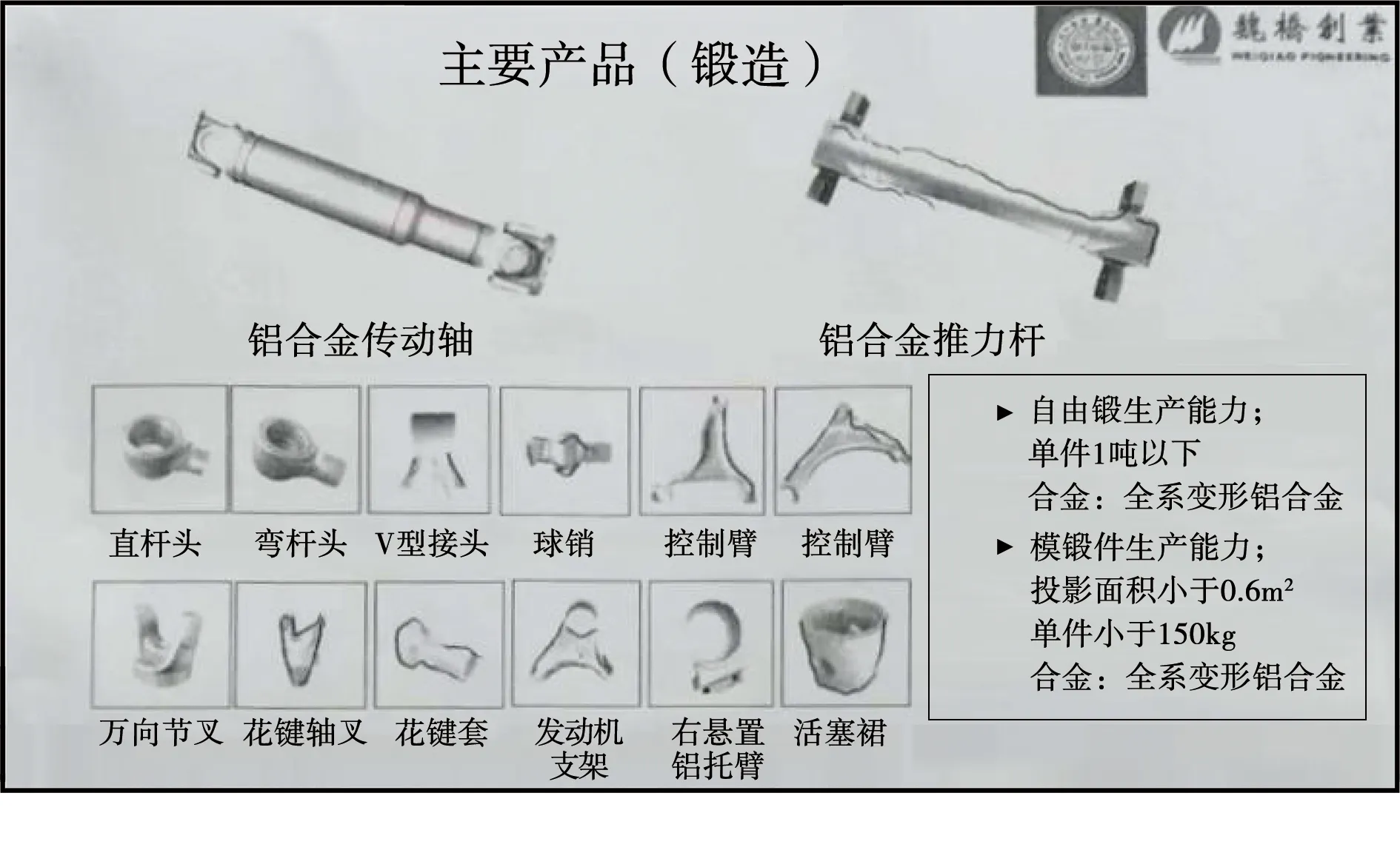

在此,应指出的是魏桥创业集团开发的汽车传动轴和传动杆全部改为铝合金锻件,共12件(图16),性能优秀,各项指标均满足设计要求,并使传动轴减重4.5 kg,技术水平国内领先,目前多种传动轴铝合金锻件已于2020年开始为东风汽车传动轴公司批量供货,该产品也可以用于商用汽车的轻量化方面。魏桥锻造公司可生产投影面积小于0.6 m2、单件质量小于150 kg的模锻件和单件小于1 t的自由锻件,锻件总生产能力300万件/a。传动轴的扭转疲劳次数不小于220万次。

图16 魏桥创业集团生产的电动汽车铝合金锻件Fig.16 Aluminum alloy forgings for electric vehicles produced by Weiqiao Venture Group

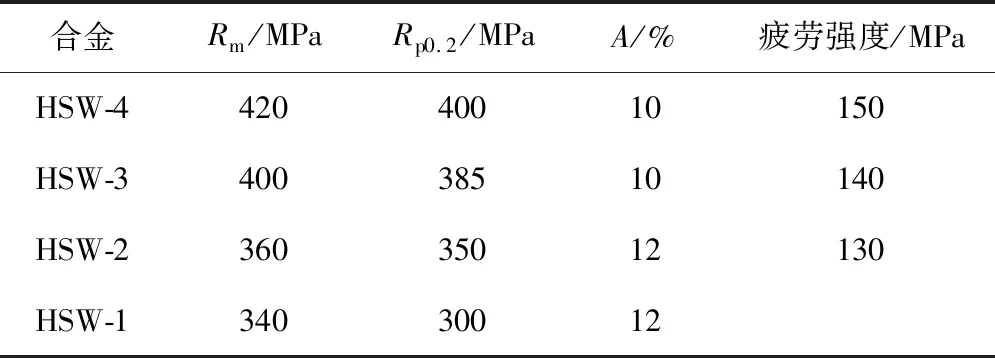

魏桥创业集团在研发高性能变形锻造铝合金和铸造铝合金领域也居国内领先水平。HSW-4铝合金的应用锻件为控制臂、转向节、万向节、推力杆等;HSW-3铝合金用于锻造控制臂、转向节、万向节等,挤压型材用于制造车架、保险杠、车身框架、电池包等;HSW-2和HSW-1铝合金用于挤压截面复杂的车身框架、电池包型材,这些铝合金的力学性能见表6。

表6 魏桥创业集团的新型6×××系锻造和挤压铝合金的保证力学性能Table 6 Guaranteed mechanical properties of the new 6××× series forged and extruded aluminum alloy of Weiqiao Venture Group

魏桥创业集团开发的高强高韧汽车铸造铝合金有3种:WZL-1和WZL-2铝合金用于压铸车身节点、横梁、纵梁、B柱、底盘副车架、减震塔、动力系统电池包、逆变器等;WRL-3铝合金用于挤压铸造底盘-控制臂、转向节等。铸造合金的力学性能见表7。

表7 魏桥高强高韧汽车用铸造铝合金的力学性能Table 7 Mechanical properties of Weiqiao high-strength and high-toughness cast aluminum alloy for automobile

5 结束语

中国电动汽车发展已进入新阶段,其目标:到2025年,新能源汽车销量在汽车总销量中的比例达到20%,最可喜的是中国很可能会提前3 a实现这一目标。虽然中国已是世界最大的新能源汽车市场,但仍然是增长最快的之一,2022年的销量预计将翻一番,达到约600万辆,超过世界其他地区的总和。在中国,蓬勃发展的不仅仅是电动汽车,在电池制造领域同样是领跑者,宁德时代和比亚迪是两个最大的电池制造公司。

对电动汽车的强劲需求是中国经济的亮点之一,中国有关部门表示,将把新能源汽车免征车辆购置税政策延长到2023年。在公共停车场,电动汽车仍可以享受头2 h免费停车。在将娱乐功能和语音控制等新技术融入汽车领域方面,中国做得比外国更加积极。中国铝工业为新能源汽车产业的发展作出了巨大贡献,所需的一切铝材都能及时供应。