铝合金水冷散热器真空钎焊常见缺陷及控制措施

2022-02-13杨怀德张利生

杨怀德,肖 宁,2,张利生

(1.株洲中车奇宏散热技术有限公司,湖南 株洲 412100;2.株洲中车时代电气股份有限公司,湖南 株洲 412100)

铝合金水冷散热器因其高效散热、绿色安全等特性,在轨道交通、航天航空、船舶、风电等的散热领域应用越来越广。铝合金水冷散热器由基板、盖板焊接而成,焊接成形方法主要有真空钎焊、Nocolok钎焊、搅拌摩擦焊等技术。其中 Nocolok钎焊技术有以下弊端[1]:钎焊前需要在钎焊面涂抹一层Nocolok钎剂,钎焊后难以完全除去散热器流道中的钎剂,水冷散热器的散热效果稳定性受限制。搅拌摩擦焊不适用复杂流道的焊接,经济性也不高;焊前的装配精度要求高,焊后会留下匙孔[2]。真空钎焊因钎焊时无须添加钎剂、一次性可以钎焊多件散热器,尤其适用于流道复杂的散热器的焊接成形,故真空钎焊在水冷散热器中应用越来越广泛。真空钎焊是指在一定的真空度下,将待焊件、钎料在工装夹具锁紧下,在高于钎料的液相线、低于母材的固相线的温度进行钎焊,液态钎料在毛细作用力下填充待焊件间隙,待温度降低时钎料凝固将待焊件连接起来的一项焊接技术。

目前,对铝合金钎焊的研究偏向于钎料的研发和工艺的试制[3-9],而对某一类型的产品(例如水冷散热器)的真空钎焊缺陷的种类、产生原因分析及其解决措施的研究较少。李伟等[10-12]总结了3A21铝合金真空硬钎焊的常见缺陷及其产生原因,但未能完全描述铝合金水冷散热器的真空钎焊的缺陷。根据本公司二十余年的铝合金水冷散热器真空钎焊方面的经验,本文总结了铝合金水冷散热器真空钎焊常见缺陷,并对缺陷产生的原因进行了分析,提出了有效的预防措施。

1 铝合金水冷散热器真空钎焊常见缺陷特征及其产生原因

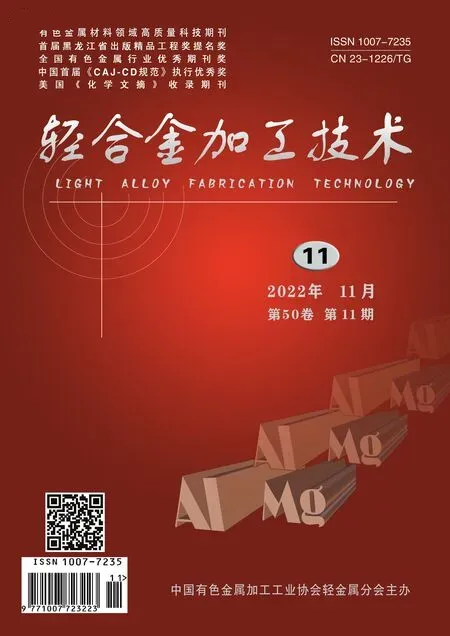

1.1 气孔

如图1所示,气孔是指焊缝上的孔洞。气孔产生的主要原因是钎料选择错误,焊接前母材(即基板和盖板)和钎料箔的清洗不彻底,未能有效去除油污、氧化物(含结晶水)或者烘干不彻底等导致的。在钎焊过程中,油污气化、结晶水析出或钎料中低沸点元素挥发,若真空度不够,水冷散热器内部的气体不能完全逸出,液态钎料凝固时气体就留在焊缝中,形成一个个圆形的孔洞。

图1 焊缝气孔Fig.1 Weld porosity

预防措施:真空钎焊不应选择含低沸点元素的钎料;焊前将母材和钎料清洗干净,烘干彻底;加热过程中必须保证良好的真空度,在达到钎料固相线前,真空度务必低于10-3Pa。

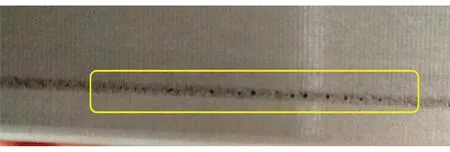

1.2 漫流

漫流是指真空钎焊过程中,液态钎料溢出钎焊面的现象,如图2所示。产生漫流的主要原因是钎焊温度-时间曲线不当、钎料量多、钎焊间隙大、工装夹具热容量大等。钎焊温度-时间曲线不当是指钎焊温度过高或保温时间过长,母材向液态钎料的溶解量大,钎焊间隙包揽不住液态钎料,导致液态钎料溢出至水冷散热器表面;钎焊间隙大时,钎焊间隙对液态钎料的包揽效果不好,液态钎料易溢出;装炉量多、工装夹具笨重、热容量大时,会导致散热器的冷却速度慢,这相当于延长了钎焊保温时间。

图2 漫流Fig.2 Overflow

预防措施:根据装炉量、工装等因素正确制定钎焊温度-时间曲线,在保证钎着率的情况下,尽量降低钎焊温度及保温时间;选用合适厚度的钎料;通过控制基板、盖板的平面度以及合适的装夹力矩,保证钎焊间隙;通过优化工装选材及结构,减小工装的热容量;适当降低装炉量。针对已发生漫流现象的产品,可以先通过整平散热器,然后进行机械加工去除该缺陷。

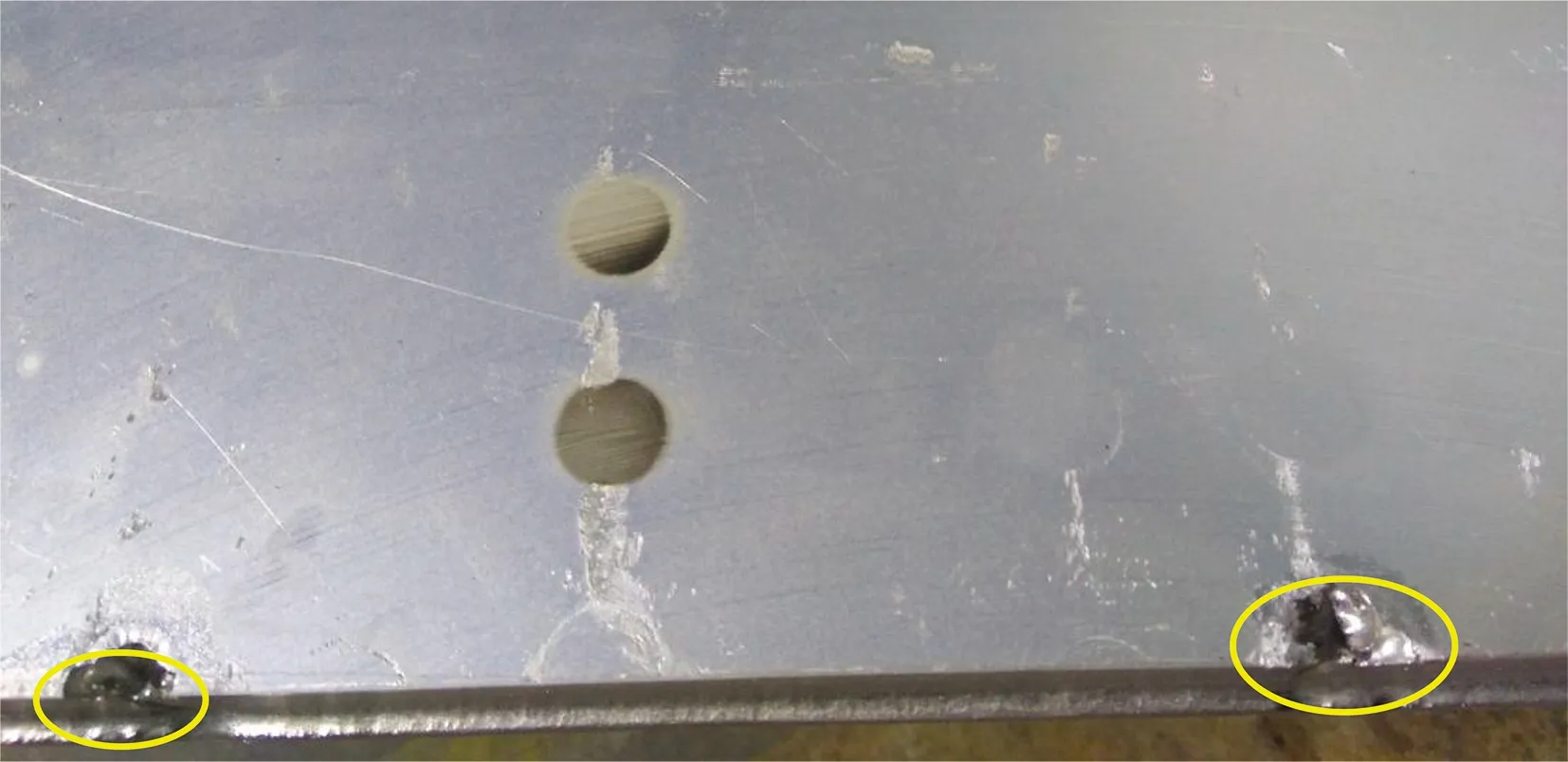

1.3 熔蚀

熔蚀是指真空钎焊过程中母材向液态钎料处熔入而在母材上留下的一个凹坑(如图3所示),直至液态钎料中铝含量跟母材中铝含量一致时熔蚀才会停止。熔蚀主要是钎料选型不当、钎料量多、钎焊温度不适宜等引起的。钎料选型不当是指所选用钎料跟母材相互作用太强,母材向液态钎料溶解速度快,钎料量大也会加剧母材向液态钎料的溶解速度,易在母材留下凹坑;钎焊温度过高或保温时间过长时,也使母材向液态钎料的溶解量增大。

图3 熔蚀Fig.3 Corrosion

采取措施:确保钎料选型正确,铝合金真空钎焊可以选用4004铝合金钎料,另外薄壁散热器的钎料厚度不宜太厚;根据装炉量、工装等因素制定适宜的钎焊温度-时间曲线,在保证焊合良好的前提下,尽量降低钎焊温度或者保温时间;在征得客户及设计师的同意的前提下,可以采用熔焊方式补焊熔蚀处,避免产品报废。

1.4 开裂

开裂是指真空钎焊加热或冷却过程中基板、盖板分离的现象,如图4所示。开裂主要与装夹、内应力及钎缝性能等相关。装夹力矩大时,未夹紧处在升温过程中发生热胀,使基板、盖板分离,装夹力矩越大,分离越严重;加热速率和冷却速率越大,散热器内外温差越大,热应力越大,高温时钎缝塑性低,较大的热应力下会撕裂钎缝;钎料选择不当时,钎缝处生成大量脆性相,在内应力作用下产生开裂,裂纹沿钎焊面扩展。

图4 开裂Fig.4 Cracking

采取措施:选用合适的装夹力矩,装夹力矩并不是越大越好;控制好升温速率、降温速率,尽量使内应力降低;选用合适的钎料,避免在钎焊中生成大量脆性相,推荐选用4004铝合金钎料。

1.5 钎焊鼓包

钎焊鼓包是指钎焊过程中散热器表面局部区域出现的圆形瘤状物,如图5所示。钎焊鼓包是由于母材材质不均匀、钎焊温度过高等引起的。母材材质存在偏析现象,成分分布不均匀,局部区域低熔点物质偏聚,在钎焊温度接近该局部区域成分的固相线时,该区域高温强度极低,在重力作用下,有向下淌的趋势,故形成瘤状物;当钎焊温度过高时,会加剧母材成分不均匀,加速鼓包。

图5 钎焊鼓包Fig.5 Brazing bulging

采取措施:增加化学成分检测的频率,确保所使用的材料无成分偏析;在保证焊合良好的前提下,尽量降低钎焊温度或保温时间;针对已发生鼓包现象的产品,若鼓包量不大,在水浸超声波检测钎着率大于80%前提下,可以通过机械加工去除该缺陷。

1.6 焊合不良

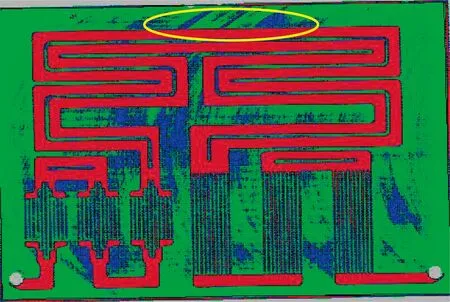

焊合不良是指真空钎焊的钎着率低或者具有穿透性缺陷。引起焊合不良的主要原因有清洗不彻底、温度控制不当、环境湿度大、真空度低、基板与盖板平面度差、粗糙度大等。清洗不彻底时,表面氧化物、油污未能除去干净,导致液态钎料难以润湿母材。温度控制不当包含两个方面,一是钎焊温度低或者保温时间短,温度未达到钎料的液相线以上,导致焊合不良;二是在钎料的固液相温度所处时间过长,钎料部分熔化,先熔化的钎料溢出,导致未熔的部分熔点升高,即使在钎料的液相线温度以上,钎料剩余部分也难以熔化,引起焊合不良。环境湿度大,导致抽真空速率低,真空度难以达到要求,将会导致液态钎料润湿母材效果差。粗糙度过大时,焊合也会不良,加工痕迹太深处,钎料也难以填充满。如图6所示,水浸超声检测照片显示盘型铣削加工痕迹。

图6 焊合不良Fig.6 Poor welding

采取措施:清洗彻底,去除基板、盖板、钎料表面的氧化物、油污等;确保温度控制适宜,在钎料固相线下保温适量时间,在固液相区间快速升温;钎焊温度应高于钎料的液相线10 ℃~20 ℃;控制环境湿度在60%以下;确保在达到钎焊温度前真空度低于1.3×10-3Pa;基板、盖板的平面度应适宜,两者组合间隙应小于钎料的厚度;将粗糙度控制在Ra3.2 μm以下。

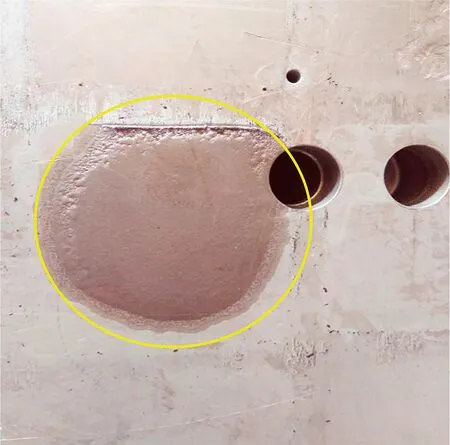

1.7 泄漏

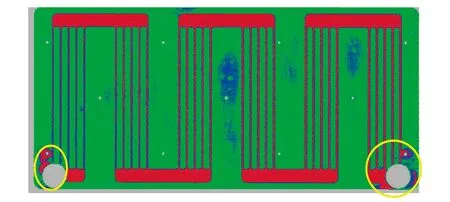

泄漏是指散热器在进行气密试验检测或者运行过程中,发生漏气或漏液的情况。水冷散热器在出厂前的气密试验检测时如果发生泄漏,则该产品直接报废;若是在运行过程中发生泄漏,则不仅仅是报废散热器,还会导致其他事故。泄漏主要跟焊合不良、结构设计不合理等相关。焊合不良时,一种情况是有穿透性缺陷,将会直接导致泄漏。另一种情况是钎着率低,强度不够,在气密检测压力大,基板、盖板会鼓包甚至会撕裂导致泄漏。结构设计不良是指定位孔或者螺纹孔离流道太近,即使钎着率高,一旦螺纹孔或定位孔周围焊合略有不良时,也易在螺纹孔或定位孔处泄漏,如图7所示所示,定位孔离流道仅3 mm,导致定位孔处流道穿透了;另外若是基板、盖板厚度太薄,或者材质强度不够而散热器流道汇流区面积太大时,在气密检测压力作用下,也会发生鼓包甚至撕裂,导致泄漏。

图7 定位孔离流道太近造成的泄漏Fig.7 Leakage (locating hole is too close to flow passage)

采取措施:通过控制清洗过程、平面度、环境湿度、粗糙度、钎焊温度-时间曲线等因素,努力提高钎着率;结构设计需合理,尽量增大定位孔、螺纹孔与流道之间的距离;避免定位孔与流道之间存在穿透性缺陷,在不影响流量的前提下,尽量缩小流道汇流区面积;基板、盖板厚度的选择应根据材质、工作压力、流道汇流区大小等来确定。

1.8 错位

错位是指真空钎焊过程,散热器基板跟盖板的位置有相对错动,盖板不能完全覆盖基板,如图8所示。错位主要跟工装夹紧力、装配等相关。钎焊前装配工序不细致,焊前就已错位;工装夹紧力不够或无夹紧力时,若真空钎焊炉水平度不够,基板跟盖板之间的钎料熔化时,两者之间的摩擦阻力小,在重力沿钎焊面的分力作用下,会有一个横向移动。

图8 错位Fig.8 Dislocation

采取措施:焊前装配务必细致认真,确保无错位情况;进炉前再次确认无错位情况;装夹时,采用一定的锁紧力,避免在真空钎焊过程中基板、盖板之间的横向移动;采取装配定位销工艺;针对已错位产品,在征得客户及设计师的允许下,可以采用熔化焊进行补焊,还可以将盖板加工去除,重新进行真空钎焊。

1.9 变形

变形是指在真空钎焊加热或冷却过程中,水冷散热器内部与外部温度不一致,在温度差下发生不均匀的形变。变形主要跟加热速率、冷却速率、夹紧力、工装刚性等相关。加热速率、冷却速率越大,水冷散热器内外层温差越大,热应力越大,形变量越大;工装刚性越低、夹紧力矩越低,夹具面平面度越差,形变量也越大。

采取措施:尽量降低升温速率、冷却速率,或者在加热过程中,多设置几个保温段,以让水冷散热器内外部温度差尽可能小,降低热应力,以期降低变形量;工装夹具选材时,采用高温强度高的材质,另外工装结构应尽可能增大刚度,夹具平面度应尽可能好;装夹时,应按一定顺序进行螺栓紧固,使散热器受力均匀,另外尽可能地增加夹紧力矩;不可以在高温下拆夹具,应保证散热器在夹具夹紧下冷却至50 ℃以下;针对变形量超差产品,真空钎焊完毕后可以增添一道整平工序。

1.10 流道堵塞

如图9所示,流道堵塞是指钎料堆积在水冷散热器流道里的现象,严重时会将流道堵死。流道堵塞主要与钎料量、流道设计及基板、盖板位置摆放相关,甚至还跟钎焊温度过高有关。钎料量多且流道窄小时,液态钎料会沿着流道高度方向流动。真空钎焊钎料上升理论高度为2σcosθ/(ρgD),其中σ为液态钎料界面张力,θ为液态钎料对流道壁的润湿角,ρ为液态钎料密度,g为重力加速度,D为流道宽度若流道宽度越小,液态钎料上升高度越大,堵塞流道可能性越大;另外,在真空钎焊组装过程中,若流道面在钎料面下方,液态钎焊流向流道时作用力不仅仅有毛细作用力,还会受到重力作用;当钎焊温度过高时,母材与液态钎料的相互作用更强,母材向液态钎料的溶解量更多,这相当于将钎料量增大了。

图9 流道堵塞Fig.9 Flow passage blockage

采取措施:将钎料的厚度减薄,例如由0.2 mm降至0.1 mm;可将钎料片沿流道走向进行切割去除,以减少钎料量;更改流道设计,在不影响散热效果前提下,将流道设计得更宽及更高;钎焊时,流道面应在钎料面上方,这可以避免液态钎料因重力作用下流入并堆积流道;钎焊温度应适宜,避免母材过多地溶解于液态钎料中;针对微流道结构散热器,可用真空扩散焊代替真空钎焊。

2 结 论

铝合金水冷散热器真空钎焊常见缺陷有气孔、漫流、熔蚀、裂纹、钎焊鼓包、焊合不良、泄漏、错位、变形、流道堵塞等。缺陷的产生主要与环境湿度、温度曲线、钎料、平面度、表面粗糙度、真空度、清洗、结构设计、工装、夹紧力矩等相关。针对不同缺陷制定了适宜的控制措施,并取得良好的效果。