Zr元素对电子产品用Al-Zn-Mg合金挤压工艺的影响

2022-02-13林玉金孙大翔

林玉金,邓 科,孙大翔,胡 权

(1.佛山市三水凤铝铝业有限公司,广东 佛山 528133; 2.广东省铝型材加工与装备企业重点实验室,广东 佛山 528133; 3.广东省科学院工业分析检测中心,广东 广州 510650)

随着电子行业快速发展,铝合金因其阳极氧化性能优异、密度低、导热性能好、容易加工等特点,被广泛应用在智能手机、平板电脑、智能电视、笔记本电脑等消费电子产品中[1-3]。但随着电子产品向更大尺寸、更轻更薄方向发展,传统的阳极氧化用Al-Mg-Si合金的强度已经无法满足行业发展的需要,而更高强度的7×××系铝合金吸引了行业的注意[4-5]。

电子产品外壳件用的铝合金大多数是Al-Zn-Mg系合金,添加少量Cu元素(w(Cu)<0.5%)可显著提高合金的强度,同时Cu对合金颜色的影响极小[6]。Zn、Mg元素是该类铝合金的主添加元素,它们共存时会形成溶解度很大的η(MgZn2)相,合金的强度与硬度也将得到极大地提高。一般电子产品用7×××系铝合金的合金设计思路是,极力减少合金中的Fe含量,控制微合金化元素的添加,同时尽量保持较低的合金化程度。低合金化7×××系铝合金双级时效后,合金的阳极氧化膜在美观性与耐用性方面更具优势[7-9]。其中控制合金中抑制再结晶元素的含量,可得到尺寸均匀、等轴晶组织,有助于减少阳极氧化膜的料纹、异色线等缺陷[10-11]。

本试验通过在低合金化Al-Zn-Mg合金中添加一定量的微合金化元素Zr,研究Zr元素的添加对合金挤压工艺、微观组织与力学性能的影响,最终为研制兼具强度与外观装饰性的高性能含Zr电子产品用Al-Zn-Mg合金提供试验依据。

1 试验材料及方法

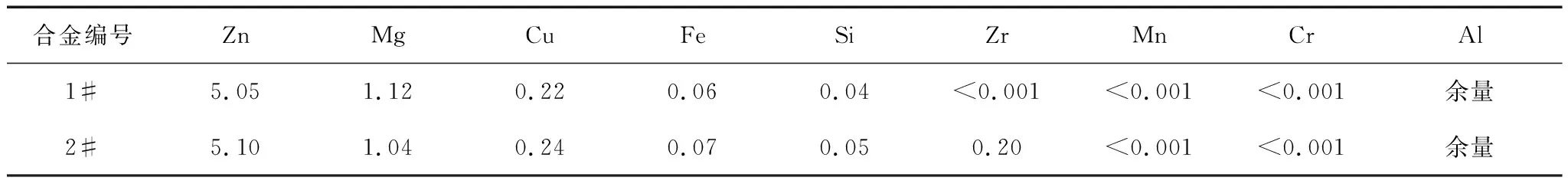

试验材料为7003铝合金的基础上调整Zn、Mg和Zr元素含量,形成2种新型Al-Zn-Mg合金,试验合金的化学成分如表1所示。合金经熔炼、铸造、均匀化处理后备用。

表1 新型Al-Zn-Mg合金化学成分(质量分数/%)Table 1 Chemical composition of new Al-Zn-Mg alloys (wt/%)

挤压工艺试验在10 MN挤压机上完成。将均匀化后的铸锭(Φ100 mm)热挤压成截面为50 mm×5 mm板材,挤压温度范围450 ℃~500 ℃,挤压速度范围1 m/min~4 m/min,挤压比为31.4,在线室温水冷淬火,挤压后的试样经自然时效72 h后进行 100 ℃12 h+160 ℃ 10 h双级人工时效。

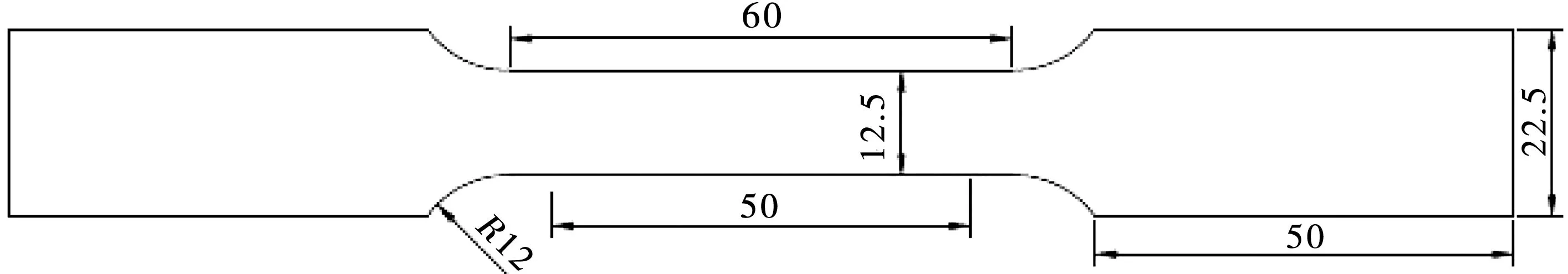

据GB/T 16865-2013标准,拉伸试样的形状和尺寸如图1所示。拉伸试验在Zwick/RoellZ250型拉伸试验机上进行,拉伸速率3 mm/min,采用3个标准试样的平均值为力学性能的最终值。

图1 拉伸试样的形状和尺寸Fig.1 Shape and size of the tensile specimen

试样经机械抛光后进行电解抛光,电解液采用高氯酸溶液(10 mL高氯酸+90 mL酒精),电压为20 V,电流为0.1 A,时间为20 s,温度为-10 ℃。在GeminiSEM 300场发射型扫描电子显微镜上进行EBSD测试。将试样机械减薄至100 μm左右,再经Struers Tenupol-5电解双喷仪进行电解双喷减薄,双喷液为HNO3与CH3OH(其体积比为3∶7)的混合溶液,电解双喷温度为-30 ℃,电解双喷电压为10 V~20 V。用Jeol 2100F透射电镜观察合金微观组织。

2 试验结果

2.1 金相与EBSD观察

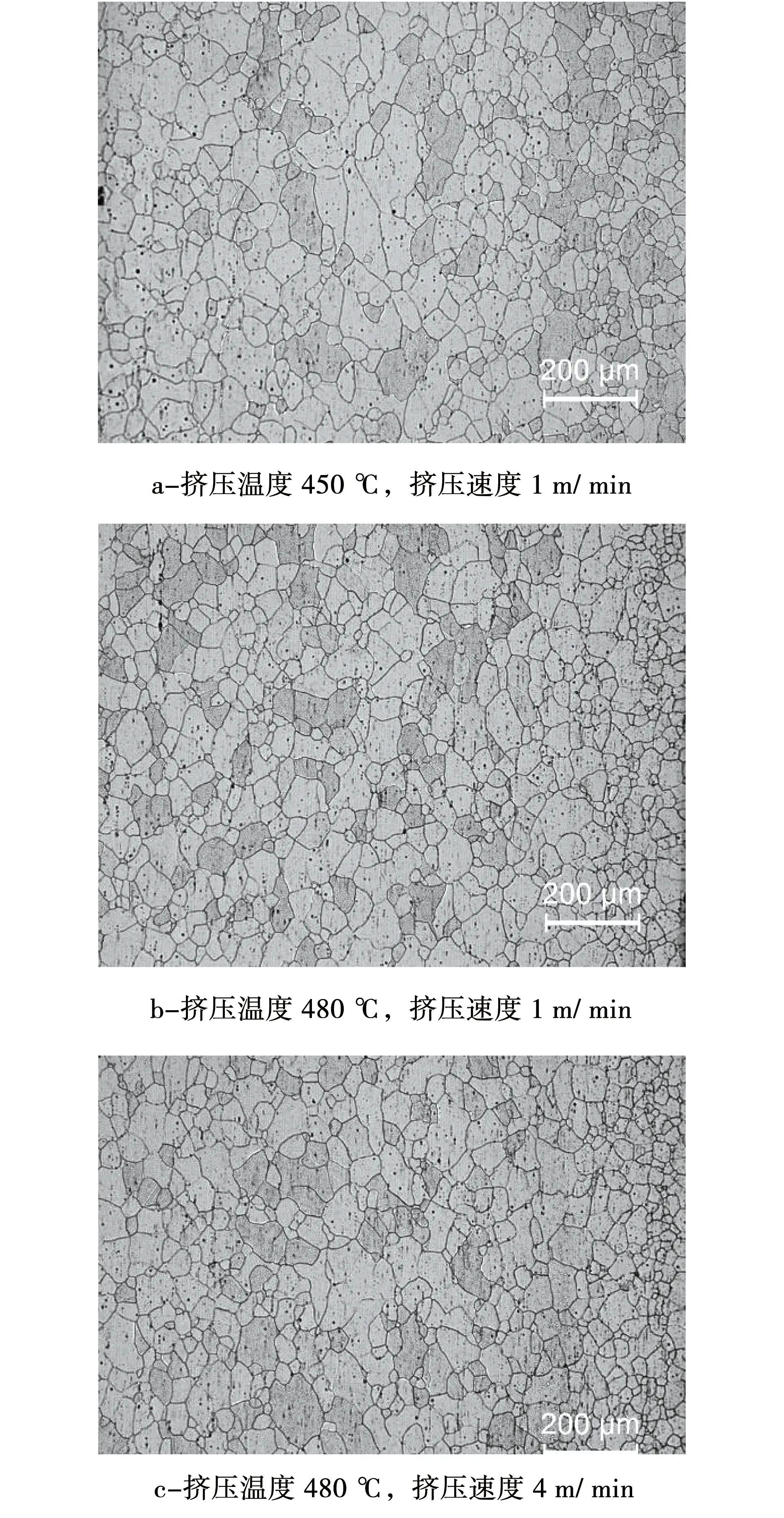

图2为1#合金在不同挤压条件下纵截面(ED-ND面)的显微组织图。由图2a可见,在挤压温度450 ℃、挤压速度为1 m/s时,1#合金挤压后的晶粒组织均匀,晶粒大小约为50 μm;挤压温度提高到480 ℃、挤压速度仍然为1 m/s时的晶粒组织比较均匀,晶粒尺寸有所增大(约为55 μm),如图2b所示;挤压温度保持480 ℃、挤压速度提高到4 m/s时的晶粒组织细小且均匀,晶粒尺寸约为53 μm(图2c所示)。由此可见,合金在不同挤压条件下均发生明显的再结晶现象,晶粒组织细小且均匀,晶粒尺寸相差不大。

图2 1#合金不同挤压条件下ED-ND面的显微组织图Fig.2 Microstructures of ED-ND surface of 1# alloy under different extrusion conditions

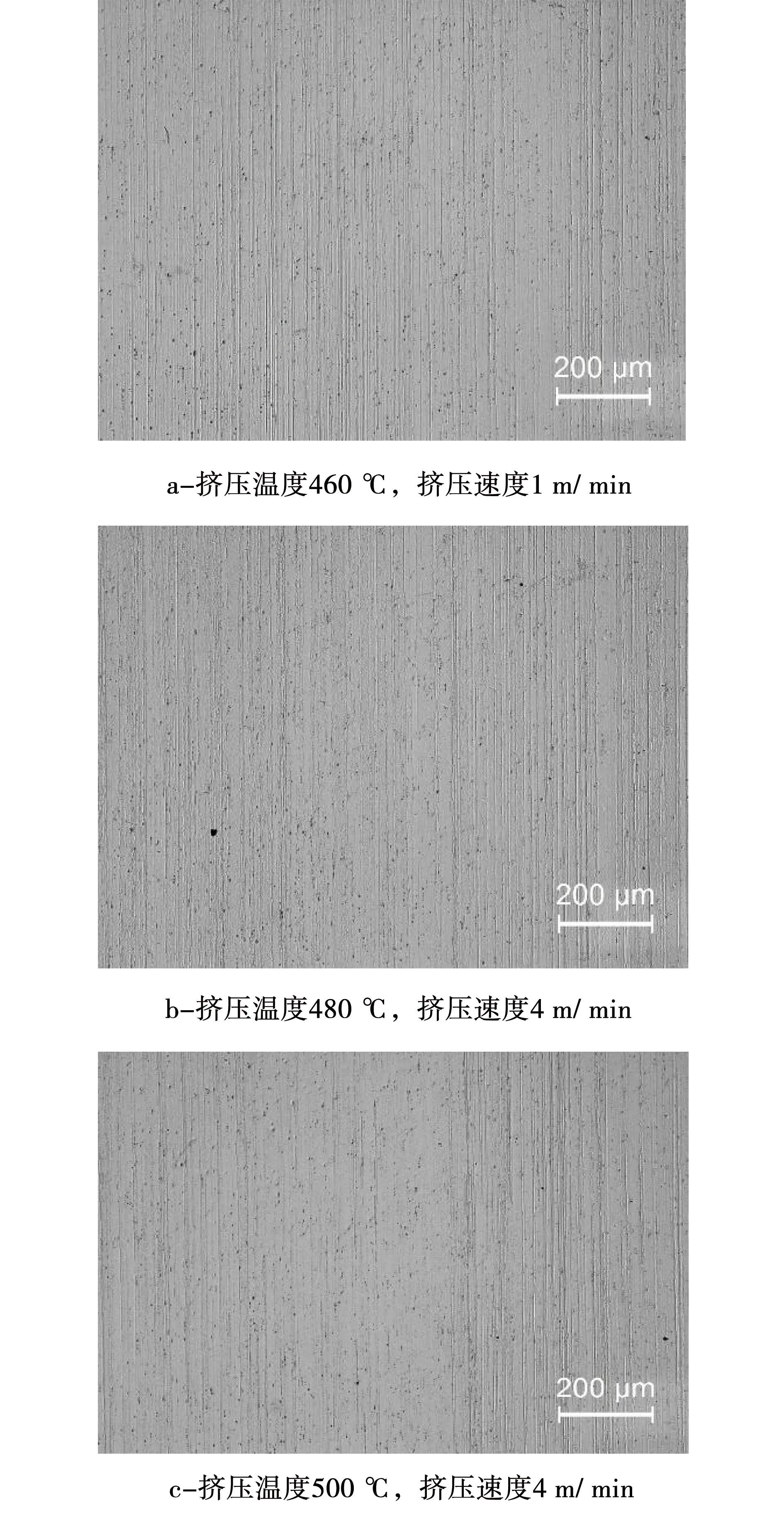

图3所示为2#合金在不同挤压条件下ED-ND面的金相组织照片。因为2#合金含有质量分数为0.2%的Zr元素,有效地抑制了再结晶的发生,所以2#合金在3种挤压条件下,都无法观察到明显的晶粒组织,均呈现典型的变形纤维状组织。因此,尝试借助EBSD来观察2#合金组织。

图3 2#合金不同挤压条件下ED-ND面的显微组织图Fig.3 Microstructures of ED-ND surface of 2# alloy under different extrusion conditions

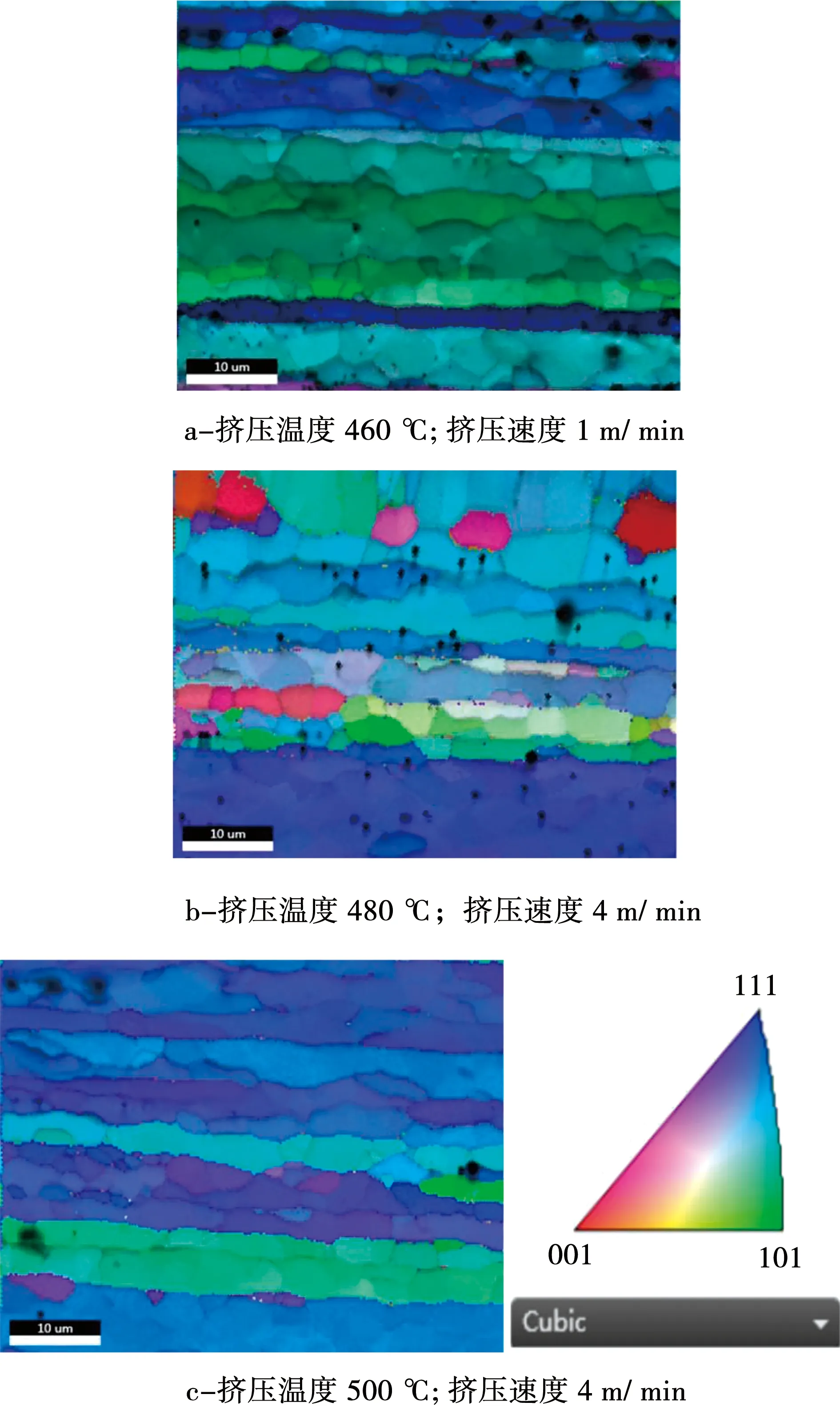

图4为2#合金在不同挤压条件下ED-ND面的EBSD晶粒分布图。由图4a可见,2#合金在挤压温度为460 ℃、挤压速度为1 m/ min挤压后的晶粒组织呈现明显的变形组织,在晶界处产生了大量的1 μm~5 μm的亚晶;由图4b可见,当挤压温度升高到480 ℃、挤压速度增加到4 m/min时,合金的晶粒组织仍然呈现明显的变形组织,在晶界处产生大量的1 μm~5 μm的亚晶,但是部分亚晶开始合并长大到8 μm~10 μm;由图4c可见,当挤压温度继续升高到500 ℃、挤压速度为4 m/min时,合金的组织仍然呈现明显变形组织,在晶界处产生大量的细小的1 μm~5 μm的亚晶。

图4 2#合金在不同挤压条件下ED-ND面的EBSD晶粒分布图Fig.4 EBSD grain distribution of ED-ND surface of 2# alloy under different extrusion conditions

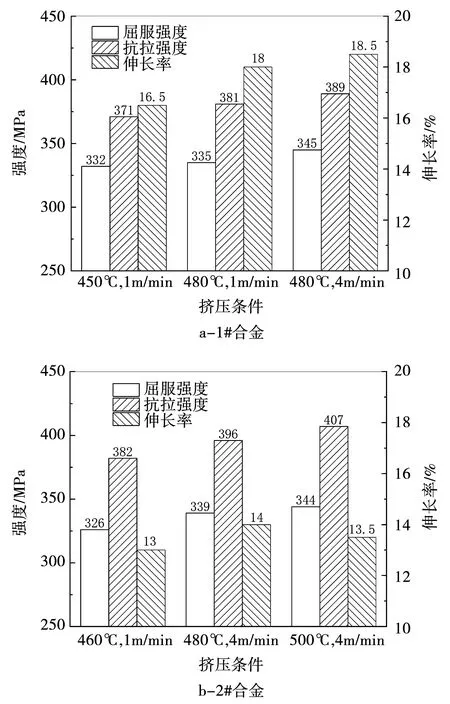

2.2 力学性能

图5为1#合金和2#合金在不同挤压条件的力学性能。对比图5a和5b可知:1#合金的抗拉强度明显比2#合金较低,但伸长率更高。对比不同挤压工艺下合金的力学性能,都是在较高的温度和较快的挤压速度下合金的力学性能更好。综合来看,1#合金在挤压温度为480 ℃,挤压速度为4 m/min时合金的力学性能最好; 2#合金在挤压温度为500 ℃,挤压速度为4 m/min时合金的力学性能最佳,此时合金的抗拉强度达到407 MPa,屈服强度344 MPa,伸长率13.5%。

图5 1#、2#合金不同挤压条件下的力学性能柱状图Fig.5 Bar chart of mechanical properties of 1# and 2# alloys under different extrusion conditions

2.3 TEM分析

Al-Zn-Mg合金以η′相为主要强化相,主要的时效析出序列为过饱和固溶体→GP区→η′ 相→η相。图6是1#合金在不同挤压条件下合金的晶界与晶内析出相的TEM照片。如图6a与图6b所示,在挤压温度450 ℃、挤压速度1 m/min条件下,合金晶界无明显的析出相析出,无沉淀析出带(PFZ)较宽,达到80 nm~100 nm;晶内析出相的尺寸以及分布都十分不均匀。这可能是由于在450 ℃的挤压温度下,合金有预析出相或者未溶解的第二相存在,造成后续时效后晶内析出相的不均匀。如图6c与图6d所示,在挤压温度480 ℃,挤压速度1 m/min条件下,合金晶界析出近似球状的析出相,呈不连续分布,这些析出相尺寸也十分不均匀,粒径约为20 nm~40 nm;但合金晶内的析出相弥散且均匀,是典型的η′ 强化相。当合金挤压温度从450 ℃升高到480 ℃时,合金内的粗大第二相和预析出相基本溶解,从而使得合金晶内的析出相更加均匀。如图6e与图6f所示,在挤压温度480 ℃、挤压速度4 m/min条件下,合金晶界上析出近似椭球状的、粒径约20 nm左右的析出相,合金晶内的析出相与图6d的情况相似,η′ 强化相呈均匀弥散分布。

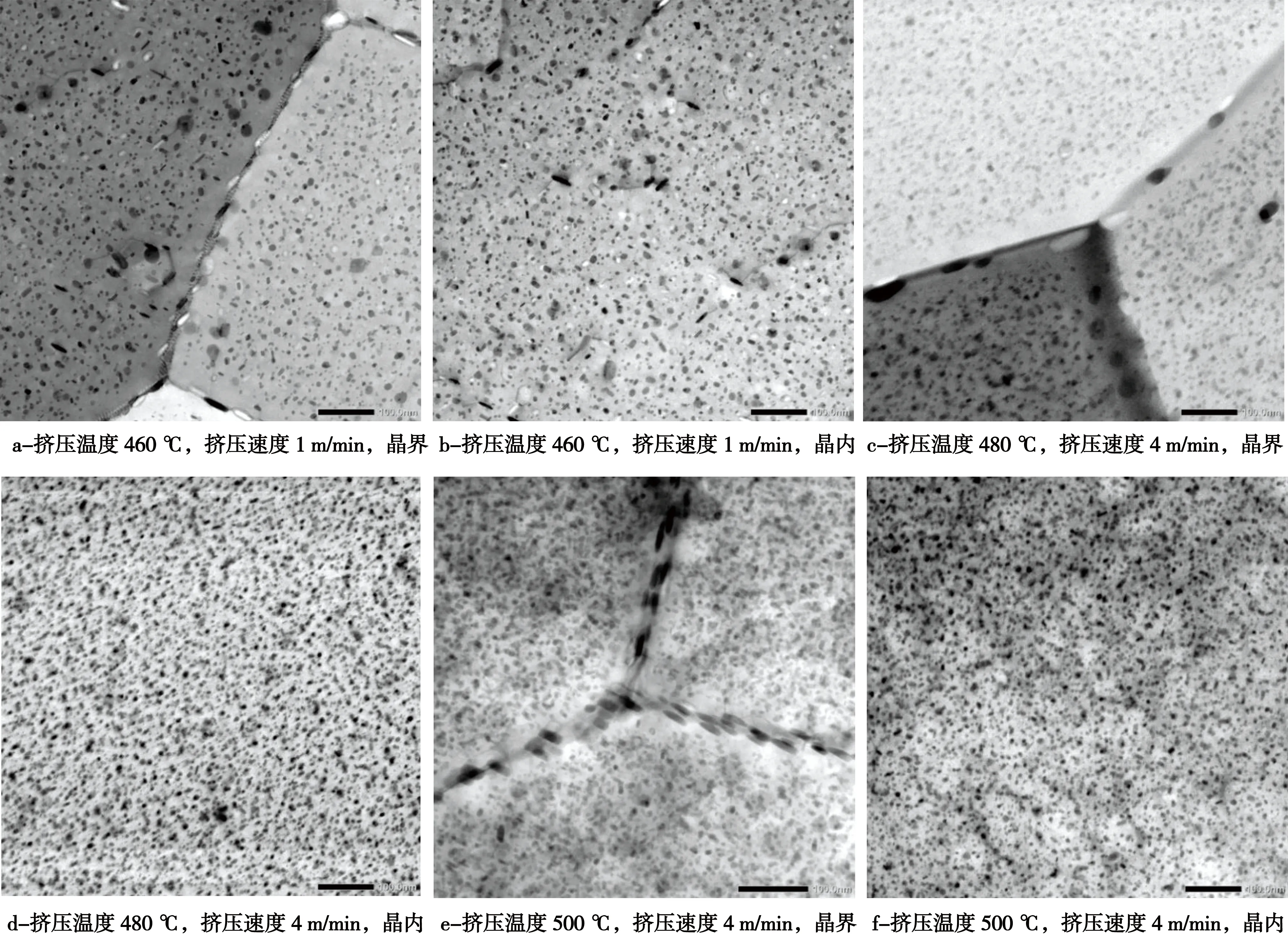

图7所示为2#合金在不同挤压条件下的晶界、晶内析出相分布TEM图。如图7a与图7b所示,在挤压温度460 ℃、挤压速度1 m/min条件下,合金晶界析出不连续分布的近似椭球状的η相,晶内析出相分布不太均匀,而且析出相尺寸大小差别较大,但与1#合金在较低温度和较低速度下的析出相形态相比,2#合金的析出相的密度要高,最后结果也反应2#合金的强度相对较高。如图7c与图7d所示,合金在挤压温度480 ℃、挤压速度4 m/min条件下,晶界析出相依然呈不连续分布,椭球状析出相数量明显减少,且存在一定宽度的PFZ;晶内的强化析出相整体较为均匀,且细小弥散,最终表现为此状态的2#合金强度较高。如图7e与图7f所示,合金在挤压温度500 ℃、挤压速度4 m/min条件下,晶界析出相依然呈不连续分布,析出相的数量更多且尺寸更小;此时晶内析出相与图7d中的情况相似,细小弥散分布均匀。

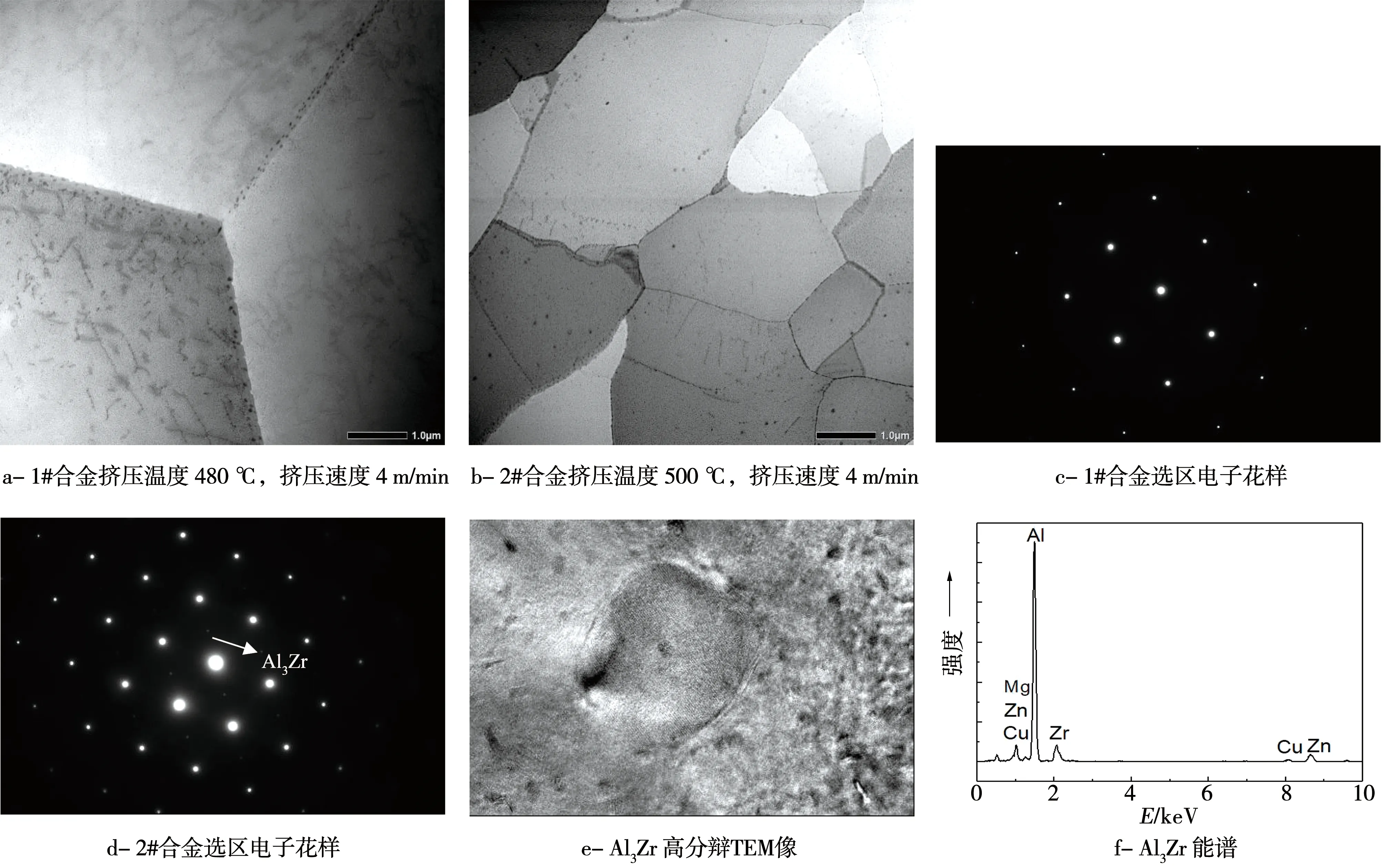

图8为1#、2#合金TEM图。由图8可知,2#合金因为含有Zr元素,合金中存在大量细小的亚晶,大小在2 μm~3 μm左右。Zr元素以Al3Zr颗粒的形式存在,为球状,粒径约为30 nm,正是由于这些Al3Zr颗粒均匀分布在合金晶内从而抑制合金的再结晶,使合金保留亚晶组织,因此2#合金的力学性能显著高于1#合金的,这也与合金的显微组织与力学性能结果相吻合。

图8 1#、2#合金TEM分析图Fig.8 TEM analysis of 1# and 2# alloys

不含Zr的Al-Zn-Mg合金在热加工过程中主要发生动态再结晶。当挤压温度450 ℃、挤压速度1 m/min时,合金发生动态再结晶,晶粒尺寸约为50 μm(如图2a);随着挤压温度升高到480 ℃(挤压速度1 m/min)时,由于热激活的作用增强使得合金再结晶程度增大,因此合金的晶粒尺寸增大到55 μm(图2b);当合金挤压速度增大到4m/min、挤压温度480 ℃时,由于合金变形速度增快,合金发生再结晶的时间不充分,导致合金再结晶程度降低,合金晶粒尺寸减少到53μm(图2c)。由于Zr元素的加入,会析出与基体共格的Al3Zr颗粒,Al3Zr粒子弥散相能强烈钉扎位错运动和阻碍亚晶界迁移,显著抑制亚晶长大和基体再结晶,因此含Zr的Al-Zn-Mg合金在热加工过程中主要发生动态回复,从而合金保留了大量的亚晶组织(图4)。

Al-Zn-Mg合金是时效强化型铝合金,其强度主要取决于晶内和晶界的析出相的形态、分布、尺寸。在合金的时效过程中,晶内析出相越弥散、均匀、细小、对位错的阻碍越强烈,其强度就会越高。同时含Zr的2#合金由于Al3Zr钉扎晶界,抑制再结晶的作用,合金内存在大量细小的亚晶,因此2#合金在高温下挤压的强度更高。而由于2#合金强度的提高,伸长率下降。1#合金在挤压温度450 ℃、挤压速度1 m/min条件下,合金晶界无明显的析出相析出,但有较宽的无沉淀析出带,晶内析出相的形状、尺寸以及分布都不均匀,有过时效的η相析出(图6a、6b),因此,1#合金在此条件下的力学性能较低,强度和伸长率都不佳。在挤压温度480 ℃、挤压速度1 m/min条件下,合金晶界析出近似球状的、不均匀的析出相,且尺寸较大,但合金晶内的析出相对相弥散且均匀(图6c、6d),此时1#合金的力学性能得到改善。在挤压温度480 ℃、挤压速度4 m/min条件下,合金晶界析出相呈现不连续分布,无沉淀析出带几乎没有,晶界析出相尺寸较小,且分布均匀,对合金的强度和塑性都有一定的促进作用;晶内的析出相也更加细小、弥散且均匀(图6c),因此在此状态下1#合金的力学性能最好。2#合金在挤压温度460 ℃、挤压速度1 m/min条件下,晶界呈不连续分布的稳定相,无沉淀析出带与1#合金相比窄的多,晶内析出相的尺寸大小不一,分布不均匀,整体析出数量较少(图7a、7b)。合金在挤压温度480 ℃、挤压速度4 m/min条件下晶界析出椭球和球状的第二相且分布不均匀,晶界PFZ也较窄,但晶内析出相相对均匀弥散(图7c、7d),合金的力学性能得到提高。在挤压温度500 ℃、挤压速度4 m/min时,合金晶界析出相最为均匀密集,晶内析出相也均匀细小弥散分布(图7e、7f),力学性能最好。比较几种挤压工艺,在500 ℃以下,整体趋势为变形温度越高,挤压速率越快,最终合金的力学性能越佳。

图7 2#合金在不同挤压条件下TEM图Fig.7 TEM images of 2# alloy under different extrusion conditions

3 结 论

1)不含Zr的Al-Zn-Mg合金在挤压温度为480 ℃、挤压速度为4 m/min挤压条件下,发生明显的动态再结晶,晶粒组织均匀且细小,具有较好的力学性能,合金经双级时效后屈服强度、抗拉强度、伸长率分别为345 MPa、389 MPa、18.5%。

2)含Zr的Al-Zn-Mg合金挤压后,合金挤压组织

会产生大量的1 μm~5 μm的亚晶,合金在挤压温度为500 ℃、挤压速度为4 m/min挤压条件下,力学性能最佳,合金经双级时效后屈服强度、抗拉强度、伸长率分别为344 MPa、407 MPa、13.5%。

3)含Zr的Al-Zn-Mg合金在挤压温度为500 ℃、挤压速度4 m/min时,合金晶界析出相最为均匀密集,晶内析出相也均匀细小弥散分布,强度最高。