基于HyperXtrude的铝合金型材挤压模具结构优化设计

2022-02-13陈亚仁

陈亚仁

(福建省南平铝业股份有限公司,福建 南平 353000 )

铝合金具有密度低、比强度高、耐腐蚀性好、易回收和能耗低等优点,被广泛应用于汽车、建筑、航天航空等领域[1]。铝合金成形工艺主要有锻造、冲压和挤压等方法,其中挤压成形的型材占比日益增加。随着铝合金挤压型材向大型化、复杂化、精密化、多规格、多用途方向发展,对挤压模的要求越来越高[2]。挤压成形是在高温、高压和剧烈摩擦条件下大塑性变形的复杂非线性成形过程,采用实验的方法无法全面了解金属材料在模腔内的变形规律以及模具的变形规律,而通过数值模拟的方法可以获得金属材料在模腔内的速度场、温度场、位移场以及应力应变场等的分布情况。因而,利用数值模拟的方法对模具结构进行优化设计,可以减少试模和修模的次数,提高生产效率,节约生产成本。

近年来,国内外学者通过数值模拟的方法研究了模具结构对挤压成形过程的影响规律。喻俊荃等[3]设计了不同阻流块的高度和宽度,分析了阻流块对金属材料流速的影响规律,并提出了阻流块设计的一般原则。在模具结构优化设计中,采用阻流块、二级焊合室和引流槽,可使出口截面速度更加均匀[4- 5]。曾文浩等[6]研究了焊合角和焊合室高度对金属流速和焊合质量的影响,结果表明,最佳焊合角为45°,且最佳焊合室高度为20 mm。刘志文等[7]通过采用基于Kriging近似模型和多岛遗传算法优化了工作带长度,实现了对型材截面出口金属流速的精确控制。Chen等[8]研究了锥体模具的锥度对挤压力、材料流速、横向焊缝长度、模具应力等的影响规律,结果表明,随着锥度的增加,挤压力逐渐减小;采用锥体模挤压时,坯料中心的材料流动速度大大加快;锥体模具可以减少型材横向焊缝长度;锥体模具上、下模的最大应力均小于常规模具的。

本课题以铝合金方形型材为研究对象,以型材截面出口速度均方差和模具等效应力为目标,采用HyperXtrude软件对模具结构进行了优化设计,研究模具结构优化前后对型材出口速度、出口温度、Z向位移、模具等效应力、模具变形量等的影响规律。

1 有限元模型建立

1.1 型材与模具结构

型材断面如图1所示,外形尺寸为151.5 mm×151.5 mm,壁厚为2.89 mm。根据型材的特征,设计了中心沉桥的初始模具结构,如图2所示。上模的尺寸为Φ410 mm×170 mm,下模的尺寸为Φ410 mm×90 mm,焊合室的高度为35 mm,中心的沉桥高度为45 mm。为了方便计算,忽略模型中的定位销、螺孔等。

图1 型材及其外形尺寸Fig.1 Aluminum profile and its overall dimensions

图2 初始模具三维模型Fig.2 3D model for the initial die

1.2 有限元模型的前处理

1.2.1 网格的划分

将模具的三维模型导入到HyperXtrude软件中,对模具结构进行几何清理。几何清理的程度要适当,必须保留模具模型的基本几何特征,确保提取的表面可以围成封闭的实体。为了更好地控制网格质量和数量,将金属材料流经的区域划分为坯料、分流孔、焊合室、工作带、型材五个部分,如图3所示。在变形小的区域设置大尺寸网格,如坯料;在变形大的区域设置小尺寸网格,如型材、工作带。因而,在对模型进行网格划分时,按照型材-工作带-焊合室-分流孔-坯料的顺序进行,网格尺寸逐渐增大。

图3 有限元计算模型Fig.3 Finite element calculation model

1.2.2 材料及本构模型的设定

挤压坯料为6063铝合金,模具材料为H13钢,材料的力学性能和热物理性能参数如表1所示。

表1 6063铝合金和H13钢的力学性能和热物理性能参数[8]Table 1 Mechanical properties and thermophysical properties of 6063 aluminum alloy and H13 steel

选择双曲正弦Arrhenius本构模型[9]来描述6063铝合金的高温流变行为,其材料本构方程如式(1)所示。

(1)

式中:

A—结构因子;

α—应力水平参数;

σ—应力峰值或稳态流变应力;

N—应力指数;

R—摩尔气体常数,数值为8.314 J/(mol·K);

T—变形温度;

Q—热变形激活能,反映了材料热变形的难易程度。

为了求解式(1)Arrhenius本构模型的参数,本课题在Gleeble 3500热模拟试验机进行6063铝合金材料在不同温度(300 ℃、350 ℃、400 ℃、450 ℃、500 ℃)和不同应变速率(0.001 s-1、0.01 s-1、0.1 s-1、1 s-1、10 s-1)下的热压缩实验,得到了该材料的真实应力-应变曲线,如图4所示。

图4 6063铝合金材料的真实应力-应变曲线Fig.4 True stress-strain curves of 6063 aluminum alloy

实验测试得到的6063铝合金材料的真实应力-应变曲线,采用Matlab软件拟合求解了Arrhenius本构模型的参数,建立了6063铝合金材料的Arrhenius本构模型,如式(2)所示。并将构建的Arrhenius本构模型在HyperXtrude软件中进行设定。

(2)

1.2.3 关键挤压工艺参数的设定

挤压工艺参数:坯料直径为250 mm,坯料预热温度为450 ℃,挤压筒温度为450 ℃,模具温度为450 ℃,挤压速度为4 mm/s。挤压筒、模具与坯料之间的换热系数为3000 W/(m2·K),型材与外部环境之间的换热系数为20 W/(m2·℃)。在实际挤压过程中,模具工作带的摩擦较为复杂,本实验模具工作带的摩擦类型设置为库伦摩擦,摩擦数值为0.3,其他区域设置为黏滞摩擦。

1.2.4 模具应力分析

采用挤压成形过程与模具应力分析相互耦合的数值计算方法,即型材挤压成形的挤压力影响模具应力的分布,而模具应力的分布反过来也影响型材的挤压成形过程。

2 模拟结果与分析

2.1 初始模具型材出口速度分布规律

为了得到较好的型材形状和较高的尺寸精度,需要保证型材出口速度分布均匀,否则型材容易发生变形,出现波纹、扭曲和划痕等缺陷。因此,采用型材截面出口速度均方差SDV来表征型材出口速度的均匀性,SDV越小,则型材出口速度越均匀,且型材外形尺寸越容易得到保证。

(3)

式中:

vi—型材某一节点的速度;

N—型材截面上的节点数量。

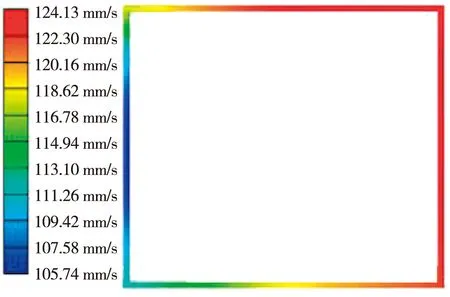

图5为采用初始模具挤压成形时型材截面出口速度分布规律。从图5可知,型材截面出口最高速度为124.13 mm/s,最低速度为105.74 mm/s,最大与最小的速度差为18.39 mm/s,通过计算得到型材截面出口速度均方差SDV为6.20 mm/s,即出口速度均方差较大。因而,需要对模具的结构进行优化设计。

图5 初始模具型材截面出口速度分布规律Fig.5 Distribution law of section exit velocity of initial die

2.2 初始模具等效应力分布规律

采用初始模具挤压成形时,模具等效应力分布规律如图6所示。由图6可知,模具等效应力分布极不均匀,在模芯根部和分流桥连接处存在明显的应力集中,最大等效应力为1124.48 MPa,而H13钢在挤压成形工作温度下的屈服强度约为1200 MPa,即上模受到的最大等效应力接近模具材料的屈服强度。应力集中区域容易成为微裂纹源,引起开裂,影响模具使用寿命。因此,需要对初始模具进行优化设计,以延长模具的使用寿命。

图6 初始模具等效应力分布规律Fig.6 Equivalent stress distribution law of initial die

3 模具优化设计及结果分析

3.1 模具结构的优化设计

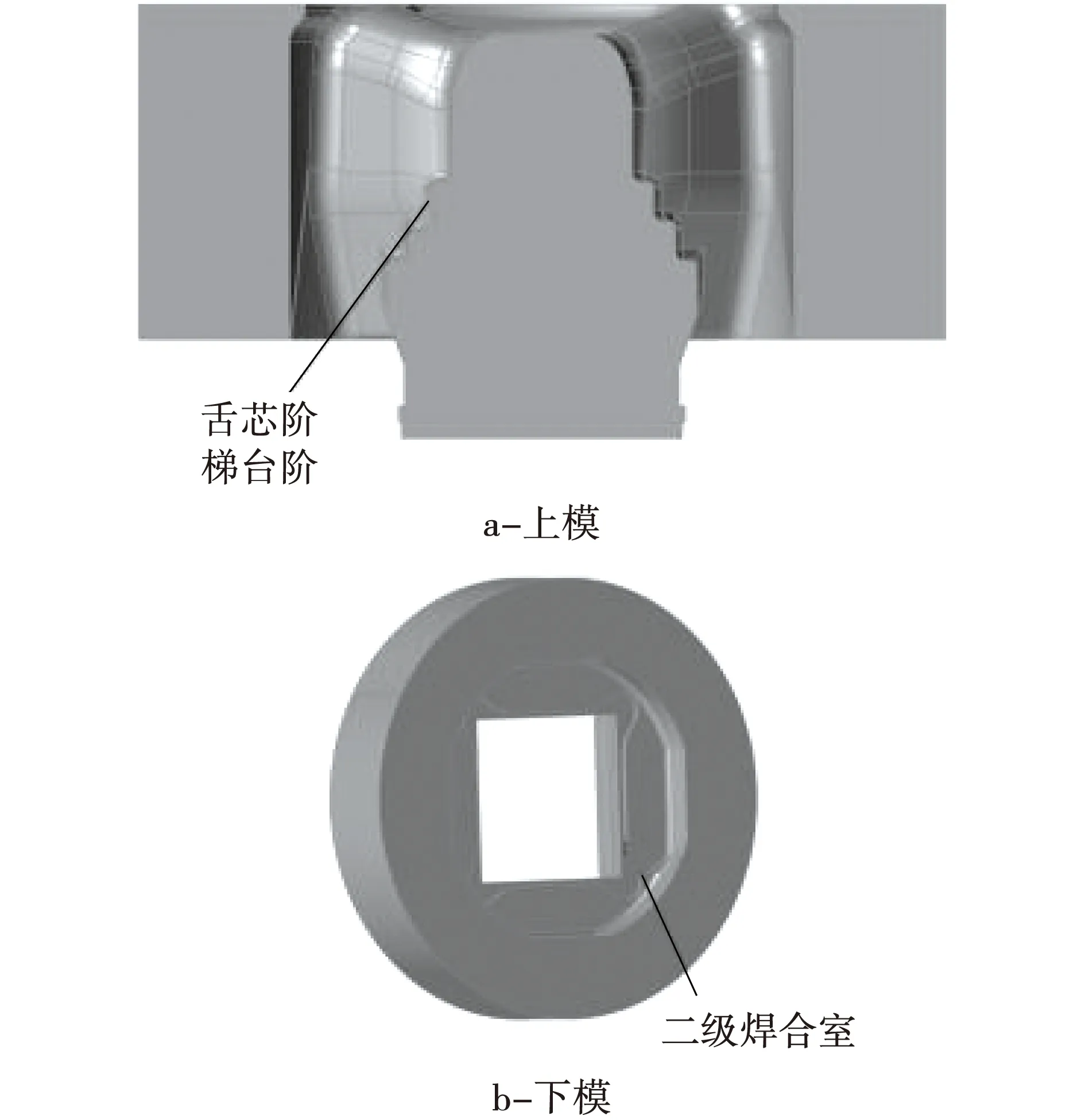

研究表明,模具沉桥高度在一定范围内有利于降低模具应力,超过一定范围后,模具应力开始逐渐增大[10];多级焊合室可以有效平衡模腔中的金属材料流动速度[11]。因此,通过综合降低初始模具中心的沉桥深度;将模芯根部设计成舌芯阶梯台阶;增加了二级焊合室的结构等方案来对模具的结构进行优化。优化后的模具结构如图7所示。

图7 模具优化后的三维模型Fig.7 3D model after die optimization

3.2 型材出口速度分布规律

基于优化后的模具结构方案,采用HyperXtrude软件对型材挤压成形过程进行数值模拟分析,得到型材截面出口速度分布规律如图8所示。从图8可以看出,型材截面出口最大速度降低到121.58 mm/s,最小速度升高至115.44 mm/s,最大与最小速度差减小到6.14 mm/s。与初始模具结构相比,型材截面出口速度均方差为2.33 mm/s,降低了62.42%,这说明模具结构优化后型材截面出口速度分布更均匀,进一步消除了挤出型材的变形。

图8 模具优化方案型材截面出口速度分布规律Fig.8 Distribution law of section exit velocity with the optimized die pattern

3.3 型材出口温度分布规律

型材的出口温度会影响型材的质量,温度过高,型材容易出现过烧现象,温度过低,影响淬火效果,导致型材性能差。图9为采用不同模具方案挤压成形时,型材出口温度的分布规律。采用初始模具方案挤出型材的最高温度为485.40 ℃,最低温度为480.65 ℃,温差仅为4.75 ℃。而采用优化后的模具方案挤出型材温差为7.38 ℃,相对于初始模具升高了2.63 ℃。

图9 不同模具方案型材出口温度分布规律Fig.9 Distribution law of profile exit temperature with different die patterns

这是因为引入二级焊合室后,使焊合室的总容量减小,导致单位体积金属产生的热量增加,使型材的整体温度有所上升。并且上模模芯根部设计成阶梯台阶,导致材料发生多次变形,产生的热量也增加,导致型材中部温度升高,而型材的四角区域温度传递距离较远,且与模具接触,导致温度升高缓慢。

3.4 型材位移分布规律

型材位移可以直观反映挤出型材料头的变形情况,判断模具设计是否合理。型材出口速度越大,则型材位移变形也越大。图10为初始模具方案和模具优化方案型材Z向位移(型材挤出方向)的分布规律。从图10可知,初始模具方案挤出型材的最大位移为10.88 mm,位移均方差为3.02 mm;优化后的模具方案挤出型材的最大位移为9.08 mm,位移均方差为1.16 mm,与优化前相比,位移均方差下降了61.59%;而且,优化后模具挤出型材Z向位移分布比初始模具挤出型材Z向位移分布更均匀,这是因为优化后的模具挤出型材出口速度均方差更小。

图10 型材Z向位移分布规律Fig.10 Distribution law of Z-direction displacement of profile

3.5 焊合压力分布规律

图11为初始模具方案和模具优化方案焊合室焊合压力的分布规律。从图11可以看出,模具优化后焊合室的焊合压力明显提高,与初始模具相比,提高了4.72%。这是因为设计了舌芯阶梯台阶的模芯和引入了二级焊合室,金属材料在分流孔和焊合室中的流动阻力增加,导致焊合压力增大。焊合压力越大,型材焊合质量越好,反之,型材焊合质量越差。焊合压力的增大也将导致挤压力的升高,分析结果表明,模具初始方案和优化方案的挤压力分别为13.31 MN、14.60 MN,即模具优化后的挤压力有所增大,增加了9.69%。

图11 焊合室焊合应力分布规律Fig.11 Welding stress distribution in the welding chamber

3.6 模具等效应力分布规律

图12为初始模具方案和模具优化方案的上模等效应力分布规律。由图12a可知,在挤压成形过程中,初始模具的上模等效应力分布非常不均匀,在模芯根部与分流桥下端连接处出现应力集中现象,模具最大等效应力值为1124.48 MPa,接近此温度下H13钢的屈服强度1 200 MPa,容易成为微裂纹源,引起开裂,影响模具的使用寿命。从图12b可以发现,模具优化后模具最大等效应力为673.2 MPa,与初始模具相比,降低了40.13%,远远低于H13钢在挤压成形工作下的屈服强度,因而,延长了模具的使用寿命。

图12 模具等效应力分布规律Fig.12 Distribution law of equivalent stress of the die

3.7 模具变形分布规律

图13为初始模具方案和模具优化方案的上模变形分布规律。由图13可知,初始模具方案模具的最大变形量出现在分流桥的入口处,最大值为0.30 mm;模具优化方案模具的最大变形量出现在模芯的根部,最大值为0.16 mm。这是因为模具优化后,分流桥入口处的金属流动比优化前明显要平稳,所以优化前的模具最大变形量出现在分流桥的入口处;而优化后的模具由于增设了梯形舌芯台阶,在此区域堆积过多的金属材料,导致挤压力上升,增加了模芯的变形量,因而模具优化后最大变形量出现在模芯的根部。结合图12可知,模具的等效应力均没有超过模具材料H13钢的强度,因此,模具仅发生弹性变形,提高了模具的使用寿命。

图13 模具变形分布规律Fig.13 Distribution law of die deformation

4 实验验证

优化后的模具结构如图14所示。在公司的挤压机上采用优化后的模具进行了型材的挤压生产,挤压生产的工艺参数:坯料温度为450 ℃,挤压筒温度为450 ℃,模具温度为450 ℃,挤压速度为4 mm/s。挤压得到的型材如图15所示。从图15可以看出,型材表面光滑,没有出现弯曲、扭转和划痕等宏观缺陷。

图14 优化后的模具结构Fig.14 Optimized die structure

图15 挤压型材产品Fig.15 Extruded profile products

5 结 论

1)以速度均方差和模具等效应力为目标,优化了模具结构,得到了具有低沉桥深度、模芯根部舌芯阶梯台阶和二级焊合室等结构特征的模具。

2)模具结构优化后,型材截面出口速度分布更均匀,与初始模具相比,挤压型材截面出口速度均方差降低了61.59%,提高了型材出口位移分布均匀性。

3)模具结构优化后,模具等效应力分布较均匀,且分流桥与模芯连接处的应力集中减小,模具最大等效应力降低了40.13%,有利于延长模具的使用寿命。