孔板阀滑阀自锁装置球/盘配对副耐磨性能实验研究

2022-02-13陈林燕康桂蓉钟林何海洋张荣耀何霞陶伟

陈林燕,康桂蓉,钟林*,,何海洋,张荣耀,何霞,陶伟

(1.西南石油大学工程学院,四川南充637000;2.西南石油大学机电工程学院,成都631000;3.西南石油大学能源装备研究院,成都631000;4.中油南充燃气有限责任公司,四川南充637000;5.青海油田采油四厂,青海茫崖816400)

孔板阀是油气管道输送中压差流量计的核心装置,因其操作方便、使用经济而应用广泛。但管道内流通气体携带的颗粒导致孔板表面易产生结晶和沉淀,而孔板阀在定期维修清洗过程中容易发生误操作造成安全事故。目前已有许多研究着力于通过改变孔板阀结构[1-2]或添加防护组件[3]来提高孔板阀使用安全性能,其中,蒋成果等[4]提出了一种简单方便的孔板阀滑阀自锁装置,在保证原有孔板阀结构的基础上,转动圆盘同时让拉杆下落(上升)实现弹簧的放松(压紧)以达到孔板阀滑阀的自动锁定(解锁)。自锁装置长期运作在室外多变的环境,需要接触大气中的雨水和粉尘颗粒以及维修过程中的润滑脂。运行环境及现场操作要求自锁装置采用防腐防锈耐磨材料,其中304、316和440等不锈钢因具有良好的机械性能和耐腐蚀性能,目前已被广泛应用于能源石化行业[5]。王朋关等[6]研究了烟炱颗粒具有减摩作用而灰尘颗粒会增加试样的摩擦系数。同时研究表明不同材料配对副摩擦学性能受表面粗糙度的影响程度具有显著差异,并且不同润滑状态对磨损量的影响也与配对副表面粗糙度密切相关[7-8]。自锁装置的材料、加工以及环境对其耐磨性能的影响将决定其使用效果,因此讨论不同的配对副材料、粗糙度以及润滑条件对自锁装置配对副摩擦学性能的影响具有重要意义。

目前研究多集中在聚醚醚酮(PEEK)[9]、聚氨酯[10]和环氧树脂[11]等非不锈钢材料与不锈钢配对副的摩擦学性能讨论,对于不锈钢自配副的摩擦磨损研究较少。同时现有多是关于滑动状态下不锈钢自配副摩擦磨损性能的研究,Singh 等[12]、Fuadi等[13]研究了滑动条件下润滑剂对SS304自配副摩擦磨损性能的影响,发现含氧化石墨烯添加剂的润滑剂在配对副表面形成摩擦层以提高其摩擦学性能,而添加甲酯成分则能防止配对副接触界面金属间发生粘附以达到减缓磨损的作用。Chaudhry 等[14]讨论了滑动条件下SS316L 自配副的微动磨损,发现不锈钢自配副磨损是源于严重的塑性变形。但滚滑运动相比滑动运动更能减少配对副的磨损,而关于不锈钢滚滑条件下的不锈钢自配副摩擦学性能研究也较少。

基于上述问题,针对高级孔板阀滑阀自锁装置,本文创新性的将滚滑运动工况引入不锈钢自配副摩擦学性能研究,结合正交试验探究不同球/盘材料、盘粗糙度、润滑条件这4种影响因素对不锈钢自配副摩擦学性能的影响规律,以摩擦因数、总磨损量和磨损形貌作为摩擦学性能评价指标,通过极差分析和方差分析确定4种影响因素对不锈钢配对副摩擦磨损性能的敏感性和最优参数,并结合现场运行寿命要求验证优选参数配对副的磨损寿命,为孔板阀滑阀自锁装置现场运行提供数据支撑。

1 试验

1.1 材料制备

本文针对孔板阀滑阀自锁装置滚滑接触模式,设计滚滑运动的球/盘试验,原理如图1所示,主球钢珠与其顶部副球钢珠配合实现滚动,同时主球钢珠在其下方的转动圆盘的带动下实现滑动,主副球钢珠及圆盘三者配合共同实现滚滑运动。

图1 实验原理图

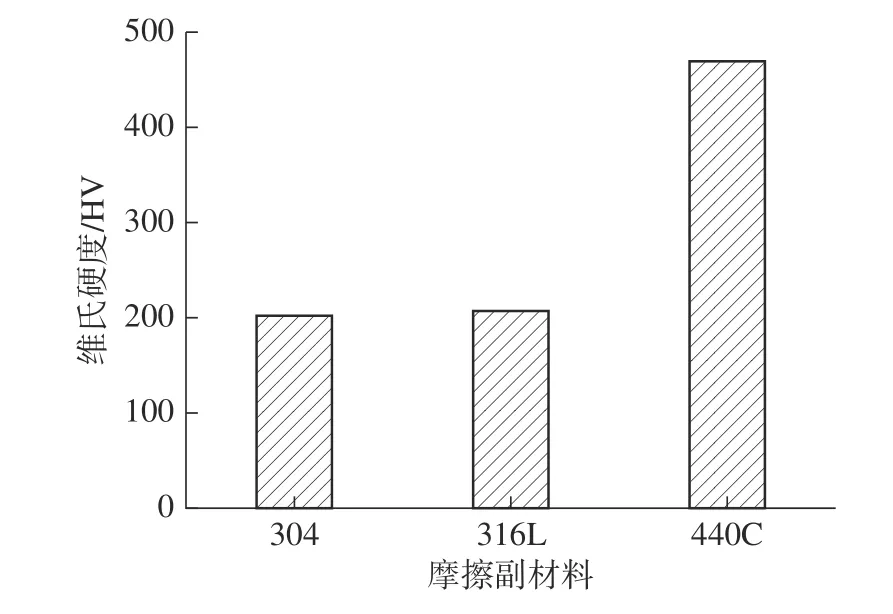

试件选用尺寸Ø69 mm × 6.6 mm 的304/316L/440C不锈钢圆盘、Ø6.3 mm 的304/316L/440C不锈钢主球,Ø2.5 mm440C不锈钢副球。其中,440C不锈钢为提高硬度,采用的固溶处理工艺参数为:首先淬火处理,1000℃加热,保温120 min,油冷;然后回火处理,260℃加热,保温480 min,空冷。圆盘表面粗糙度为Ra=0.4μm、0.8μm、1.6μm,主副钢球表面粗糙度均为Ra=0.4μm。采用硬度计(HRS-150)测量试样3个不同位置硬度值并取平均值,3种不锈钢硬度值如图2所示。

图2 摩擦副材料维氏硬度

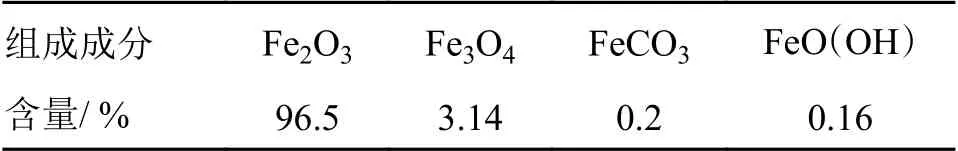

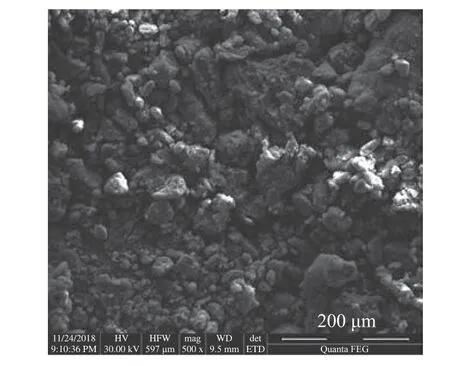

因为自锁装置的防腐防锈要求,润滑脂选择锂基润滑脂(牌号HT-405),粉尘水中粉尘取自天然气管道现场,其SEM 如图3所示,主要成分见表1。

表1 粉尘成分表

图3 粉尘SEM 图

1.2 试验方案

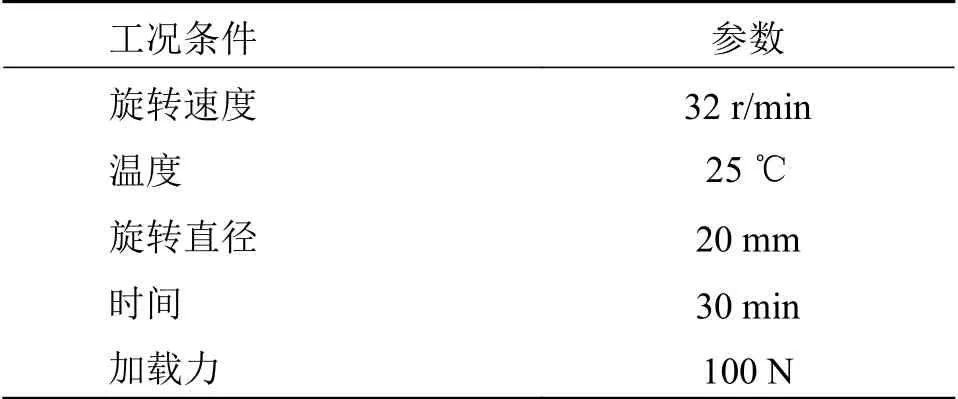

试验采用旋转式摩擦磨损试验机(Bruker 公司UMT-2),试验工况如表2所示,其中转速为维修操作中转动自锁装置圆盘的平均值,加载力为304不锈钢弹簧(1×8×30)最大行程在21 mm 下的弹簧力值,粗糙度为常用零件加工范围0.4 ~1.6μm。为模拟自锁装置现场实际润滑状态,粉尘水润滑条件为实验前将1 mL质量浓度为1%的粉尘水均匀滴在摩擦副接触面上,脂润滑为将润滑脂均匀喷涂在盘摩擦副上。每组实验运行30 min,摩擦因数取稳定运行10 min 后数据平均值。采用超声波清洗器(JEKEN)对磨损试验前后的试件进行清洗15 min 并烘干,用电子分析天平(舜宇恒平公司,精度0.000 1 g)测量试件磨损前后的重量3次并取平均值。使用扫描电子显微镜(Zeiss公司EVO-10)对试验前后球/盘试样表面形貌进行微观分析。采用白光干涉仪(Bruker 公司TTSB)对验证试验组盘试样磨痕深度和宽度进行测量。

表2 试验工况参数

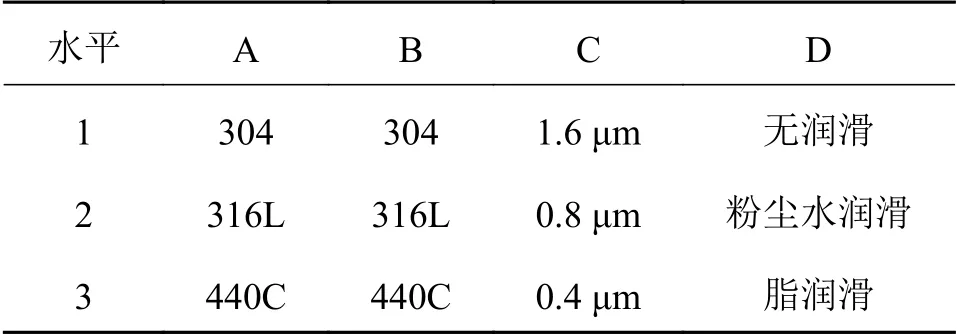

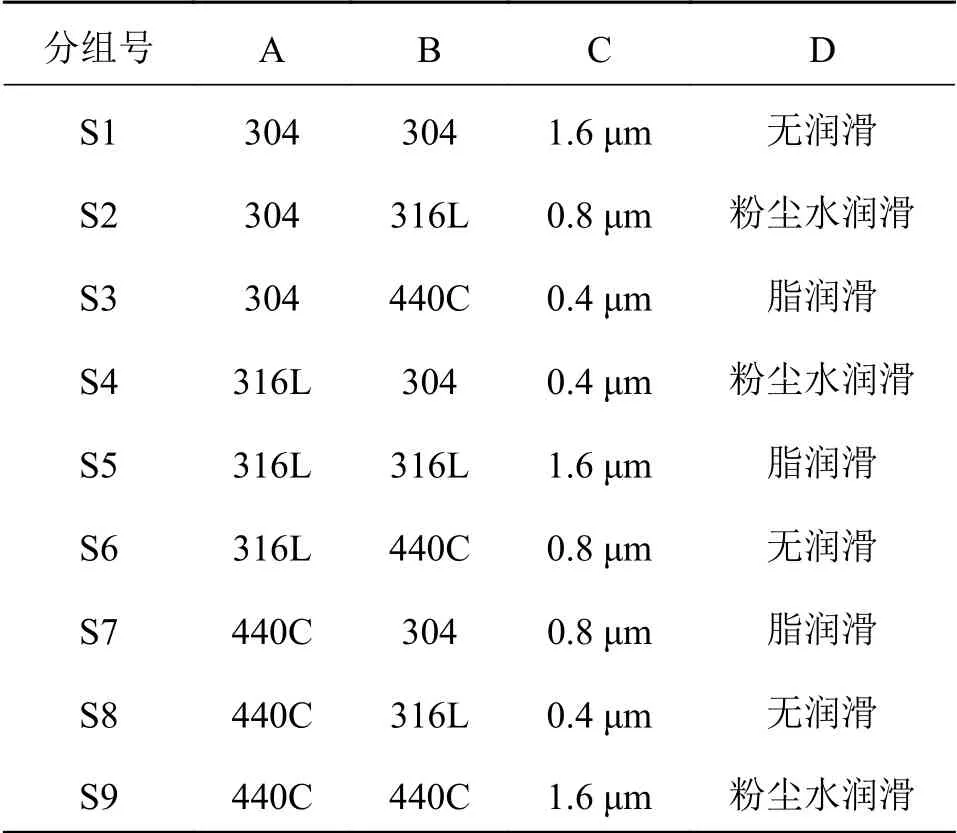

本次模拟实验中选用正交试验方法以探究盘材料(A)、球材料(B)、盘粗糙度Ra(C)和润滑条件(D)这4种影响因素对球/盘配对副摩擦学性能影响规律的影响并进行优化分析。该试验为四因素三水平,不考虑交互作用,正交因素与水平如表3所示。选择L9(34)正交表设计试验,正交试验方案如表4所示,每组试验重复3次取平均值。

表3 正交试验因素水平表

表4 正交试验设计

2 结果讨论

2.1 极差分析

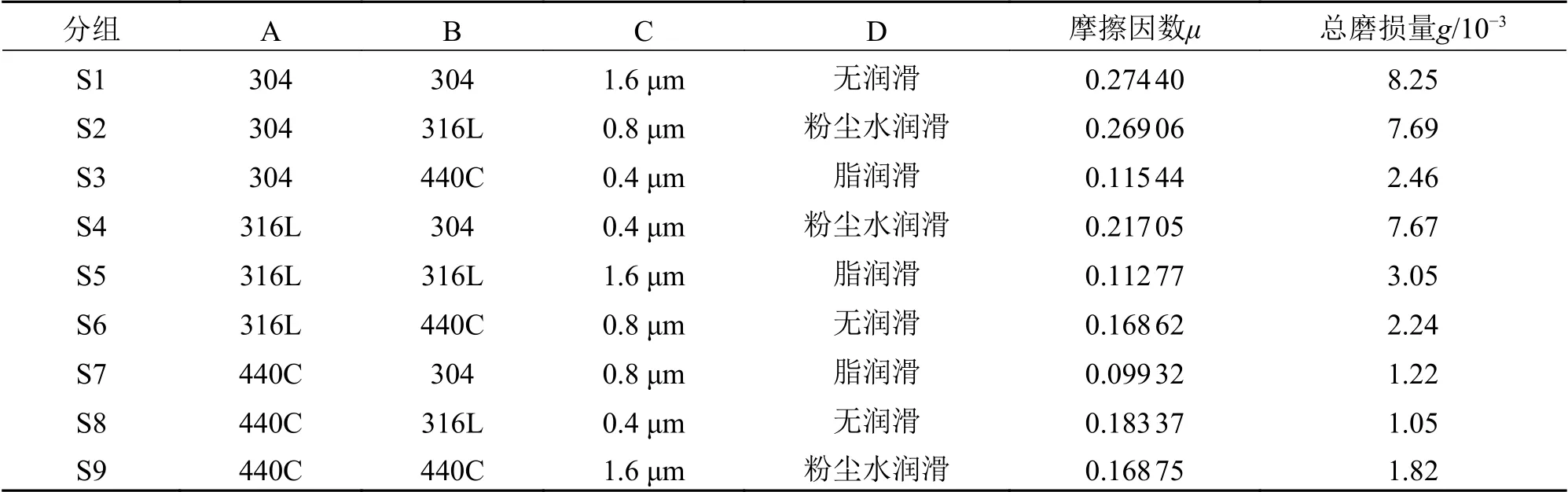

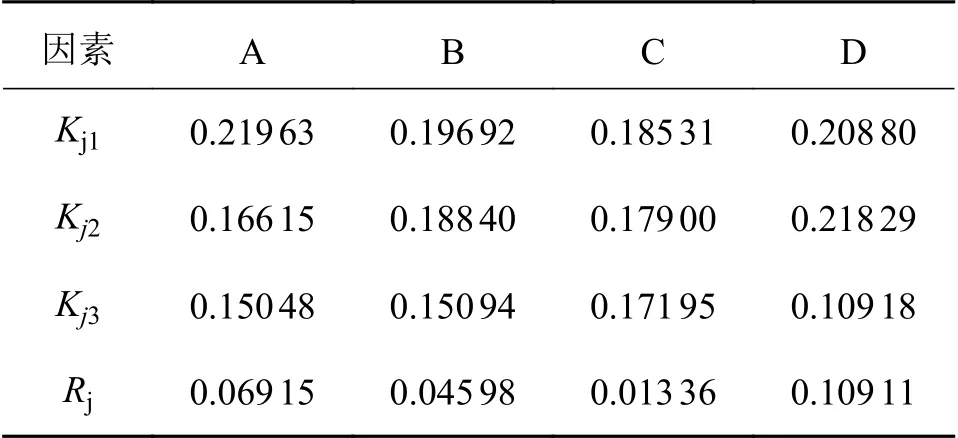

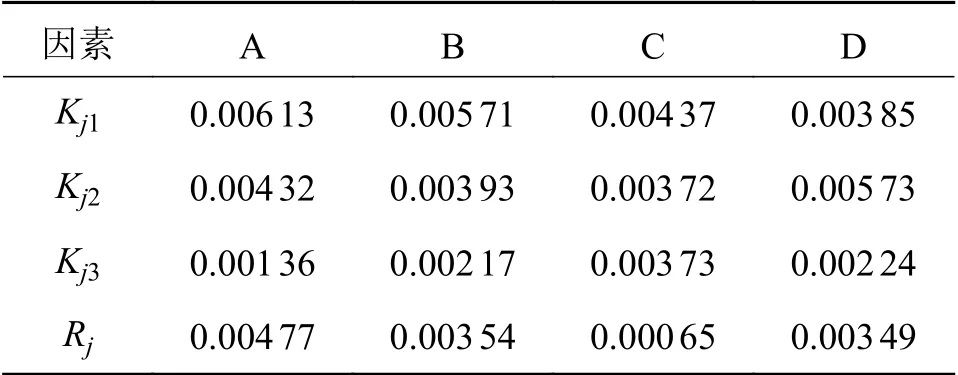

极差分析可以评估每个影响因素对配对副摩擦系数和总磨损量的影响程度,影响因素的极差值越大,表明其对实验结果更敏感。根据表5正交试验结果得到摩擦因数(表6)和总磨损量的极差值(表7)。其中:Kji为不同影响因素的摩擦因数和总磨损量;Rj为影响因素A、B、C、D的极差值[15]。由极差分析结果可得,影响因素对摩擦因数的敏感性顺序为润滑条件>盘材料>球材料>粗糙度,影响因素对总磨损量的敏感性顺序为盘材料>球材料>润滑条件>粗糙度。

表5 正交试验结果

表6 摩擦因数μ 极差分析

表7 总磨损量g 极差分析

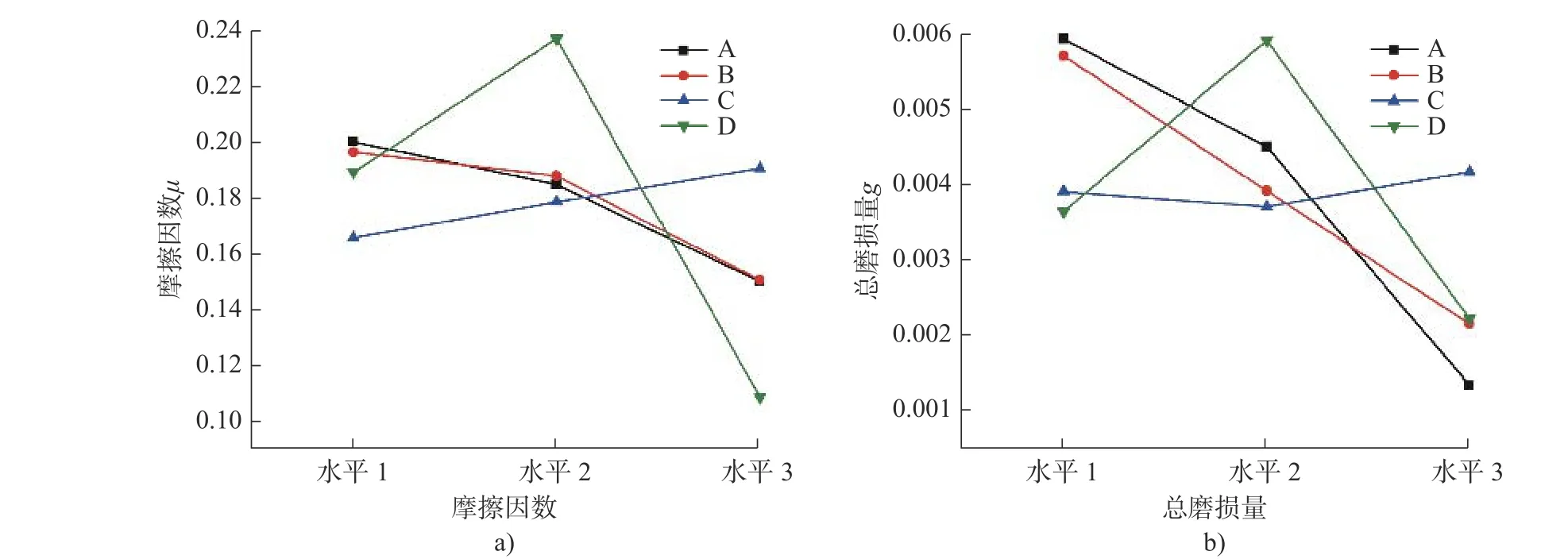

分析因素的不同水平值对摩擦因数和总磨损量的影响可以获得影响因素的最优水平组合[16]。基于表6和表7分析结果绘制4个因素对配对副摩擦因数和总磨损量影响的变化趋势,如图4所示。由图4可得,摩擦因数随盘材料和球材料分别从304、316L到440C变化而减小,随粗糙度度减小而减小,随润滑条件从无润滑、粉尘水混合润滑到脂润滑变化先增加后减小。粉尘水混合润滑时摩擦因数最大,脂润滑时摩擦因数最小;球盘材料均为304时摩擦因数最大,均为440C 时摩擦因数最小;粗糙度为0.4μm 时摩擦因数最小。配对副的总磨损量变化趋势随影响因素变化相同。脂润滑时总磨损量最小;球盘材料为440C时总磨损量最小;粗糙度0.8μm总磨损量最小。综合分析可得,最佳参数为:盘材料440C,球材料440C,粗糙度0.4μm,润滑条件脂润滑。

图4 摩擦因数和总磨损量随因素水平变化趋势图

2.2 极差分析

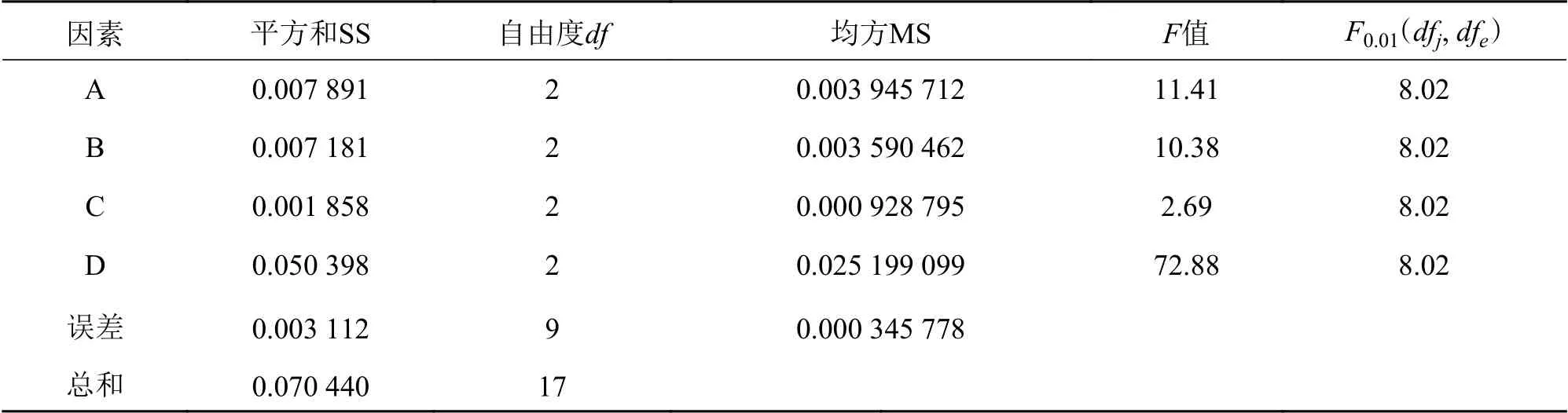

极差分析法无法判断结果是实验误差导致还是水平不同的结果[17],对总磨损量进行方差分析可以判断不同因素对试验结果影响的显著性。

取显著性水平α = 0.01,根据表8 结果,FA=11.41>F0.01(dfA,dfe)=8.02,表明盘材料(因素A)对总磨损量有显著性影响,置信度为99%;FB=10.38>F0.01(dfB,dfe)=8.02,表明球材料(因素B)对总磨损量有显著性影响,置信度为99%;FC=2.69<F0.01(dfC,dfe)=8.02,表明粗糙度(因素C)对总磨损量影响不显著;FD=72.88> F0.01(dfD,dfe)=8.02,表明球材料(因素D)对总磨损量有显著性影响,置信度为99%。方差分析结果与极差分析敏感性结果一致。综上所述,配对副最优摩擦磨损性能的影响参数为:盘材料440C,球材料440C,粗糙度0.4μm,润滑条件脂润滑。

表8 总磨损量方差分析表

2.3 磨损形貌

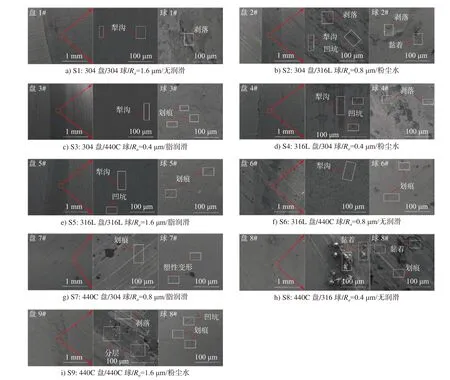

图5为工况100 N、32 r/min 下S1~ S9各组球/盘摩擦副磨损形貌图。

图5 S1~ S9 磨损后球/盘表面SEM 图

从图5a)、图5b)和图5d)中可以看出球摩擦副表面存在剥落,对应的304盘表面分别可见清晰的与球运动方向一致的犁沟(图5a))和黏着坑(图5b)),而图5d)中的316L 盘表面为磨痕和黏着坑。图5c)和图5e)中可以看出球表面为轻微划痕,对应的304盘表面(图5c))无明显磨损痕迹,316L 盘表面(图5e))为浅犁沟。图5f)显示440C球表面存在划痕凹坑,对应盘表面有可见磨粒。其中,粉尘水混合介质中的磨粒以及干摩擦过程产生的磨粒与金属表面间会产生高接触应力对两个摩擦表面造成磨损破坏[18]。无润滑配对副会在摩擦过程中产生磨屑,随后微观切削过程中磨屑变成三体磨粒磨损[19]。而粉尘中的固体颗粒在往复运动下黏附在摩擦副增加配对副表面粗糙度,导致粉尘水润滑的配对副磨损更严重[20](图5b)和图5d))。脂润滑具有良好减摩作用,可以提高摩擦副抗黏着磨损能力,所以图5c)、图5e)和图5g)配对副表面划痕更少且没有黏着磨损现象。

图5g)显示球表面为明显的塑性变形,盘表面无明显磨损痕迹。图5h)显示球表面为明显划痕和黏着脱落,盘表面有黏着物。因为球/盘配对副硬度差较大时,较硬盘表面机加工产生的微凸体会刮擦较软表面,导致较软的球表面出现表面磨损和材料迁移,而图5g)则因润滑脂的润滑抗磨作用,较软的球表面仅发生塑性变形[21-23]。图5i)显示球表面有凹坑和划痕,盘表面出现分层并剥落。因为此组440C试样不锈钢基体为Ra=1.6μm,而较大的粗糙度导致试样热处理层疏松度增加,在往复接触应力易出现分层并破碎脱落[24],结合敏感性分析说明在本文试验工况下选择粗糙度Ra=0.4μm 和Ra=0.8μm最佳。

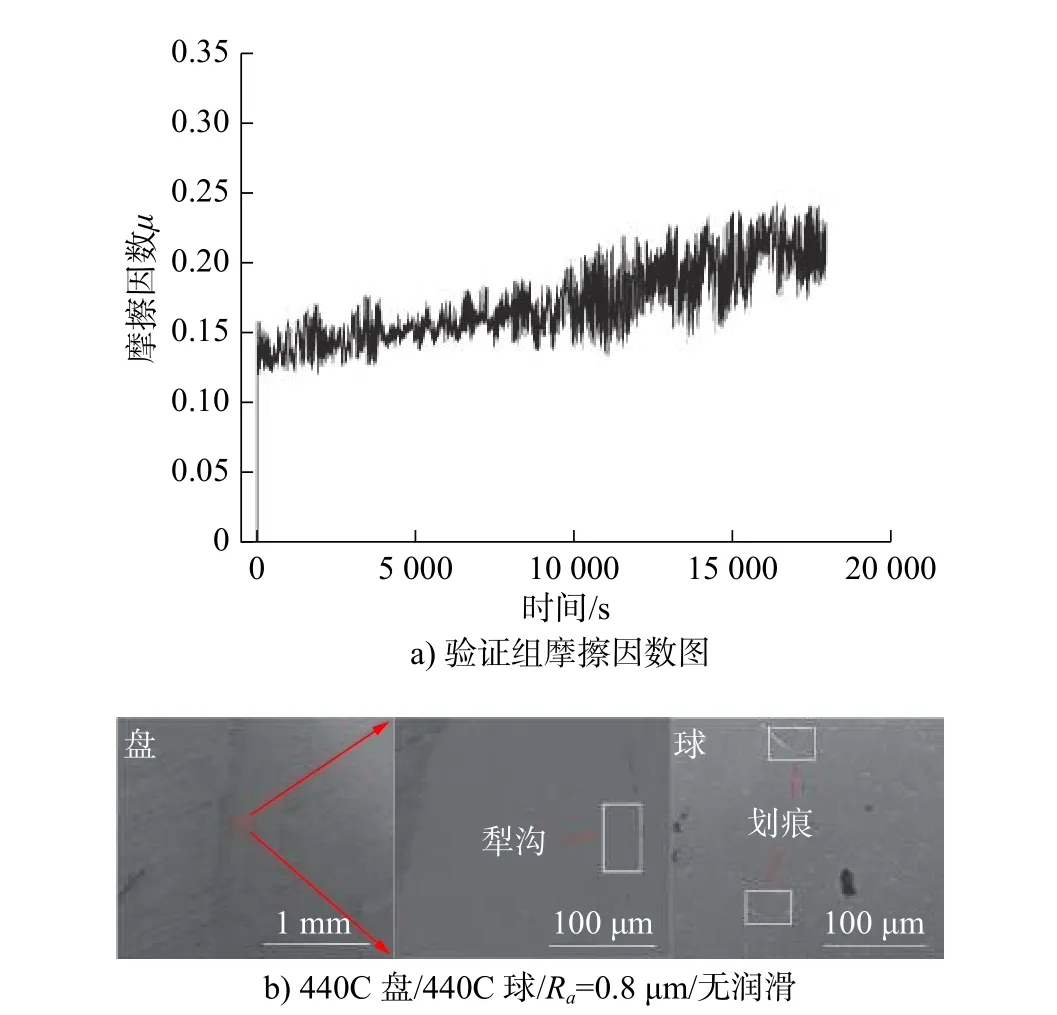

2.4 磨损寿命验证

基于自锁装置现场应用的寿命要求(球使用次数≥9 600 次、旋转速度32 r/min),球配副使用次数达9600次以上,对应配对副转速32 r/min,换算为单元试验即需要连续旋转摩擦5 h。自锁装置应用现场环境复杂,所以通过验证无润滑恶劣工况下配对副磨损寿命以确保所有工况均能满足现场应用要求。粗糙度的影响敏感度较小并且结合实际生产经济性选择粗糙度为Ra=0.8μm,结合优选参数球/盘材料440C,在100 N、32 r/min 条件开展球/盘配对副磨损使用寿命5 h 验证试验。

5 h 验证试验结束后,球/盘配对副仍可正常运行。图6a)表明球/盘配对副摩擦系数整体波动没有出现突变,即没有进入剧烈磨损阶段。图6b)表明球试样表面为轻微的划痕,盘试样表面为沿运动方向的划痕,没有出现明显的沟槽和黏着磨损,因为配对副材料440C进行表面固溶处理,相比304和316L 表面硬度更高,降低了摩擦副表面黏着磨损,并且较低的粗糙度和表面粉尘颗粒的减少也降低了摩擦副表面磨粒磨损。上述结论表明优选组合在恶劣模拟试验工况下具有良好的适用性。

图6 验证组摩擦系数图及磨损后球/盘表面SEM 图

3 结论

1)选取球/盘材料(304、316、440C)、盘粗糙度(Ra=0.4、0.8、1.6μm)、润滑条件(无润滑、脂润滑、粉尘水润滑)为试验因素,摩擦因数和总磨损量为试验指标,在100 N、32 r/min 条件下开展30 min正交模拟试验,方差分析结果表明,润滑条件、盘材料和球材料对球/盘配对副摩擦系数和总磨损量的影响较为显著,而粗糙度的影响敏感性较小。

2)试验工况下,通过极差和方差分析得到最优参数:盘材料440C,球材料440C,盘粗糙度Ra= 0.4 μm,润滑条件脂润滑。

3)球/盘材料440C、盘粗糙度Ra=1.6μm、粉尘水润滑工况下运行30 min 的盘配副表面磨损形貌表明,盘粗糙度为Ra=1.6μm 时盘表面出现分层和剥落,其原因为较高的粗糙度会导致固溶热处理层疏松度增加,所以热处理层容易在往复接触应力下开裂分层。

4)基于正交试验优选球/盘材料参数440C,在盘粗糙度Ra=0.8μm、无润滑的恶劣模拟工况下开展5 h 磨损寿命验证试验,得到验证组球/盘配对副摩擦系数无突变,球/盘表面无剧烈磨损,表明试验优选结果可以达到自锁装置现场应用全寿命周期可靠性。