海上热采常开式高温排气阀研制与试验*

2022-02-13孙永涛胡厚猛白健华孙玉豹马增华顾启林

孙永涛 胡厚猛 白健华 孙玉豹 马增华 顾启林

(1.中海油田服务股份有限公司 2.中海石油(中国)有限公司天津分公司)

0 引 言

渤海油田自2008年开始在多个区块开展了30井次的海上热采应用,形成了“全井筒隔热”“井下安全控制”“水平段均匀注热”等特色工艺[1-3],在提高注热安全性、减少热损失、降低热采成本等方面取得了良好的效果。为了保证井下安全,海上热采井一般采用“高温环空安全封隔器+高温井下安全阀”的管柱组合,同时为了兼顾环空补氮隔热的工艺要求,通常在环空封隔器加装高温排气阀,用来控制环空注氮通道的开启和关闭。

排气阀是一种安装于油气井管柱上,通过地面液压控制开启和关闭的阀门,其主要功能是为排气、洗压井等工艺措施提供通道。目前多数常规排气阀及高温排气阀均采用加压开启、泄压关闭的工作方式。对于常温油气井采用该工作方式的排气阀结构成熟,性能可靠[4-5];但对于海上热采井,由于其大多数工作状态为开启状态,导致高温排气阀的液控管线一直处于高温高压的工作状态。目前海上试验的高温排气阀均不同程度的出现液控管线应力腐蚀开裂,无法可靠开启的问题[6]。随着海上热采注采一体化工艺以及蒸汽驱逐步应用,井下工具在多轮次蒸汽吞吐以及驱替下长期应用的可靠性更是亟需解决的问题。为了提高海上热采井所用的高温排气阀的可靠性,笔者一方面改变常规思路提出常开式的工作方式降低液控管线长期承压风险,另一方面通过优化密封方式研制了常开式高温排气阀。该常开式高温排气阀经过室内试验验证,在不同工作压力下均能灵活的启闭和密封,适用于海上热采的高低温交变工况。

1 结 构

常开式高温排气阀的结构如图1所示,主要由开启机构、滑动密封机构和关闭结构3大部分组成。

1—上接头;2—活塞杆;3—定位帽;4—定位螺钉;5—弹簧;6—固定套A;7—密封腔;8—金属密封环;9—垫片;10—固定套B;11—阀体;12—下接头。

开启机构由上接头、定位帽、定位螺钉、弹簧和活塞杆组成;滑动密封机构由固定套A、垫片、密封腔、金属密封环和固定套B组成;关闭机构由阀体、阀座和下接头组成。

(1)开启机构:上接头上部可以连接液控管线,可以地面加压控制,同时通过定位帽定位压缩弹簧,保持在地面压力为0时排气阀为常开状态。

(2)滑动密封机构:密封腔上下两端通过固定套A和B、垫片将金属密封环定位于其内部腔体内,阀体在排气阀内部上下运动时与金属密封环保持密封状态。

(3)关闭机构:阀体下行到位后形成球头对锥面的金属密封,阀座与密封腔和上接头的连接同样采用金属台阶密封。

2 工作原理

在海上热采作业中,高温排气阀一般安装在热采封隔器上(见图2),下入200 m左右深度,在整个热采作业过程中,除了应急状况下,高温排气阀都保持在开启状态。具体的开启原理如下:在常开式高温排气阀随热采管柱入井的过程中,排气阀内部和液控管线内均注满高温液压油,但地面控制盘不加压,在排气阀内部弹簧回弹力以及外部压力的作用下推动阀体和活塞杆克服液控管线液柱压力,使排气阀保持在开启位置,封隔器下部通过阀座侧方的过流孔与上部环空建立流动通道;当地面需要关闭油套环空通道时,地面液压控制盘加压,压力通过液控管线传递至常开式高温排气阀上接头内,由于上接头采用金属台阶密封与外部环空和封隔器下部隔绝,上接头内部形成活塞腔,随着液控管线压力增加推动活塞杆和阀体压缩弹簧下行,最终阀体下部球面与下接头内部锥面接触,并保持一定的接触压力以封隔环空上下部。

图2 海上热采井注热管柱示意图

3 关键参数设计

常开式高温排气阀区别于常规排气阀在于其需要在常温到350 ℃温度下,能够承受15 MPa压差而灵活开启和关闭。为了达到这个要求就需要在排气阀的滑动密封优化设计、地面关闭压力优化设计和阀体球面密封优化设计方面开展工作。

3.1 滑动密封优化设计

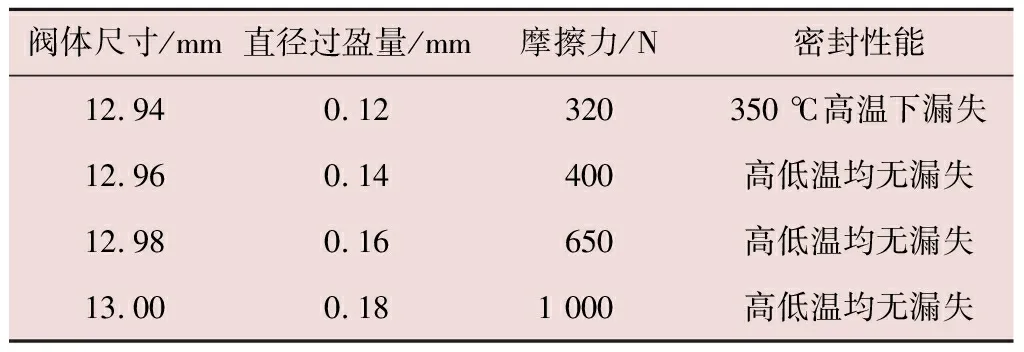

为了达到排气阀在高低温交变工况下地面加压来关闭排气阀的目的,对于阀体的滑动密封采用了弹性金属密封,而弹性金属密封相较于橡胶材料,其不受温度变化影响,但同时其摩擦力较大[7-8]。为了更好地平衡摩擦力和密封性能,使用直径过盈量从0.12~0.18 mm的多组尺寸的阀体进行了摩擦力和密封性能测试,结果见表1。从表1可以看到,12.96 mm的阀体摩擦力适中(400 N),同时具有较好的密封可靠性。

表1 阀体-金属密封环动密封试验结果

3.2 受力分析

以排气阀的主要运动部件阀体为目标,对其进行受力分析,首先给出以下假设:①金属密封环双向的摩擦力相同;②排气阀外部压力范围为0~15 MPa。

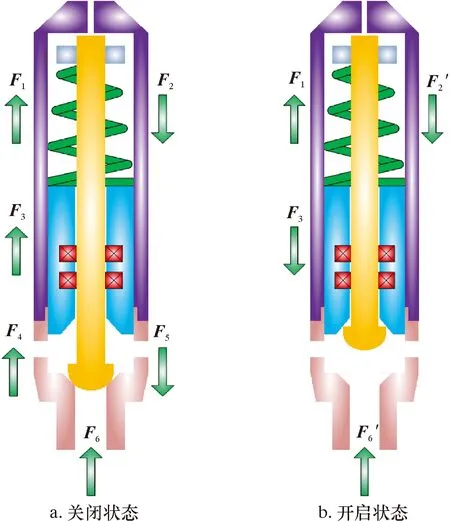

基于以上条件,阀体在工作过程中的受力(见图3)有:弹簧回弹力(F1)、液控端的压力(F2和F2′,分别对应关闭状态和开启状态)、阀体与金属密封环的摩擦力(F3)、排气阀本体对于阀体的反向作用力(F4)、上部环空压力(F5)、下部环空压力(F6和F6′分别对应关闭状态和开启状态)[9]。

图3 常开式高温排气阀关闭和开启状态下阀体的受力分析

常开式高温排气阀在极限条件下(最大下深200 m,外部环空压力为0,F6′=0)保持开启状态的受力分析如下:

(1)

F2′=ρgh·πrl2

(2)

式中:ρ为高温液压油密度,g/mm3;g为重力加速度,取9.8 m/s2;h为最大下深,200 m;rl为液控活塞半径,取6.48 mm;计算得F2′=265 N;F3为阀体金属密封环摩擦力,400 N。

将F2′、F3带入式(1)中可得,F1>665 N。为了保障排气阀稳定开启,选择F1=900 N。

常开式高温排气阀在极限条件下(上部压力为0,F5=0,下部压力为15 MPa)保持关闭状态的受力分析如下:

F2=F1+F3+F4+F6

(3)

F2=pl·πrl2

(4)

F6=px·πrs2

(5)

式中:pl为液控端关闭压力,MPa;px为下部环空压力,MPa;rs为球头-锥面密封半径,mm。

将F1、F2、F3和F6带入式(3)可得:

(6)

3.3 球头-锥面密封优化设计

排气阀需要关闭时,地面加压推动阀体下行,阀体球面与下接头内部锥面接触,形成了球头-锥面密封面,如图4所示。阀体球面与下接头锥面首先发生以初始接触点为半径的圆周线接触,随着地面压力上升,球面和锥面产生法向过盈,达到关闭压力时,阀体球面与锥面形成一定接触宽度的周向密封面。

图4 球头-锥面密封示意图

根据Hertz接触理论,球头-锥面的法向接触应力PsN(x)可以表达为[10-11]:

(7)

式中:E*为当量弹性模量,综合考虑350 ℃温度及材质,该数值为195 GPa;ws为密封面接触半宽,mm;Rs为阀体球面半径,mm;x为以球头-锥面初始接触点为原点,以球面切向(x)和法向(y)建立坐标系中的切向位置,mm。

密封面锥度和实际接触宽度一般都很小,密封面半径可视为常数,可得密封面附加轴向预紧力即F4为[10-12]:

(8)

式中:rs=Rscosα,α为锥面锥角;ts为锥面锥度,mm/mm,ts=2tanα。

将式(7)带入式(8)并求积分即可得在F4作用下产生的密封面半宽:

(9)

于是可求得阀体-下接头密封面的平均接触应力pava、最大接触应力为pmax:

(10)

(11)

排气阀在关闭状态下保持良好的长效密封性则需要满足以下条件[13]:

(1)球头-锥面密封面平均接触应力pava大于下部环空压力px,即pava>px,并且pava越大密封效果越好;

(2)球头-锥面密封面最大接触应力pmax小于阀体和下接头的屈服强度σs,pmax<σs。

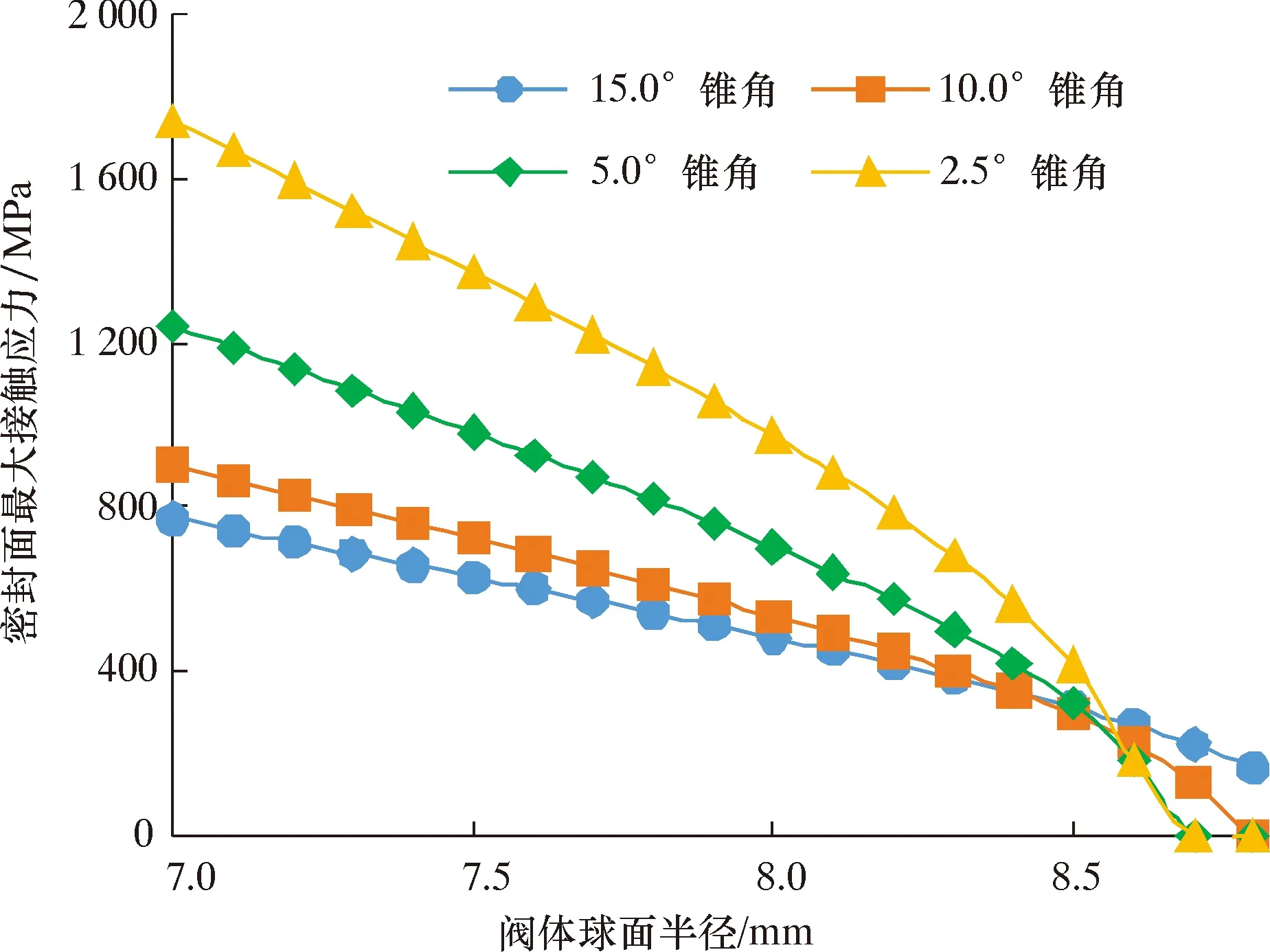

给定排气阀液控端最大压力pl=35 MPa,阀体和阀座屈服强度σs=603 MPa,计算了Rs=7~9 mm、锥角α=2.5°~15.0°条件下的pmax,如图5所示。

图5 不同组合下的最大接触应力

从图5可以看出,随着α增加pmax逐渐减小,随着Rs增加pmax逐渐减小。对比4条曲线发现,Rs=7.7 mm、α=15°,Rs=7.9 mm、α=10°,Rs=8.2 mm、α=5°以及Rs=8.4 mm、α=2.5°共4种组合pmax<σs并且pava相对较大。

继续根据密封面半宽对上述4组数据进行优化,绘制了满足pmax<σs条件的不同α和Rs的ws曲线,如图6所示。从图6可见,在给定液控端压力下,随着α增加ws逐渐减小,随着Rs增加ws逐渐减小,Rs=8.2 mm、α=4.6°拥有最大的密封面半宽。

图6 不同组合下的密封面半宽

3.4 关闭力优化设计

常开式高温排气阀在遇到紧急状况需要关闭时,地面通过液控管线加压关闭。在不同的环空压力下,需要控制地面加压的压力,保证排气阀能够有效关闭的同时,避免密封面发生塑性变形。此时pmax=σs,同时结合式(6)及式(11)即可计算出不同环空压力下的液控端关闭压力,具体如下:

(12)

实际应用时,推荐关闭压力为pl的80%~90%,绘制关闭压力图版,如图7所示。在环空压力为1 MPa时,推荐的关闭压力为8.9~10.0 MPa;在环空压力为15 MPa时,推荐的关闭压力为26.7~30.1 MPa。

图7 常开式高温排气阀关闭压力图版

3.5 常开式高温排气阀性能参数

经过结构优化设计,常开式高温排气阀性能参数如表2所示。

表2 常开式高温排气阀性能参数

4 室内试验

4.1 试验流程

常开式高温排气阀高温室内试验设备主要包括高温油槽、常开式高温排气阀、压力平衡容器、压力表和加压泵。室内试验流程示意图如图8所示。常开式高温排气阀两端及中部分别连接内部容积大于0.004 m3的压力平衡容器,一方面用来平衡排气阀阀体移动时内部容积变动产生的压力变化,另一方面防止高温油槽内的热油返出伤害其他设备;排气阀连出的3路管线,分别形成上腔、中间腔体和下腔,这3个腔体分别可以连接压力表和加压泵[14]。

图8 室内试验流程示意图

4.2 试验方法

(1)常温试验:①下腔压力为0情况下,上腔加压33 MPa,测试阀体滑动密封性能;②下腔加压10 MPa,然后上腔加压33 MPa,放掉中间腔体压力,测试排气阀在10 MPa下的关闭动作以及阀体与下接头密封性能;③下腔加压15 MPa,然后上腔加压33 MPa,放掉中间腔体压力,测试排气阀在15 MPa下的关闭动作以及阀体与下接头密封性能。

(2)高温试验:①将高温油槽升温至350 ℃;②上腔加压33 MPa,下腔加压15 MPa,高温下保压8 h;③上腔补压至33 MPa、下腔补压至15 MPa,测试高温下的密封性能;④高温油槽停止加热冷却至室温,下腔加压15 MPa,然后上腔加压33 MPa,放掉中间腔体压力,测试排气阀回到室温后在15 MPa下的关闭动作以及阀体与下接头密封性能[15-16]。

4.3 试验结果

(1)常温试验结果见表3。从表3可以看出,排气阀在常温下上腔耐压33 MPa,下腔关闭状态下承压15 MPa,3次启闭正常。

表3 常开式高温排气阀常温试验结果

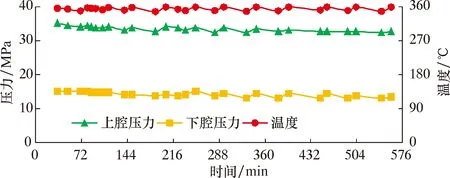

(2)高温试验结果。高温保压8 h结果如图9所示。由图9可知,上腔压力下降2.42 MPa,下腔压力下降2.07 MPa。

图9 高温试验曲线

然后继续对上下腔加压测试,15 min压力不降,回到低温,3个压力测试均合格,并且正常关闭。具体数据见表4。

表4 常开式高温排气阀高温试验结果

5 结论及建议

(1)针对海上热采井液控管线高温高压容易损坏的问题,设计了常开式高温排气阀。该排气阀采用常开式工作方式,避免了井下管线长期承压,提高了排气阀长期工作的可靠性;同时采用全金属的动密封及静密封设计,能够满足常温到350 ℃高低温交变的工况。

(2)对常开式高温排气阀不同工作状态进行受力分析,通过建立球头-锥面接触应力理论模型及不同尺寸金属滑动密封组合试验,优化了排气阀的关键尺寸参数和现场操作的关闭压力。

(3)室内常温及高温试验结果表明,常开式高温排气阀在常温到350 ℃、15 MPa下均能正常关闭、可靠密封,适合海上热采高低温交变工况长期使用。建议在海上3轮次蒸汽吞吐井及驱替井推广应用。