膨胀管技术研究现状及发展趋势*

2022-02-13王高磊侯学文孙巧雷

冯 定 王高磊 侯学文 孙巧雷 周 兰

(长江大学机械工程学院;湖北省油气钻完井工具工程技术研究中心)

0 引 言

随着油田开发普遍进入中后期,石油勘探开发逐渐向深水、超深水以及复杂地层迈进,钻井遇到油气水层、盐膏层、漏失层、坍塌层以及高温高压地层的情况变多[1],深井、超深井、定向井、水平井和大位移井钻井需求增加,井身结构越来越复杂[2-5],使油田对膨胀管技术的应用需求逐渐增加。目前,国外的膨胀管技术较为成熟,在结构设计、加工制造工艺、材料以及性能等方面都较为先进[4],主要的生产公司有斯伦贝谢Saltel公司、Weatherford国际公司、Enventure公司以及哈里伯顿公司等[6]。国内已经研制出膨胀套管、膨胀筛管、膨胀悬挂器和等直径膨胀管等膨胀管钻完井工具及配套技术。相比国外,国内在膨胀管材料、筛管防砂性能、悬挂器悬挂和密封能力研究等方面还存在一定差距。笔者重点介绍了斯伦贝谢Saltel公司、Weatherford国际公司、Enventure公司、哈里伯顿公司以及国内一些公司的膨胀管产品和技术,并总结出发展趋势和攻关方向,以期为国内膨胀管技术的研发提供参考和指导。

1 膨胀管工作原理

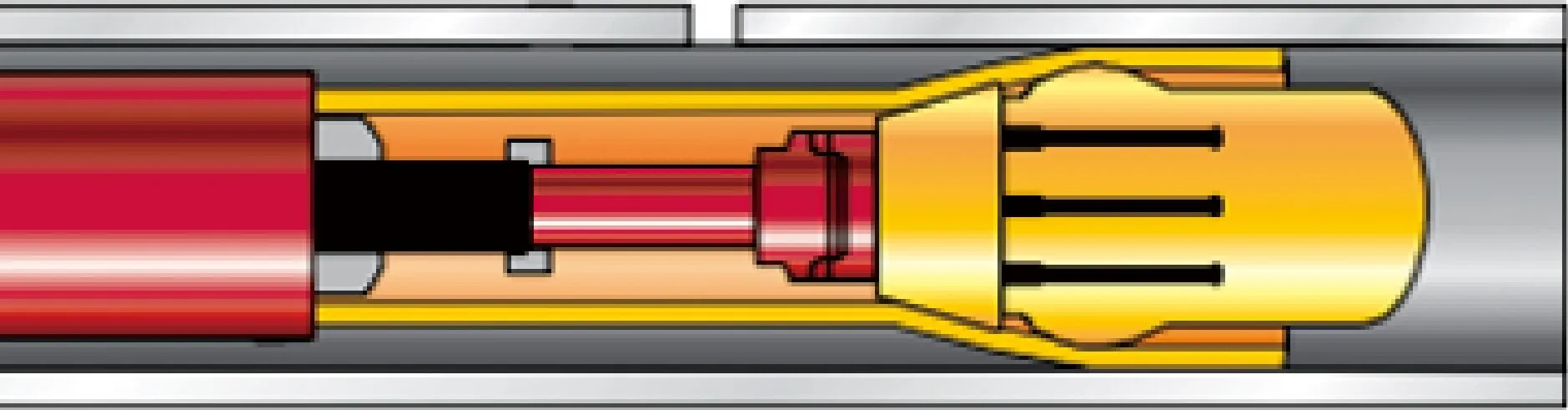

与常规依靠膨胀锥作业的膨胀管技术不同,目前国际上较为先进的膨胀管技术工艺独特。膨胀管作业原理如图1所示。井下膨胀工具位于膨胀管内部,封隔器部分充压后紧贴膨胀管,将组件送入到井筒中的作业区后,通过来自地面的压力胀大膨胀工具,以扩展膨胀管的顶部,并将其锚定在适当位置,然后释放封隔器内的压力,以0.91 m/s的速度下钻,向下膨胀下一段。根据需要重复这一过程,直到全部完成膨胀作业,并将钻具组合收回地面。

图1 膨胀管作业原理图

2 国外膨胀管技术

2.1 膨胀套管

在油气开采过程中,套管磨损、腐蚀、穿孔及地层塑性变形等因素会导致套管失效,造成油气井产量下降、产层污染。深井、热采井等高温井套管损坏和套管变形修井时,传统的厚壁衬管补贴技术内通径小、补贴长度有限,现有的橡胶密封膨胀管难以满足高强度、耐高温及长效密封等性能要求[7-9]。斯伦贝谢Saltel公司膨胀管能够有效解决上述难题,相关产品主要有标准膨胀管、高温膨胀管、“极端高温”膨胀管以及针对特定环境定制的膨胀管,如图2所示。

图2 膨胀管及膨胀效果图

标准膨胀管由321SS不锈钢制成,密封材料为氢化丁腈(HNBR)材质的弹性体,承压100 MPa,耐温250 ℃,采用异型密封系统,能够有效密封套管内椭圆度高达25%的井段、超限或不规则钻孔井段。高温膨胀管基于标准膨胀管设计,外径范围在177.16~339.73 mm之间,采用改进后的高温弹性体进行密封,适用于承压100 MPa,连续温度高达200 ℃,短期耐高温达250 ℃的热井,用于修复损坏的油管或套管区域,关闭不需要的穿孔,密封泄漏的滑动套管等修井作业。斯伦贝谢Saltel公司“极端高温”膨胀管专为CSS、SAG-D和地热井设计,由优质不锈钢制成,可抵御高温和腐蚀条件,具有可膨胀密封设计,能够有效地密封低温和高温下不同的媒介(如水、蒸汽和氮),最高耐受温度高达350 ℃,热循环温度高达335 ℃,用于修复特殊油层套管损毁。

斯伦贝谢Saltel公司膨胀管技术可以用于修补射孔段、补漏或隔离筛管、关闭ICD阀、修补套管损坏、断裂、套管腐蚀,补贴井下工具泄漏,密封压裂工具段。在裸眼井应用中隔离密封漏失层、未磨铣井段,无内径损失。在实现油田增产或避免堵弃作业时,高膨胀比使其在膨胀后具有较大的通径,安装后不妨碍后续油井作业,能够有效避免卡钻问题。此外,通过实时控制器在操作期间验证安装膨胀管的内径,可以及时发现并纠正作业异常。

2.2 膨胀防砂筛管

在产量高、生产压差大、出砂严重的疏松砂岩油藏,常规筛管防砂效果差、精度低、有效期短,下入后流速降低,产量下降[10-11]。Weatherford公司的膨胀防砂筛管解决地层出砂问题效果显著。如图3所示,膨胀防砂筛管由开槽基管组成,重叠编织层连接在基管上,外层穿孔、膨胀护罩可保护过滤介质在作业过程中免受损坏,采用整体式开槽连接保证流量均衡。膨胀防砂筛管使用升降接头与传统的钻机作业设备一起运行,采用特殊的微握工具进行连接,通过防旋转锁定螺钉锁定到位,整体管柱的膨胀通过使用低压ACETM轴向顺应膨胀工具或锥形膨胀锥实现。膨胀防砂筛管主要有ø101.6、ø114.3和ø139.7 mm共3种尺寸规格,对应膨胀前外径分别为113.5、128.8和154.9 mm,膨胀后内径范围分别为112.0~126.2 mm、117.9~133.6 mm、170.2~191.3 mm。基管、筛网和外罩材料采用316L,连接件材料为25Cr,整体抗腐蚀性能得到大大提高。筛网有120、150、230和270 μm共4种孔径,长度有3.0、6.0和11.5 m共3种类型。顺应式膨胀消除了筛管/井筒环空,可以增强防砂完整性和井眼稳定性。膨胀后内径较大,减小流动摩擦,从而优化生产,大流通面积和低的压力降过滤介质提高了油井的生产率和进流性能。

图3 膨胀防砂筛管

马来西亚砂拉越州的一口具有防砂问题和短产油区的海上定向浅油井,井眼直径为152.4~155.6 mm,水深35 m,作业区长度5~80 m。岩心样品测试表明,该油田具有高均匀系数和细粒百分比的含砂地层,无法使用独立筛管作业。Weatherford公司采用膨胀防砂筛管系统,顺应裸眼扩张,与传统的砾石充填系统相比,该系统有利于防止环形细粒分散和迁移。系统的安装、设置和膨胀大约在10 h完成,远短于传统砾石充填的平均安装时间,降低了人员和设备租赁成本。防砂筛管无需压力泵送即可顺应地扩展到井筒,从而降低安全和环保风险。该技术先后在54口浅水油井中一次性完成安装,实现零防砂故障。

2.3 大口径膨胀尾管悬挂器

在深层侧钻井中,井眼尺寸受限,采用常规技术开窗侧钻穿过易漏层和易坍塌层难以钻达目的层[12-15]。对于套管错断无法进行套管贴补的井或需要大井段悬挂套管的井,采用常规尾管悬挂器进行悬挂,则不具备密封功能,且内径较小,悬挂力不足。哈里伯顿公司VersaFlex大口径系统(见图4)专为深水和海底大通径井而设计,以应对复杂的井况。该系统不需要在预定剖面上着陆,降低了在泥线/套管井口剖面中定位常见的复杂性,凝固时不需要尾管顶部水泥完整性来实现尾管顶部密封,结合了套管安装的灵活性,消除了相关的尾管安装问题,弹性密封技术和防漏设计有助于降低持续的套管压力。

图4 VersaFlex大口径膨胀尾管悬挂器

该系统在固井过程中能够旋转和往复运动,具备区域隔离密封完整性,其高扭矩额定值允许在井下塌陷区域进行扩眼、从先前钻出的井段中启动壁架、钻新的井段。当大型套管井有较高强度要求时,VersaFlex大口径系统可以与金属密封XtremeGrip尾管悬挂器技术配合使用。这种组合系统具有与VersaFlex大口径系统相同的功能,能够承受更大的悬挂载荷和高温等的作用,从而实现360°金属对金属顺应性密封,兼具双向锚固能力,其尾管×套管应用尺寸范围在355.60 mm×457.20 mm~473.08 mm×558.80 mm之间。在大多数情况下,VersaFlex大口径系统能够大大减少尾管重叠,同时由于不需要承压回接管柱,与传统系统相比,减少了设置尾管悬挂器所需的操作步骤,降低了作业成本。

2.4 等直径钻井膨胀管

当钻井作业需要通过较深的高压、易塌或易漏地层时,常规钻井技术以不同直径的套管层层封固完成,形成锥状漏斗形井身结构,井眼直径不断缩小,给后续作业带来不便[16-17]。膨胀管技术经过不断的发展,解决了上述钻井问题,具有施工工艺简单、作业时间短、安全可靠性高、施工成本较低等诸多优点[18]。2020年Enventure全球技术公司ø311.15 mm SameDrift©系统在中东首次成功商用安装,通过在油井建设阶段处理有问题的区域,延迟或消除修井来减少钻井作业期间的非生产时间,在油井生命周期内最大限度地提高产量。

SameDrift是建立在Enventure公司ESET产品基础上的一种等直径钻井尾管,可以旋转和往复移动,添加额外的套管柱不会损失井眼尺寸,旋转能力有助于衬管达到设置深度,可以钻更深的井,能够有效提高水泥作业质量,其行业标准胀后通径与先前在油井中运行的套管柱相匹配,因此可以轻松地将其整合到油井的标准套管设计中。SameDrift有SameDrift Openhole Liner和SameDrift Openhole Clad这2种系统。SameDrift Openhole Liner系统在不损失内径的情况下与套管相连,而SameDrift Openhole Clad系统在不与现有套管捆绑的情况下隔离油井中的故障区,并在先前套管下方提供相同的通径。SameDrift目前有ø165.1、ø215.9和ø311.2 mm共3种尺寸规格,SameDrift Openhole Liner系统有标准和高性能2种型号,胀后标称管道外径344.5 mm,标称管道内径315.2 mm,极限狗腿度为每30 m 5°,抗内挤强度42.3 MPa,抗外压强度18.9 MPa,膨胀期间最小钻机拉力668 kN,最小泵压41.3 MPa,适用于ø355.6 mm以下尺寸范围。

2.5 膨胀管材料

膨胀管材料的塑性和强度要高,抗恢复能力要强,抗腐蚀能力要稳定,膨胀后要达到或优于普通套管同等水平的力学性能。研究开发易膨胀、高性能的膨胀管,使其具有高强度、高密封性能、抗CO2和H2S腐蚀、耐高温等特点,提高膨胀管的综合力学性能是膨胀管材料研究的难点,因此膨胀管材料至今仍是制约膨胀管技术应用的关键技术之一。

Weatherford公司的膨胀防砂筛管管体材料为316L,连接件材料为25Cr。316L是316SS的超低碳版本,316L的奥氏体结构即使在低温下也能展现出出色的韧性,在高温下具有高蠕变强度、断裂应力和拉伸强度,以及较好的耐腐蚀性。25Cr(UNS S31260)是一种冷硬化双相不锈钢,在高氯化物含量的CO2和H2S环境中具有良好的耐腐蚀性。25Cr相对于22Cr,对CO2、氯化物、pH值和温度具有更强的抵抗力,允许在具有高压和高温的深井中用作井下管状部件、封隔器和其他地下设备,能够有效解决高氯化物引起的点蚀问题。

斯伦贝谢Saltel公司膨胀管管体材料为321SS不锈钢。321SS(UNS S32100)是一种钛稳定的奥氏体不锈钢,具有更强的抗晶间腐蚀能力,能适应815 ℃的高温,虽然在退火状态下的耐腐蚀性与304和304L相似,但他具有更高的蠕变和应力断裂性能,使其成为压力容器的理想材料选择。321SS不锈钢无磁性且耐热,可在高温下连续使用,延展性好,可以轻松成型,耐腐蚀性非常好,尤其是对稀有机酸,但321SS不适合氯化物溶液,易受点蚀和缝隙腐蚀的影响。其膨胀管密封材料为氢化丁腈(HNBR)材质的弹性体,氢化丁腈橡胶具有良好的耐油性能,并且由于高度饱和的结构,使其具有良好的耐热性能(耐高温性能达到130~180 ℃),优良的耐化学腐蚀性能,较高的抗压缩永久变形性能,同时氢化丁腈橡胶还具有高强度,高撕裂性能,耐磨性能优异等特点,且机械性能优良,广泛用于油田和汽车等行业。

2.6 膨胀锥

作为膨胀管施工中的重要工具,膨胀锥结构和性能的优劣直接影响到施工后膨胀管的力学性能。目前,国外膨胀锥技术主要有机械式和液压式2种,根据膨胀锥受力方式的不同机械式膨胀锥又可分为拉拔式和挤压式。图5为Weatherford公司机械式膨胀锥。该膨胀锥主要依靠液压拉动活塞杆的拉力使膨胀锥向上移动,进而完成膨胀作业。其有主要作业面和次要作业面,主要作业面负责实现膨胀管的初次成形,次要作业面负责对胀后膨胀管进行整形,以确保膨胀管膨胀后能够紧密贴合套管,同时减小残余应力和应力集中。该膨胀锥结构简单,膨胀作业时能够提供足够大的径向膨胀力,但固定的锥体最大外径使其难以顺利通过井眼缩径的不规则井段,可能导致膨胀作业无法顺利进行。

图5 Weatherford公司机械式膨胀锥

图6为Enventure全球技术公司机械式膨胀锥。该膨胀锥投球后形成密闭腔室,流体经过膨胀锥侧壁上的圆孔进入腔室后,产生液体压力作用在膨胀锥底部,推动膨胀锥向上运动,从而实现膨胀作业。该膨胀锥除具有上述膨胀锥的特点外,由于膨胀作业对气密性有严格要求,膨胀管上、下两端各采用5圈弹性体进行密封;此外,在膨胀压力作用下,对膨胀锥的材料性能要求较高。

图6 Enventure全球技术公司机械式膨胀锥

图7为斯伦贝谢Saltel公司液压式膨胀工具,其作业原理如图1所示。该技术采用特殊的膨胀封隔器与膨胀管配套使用,通过从上到下液压膨胀封隔器来实现膨胀管与套管的紧密贴合,完全规避传统膨胀管依靠机械锥从下往上胀开膨胀管工艺的风险和缺陷,极大地降低了膨胀管作业的环境限制。由于膨胀的最大外径由泵送压力决定,所以其膨胀直径可根据实际井眼直径进行调整。该技术具有高膨胀率、大内径、高抗内压强度等特点,能承受高温、H2S和CO2等恶劣环境。

图7 Saltel公司液压式膨胀工具

2.7 膨胀管螺纹连接技术

膨胀管螺纹接头不仅起到将套管连接起来的作用,而且在套管的安全使用寿命期内,螺纹连接处需在能够承受拉伸、挤压、弯曲以及扭转等复杂载荷作用的情况下兼具良好的密封性能。螺纹啮合不紧密会大大降低螺纹连接强度和密封承压能力,腐蚀液浸入螺纹间隙会腐蚀啮合面,严重影响工作性能,因此保证膨胀后螺纹连接的完整性是膨胀管膨胀成功的关键。膨胀管螺纹接头作为膨胀成形过程的关键环节,膨胀后的性能是该技术发展的主要难点。目前,膨胀管螺纹接头大多由偏梯形螺纹设计组成,可为螺纹连接提供较高的结构可靠性。图8为Enventure全球技术公司分别在2015年和2020年对膨胀管螺纹连接的设计和改进[18-20]。在膨胀管螺纹接头的早期开发过程中,通过研究及现场使用发现,膨胀过程中接头外径的损坏会影响密封完整性。现阶段膨胀管螺纹接头采用内部O形圈密封,高性能厚壁膨胀管螺纹连接也使用外部O形圈密封,以在膨胀前、膨胀期间和膨胀后为其提供最大的压力,确保密封完整性。

图8 膨胀管螺纹连接示意图

3 国内膨胀管技术

3.1 中国石油膨胀套管技术

2014年,塔河油田部分深层侧钻井存在地质避水、钻井遇易漏和易坍塌地层的情况。由于油田采用常规小套管完井,井眼内径无法满足后续作业要求,所以需用膨胀管充当技术套管以封堵复杂地层,同时增加套管内径,保证后续小井眼钻进作业。塔河油田采用中国石油集团工程技术研究院有限公司机械所研发的侧钻水平井膨胀套管完井技术,在TH12115CH井进行现场施工,膨胀管作业长度为526.88 m,下入井深达6 065 m,最大井斜达到65.8°,入井深度、井斜和连续膨胀长度为当时国内纪录。2020年,宁209H33-3井为西南油气田部署在长宁页岩气区块的水平开发井。该井漏失段长,井眼工况复杂,地层承压能力不足,无法采用常规化学堵漏方式进行安全钻进。该井采用中国石油集团工程技术研究院有限公司机械所研发的PZG194型高性能膨胀管裸眼封堵技术,成功实施756 m封堵作业,为我国单次膨胀管裸眼封堵最长施工纪录,同时也是世界大管径膨胀管裸眼封堵长度记录。膨胀管封堵技术作为解决地层恶性漏失难题的有效手段,成为助力我国油气勘探开发和提质增效的工程技术利器。

3.2 中国石化等井径膨胀管钻井技术

胜利油田钻井工艺研究院先后在胜2-斜101井、草702-平6井、垦东641-斜27井进行ø241.3 mm裸眼井段下入膨胀管和大通径裸眼井段扩眼试验,以验证ø241.3 mm等井径膨胀管系统功能和螺纹膨胀可靠性。2020年,在前期试验基础上,经过系统结构优化设计、工具加工测试、组装和室内膨胀试验,进一步优化现场试验方案,在河31-斜190井进行等井径膨胀管膨胀试验,将等井径膨胀管系统下入ø339.7 mm表层套管内,膨胀后作为临时技术套管保证ø241.3 mm钻头进行二开钻进至完井作业。该次施工作业,将5个膨胀管短节(总长9.05 m,内径199 mm的膨胀管)膨胀至ø245.1 mm,完钻井深2 751 m,膨胀后管体内壁完整、螺纹连接可靠,能够承受钻塞和二开钻进双重考验。当深井钻遇复杂地层时,等井径膨胀管钻井技术作为临时技术套管进行机械封堵,在不改变钻头直径和井身结构时仍能继续钻进,避免常规钻井的锥形井身结构,有利于将井钻得更深。

4 膨胀管技术发展趋势

国内膨胀管技术基础相对薄弱,配套工具的研发速度与国外产品研发速度相比有一定滞后。从调研的国外新型膨胀管产品情况可以看出,目前市场推出的新型膨胀管产品主要集中在等直径膨胀管、大口径高性能膨胀尾管悬挂器以及针对特殊环境的膨胀管定制服务上,他们的发展将主要集中在以下几个方面:

(1)等直径膨胀管对于钻井技术发展的重大意义在于开钻井眼小,完井可获得较大直径,甚至开钻井眼与完井井眼具有相同直径,是提高钻井深度和优化井身结构的关键技术。采用膨胀管技术钻井能够钻更深的直井和更长的大位移水平井,从根本上解决大尺寸井眼钻速慢、钻进难的问题。该技术国外已经处于初步商业应用阶段,国内目前仍处于试验阶段,与国外相比还存在较大差距。

(2)大口径高性能膨胀尾管悬挂器具有入井安全方便、环空过流面积大、密封能力强,能够承受更大的悬挂载荷和高温的作用,兼具双向锚固能力,注水泥过程中可以活动套管提高水泥固井质量等诸多优点。与套管钻井技术相结合,大口径高性能膨胀尾管悬挂器可以获得较大的井眼通径,改善钻井作业质量,大大降低建井成本,在现场应用中显现出巨大的经济效益和技术优势。悬挂器作为膨胀管钻完井装备的主力产品,其大通径和强密封的优势,是尾管悬挂器的发展方向之一。

(3)标准膨胀管的设计符合大多数油田的作业条件,同时兼具成本效益,但油田施工作业有时会面临各种挑战,为适应苛刻的环境,如硫化氢、氯化物或其他化学物质的存在,目前国外Saltel公司和Enventure公司等多家公司凭借对各种密封材料和管道冶金的了解,可以通过研究特定油井状况,调整产品的材料选择,提出定制解决方案。由于支持产品几何形状定制,无论是较高的抗坍塌能力、较小的通径限制、较高的膨胀比,还是非标准的膨胀管长度,在满足特殊油田的作业需求时,都具有可靠和灵活的设计。

5 结束语

由于膨胀管技术包含膨胀套管、膨胀防砂筛管、膨胀尾管悬挂器及等直径膨胀管,相关配套设备繁多,单凭一家单位研发膨胀管产品和配套设备很难在短时间内赶上与国外的技术差距,很大程度上造成了国内膨胀管技术的研发周期变长。国内膨胀管系统的研发需要专业的科研单位通力合作,在膨胀管管体和密封材料、膨胀锥结构和性能、膨胀管螺纹连接、膨胀尾管悬挂器密封及悬挂能力、膨胀筛管过滤性能研究等方面进行协调合作,整合国内各项优质资源,逐步优化并完善膨胀管技术的各个模块,不断增强其安全性和可靠性,早日实现产品规模化应用,创新研究出具有我国特色的膨胀管系统,真正实现产品自主化。