12Cr10Co3W2MoNiVNbNB合金中碳化铌的形成及控制机理研究

2022-02-13高振桓聂丽萍巩秀芳郭维华李金祺王天剑

高振桓 聂丽萍 巩秀芳 郭维华 李金祺 王天剑

(1.长寿命高温材料国家重点实验室,四川618000;2.东方电气集团东方汽轮机有限公司,四川618000)

随汽轮机运行温度和压力的增加,汽轮机耐热钢材料在不断地被改良和优化,常用的耐热钢材料基于9%~12%Cr钢加入W、Mo、V、Nb等合金元素提高其蠕变强度,其中Cr、Mo、W对合金起固溶强化及沉淀强化作用,合金中M23C6和laves相沿着晶界和马氏体板条边界析出,在服役过程中阻碍马氏体板条的恢复从而增加了抗蠕变性。耐热钢中添加V、Nb、N可以有效地提高钢的高温性能,这得益于VC、NbC、VN、NbN及MX型碳氮化物在合金板条内的弥散析出强化,通过高密度的析出阻碍位错的运动。有研究结果显示,钢中添加N元素会提高合金的蠕变强度,单独添加V和单独添加Nb对蠕变强度的提升均有明显作用,当同时添加0.05%Nb和0.25%V后对蠕变强度的提升效果更加明显,但仅限于这些析出相尺寸细小且弥散析出的情况才能起到强化作用[1-2]。由于Nb的碳化物、氮化物在高温下具有较高的稳定性,经过淬火后合金中会残留未被溶解的含Nb碳化物或氮化物,如果该类析出相以聚集状或大块状存在于合金中将影响合金的蠕变强度,通过提高淬火温度虽然可以改善或消除该类析出相,但往往会对其他性能带来负面影响,因此必须将合金中Nb含量限制在适当的水平。

1 试验

试验材料为12Cr10Co3W2MoNiVNbNB合金(以下简称Co3W2合金),合金成分如表1所示,经真空感应熔炼、电渣重熔及锻造成形后切取试样在1050℃、1080℃、1100℃、1150℃、1240℃及1300℃保温0.5 h后进行油淬,在710℃回火6 h,对回火后的合金进行冲击试验,测量其冲击吸收能量。利用FEI Tecnai G220透射电子显微镜对淬火和回火后的合金进行显微组织观察,利用EDAX能谱仪对含Nb析出相进行成分表征和析出相类别判定。利用Thermo-Clac TCFE9数据库进行析出相含量计算。

表1 12Cr10Co3W2MoNiVNbNB合金成分(质量分数,%)Table 1 Chemical composition of 12Cr10Co3W2MoNiVNbNB alloy(mass fraction,%)

2 结果与分析

2.1 淬火温度对合金显微形貌的影响

合金经不同温度淬火后的典型透射电子显微形貌如图1所示。均为具有高位错密度的板条结构,板条内部均可见回火析出相,应当为类似回火早期析出的合金渗碳体或者ε碳化物。经过在多个电镜视野下进行测量统计,1300℃、1240℃、1150℃及1050℃淬火后板条宽度平均值分别为348 nm、290 nm、269 nm、215 nm(见图2)。随淬火温度升高,板条宽度明显增大,冲击吸收能量随板条宽度减小而增加(见图3),一般认为板条宽度减小增加界面数量,使得裂纹扩展时受阻碍程度增加,而且板条宽度减小往往伴随晶粒度细化,故通常也认为晶粒度细化后冲击吸收能量提高,但其本质上还应归结于晶粒内部亚结构的细化,从冲击断口看,一般均为细小的解理台阶,而非沿晶形貌,证明在裂纹扩展过程中亚结构对冲击裂纹扩展起到了主要作用。

(a)1300℃(b)1240℃(c)1150℃(d)1100℃(e)1080℃(f)1050℃

(a)1300℃(b)1240℃(c)1150℃(d)1050℃

图3 板条宽度与冲击吸收能量的关系Figure 3 Relation between lath width and impact absorbed energy

2.2 合金中NbC的溶解规律

在1240℃以下进行淬火,合金中保留了大量的富Nb析出相,其形貌如图4所示,经能谱分析该析出相除C元素外,主要含75.9%Nb、1.16%Ti、1.41%V、0.36%Cu、18.69%Fe及2.71%Cr,元素面分布如图5所示。通过成分可判断该析出相为NbC,经1050~1240℃淬火后不能完全消除回溶基体,形貌多呈现椭球状或者蠕虫状,尺寸及分布无特定规律。由图4可见,不同温度淬火后均发现有NbC存在,形貌呈现聚集状、颗粒状随机分布、大块状以及蠕虫状。该类NbC由于尺寸较大(几百纳米至几微米),判断来源于铸锭过程中,由于该相熔点较高,在高温下形成后,通过常规的锻造、热处理均难以有效消除。

(a)1050℃,聚集状(b)1080℃,颗粒状(c)1100℃,颗粒状(d)1150℃,大块状(e)1240℃,蠕虫状

图5 NbC相元素面扫描分布Figure 5 NbC phase element plane scanning distribution

图6为Co3W2合金析出相的热力学计算结果,结果显示合金中析出温度较高的第二相包括NbC、M3B2、M2B、TiN,其中NbC占主要含量,TiN含量较低。合金经过1240℃淬火后,除少数蠕虫状NbC外,绝大部分NbC溶于基体中,该温度接近于热力学计算的NbC析出温度1216℃,通常可以由固溶度积公式来判定相在特定温度下析出与溶解的关系,对于NbC,固溶度积公式如式(1)所示[1]:

lg[Nb][C]=2.96-7510/T

(1)

图6 Co3W2合金中第二相含量热力学计算结果Figure 6 Thermodynamic calculation results of the second phase content in Co3W2 alloy

式中T为温度,单位K。根据式(1)在1100℃、1200℃、1250℃下作图,并将本文中研究用的Co3W2合金成分与其他耐热合金成分绘制在一起,如图7所示。

从图7中可见,在1100℃下,所有合金的C、Nb含量都超过了理论固溶度积线,但基本上均在1200℃固溶度积线以下。这表明如果合金在锻造状态下存在NbC,在1100℃进行淬火处理时是无法消除NbC的。试验用Co3W2合金在1100℃淬火后NbC夹杂仍未溶解入基体中,只有当进一步提供淬火温度至1240℃后,绝大多数NbC溶入基体,到1300℃淬火时,NbC全部溶入基体中。

图7 NbC的固溶度积线Figure 7 Solid solubility product line of NbC

Co3W2合金中C、Nb含量如图7所示,本文试验用Co3W2合金中Nb含量为0.086%,C含量为0.12%,相比其他商用耐热合金的含量偏高,由于Nb是强碳化物形成元素,Nb含量升高容易导致合金铸锭过程中形成大尺寸NbC相,且Nb含量升高导致固溶度积值升高,在随后的热处理过程中难以消除。在P91、P92等以析出大量Nb(C,N)作为增强相的合金中,通常加入0.06%左右的Nb[2],并且值得注意的是欧洲开发的E911合金中添加了0.089%的Nb,但碳含量为0.11%[3],未见大尺寸的NbC,所以降低Nb、C固溶度积值是改善大尺寸未溶NbC相含量的一个重要方法。另外在一些耐热钢中发现了未溶NbC(见图8(a)),但尺寸很小,比如在FB2钢中发现100 nm尺寸的NbC存在于板条边界上,尺寸明显高于板条内部析出的NbC(见图8(b)),但并不会对性能造成不良影响。因此,将NbC尺寸控制在合理的水平可减少对其他性能带来的负面效果。

(a)(b)

2.3 Ti、Al对NbC夹杂形成的影响

Ti、Al作为强氮化物形成元素,常被添加至微合金钢中,在变形温度以上形成TiN、AlN,从而抑制晶粒长大,进行晶粒细化[4]。同时,此类氮化物又容易成为NbC的生长核心,造成NbC的粗化。如图6所示,TiN的析出温度接近1250℃,比NbC析出温度高约30℃,当Ti、N固溶度积值较大时,在高温下即可形成TiN,为NbC形核创造条件。如图5所示,在Co3W2合金中发现一些析出相颗粒的Ti元素存在于NbC核心中,为降低Al和Ti元素对NbC过早形核析出的影响,需对Ti、Al元素含量进行限制。

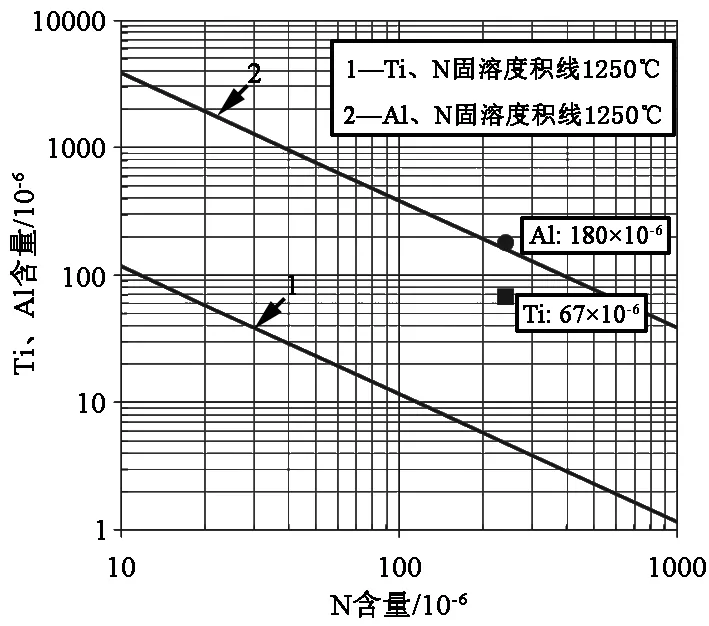

如上所述,大部分NbC在1240℃时已基本回溶至基体,同时也可以合理地假设大部分NbC析出温度不超过1250℃,在该温度下对Ti、N与Al、N的固溶度积曲线进行计算,如式(2)、(3)所示[1]:

lg[Ti]=-lg[N]-4.933

(2)

lg[Al]=-lg[N]-3.415

(3)

图9 TiN、AlN的固溶度积线Figure 9 Solid solubility product line of TiN and AlN

根据式(2)和式(3)计算的固溶度积线如图9所示。计算结果表明,在1250℃时,当N含量为250×10-6时,Al含量不应超过0.0154%;当N含量为250×10-6时,Ti含量不应超过0.0005%,否则容易形成TiN,如果合金中Ti含量较高,大量析出的TiN容易作为NbC形成的核心,促使NbC过早析出。如表1所示,试验用Co3W2中Ti含量为0.0067%,固溶度积值已超出固溶度积线(图9)。通常析出纳米尺度且弥散强化的NbC颗粒有利于合金蠕变强度的提升,可是一旦形成大尺寸的NbC,一方面吸收了大量的Nb元素,使得合金元素损伤,固溶强化效果降低,弥散NbC数量减少;另一方面,粗大的NbC也容易成为裂纹的萌生处,对蠕变及疲劳性能不利。

3 结论

(1)12Cr10Co3W2MoNiVNbNB合金中存在大块状的NbC析出相,合金中C、Nb含量超过1200℃固溶度积线,Nb是强碳化物形成元素,Nb含量升高容易导致合金铸锭过程中形成大尺寸NbC相,且在随后的热处理过程中难以消除。增高淬火温度至1300℃可使NbC完全回溶,马氏体板条宽度随淬火温度升高呈增大趋势,增高淬火温度至1300℃相比1050℃时的冲击吸收能量降低约28 J,仅通过增高淬火温度不能保证合金具有良好的综合性能。通过调整C、Nb含量将NbC尺寸控制在合理的水平可减少对其他性能带来的负面效果。

(2)TiN的形成温度高于NbC,在合金凝固过程中TiN先析出后易成为NbC的生长核心,对NbC的析出起到促进作用,为降低氮化物形成元素Al和Ti对NbC过早形核析出的影响,需对合金中Ti、Al元素含量进行限制。