34CrMo1A转轴锻件综合性能解剖分析

2022-02-13刘世超李光磊

刘世超 李光磊

(太原重工股份有限公司,山西030024)

34CrMo1A为中小型发电机用转轴、转子类锻件的常用材料,对该材质进行深入解剖分析,更好地掌握其性能热处理后各区域的综合性能表现,对优化相关产品生产制造工艺,提高该类产品质量稳定性,降低制造成本具有十分重要的实践价值。

34CrMo1A材质的转轴、转子类产品,其外形特点主要为中间部位轴身截面直径较大,两端轴头部位截面直径较小,截面直径落差较大,保证产品整体具有较高综合性能的工艺过程复杂、难度高,生产实践中,通常仅要求对两端轴头部位轴向、切向力学性能等进行检测,对中间轴身部位不做硬性检测,为进一步提高产品整体综合力学性能,开发研究成熟稳定的产品制造工艺流程,更好指导生产实践,特针对该类34CrMo1A转轴、转子类产品制定了本次锻件综合性能解剖分析试验方案。

1 34CrMo1A转轴试验件概述

1.1 化学成分

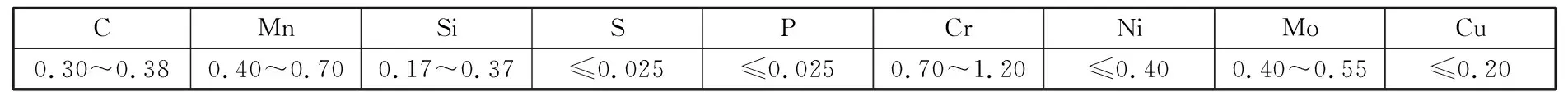

试验件材质为34CrMo1A,其熔炼分析要求符合表1的规定。

表1 化学成分要求(质量分数,%)Table 1 Chemical composition requirements(mass fraction, %)

成品分析时,其化学成分允许偏差如表2所示。

表2 成品分析上、下限允许偏差(质量分数,%)Table 2 The allowable deviation of the upper and lower limits of the finished product chemical analysis(mass fraction, %)

1.2 试验件规格

该试验件为空心转轴类锻件,中间轴身部位尺寸为∅940 mm×800 mm,两端轴头部位尺寸为∅550 mm×300 mm,截面直径差390 mm,转轴中心通孔尺寸为∅300 mm×1400 mm,具体尺寸及三维立体模型如图1所示,锻件成品重量为4.7 t。

图1 试验件Figure 1 Test piece

1.3 制造工艺流程

试验件制造工艺流程为:钢锭加热→锻造成形→锻后热处理→粗加工→无损检测→深孔加工→性能热处理→综合性能试验。

2 34CrMo1A转轴试验件检测项目及要求

2.1 金相检测

试验件经过锻后热处理后,在锻件毛坯两端各切取一片低倍试片,进行低倍分析,要求不允许出现裂纹、缩孔、白点、重皮等缺陷,点状偏析和一般疏松不得超过GB/T 1979—2001的第3评级图第2级别图片要求。

利用∅550 mm位置处切向冲击试棒残样进行晶粒度检测,执行标准GB/T 6394—2017,要求晶粒度等级≥4级。

2.2 力学性能检测

试验件性能热处理后,对试验件进行解剖分析,按图2所示将其锯切成件1和件2两部分,选取件1进行各项性能检测。

在∅940 mm横截面处,沿纵横中心线对其内部进行硬度均匀性检测,每条母线分别检测4处,合计检测8处,具体检测点位如图3所示,执行标准GB/T 231.1—2018,硬度值要求在200~250HBW范围内。

图2 解剖示意图Figure 2 Anatomical diagram图3 ⌀940 mm位置处的硬度检测示意图Figure 3 Schematical diagram of hardness test at ⌀940 mm position

在∅940 mm位置和∅550 mm位置处,沿纵向、切向各自分别套取两套拉伸试棒、两套冲击试棒,拉伸试验执行标准GB/T 228—2010,冲击试验执行标准GB/T 229—2020,具体取样位置如图4、图5所示,性能指标检测符合表3要求。

图4 ∅550 mm位置取样示意图Figure 4 Schematical diagram of sampling at ∅550 mm position

图5 ∅940位置取样示意图Figure 5 Schematical diagram of sampling at ∅940 mm position

在∅940 mm位置处进行残余应力检测,要求残余应力值≤切向实测屈服值的10%。

利用∅550 mm位置处纵向拉伸试棒残样进行最终成品分析,执行标准GB/T 20123—2006、GB/T 20125—2006,检测指标要求见表1和表2。

表3 力学性能指标Table 3 Mechanical performance indicators

2.3 无损检测

试验件性能热处理后,对试验件进行超声检测,超声检测方法执行标准ASTM A388/A388M-2007,验收标准采用JB/T 7026—2004,检测结果应符合以下规定:

(1)不允许有裂纹、白点及缩孔等缺陷;

(2)当量直径小于2 mm缺陷不计;

(3)允许有当量直径2~6 mm分散的单个缺陷存在,但相邻两个缺陷的距离不小于其较大缺陷直径的5倍;

(4)不允许有连续缺陷和密集缺陷;

(5)锻件两端∅550 mm处,当量直径5~6 mm的缺陷个数均不允许超过10个。

3 重点生产制造过程

3.1 锻造过程

该转轴试验件在我公司125 MN双柱式快速锻造油压机上锻造成形,为确保锻件充分锻透,获得均匀的锻态组织,使锻造纤维流畅,并能显著提高产品力学性能,采用上下平砧宽砧强压成形工艺,进行两次镦粗拔长两火次成形,通过合理控制各部位锻造压下量、锻造余量,保证底冒口留有充足的切除量,该试验件锻件实际锻造比达到4.2,钢锭利用率高达73%。

具体锻造工艺如下:

第一火,压钳把、倒棱、切底锥,镦粗尺寸到∅1360 mm×820 mm,拔长压圆尺寸到∅900 mm;

第二火,镦粗尺寸到∅1350 mm×815 mm,拔长压圆尺寸到∅1025 mm、号印、各台阶成形。

3.2 性能热处理

该试验件性能热处理采用调质处理。常规34CrMo1A材质实心锻件淬火时一般采用水淬油冷方式,淬火应力较大,存在一定的淬火开裂风险。该34CrMo1A转轴试验件采用空心淬火方式,淬火过程中内孔与外壁温差较大,淬裂风险更为严重,对淬火液流速、各介质淬火时间等工艺参数提出更大挑战。

为保障该试验件性能合格,同时最大限度地降低开裂风险,结合多年实践经验,经过工艺技术人员反复论证,对水淬油冷工艺不断优化调整,最终确定最佳的调质热处理工艺方案,如图6所示。

图6 热处理曲线Figure 6 Heat treatment curve

4 综合性能检测结果

图7所示为解剖后的试验件,锯切后在件1上进行试样的制取及各项检测。

图7 解剖后试验件Figure 7 Test piece after anatomy

4.1 化学成分检测结果

成品分析结果如表4所示,各元素成分均控制在标准范围之内,且P、S等有害元素含量控制在了非常低的水平,有效保障了锻件产品最终各项性能指标达到工艺技术要求。

表4 成品化学分析结果(质量分数,%)Table 4 Chemical composition analysis results of finished products(mass fraction, %)

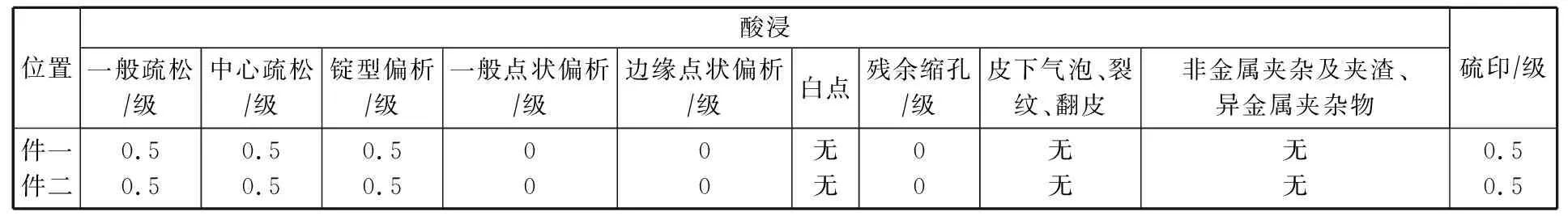

4.2 金相检测结果

制取的低倍试片经过酸浸及硫印检测后,检测结果如表5所示,各项指标检测结果均符合要求。晶粒度检测结果为7.5级,符合要求。

表5 低倍检测结果Table 5 Macroscopic detection results

4.3 力学性能检测结果

试验件解剖后,对其∅940 mm轴身内部进行硬度检测,硬度检测结果见表6,锻件内部各部位硬度均符合要求,最大硬度差值为15HBW,每条母线内部与外表面硬度差最大为15HBW,最小为2HBW,经过调质热处理后,轴身整个截面均达到性能要求。

表6 硬度检测结果Table 6 Hardness test results

综合力学性能检测结果如表7所示,可以看出,各项力学性能检测结果均合格,且远高于标准规定值,试验件轴身部位虽然截面较大,不易锻透,仍获得较好的力学性能。残余应力检测值为8.29 MPa,符合检测要求。

表7 力学性能检测结果Table 7 Test results of mechanical properties

4.4 无损检测结果

该试验件性能热处理完成后,对全部外圆进行超声检测。检测结果显示锻件无可记录缺陷,无超标缺陷,符合超声检测标准要求。

5 结论

通过对34CrMo1A材质转轴锻件的解剖试验及综合性能分析,得出以下结论:

(1)针对大截面、截面差较大的34CrMo1A转轴、转子类锻件,采用本试验方案中的宽砧强压锻造工艺以及改良后的调质热处理工艺,能够充分有效的锻透大截面部位,同时有效提高了34CrMo1A材质的淬透深度,转身部位与轴头部位晶粒度均为7.5级,说明锻件晶粒度均匀,铸态组织缺陷完全消除,锻态组织纤维流畅,产品力学性能、无损检测性能优良。

(2)轴身截面硬度均匀性较好,且无明显的硬度变化趋势,由此可见,该试验件整体硬度均匀性较好,充分锻透,保证了较好的整体力学性能。

(3)不论轴身大截面处,还是轴头小截面处,其轴向性能和切向性能相比较,屈服强度差值均在50MPa以内,远低于常规标准要求的70MPa,说明锻件整体性能均匀,一致性较好。

(4)通过解剖分析,本产品制造工艺流程方案完全满足34CrMo1A中小型发电机转轴、转子类锻件生产制造需求,对稳定产品质量、降低制造成本、开展生产实践具有十分重要的指导意义。