金属矿山充填采矿技术应用研究进展

2022-02-12郭利杰刘光生马青海陈鑫政

郭利杰,刘光生,马青海,陈鑫政

(1.矿冶科技集团有限公司,北京 100160;2.国家金属矿绿色开采国际联合研究中心,北京 100160)

今后一个时期,我国仍处于工业化中后期和城镇化快速发展阶段,金属矿产资源刚性需求和供需矛盾仍将长期存在。随着我国浅部矿产资源开采的枯竭,未来矿产资源开发将全面进入第二深度空间(1 000~2 000 m)内的深部矿床,金属矿山深部开采将成为常态。深部开采面临“三高一扰动”的复杂环境,充填开采可有效控制地压和上覆岩层移动,将被广泛应用于深部金属矿床开采。充填开采资源采出率高,可将地表堆积固体废弃物回填至井下采空区,既可以提高开采作业安全性,又能防止地表灾害发生,还可以充分消纳地表固废,是金属矿山安全、高效、经济、绿色的采矿方法。应用胶结充填技术可以使充填采矿法能有效控制岩层移动和地表沉降,使水体下、构筑物下开采和优先开采深部高品位矿体成为可能,为有效利用资源、提高企业竞争力提供了技术保障。

随着人类生态环境意识提升和科技进步发展,充填采矿法在全球范围内得到了更加广泛的应用。据2018年中国有色金属工业协会发布的《全国有色金属资源开采公示信息核查分析报告》,充填采矿法在我国有色金属矿山和黄金矿山所占比例已超过40%;据文献[1]不完全统计,我国已有超过60座铁矿山使用充填采矿法进行开采。譬如过去无底柱分段崩落法在我国铁矿占据主导地位,而新设计的铁矿项目基本上都在论证采用充填采矿法的可行性。在设计规模超过1 000万t/a的大型地下铁矿中,如思山岭铁矿、济宁铁矿、陈台沟铁矿、西鞍山铁矿和马城铁矿等,设计中都采用了充填采矿法。

近年来,随着先进交叉技术、先进实验方法与充填采矿技术的融合,金属矿充填采矿工艺与技术也得到迅速发展,在矿山充填基础理论与应用技术方面出现了许多新理论、新方法与新技术。因此,笔者对金属矿充填采矿技术研究进展进行系统的梳理与总结,以启发未来技术创新工作。

1 地下金属矿充填采矿方法应用进展

1.1 充填采矿方法演变发展

充填采矿是一种比较古老的采矿工艺[1]。充填最早于16世纪用于采矿,主要是由西班牙殖民者在墨西哥的一些矿山采用木材和废石作为支撑以创造安全的采矿环境[1]。矿山尾矿和其他类型的固废充填于19世纪被引入金属矿山开采,但尚未形成专门的充填采矿方法。现代水力充填采矿法出现于20世纪50年代,在加拿大和南非的金属矿山推广使用;利用高浓度尾矿胶结充填的上向分层充填采矿法和阶段空场嗣后充填采矿法于1960年出现于加拿大。

20世纪70年代初,加拿大国际金属公司在安大略省萨德伯里地区的铜崖北矿首次开展大直径深孔充填采矿法试验,1975年加拿大国际镍公司Levack矿首次试验成功了大直径(165 mm)、孔深40 m的VCR采矿方法。我国VCR采矿法在地下矿山的应用最早是1982年在冶金部的支持下,北京矿冶研究总院孙忠铭等[2]在广东凡口铅锌矿开始现场试验研究应用。在凡口铅锌矿试验成功后,逐渐在河北金厂峪金矿、安徽狮子山铜矿、凤凰山铜矿、安庆铜矿、广西铜坑锡矿、湖北铜绿山铜矿等矿山进行推广应用。21世纪初,北京矿冶研究总院孙忠铭等[3]又进一步发展出了基于束状孔等效直径条件下的球形药包漏斗爆破大量落矿技术,该技术为建立地下超级采矿矿石工厂提供了可能。2000年以后,随着先进采矿设备在地下矿山的推广应用,我国相继又发展了盘区机械化胶结充填采矿法,以金川二矿区和凡口铅锌矿为典型代表。目前国内外大规模开发的金属矿山大多为厚大的倾斜或急倾斜矿床,国内外针对此类矿床采用的方法主要包括无底柱崩落法、上向分层充填法、空场嗣后充填法等。其中,空场嗣后充填法特别是大直径深孔阶段空场嗣后充填法由于其生产效率高、资源回采强度大、能防止地表塌陷等优点,日益受到重视。国内外采用空场嗣后充填采矿法的典型矿山主要分布在澳大利亚、加拿大、瑞典、中国等国家。

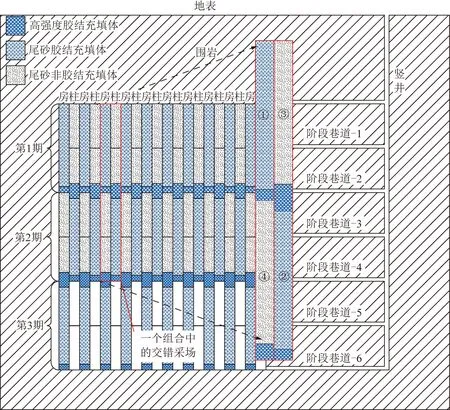

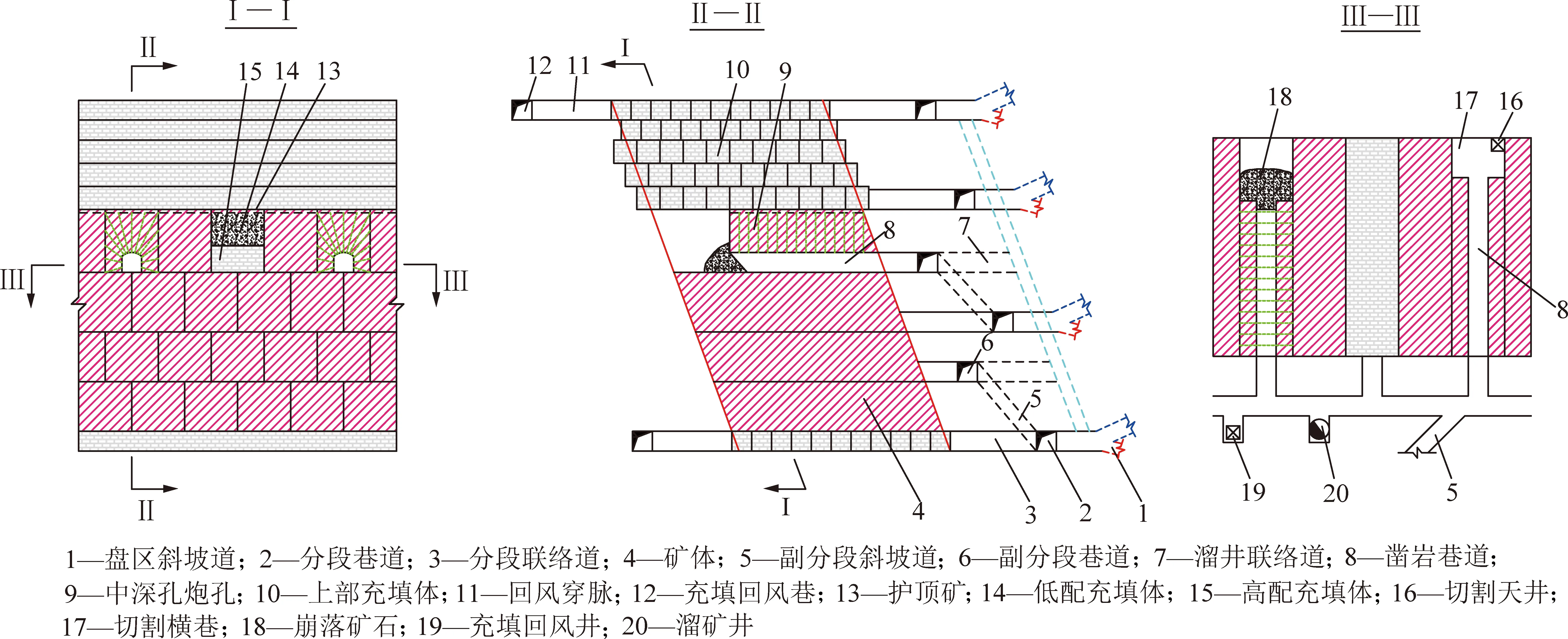

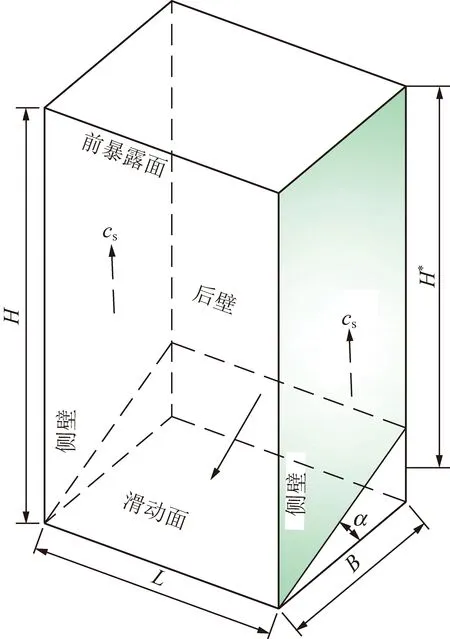

北京矿冶研究总院杨小聪教授等[4]针对厚大倾斜矿体提出了金属矿厚大矿体高阶段采场竖向交错连续开采技术,采用房/柱采场竖向交错布置的阶段间连续开采模式,如图1所示,实现了保持高阶段空场嗣后充填采矿法前提下不留设阶段水平矿柱,在充填体顶板下阶段空场法的安全采矿,为安全高效回采提供了技术支撑。

注:①~④为单个组合交错采场的开采顺序。图1 房/柱采场竖向交错布置的阶段间连续开采Fig.1 Continuous mining method between stages having vertical staggered arrangement of stopes and pillars

1.2 高效率规模化充填采矿法

高效率规模化采矿是矿山的永恒追求,高效地将矿石从矿体中回采出来意味着更大的经济效益。阶段崩落法既能进行大规模爆破落矿,又能采用高效率的大型采矿设备,因此在我国地下金属矿山,尤其是铁矿山广泛应用。近年来,随着国家对环境保护的重视,并为了解决地下采空区和地表尾砂堆存问题,越来越多的矿山采用充填采矿法。在此背景下,阶段空场嗣后充填采矿法应运而生。

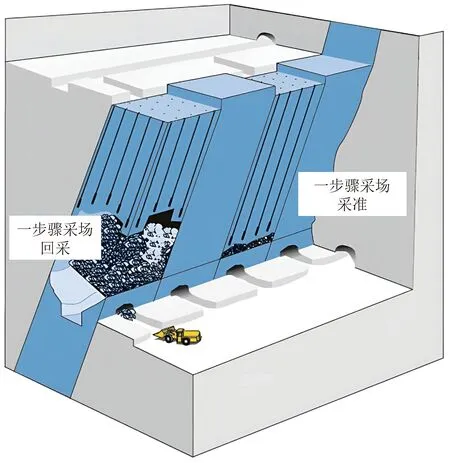

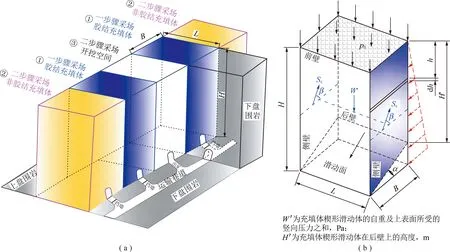

如图2所示,阶段空场嗣后充填采矿法一般将矿体划分为连续的矿房、矿柱采场,采用两步骤回采模式[6]。典型的采-充过程为:首先回采一步骤矿房采场,出矿后胶结充填采空区,该胶结充填体作为竖直人工矿柱有利于改善地压环境,并为后续二步骤矿柱采场回采提供安全保护[5]。

图2 阶段空场嗣后充填采矿法[6]Fig.2 Open stoping with subsequent backfill mining[6]

阶段空场嗣后充填采矿法采场长度一般控制在60 m以下,宽度控制在6~30 m,高度一般在40~60 m,最高的采场达到120 m[7]。与大尺寸的采场相匹配,空场嗣后充填采矿法采用大直径深孔凿岩设备,如Simba系列高风压潜孔钻机,Simba364型潜孔凿岩台车,钻孔直径为90~178 mm,钻孔深度达到51 m[7]。国内安庆铜矿、冬瓜山铜矿、大冶铜绿山矿等均采用Simba261型钻机,孔径为165 mm,设备效率为每台班40~50 m。国内采用空场嗣后充填采矿法的冬瓜山铜矿,盘区综合生产能力可达2 400 t/d,铲运机出矿效率达每台班800 t。

表1对比了阶段空场嗣后充填采矿法与其他充填采矿法的开采产能比例、平均每位工人产能和采矿综合成本。阶段空场嗣后充填采矿法是充填法与空场法的有机结合,它在继承充填法优点的同时,兼具空场法高产能、集中强化作业和作业环境安全等优点,是目前生产效率最高的充填采矿法,代表了大规模高效率绿色清洁采矿的发展方向。

表1 充填采矿法的产能、效率和成本统计Table 1 Capacity,efficiency and cost statistics of backfill mining

1.3 连续开采充填采矿法

地下金属矿采场空区的暴露面积达到临界值时,容易失稳垮塌,因此不同采矿方法采取了不同措施限制采场空区的暴露面积。例如,阶段空场嗣后充填采矿法将矿体划分为连续的矿房,隔一采一,逐次回采充填,从而限制采场空区的暴露面积。水平上向/下向分层充填采矿法将采场内矿体划分为不同分层,逐次回采、充填每一分层,限制采场空区的暴露面积。这2种方法的共同特点是,在每个开采循环中,充填工序必须滞后于回采、出矿工序,下一开采循环需等待充填体养护完成后才能进行,因此开采工序间的等待时间提高了生产管理难度、降低了开采效率。为此,近年来有学者提出了“同步充填”的连续开采充填采矿法,其基本理念是在采空区空间未全部释放的情况下,将部分采空区先行作为临时转换空间,将充填工序提前移至出矿工序环节同步实施[8]。

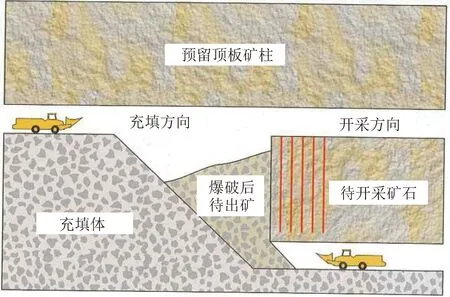

长矿房连续开采干式充填采矿法(加拿大称为Avoca采矿法,图3)是解决急倾斜中厚矿体高效连续开采的采矿方法[9]。该方法主要采用分段开拓和分段采准切割,开采时从分段一端向另一端线性推进,铲运机连续出矿,并对形成的采场空区连续干式充填。因为采场空区被及时充填,暴露面积较小,故单个采场长度没有限制,相对于阶段空场嗣后充填采矿法中采空区暴露面积大、暴露时间长具有显著的采场安全管理优势。对于中厚矿体,不同阶段的采场可同时开展开拓、采准、切割、回采等工序,这种采矿方法能达到可观的生产能力[10]。国内青龙沟金矿采用了修正的Avoca采矿法,如图4所示,将充填工序作业面与回采工序工作面密切衔接,使采场完全处于连续充填状态,生产能力可达307 t/d,矿石损失率9.6%,矿石贫化率7.5%,相较于类似矿体赋存条件的李楼铁矿采用空场嗣后充填采矿法具有较明显的技术经济优势[7,9]。

图3 Avoca采矿法Fig.3 Diagram of Avoca mining method

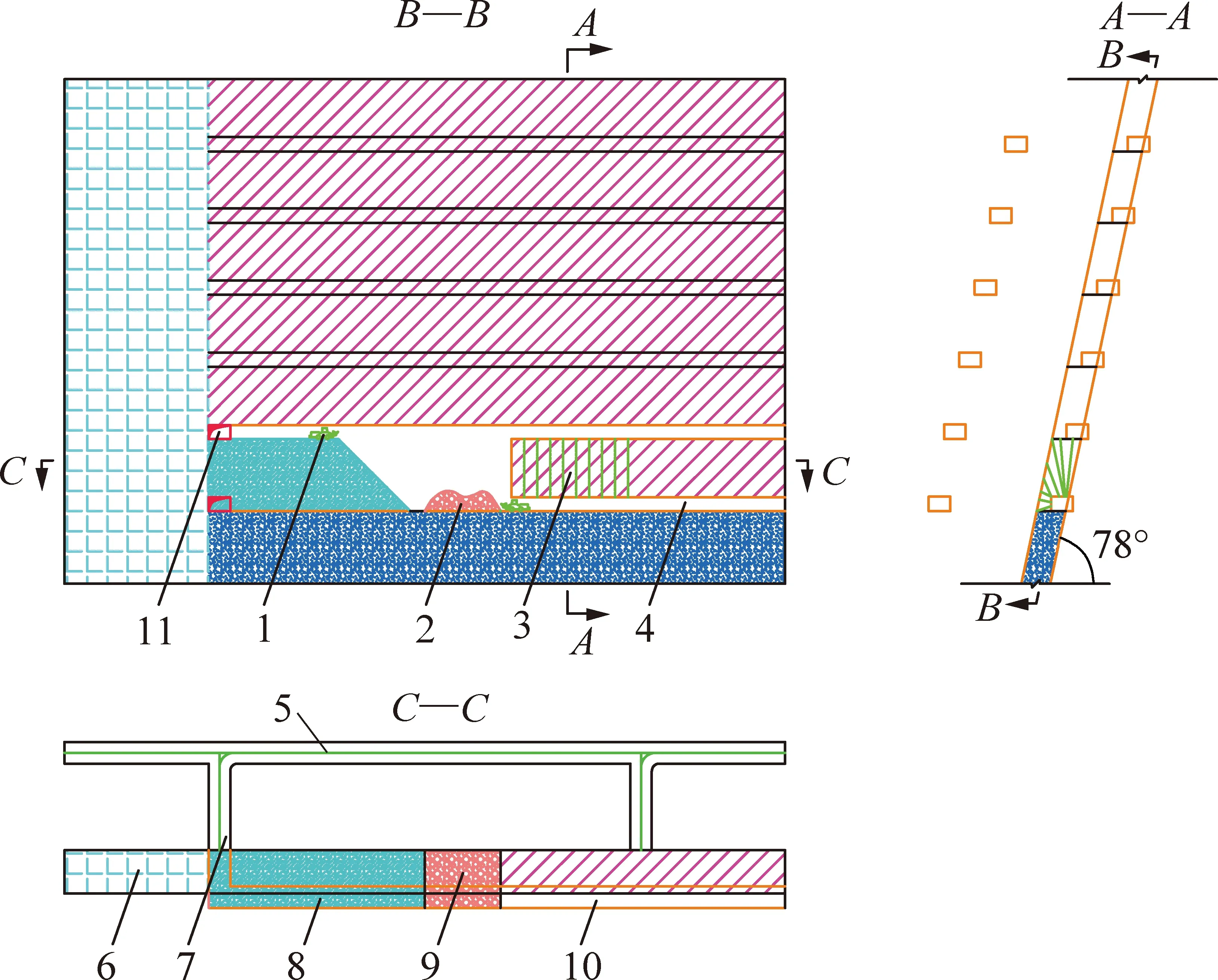

1—废石充填;2—崩落矿石;3—爆破扇形孔;4—凿岩出矿巷;5—脉外分段巷;6—端部围岩;7—穿脉切割巷;8—废石充填;9—崩落矿石;10—脉内凿岩出矿巷;11—切割天井图4 青龙沟金矿采用的Avoca采矿法Fig.4 Avoca mining method applied in Qinglonggou Gold Mine

针对破碎矿体,目前国内外矿山通常应用下向分层/进路胶结充填采矿法开采,其采矿效率低、生产成本高、安全管理难度大。北京矿冶研究总院通过变革现有采矿工艺,提出下行式中深孔分段连续充填采矿法,变分层进路采矿为高分段采矿工艺,能够减少采准工程量,提高单个采场生产效率,降低采矿作业成本。图5为喀拉通克铜镍矿的下行式高分段连续采矿法,成功应用后,盘区生产能力由164.27 t/d提升至423.21 t/d,生产成本由108元/t降至50元/t,经济效益显著。

图5 下行式高分段连续采矿法Fig.5 Downward high-segmented continuous mining method

1.4 降低充填采矿成本的方法

充填采矿法主要依靠充填体提供的支撑作用开展安全、高效的回采工序,这要求充填体具有一定强度以发挥不同充填采矿法所需的人机行走、自立支撑和高强护顶等功能[11]。为满足充填体的强度需求,国内外矿山往往向充填料浆内添加水泥等胶凝材料,导致地下矿山胶结充填对胶凝材料消耗量巨大,使得胶凝材料成本占矿山充填作业总成本的70%~80%[5]。这是由于国内一些矿山对充填体的强度需求设计不合理,为维护采场安全,增加水泥单耗,使得充填体强度需求设计趋于保守。另外,水泥等胶凝材料价格较高、矿山采用的采矿方法不恰当也导致了胶凝材料成本占比较大。因此,科学优化设计充填体强度需求、开发应用低廉的胶凝材料和合理采用高效率的采矿方法是降低充填采矿成本的主要途径。

(1)科学优化设计采场充填体强度,合理降低胶结充填的水泥单耗。加拿大、澳大利亚等国外矿业发达国家,非常重视矿山充填体力学的基础理论和方法研究。他们从充填体的应力分析着手,采用模型试验、解析分析或数值计算等手段,建立了以经典Mitchell法为代表的充填体力学分析与强度需求计算方法,形成了矿山充填体力学研究的理论基础。北京矿冶研究总院刘光生[5]提出了前壁揭露-后壁受压胶结充填体强度需求的三维解析模型及计算方法。遵循“应力分析为先、强度优化计算并行”的胶结充填体强度需求优化设计原则,基于充填体的用途及功能,合理优化设计采场胶结充填体强度空间分布,譬如,对于阶段空场嗣后充填采场的胶结充填体应重点关注过封闭门之前的充填体设计强度[12],确定充填料浆内胶凝材料添加量,进而降低充填采矿成本[5]。

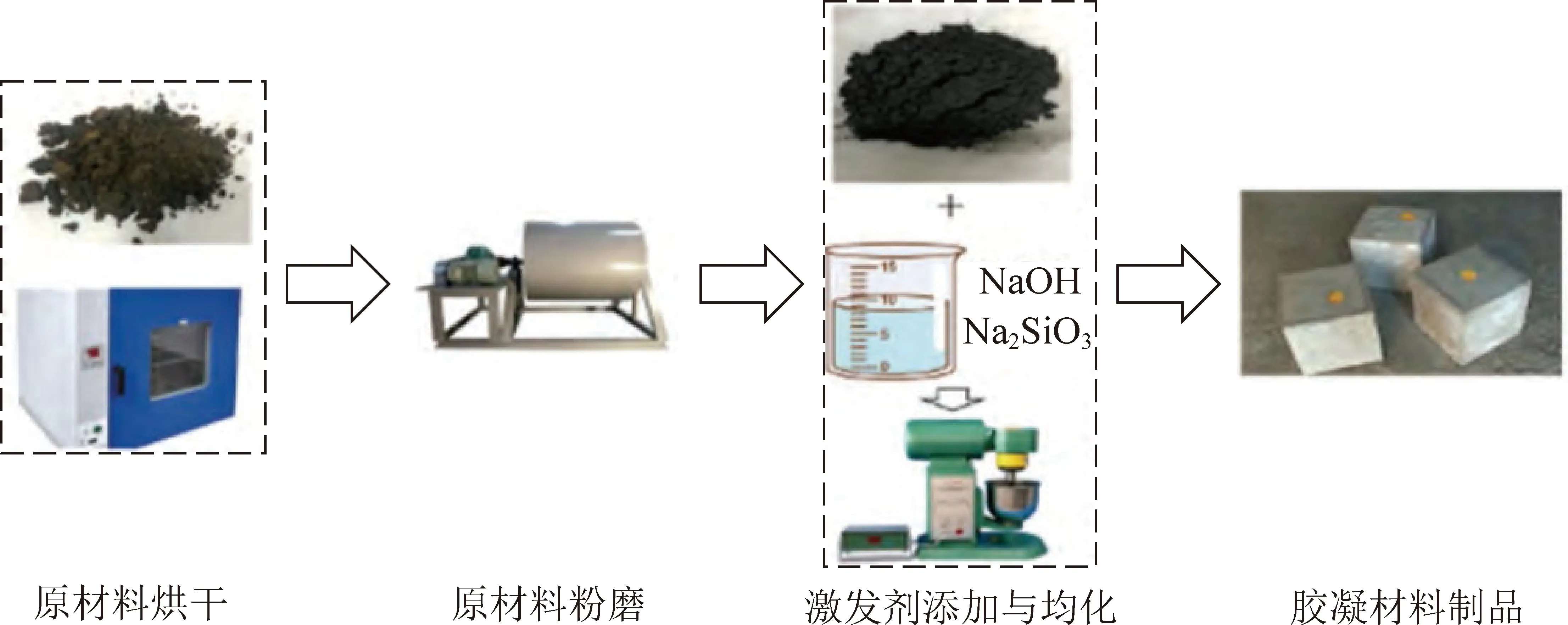

(2)寻找替代水泥的新型充填胶凝材料。开发应用低廉的充填用胶凝材料以部分替代水泥是降低胶结充填成本的有效途径。粉煤灰和有色冶金渣(铜渣、镍渣、铅锌渣等)含有硅酸盐、铝酸盐和铁铝酸盐等矿物成分,如图6所示,在机械激发、化学激发、热活化激发和物相重构等激发作用下,能活化生成C-S-H凝胶,因此具备制作低廉充填用胶凝材料的潜力和可行性[13]。现有研究表明[14],向普通硅酸盐水泥中掺入粉煤灰和有色冶金渣能延缓尾砂充填体的早期强度发展,且提高掺量会进一步影响强度发展,但随养护龄期增加,这种不利影响逐渐减弱,并且适量掺入粉煤灰能提高尾砂充填体的长期强度。另外,也有研究表明[15]采用铜渣作为矿物掺合料取代水泥制备尾砂料浆,可提高充填体抵抗硫酸盐侵蚀的能力,减少高硫尾砂充填体长期强度损失。所以,基于尾砂的化学性质和矿物组成,适量掺入粉煤灰和有色冶金渣是实现开发利用低廉充填用胶凝材料的有效方法,如图7所示,可为胶结充填采矿成本优化提供重要支持。

图6 典型有色冶金渣化学成分质量分数分布Fig.6 Mass fraction distribution of chemical composition of typical nonferrous metallurgical slag

图7 利用有色冶金渣制备胶凝材料的方法Fig.7 Preparation method of cementitious materials for nonferrous metallurgical slag

(3)应用高效率的采矿工艺。针对矿体赋存条件,变革矿山已有采矿工艺,采用高效率的采矿方法也能够降低充填采矿成本。例如,对于破碎矿体,变分层进路采矿为高分段采矿工艺,可以减少采准工程量,提高单采场生产能力,降低充填采矿成本。针对特定的充填采矿法,可通过调整采场结构参数降低胶结充填成本。例如,可减小空场嗣后充填采矿法一步骤胶结充填采场的长度或宽度、增大二步骤非胶结充填采场的长度和宽度,实现降低胶结充填成本。

2 金属矿固废充填工艺研究进展

2.1 矿山充填工艺演变发展

矿山充填工艺技术是金属矿充填采矿技术的核心要素,其一直困扰甚至制约着早期充填采矿法的发展应用及推广,直到1957年,分级尾砂加硅酸盐水泥的胶结充填在加拿大鹰桥公司哈迪镍矿成功应用,胶结充填工艺第1次应用到生产阶段,这促使了充填采矿法在这一时期得到迅速发展。

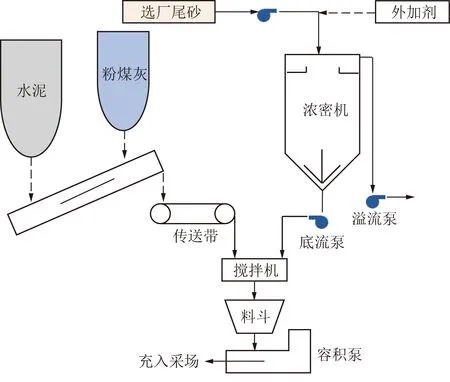

矿山充填工艺由相对落后的干式充填工艺发展到使用水泥作为胶凝材料的胶结充填工艺后,主要经历了4个发展阶段。① 分级尾砂充填工艺:1965年,冶金部从瑞典引进了分级尾砂充填技术并在铜陵有色凤凰山铜矿试验成功,这是我国第1次采用尾砂充填,后续又逐渐发展了卧式砂仓分级尾砂充填工艺[1];② 低成本胶结充填工艺:1977年澳大利亚芒特艾萨矿与新南威尔士大学合作开发出采用炉渣作为辅助胶凝剂的低成本胶结充填工艺;③ 高浓度胶结充填工艺:20世纪80年代开始,我国开始发展高浓度砂浆充填、块石水泥浆胶结充填工艺技术,而在同一时期,加拿大正在发展基于立式砂仓的高浓度尾砂胶结充填,澳大利亚正在发展低成本的废石尾砂胶结充填工艺[16];④ 膏体充填工艺:20世纪80年代末,德国率先在巴德格隆德铅锌矿建成了全球第1个膏体充填矿山;1994年,我国在金川二矿区建成了第1套膏体充填工艺系统,相继又在铜绿山铜矿、会泽铅锌矿建成了全尾砂膏体充填系统[17],如图8所示;2000年以后,尾砂高浓度胶结充填和膏体胶结充填两大工艺模式主导了我国金属矿山的充填,在此基础上也演生出了新的充填工艺技术,譬如北京矿冶研究总院研发的基于立式砂仓的尾砂优选组合膏体充填工艺、立式砂仓+深锥浓密机组合的膏体充填工艺等,已分别成功应用于安庆铜矿和西藏甲玛铜多金属矿。

图8 金属矿山充填工艺Fig.8 Backfill technology applied in metal mine

2.2 充填料浆制备工艺技术

金属矿山充填工艺仍以尾砂充填为主,主要分为尾砂高浓度充填、尾砂膏体充填、废石尾砂膏体充填等工艺。

分级尾砂充填仍是目前应用较广的充填工艺技术之一,以自流输送为主。分级尾砂充填采用旋流分级与立式砂仓水力联合造浆技术,其制备充填料浆质量分数为65%~72%。分级尾砂高浓度造浆一般采用立式砂仓制备系统,传统工艺存在尾砂在仓内板结,放砂浓度波动大,尾砂浆降低等问题,导致采场胶结充填离析严重,充填体质量差。2012年,北京矿冶研究总院郭利杰等[18]提出立式砂仓尾砂风水两级分时绕壁造浆工艺技术(图9),实现了分级尾砂高浓度充填料浆稳定制备。2014年,北京矿冶研究总院[19]发展了基于选矿流程的尾矿优选组合高浓度充填技术(图10),采用矿山选矿分级尾砂和溢流细砂分别浓缩,再按比例优化组合,改造成级配良好、充填质量稳定的高浓度充填。该技术不仅有效改善了充填质量,而且能解决了矿山分级尾砂充填尾砂不足的难题。

图9 立式砂仓风水两级分时绕壁造浆工艺Fig.9 A new slurry preparation technology used in vertical sand tank

图10 基于选矿流程的尾矿优选组合高浓度充填工艺Fig.10 High concentration backfill technology based on mineral process

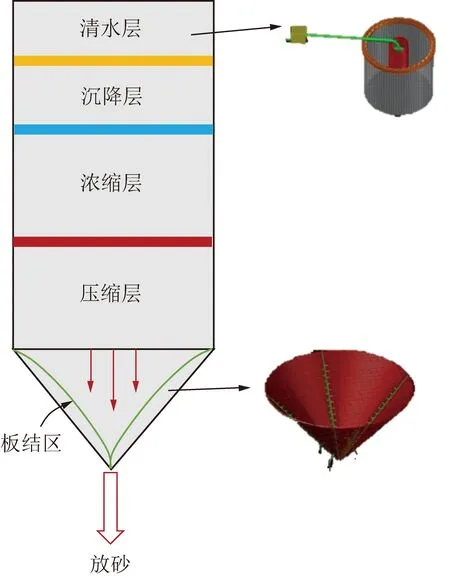

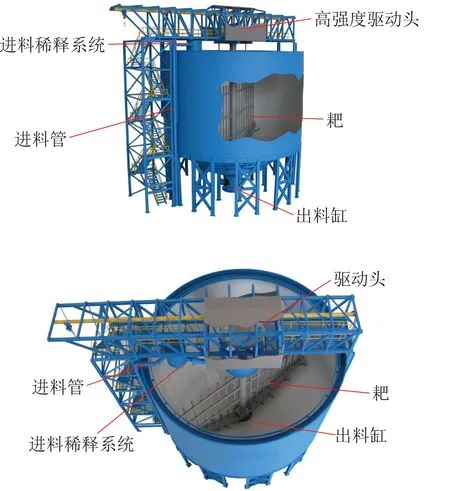

尾砂膏体充填料浆是一种不离析具有良好稳定的塑性和流动性的充填料浆,由于充填骨料来源广泛,材料特性变化大,质量分数等单一指标难以量化定义膏体。目前,国际上主要以屈服应力来定量评价膏体,认为料浆的屈服应力大于(200±25) Pa时,可以视为膏体[16,20]。膏体尾砂料浆一般采用深锥浓密机(图11)、压滤机/过滤机等脱水设备制备工艺。尾矿级配是影响充填质量的决定性因素,随着选矿工艺技术的进步,金属矿选矿尾砂的粒度越来越细,导致尾砂沉降浓度效果差,不易制备成稳定的膏体。加拿大高达咨询公司的Chris Lee提出了不同级配尾砂先旋流分级,再采用不同高效浓缩脱水的组合方式制备膏体(图12),这种方式实现了细尾砂膏体的稳定高效制备。

图11 尾矿膏体深锥浓密机Fig.11 Deep cone thickener for tailings paste

图12 组合式膏体制备工艺Fig.12 Combined-process preparation for cemented paste backfill

2.3 充填料浆输送工艺技术

充填料浆输送是充填工艺的主要环节之一,其实质是以水作为输送介质,将充填骨料和胶凝材料等固体物料输送至井下[1]。充填料浆管道输送具有运输物料成分复杂、骨料粒径和料浆浓度变化大、持续时间短、高落差及管道磨损严重等特点,主要分为自流输送、泵压输送和混合输送3种方式[21]。自流输送是利用自身的重力势能克服管道摩擦阻力,具有经济环保的优点,通常采用充填倍线参数判断是否符合自流输送,根据GB 50771—2012《有色金属采矿设计规范》,分级界限为3 mm骨料充填倍线不宜大于5,尾砂胶结充填倍线不宜大于8,北京矿冶研究总院李宗楠等[22]提出通过优化局部管线的可输送性实现大倍线自流输送工艺。泵送充填工艺借鉴于混凝土泵送的经验,具有浓度高、稳定性好等优点,但对充填料浆的质量要求较高,泵送中不得产生离析现象。管道沿程阻力计算是设计和优化充填料浆输送参数和管道布置的关键工作。水砂充填或分级尾砂充填的管道沿程阻力计算模型多是在固-液两相流理论基础上发展的,主要经验公式有杜兰德公式、金川公式、苏联煤炭科学研究院公式等,且需要计算充填料浆的临界流速,相应的经验公式有B.C.克诺罗兹公式、刘德忠公式和尤芬公式等。膏体的管道沿程阻力较复杂,相关学者从流变学理论开展了实验研究及理论分析,主要体现在考虑管道避免滑移效应和触变性等方面[23],目前膏体充填的管道沿程阻力主要采用白金汉公式计算或开展环管试验测试[24]。借鉴混凝土行业,减水剂、泵送剂等添加剂也逐渐被添加到充填料浆中用以降低管道沿程阻力[25]。膏体充填料浆黏度高、阻力大,通常采用泵送方式,国内外的膏体工业泵主要是往复式柱塞泵,可分为活塞泵和隔膜泵2种,其中活塞泵又分为S摆阀泵和锥阀泵2个系列。在矿山充填领域,德国、荷兰等国输送泵的制造技术已趋于成熟,形成一系列成熟的产品,譬如PM公司的KOS、HSP系列泵、Schwing公司的KSP系列泵以及Geho公司的DHT系列泵,国内厂商目前也制造出类似的产品,如飞翼公司的HGBS系列泵。

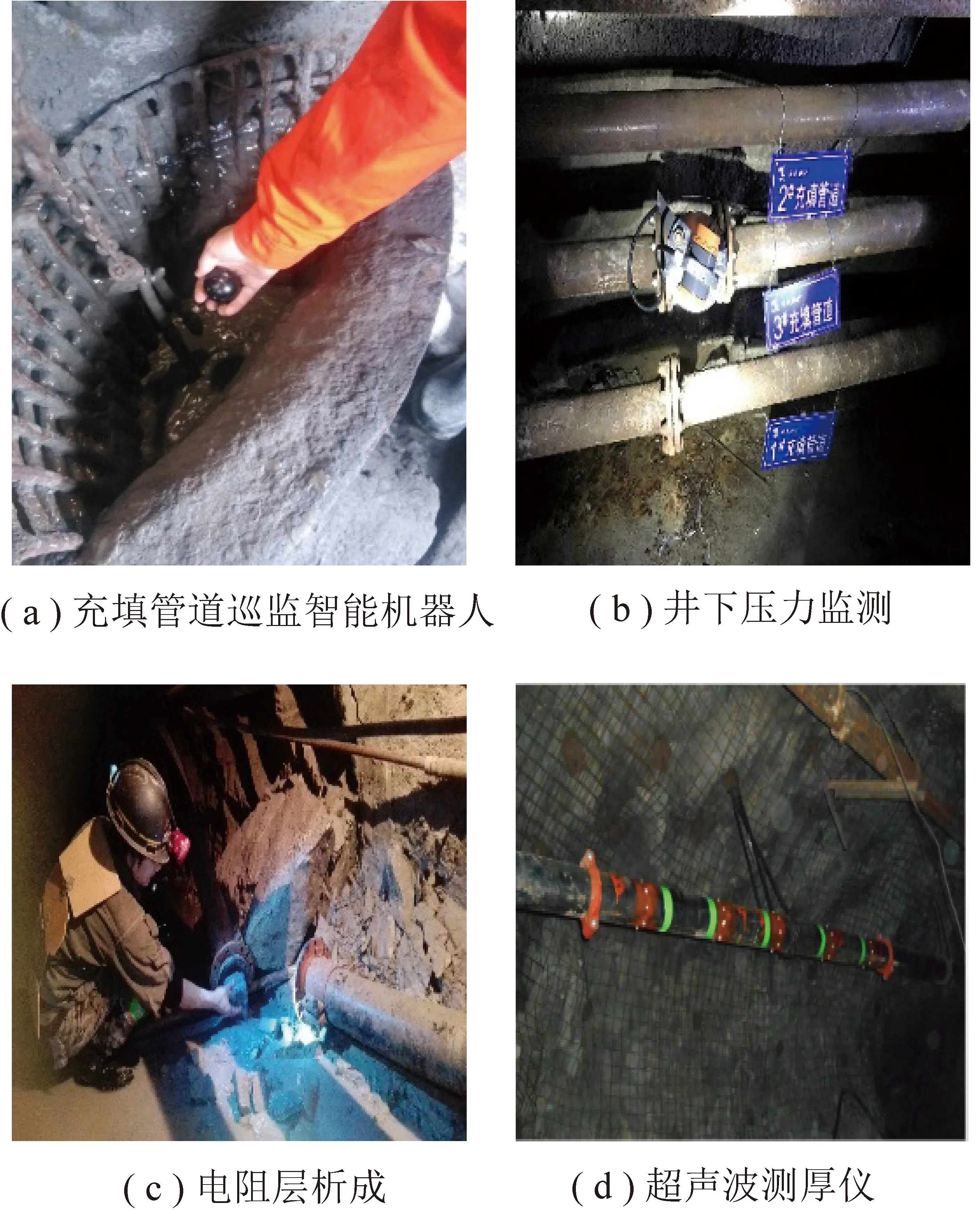

充填料浆输送处于长距离、高落差的工况条件,堵管、钻孔堵塞、爆管和管道磨损等故障问题的发生严重影响充填的运行。为解决上述问题,目前主要从充填管道材质、充填管道设计优化和监测预警等方面进行优化。金属矿山充填中按照管道的位置,钻孔套管多采用双金属复合管或厚壁低合金钢管,井下水平充填管道一般采用16Mn钢管、陶瓷内衬复合管和高分子内衬复合管等,辅助充填管道采用塑料管或钢编复合管。充填管道设计优化包括优化充填管道参数,提高充填钻孔施工质量,优化充填管网以使不同区段的充填倍线均处于合理的范围内,增加如减压池、阻尼节流孔、缓冲盒等减压辅助设施。建立监测与预警系统对充填料浆输送进行实时监测是预防和及时处理充填故障的有效手段,如北京矿冶研究总院郭利杰教授研发的充填管道巡监智能机器人(图13(a))。借鉴油、气行业的SCADA系统,目前国内外部分矿山也率先建立管道监测与预警系统以预防充填故障的发生,管道监测与预警系统[26]是指在充填管道已发生故障的关键位置安装压力计、流量计、温度计等进行实时监测(图13(b)),具备数据储存和分析功能,对充填输送异常情况及时报警。国外矿山管道监测系统也采用电阻层析成像(ERT)技术和超声波测厚仪对井下充填管网进行检测(图13(c),(d))。

图13 充填管道监测与预警技术Fig.13 Pipeline monitoring and warning technology

深井开采是金属矿山21世纪的重要发展趋势之一,深井充填料浆管道输送具有高垂深、低倍线、长距离的特点,对输送工艺提出更高的要求。充填管道输送工艺的发展不仅要适应矿山开采工艺的变化,而且要在膏体的管输阻力计算、剩余压头处理、管道监测与预警系统等方面开展深入的研究。

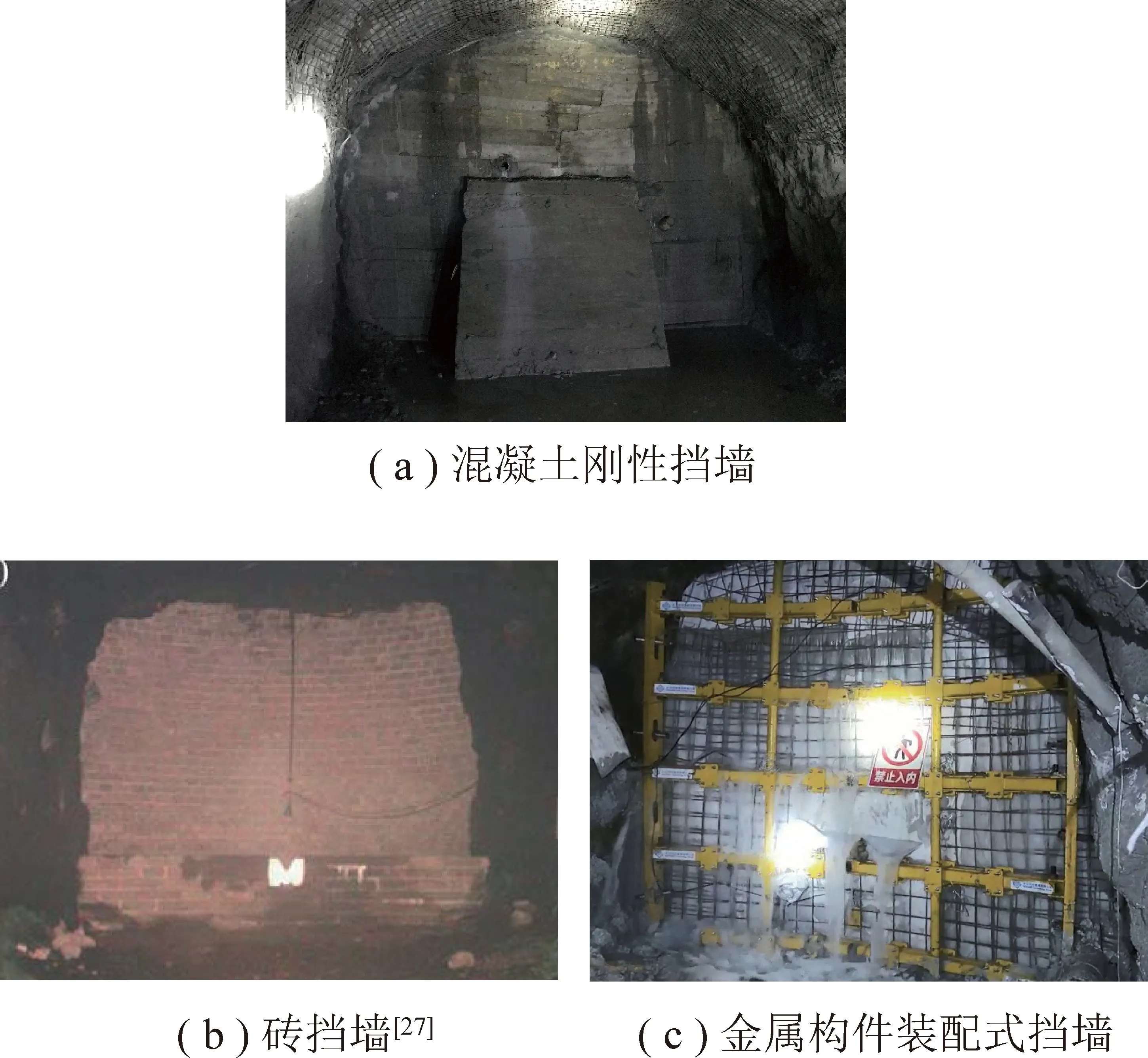

2.4 充填采场封闭技术及装置

充填挡墙作为充填采场封闭的重要安全支撑构筑物开始出现,最初以简易的木结构支撑形式为主[27],伴随着采矿工艺和规模的发展和完善,地下金属矿山充填挡墙的结构和形式先后经历了木结构、钢筋混凝土结构、砖结构、钢结构等多种形式[28-29]。目前,国内外地下金属矿山充填挡墙主要可以分为钢筋混凝土挡墙、混凝土砌块挡墙和钢木结构作为支撑的柔性挡墙。挡墙的结构和形式与充填采矿工艺密切相关,钢筋混凝土挡墙承载能力大,普适性强,在各类充填工艺条件下均有使用,但其工程造价相对高昂[30],如图14(a)所示;混凝土砌块(如混凝土预制砖,图14(b))和柔性封闭挡墙适宜承载需求较低的进路式充填采矿工艺[31];除传统的混凝土挡墙、砖挡墙和柔性挡墙以外,近年来,随着人们对充填采场力学特征的认识逐步深化,出现了一些绿色、低成本的充填采场封闭技术,如采用可拆卸、可循环使用的金属构件装配式挡墙,该类挡墙的主要受力构件为弧形钢梁,采用装配式部件,可拆卸循环使用,大幅降低了充填采场封闭成本,在我国安庆铜矿、新疆伊犁阿希金矿等矿山应用[32-33],如图14(c)所示。

图14 充填挡墙类型Fig.14 Types of barricades

充填采场封闭结构形式的选择需要考虑充填质量、充填力学、制作工艺与成本等多种因素,其中,尤以挡墙受力特征、采场脱水为重点。HUGHES等的研究表明[34-35],充填挡墙上的荷载特征与浆体的形态有很大的关系,采用极限平衡理论计算的墙体压力与极限滑裂面的选择存在很大的关系,如墙上荷载在良好的排水条件或较好的工艺水平下实现快速固结硬化,则墙上的实测应力较理论值小很多,随着人们对充填体的认识加深,考虑采场拱效应下的力学模型得以提出,考虑拱效应后,挡墙上的作用力将不再是高度的线性关系。YANG等[36]认为传统的拱效应作用在充填初期的力学作用并不明显,只有在充填料浆固化成型的后期才有明显显现,因此提出了一种剪切屈服诱导拱效应的力学模型来描述挡墙上的短期荷载。从传统的简化模型到根据工况特点而提出的精细化力学思路,研究成果丰富了人们对充填挡墙的认识,如LU等[30]介绍了一种新型的轻质挡墙,在承载能力和工程造浆方面具有很大的优势;BERNDT等[31]介绍了一种透水砖墙的挡墙,在实现采场脱水和保障充填采场承载能力方面具有重要作用。

随着地下矿山充填采矿规模的不断扩大,对安全高效、绿色、低成本采场封闭技术提出了新的更高要求,主要体现在充填挡墙的结构设计与充填工艺的精准匹配,高效率、低成本的构筑新方法以及挡墙荷载的精准测量与安全监测等方面,未来,更安全、低成本、可监测势必成为地下矿山充填采场封闭技术的主要发展方向。

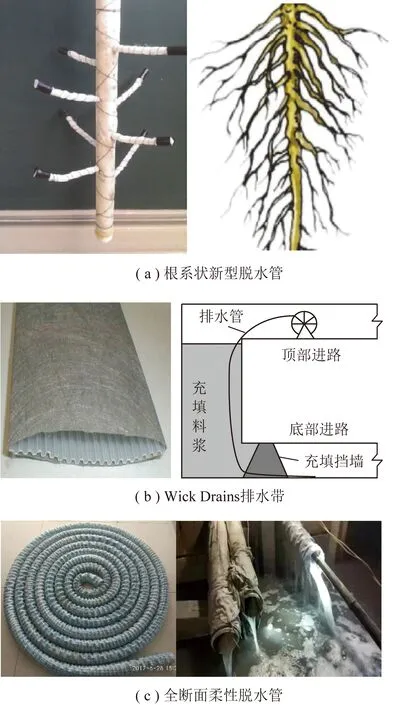

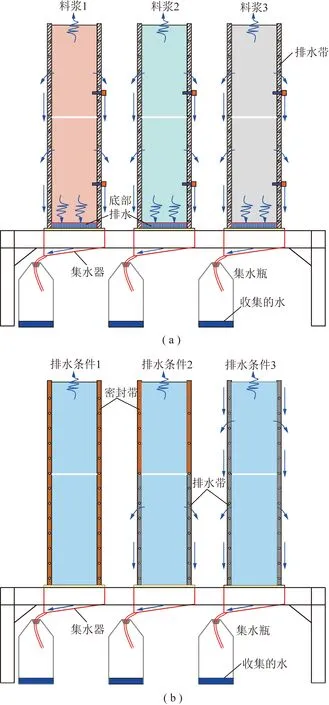

2.5 充填采场脱水工艺技术

采场充填的理想状态是无脱水,但因充填料浆采用水作为输送介质,除胶凝材料水化反应及充填体孔隙内存留部分水外,一些水仍要从采场滤出。当充填料浆高度未超过挡墙时,充填料浆泌出水主要通过透水挡墙渗透或溢流脱出。当充填料浆高度超过挡墙时,需通过架设在采场内的脱水设施将充填料浆泌出水脱出,以保证充填体的质量和接顶率。随着矿山充填的不断实践与探索,充填脱水工艺技术也不断更新。借助重力使水自由脱出的脱水工艺有泄水井、滤水井、脱水笼等脱水构筑物以及波纹管、塑料盲沟等脱水材料,重力脱水工艺一般都需要在增加过滤层以防止充填材料的流失,过滤材料有土工布、麻布、尼龙滤布等[21-22,37],如图15所示。特殊脱水工艺有电渗脱水、机械脱水和负压强制脱水等方式[38-40]。

图15 重力脱水设施Fig.15 Dewatering facilities driven by gravity

采场的脱水工艺与采矿方法相关,对于阶段或分段空场嗣后充填采场通常是在出矿进路内或分段进路内设置滤水墙,并在空场内悬挂波纹管等脱水,如安庆铜矿[41]、草楼铁矿等。上向水平分层充填采场一般采用构筑滤水井或设置金属脱水笼等脱水,随着分层回采逐层进行架设,如三山岛金矿、红透山铜矿、尹格庄金矿等。下向进路充填采场通常联合使用导流管和脱水管等脱水,导流管导出进路顶部多余的水分,充填料浆内的水通过脱水管滤出到挡墙外,如喀拉通克铜镍矿、金川二矿区等。

近些年,国内外相关学者提出一些新的脱水工艺,如北京科技大学张爱卿等[42]提出基于仿生学的根系状新型脱水管,加拿大蒙特利尔工学院LI[43]提出的Wick Drains排水带,北京矿冶研究总院陈鑫政等[44]提出的全断面柔性脱水管,如图16所示。

图16 新型采场脱水工艺Fig.16 New dewatering facilities applied in mine stopes

3 矿山充填体力学研究进展

3.1 尾砂充填体的非均质特性研究

尾砂充填料浆充入采场后,悬浮物料可能发生沉降分离,导致了料浆离析,将使得充填体表现出非均质性。探明充填体非均质性特征,将能更好地指导充填设计。

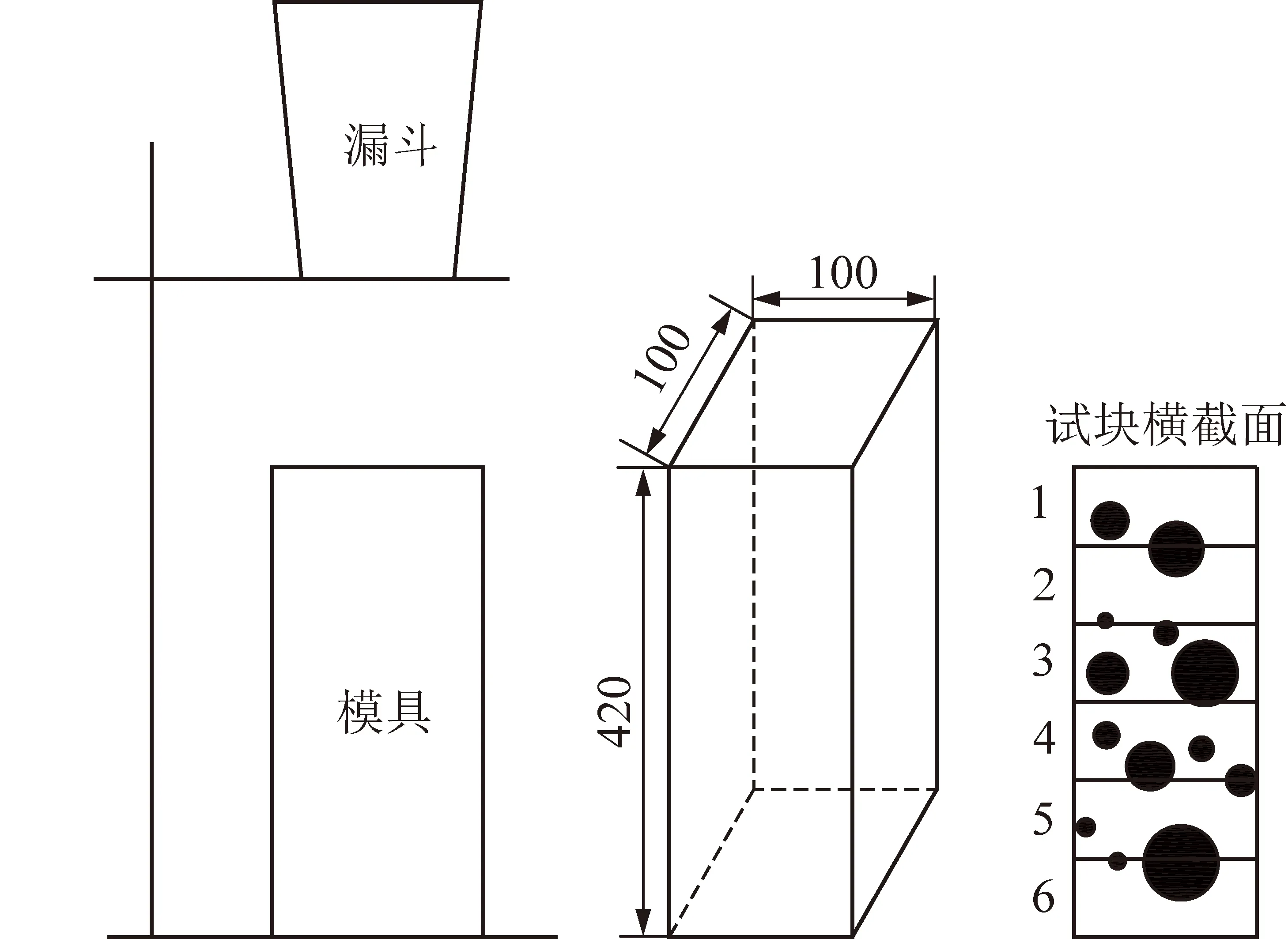

目前常见的充填体非均质性研究方式为利用充填料浆溜槽试验模拟料浆流动离析过程,测试分析充填体非均质性。卢宏建等[45]利用该方法测试并论证了溜槽试验中充填物料分布的非均质性,并通过充填体取样测试,探明了沿料浆流动方向充填体强度离散分布规律。史采星等[46]利用溜槽试验,如图17所示,研究发现沿料浆流动方向,近端粗骨料颗粒聚集,远端则以细骨料分布为主。吴爱祥等[47]测试研究了不同级配全尾砂制备的废石膏体充填料浆中粗骨料离散分布情况,如图18所示,并以粗骨料在充填体不同区域中的占比含量标准差定义了废石尾砂膏体料浆的离析度,探究了颗粒粒级组成对膏体充填体离析度的影响。

图17 典型充填料浆溜槽实验装置[45-46]Fig.17 Diagram of the chute experiment on backfill slurry[45-46]

图18 含粗骨料的膏体充填体非均质性试验测试装置[47]Fig.18 Non-homogeneous test model test on cemented paste backfill containing coarse aggregate[47]

除骨料颗粒的不均匀分布外,影响充填的另一关键因素为胶结充填体中水泥含量的非均质性。许文远等[48]研究得出沿料浆流动方向,水泥含量呈先减小后增大的方式分布。彭啸鹏等[49]利用基于EDTA-二钠滴定的胶结充填体水泥含量测试法分析了沿料浆沉降方向充填体中水泥含量的非均质性,并证实了充填体不同区域水泥含量的差异可达数倍以上。

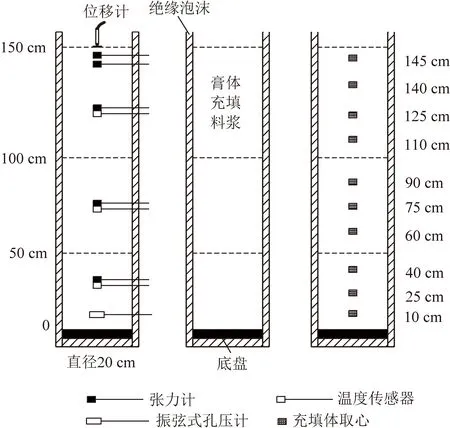

充填骨料与水泥含量分布的非均质性将直接导致采场充填体各项性质的非均质性。THOMPSON等[50]通过采场原位取样测试,分析论证了原位充填体养护形成过程中,内部的渗透性、孔隙水压力以及保水性等均存在非均质性。DALIRI等[51]与GHIRIAN等[52]则通过采场相似模型试验的方式(图19)研究分析了不同区域及不同充填高度尾砂胶结充填体的孔隙率、保水率与渗透性等的非均质特性,并指出沿充填料浆沉降方向,底部区域通常保水率高,顶部低,而渗透性则顶部高于底部。

图19 充填料浆竖向沉降离析过程模拟试验装置[52]Fig.19 Pysical model test of settlement and segregation on backfill slurry[52]

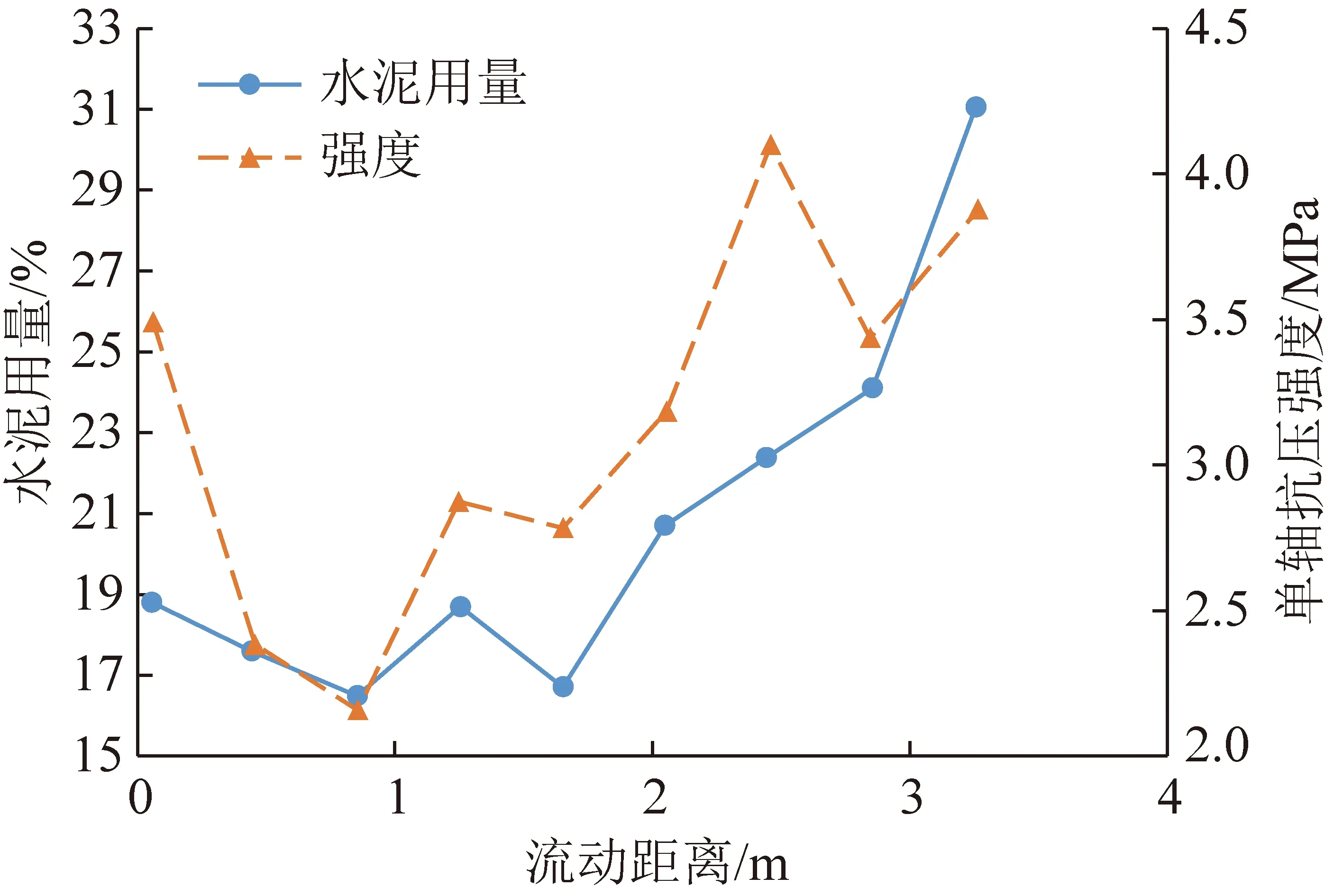

上述充填物料及充填体性质的非均质性将直接导致充填体强度非均质性。目前基于国内外各矿山的原位充填体取心测试研究,已经证实了沿采场流动方向,充填体强度往往呈先减小后增大再减小的倒“S”型分布[53],如图20所示。魏晓明等[54]从水泥分布的非均质性以及充填料浆的自重角度,对强度非均质性进行了分析。李文臣等[55]从充填体孔隙结构的非均质特征方面,对胶结充填体强度非均质性进行了解释,认为孔隙率与孔隙孔径的分布情况均将影响充填体强度。彭啸鹏等[56]通过测试充填体水泥用量与孔隙率非均质性,如图21所示,解释了强度影响因素变化导致充填体强度非均质性的机理。

图20 原位采场充填体强度呈倒“S”型分布Fig.20 Invert “S” type distribution of unconfied compressive strength of the field samples

图21 溜槽实验充填体强度与水泥用量关系对比Fig.21 Comparions of backfill strength with cement content of the sample obtained from the chute experiment

充填体非均质性特征是充填料浆流动沉积与物料离析分离的结果[57],为更为准确地预测并评估该非均质特征,后续仍有必要深入研究尾砂充填料浆颗粒沉降特性。

3.2 尾砂充填料浆固结力学特性

近年来,矿山逐渐采用全尾砂充填。全尾砂细颗粒含量高、渗透性差,在采场中难以快速脱水固结。对于阶段空场嗣后充填采矿法的大尺寸采场,料浆内孔隙水渗流路径长,长期难以消散的孔隙水压力导致充填挡墙承受料浆施加的巨大侧向推力,使得全尾砂料浆充填的问题更加凸显。充填挡墙垮塌事故经常见诸报道,这固然与采场充填方案制定不合理、充填挡墙设计不安全有关,但本质原因是对尾砂充填料浆固结过程中的力学行为认识不足。

目前,针对尾砂料浆固结过程中的力学行为,国内外学者采用解析计算、数值模拟、物理模型试验和现场原位监测等手段开展了一系列研究。

为准确计算评估尾砂充填料浆自重固结阶段不同时刻的孔隙水压力和总应力,国内外学者基于土力学领域的GIBSON[58]一维自重固结解析计算模型,提出可用于描述充填料浆固结过程的理论模型,模拟计算采场充填料浆固结阶段孔隙水压力和总应力随时间的演化过程[59-60],进而为制定采场充填方案、设计充填挡墙承载能力提供参考。

借助数值模拟软件,例如FLAC3D、SIGMA/W、Plaxis2D、ABAQUS和COMSOL,许多学者模拟了采场的实际充填过程和料浆自重固结过程,探究了充填料浆的物理力学性质(弹性模量、泊松比、内摩擦角等)、水力学性质(渗透系数、饱和度)、采场渗流边界条件和力学边界条件、充填速率、采场几何尺寸[61-62]和胶凝材料含量[29,63]等因素料浆自重固结阶段孔隙水压力和总应力演化规律的影响。

WICKLAND等[64]开展物理模型试验研究了废石尾砂混合充填料浆自重固结阶段的孔隙水压力和下沉量,BELEM[65]、ABDULHUSSAIN和GHIRIAN等[66]也先后进行了膏体充填料浆的自重固结物理模型试验,如图22所示,分析了料浆的孔隙水压力、基质吸力、下沉量、排出水量、温度、孔隙率、饱和度等随时间的变化,并探究了胶凝材料含量和类型对固结过程的影响。

图22 Belem开展尾砂充填料浆固结试验所用的物理模型Fig.22 Diagram of Belem’s physical model used to study consolidation behavior of bakcfill slurry

此外,BELEM、THOMPSON[49]、GRABINSKY以及DOHERTY等还开展了现场原位监测试验,研究采场充填料浆自重固结阶段孔隙水压力和总应力演化过程,为解析计算和数值模拟结果的可靠性验证提供了重要数据支撑。

尾砂料浆经过固结过程从液态过渡到具有承载能力的固态,研究固结行为能够为设计充填挡墙承载能力提供指导。

3.3 传统的采场充填体强度解析方法

阶段空场嗣后充填法代表了大规模高效率绿色清洁采矿的发展方向。但该采矿方法中一步骤采场胶结充填体的胶结充填成本占充填总成本70%以上,如何在开采过程中确保胶结充填体侧向揭露稳定性的同时优化控制其胶结充填成本,是制约安全经济高效充填采矿的瓶颈问题。在加拿大、澳大利亚等国外矿业发达国家,从采场充填体应力分析着手,建立了以Mitchell法为代表的阶段空场嗣后充填体的力学分析与强度设计理论和方法,并在国外矿山广泛采用,极大促进了国外充填体力学及充填采矿技术发展。

20世纪80年代,国外充填采矿研究人员主要借鉴土力学的上覆层自重应力(σc≥γH)或侧向暴露的边坡模型(σc≥γH/2)进行采场充填体应力和强度需求度设计(其中,σc为侧向揭露胶结充填体自立所需的单轴抗压强度,γ为充填体容重,H为充填体侧向揭露面高度)[67]。但上述2种方法均未考虑采场充填体受围岩夹制作用及其三维应力状态等因素,导致充填体设计强度过于保守,充填成本过高。在此基础上,MITCHELL等[68]通过开展一系列单侧揭露充填体的室内物理模型试验,研究提出了用于侧向揭露充填体强度需求计算的三维楔形滑动解析模型及方法,该方法考虑了采场充填体的三维破坏模式和力学行为,合理降低了充填体强度设计指标,在加拿大等众多充填法矿山成功应用,具有重要的历史意义。

图23为MITCHELL等根据室内物理模型试验中不同尺寸和强度的单侧暴露充填体滑动破坏情况,构建的三维极限平衡解析模型,该模型中假设采场充填体沿贯穿至充填体后壁的潜在平面发生滑动破坏,且假设采场充填体两侧壁与采场围岩接触面上仅考虑黏聚力而忽略侧壁接触面的内摩擦角,充填体后壁与采场围岩接触面上的黏聚力和内摩擦角均假设为0,由此得出了侧向揭露胶结充填体强度需求与其安全系数的解析公式(式(1))。

图23 侧向揭露胶结充填体强度需求模型示意(加拿大Mitchell法)Fig.23 Illustrations of required strength model of cemented backfill with lateral exposure (Mitchell’s method)

(1)

式中,FS为侧向揭露充填体安全系数;L为充填体暴露面长度,m;B为充填体的宽度,m;H*为充填体的潜在滑动楔形体的等效高度,m,H*=H-(Btanα)/2;γ为胶结充填体的容重,kN/m3;M为充填体黏聚力c与充填体单轴抗压强度σc的比值(M=c/σc);φ为充填体的内摩擦角,(°);α为潜在滑动面与水平面的夹角,(°),α=45°+φ/2;rs为侧壁围岩与充填体接触面的黏聚力cs与充填体黏聚力c的比值(rs=cs/c),MITCHELL法假设rs=1。

MITCHELL等根据物理模型中充填体状态分析,进一步假设充填体内摩擦角φ=0,M=0.5(即σc=2c),rs=1(即cs=c),且假设H≫B使得H*≈H。此时,在安全系数FS=1的极限平衡状态下,得到了简化的经典MITCHELL法,如式(2)所示。

(2)

该简化的经典MITCHELL法在国内外充填采矿领域的工业界和学术界得到了广泛应用,为侧向揭露充填体的强度需求计算奠定了基础。但是,MITCHELL法存在较多假设条件,虽然该方法与物理模型试验结果吻合度较好,一些假设条件却无法与实际情况匹配,如MITCHELL法认为充填体内摩擦角为0等。虽然MITCHELL法存在一定限制条件,但该模型为后期侧向揭露充填体强度计算方法发展奠定了坚实基础[69]。

3.4 改进的采场充填体强度需求计算与设计方法

在阶段空场嗣后充填采矿法中,采场充填体的应力分布是侧向揭露条件下充填体强度需求计算及其稳定性分析的力学基础,国际国内学者对采场中充填体的应力成拱作用进行了系列探索研究[70-74]。正是由于充填体应力和强度需求解析方法的便捷性,研究人员不断改进发展了采场充填体应力及强度需求的解析模型,使其快速应用于指导矿山充填强度设计。

在MITCHELL原始模型基础上,ZOU和NADARAJAH[75]考虑了采场充填体顶部荷载、DIRIGE等[76]考虑了采场充填体倾斜角度影响,分别改进了充填体强度需求解析计算方法,但其仍沿用了MITCHELL原始模型的全部假设条件。加拿大LI等[77]系统结合了采场充填体应力分布特征和各向力学边界的研究基础,逐步克服MITCHELL原始模型中的假设条件限定,考虑实际采场充填体的分层现象、充填体与采场侧壁围岩摩擦作用等,对充填体强度需求的计算理论与方法进行了拓展。

然而,之前的充填体强度修正解析模型,主要针对单个孤立采场的侧向揭露胶结充填体,未考虑阶段空场嗣后充填法的实际采充过程中相邻采场充填体及其与采场围岩的力学接触影响(图24(a)),充填体强度需求设计理论方法仍不成熟完善。对此,刘光生等[78]基于两步骤阶段空场嗣后充填法的实际采充时序,重点考虑二步骤采场非胶结充填体对相邻一步骤采场胶结充填体的侧压力作用,提出了前壁揭露-后壁受压胶结充填体强度需求的三维解析模型及计算方法,并通过极限平衡状态下充填体强度需求的数值模拟解和解析结果对比验证,确定了充填体潜在滑动面角度α=45°+φ/2、充填体与侧壁围岩摩擦力夹角β=45°-φ/2时,一步骤采场胶结充填体强度需求的数值模拟和解析计算结果吻合度最好[79]。该充填体强度需求计算方法已成功应用于三山岛金矿、草楼铁矿和喀拉通克铜镍矿等矿山的充填体强度设计。

图24 两步骤阶段空场嗣后充填法中充填体与围岩空间关系及其强度解析模型示意Fig.24 Spatial relationships between the backfill and rockmass and illustrations of required strength model of the backfill of two-stage open stoping with subsequent backfill mining method

在此基础上,如何根据不同矿山不同时期的采场充填质量控制效果,将强度需求理论值合理转化为匹配矿山充填技术水平的实际强度需求及配比参数,是完善地下金属矿充填强度设计的关键环节。对此,结合充填配比试样强度和原位取芯试样强度的统计分析,提出了一种浮动安全系数FS的统计计算方法,如式(3)所示。

(3)

将不同采场充填体强度需求的理论解析解,与不同矿山不同时期的浮动安全系数相结合,可得出矿山当期的充填体实际强度需求,从而确定矿山充填系统的配比参数值。

将原位采场充填体取芯和芯样强度测试纳入矿山的日常生产工作任务后,可不断补充矿山充填质量控制效果的样本数据库,反馈得出矿山不同时期浮动安全系数,实现矿山采场充填体强度需求的浮动优化。当矿山充填系统稳定性和充填质量控制效果得到明显改善时,会引起采场充填体芯样强度平均值的提高和离散度的降低,通过取芯测试和数理统计计算的浮动安全系数相应降低,矿山充填体实际强度需求便随之减小,反之,如果充填系统稳定性降低,最终将反馈至后续实际强度需求设计指标的提高。

3.5 采场充填体原位监测方法

充填料浆一旦进入采空区后,便开始了“黑箱”养护阶段,井下采场充填料浆在固结养护过程中,胶结充填体主要受温度场(T)、渗流场(H)、应力场(M)和化学场(C)共同作用(图25),影响充填料浆的流动性以及充填体的稳定性和耐久性[80],进而导致采场充填体原位强度分布离散,与设计强度相差较大,给充填矿山安全生产带来巨大隐患。因此亟需对原位充填体(浆)中的热-水-力-化多场性能参数(应力、孔隙水压力、基质吸力、电导率、湿度、温度等)实时采集,进而指导矿山精准设计充填体强度,科学评价原位充填体的质量,为实现金属矿山原位充填体透明化工业应用奠定基础[81]。

在胶结充填体多场性能耦合分析方面, GHIRIAN[52]利用试验揭示了胶结充填体的热-水-力-化耦合作用规律。FALL和NASIR[82]通过对热力学、化学、力学过程综合分析得出了相关耦合模型,并应用现场试验数据对模型进行了可靠性验证。LIBOS等[83]发现温度是充填体固化中的重要因素,温度升高有助于排出充填体中的过量孔隙水并加速胶凝材料水化反应,提升充填体强度。

在模拟采场环境的胶结充填体力学性能研究方面,FANG和FALL等[84-86]揭示了原位充填体力学性能与同配比的实验室标准养护充填体试样力学性能差异问题。YILMAZ等[87-88]设计研发了胶结充填体加压养护系统,在相同配比情况下,加压养护的充填体试样强度为标准养护充填体试样强度的1.2~2.8倍。ZHAO等[89]进一步阐释了胶结充填体受采场内应力场作用,内部孔隙率降低,排出多余的孔隙水,促进了充填体内胶凝材料的水化过程,如图26所示。

针对采场充填体的原位力学性能监测方面,GRABINSKY等[50]在Cayeli矿的2个采场布置了原位监测装置,如图27所示,揭示了胶结充填体在不同灰砂比条件下充填速率与内部应力之间的变化规律。魏晓明等[90]通过采用自主设计的应力监测系统,分别对李楼铁矿、甲玛矿和金厂河多金属矿采场胶结充填体在全时序(充填阶段、养护阶段、承载阶段)过程中进行实时应力监测,从而获得充填体内部三向应力的时空演化规律。

4 结语与展望

(1)充填采矿法是实现金属矿绿色开采发展的重要载体,先进的充填采矿理论与技术创新是促进矿产资源高效回采与最小环境影响的关键核心,也是降低矿山采充成本的必由之路。

(2)大规模高效率智能化连续充填采矿是未来金属矿地下开采技术的重要发展方向,大直径深孔阶段空场嗣后充填采矿技术是实现厚大矿体大规模高效开采的手段,下行式高分段连续充填采矿工艺是实现破碎矿体高效安全回采的变革工艺,也是替代分层/进路充填采矿的创新技术。

(3)矿山充填工艺是金属矿充填采矿技术的核心要素,充填系统充填料浆质量浓度的稳定性比充填浓度本身的高低更重要,稳定可靠简单的工艺流程比复杂的自动化控制更有效,应加大矿山充填工艺创新。

(4)高效低成本充填创新产品是助推金属矿山充填转型发展的动力引擎。国家应大力发展绿色低碳充填新技术、新材料与新装备,譬如研发250 m3/h以上的超大能力尾矿膏体充填系统,推广应用矿渣胶凝材料替代普通硅酸盐水泥,使用金属构件装配式充填挡墙替代传统的混凝土挡墙等。

(5)金属矿山胶结充填体物理力学基础参数测试方法及标准不统一,实验室强度与井下采场充填体原位强度关联模型尚未建立。应重点发展科学统一的充填体力学测试方法(譬如BGRIB充填体抗拉强度试验方法[91])、构建与采场原位充填体相匹配的强度模型,同时深入研究不同约束条件的充填体力学与岩体相互作用模式及相关力学模型,为矿山充填设计提供科学参考依据。

(6)目前,我国金属矿山充填采矿技术方面的国家标准覆盖范围不全,仍存在许多方面缺少标准或指标未细化、量化等问题。建议国家相关部门加快健全完善金属矿山充填采矿技术标准体系,以实现用先进的标准引领矿山充填行业技术发展。