覆岩隔离注浆充填绿色开采技术

2022-02-12轩大洋许家林王秉龙

轩大洋,许家林,王秉龙

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

我国煤炭资源的开采强度大,地表塌陷等采动损伤影响面积广,尤其是在东部地区,人口与建(构)筑物密集、农田广布,面临的沉陷控制问题突出。同时,煤炭开采与利用过程中产生了煤矸石、粉煤灰、煤泥等固体废物,已成为我国大宗固废的重要组成部分,是固废减排的重点对象。绿色开采是实现采动减损与固废资源化利用的重要手段[1],对矿区可持续发展意义重大。

部分开采与充填开采是减损开采的重要手段。前者是通过留设煤柱支撑覆岩、控制地表沉陷的方法,如条带开采与房柱式开采,但该方法将导致部分煤炭资源损失,后者是通过在采动空间(隙)充填物料支撑覆岩达到减损的目的。根据煤炭长壁垮落法开采后采动空间(隙)的产生与演化过程,充填的位置可以是采空区、垮落带或弯曲带[2-3]。利用地面钻孔对裂隙带以上覆岩进行注浆充填的方法,具有充填与采煤空间相分离、充填对采煤干扰小的优势,是充填技术的重要发展方向。

离层注浆是一种典型的覆岩注浆充填方法,该技术于20世纪80年代开始在我国试验,是覆岩注浆充填减沉的有益尝试,取得了一定的减沉效果,但尚不能应用于建筑物下开采保护。覆岩隔离注浆充填技术,是在深入揭示岩层采动裂隙演化的基础上研发,创新了关键层下压实注浆减沉新理论与新工艺,大幅提高了注采比与地表沉陷控制效果[2,4-7]。笔者回顾了离层注浆起源、实例,分析了其减沉效果。论述了覆岩隔离注浆充填技术原理、煤基固废注浆材料及工艺,介绍了该项技术的典型应用领域及工程效果。

1 离层注浆技术回顾

1.1 离层注浆技术起源

离层注浆充填技术研究始于对覆岩离层现象的认识。国内外学者对煤矿覆岩离层现象很早已达成共识,且围绕这一主题开展了广泛的研究。前苏联学者鲍里索夫[8]于1980年出版的著作中,将离层作为覆岩层状岩层共同变形和破坏的最典型特点和重要规律;西德学者KRATZSCH[9]于1983年出版的《Mining Subsidence Engineering》一书中描述了离层现象并给出了相关实测结果。在我国,刘天泉院士等[10]早在1982年出版的著作中证实了层间离层的存在,张延涛等[11-12]均对离层现象进行了描述。之后,国内外众多学者均围绕这一主题开展了广泛研究。

对煤系层状覆岩而言,长壁开采地表沉陷本质上是采动空隙由开采空间逐渐向上传播到地表所形成的。因此,阻止采动空隙的传播即可控制开采沉陷,覆岩离层注浆正是利用了这种原理,通过地面钻孔对采动覆岩中的离层区实施注浆充填,从而减小地表沉陷[13-14]。离层注浆思想最初可能由前苏联学者提出[15]。据PALARSKI[16]报道,波兰曾于20世纪80年代开展了离层注浆试验,使地表变形减小了20%~30%。范学理等[17]于1985年在我国开始离层注浆方法及设备研究,后在抚顺老虎台煤矿开展了国内第1例现场试验,并取得了较好的效果。这一技术随即受到了我国采矿工业和学术界的极大重视,先后在近10个矿井的20余个工作面进行了试验(表1)。

1.2 离层注浆技术效果

根据表 1中相关文献给出的数据,采用离层注浆技术的工作面,地表下沉一般大于700 mm,个别达到2 000 mm(图1(a)),地表减沉率平均为40%~50%(图1(b)),与建筑物下采煤的沉陷控制要求尚有一定的差距。杨伦[31]对老虎台等煤矿10个注浆充填工作面减沉率重新分析后认为,在考虑采动充分度并重新计算后,实际减沉率应为15%~20%。该结果与PALARSKI[16]所报道的波兰注浆充填减沉率(20%~30%)接近。

图1 离层注浆的减沉率Fig.1 Subsidence reduction of traditional bedding separation grouting

表1 我国早期开展的部分离层注浆现场试验情况Table 1 Reported case histories of traditional grout injection into separation in China

综上,离层注浆减沉率一般小于50%,在相邻工作面开采后更低。因此,尽管离层注浆具有工艺简单、成本低、对采煤干扰小等优势,但尚不能作为一种建筑物不搬迁开采技术,导致该技术在我国的试验应用逐步减少。

1.3 原因分析

离层注浆的减沉率低与其注采比(注入至覆岩裂隙内的压实充填体体积与采出体积之比)小有密切关系。根据相关文献(如文献[14,17-18,31])中搜集的18个工作面离层注浆试验数据来看,注采比平均仅为6.8%(图2)。在早期的离层注浆实例中,多数工作面注入的灰体不足采出体积的10%;之后,在京山铁路下开采时提高至30%左右[14]。文献[32]分析指出,我国首例离层注浆工作面注入的灰体仅占采出煤量的3%,很难起到减沉作用。

图2 离层注浆的注采比Fig.2 Injection ratio of bedding separation grouting

进一步研究表明,离层注浆的注采比与长壁开采条件下覆岩内的离层量与采高比值接近。理论上,覆岩离层与岩层条件、煤层采厚等因素相关,其值存在从无到有、增加到闭合的过程。从文献披露来看,以往关于离层注浆的研究中,有较多文献集中于离层位置及离层量值,存在“充填量等于离层量”的认识,一定程度上决定了注采比大小。

由中国[33-35]、澳大利亚[36-38]、以色列[39]等国学者所开展的大量模拟与实测研究表明(表2),长壁开采条件下的自然离层量是相对较小的,单个离层的量一般为0.002~0.4 m,平均值小于0.15 m,仅占采高的8%左右;模拟或观测到的覆岩累计离层量与采高的比值上限为20%~30%(图3)。文献[40]分析了覆岩注浆钻孔的注采比,得到无压阶段的总注采比一般在10%以下,也表明单个离层高度不足采高的10%。

表2 文献中的离层量Table 2 Bedding separation apertures from the literatures

图3 单个离层的量值及其与采高的比值Fig.3 Aperture of single bedding separation and ratio of it to mining height

究其原因,是采动后的覆岩卸荷膨胀累积效应抑制了离层的形成,即离层被垮落带岩体碎胀及裂隙带岩体膨胀量所取代[35,43];仅当地层中存在能够控制覆岩的典型关键层时,随着下部岩体的压实,离层能够存在一定时间。如不对离层实施有效干预,较难达到较高的注采比与减沉率。离层注浆的注采比小,与原生状态下的离层量相接近,无法形成有效支撑覆岩的结构,说明充填层位下方采空区未受到充分作用力,导致残存空隙多、可压缩量大,在多工作面开采时采空区将进一步压缩从而加剧地表下沉。这是离层注浆地表减沉率低的重要原因。

2 覆岩隔离注浆充填原理

覆岩隔离注浆充填(图4)的原理与离层注浆不同,其基本原理是:基于关键层理论,从覆岩中找出对地表沉陷起控制作用的关键层,在关键层破断前,通过地面钻孔对选定关键层下方的采动裂隙实施高压注浆充填,压实下部碎胀岩体,从而扩大受注空间、增大注采比,在采空区形成压实承载结构,有效支撑关键层,提高减沉率[2,4-6]。这是与离层注浆主要充填离层空隙的本质区别所在。

图4 覆岩隔离注浆充填示意Fig.4 Schematic of overburden isolated grouting

2.1 主层位注浆

通过在选定的关键层下实施注浆充填,形成主注浆层位,能够大幅提高注采比。前期通过注浆结束后的钻探取心结果表明,注浆充填呈现了主层位特征,即90%以上的充填体均集中在终孔上方第1层关键层以下[44]。进而,通过注浆过程中的现场探测进一步对覆岩隔离注浆充填的主层位进行验证。

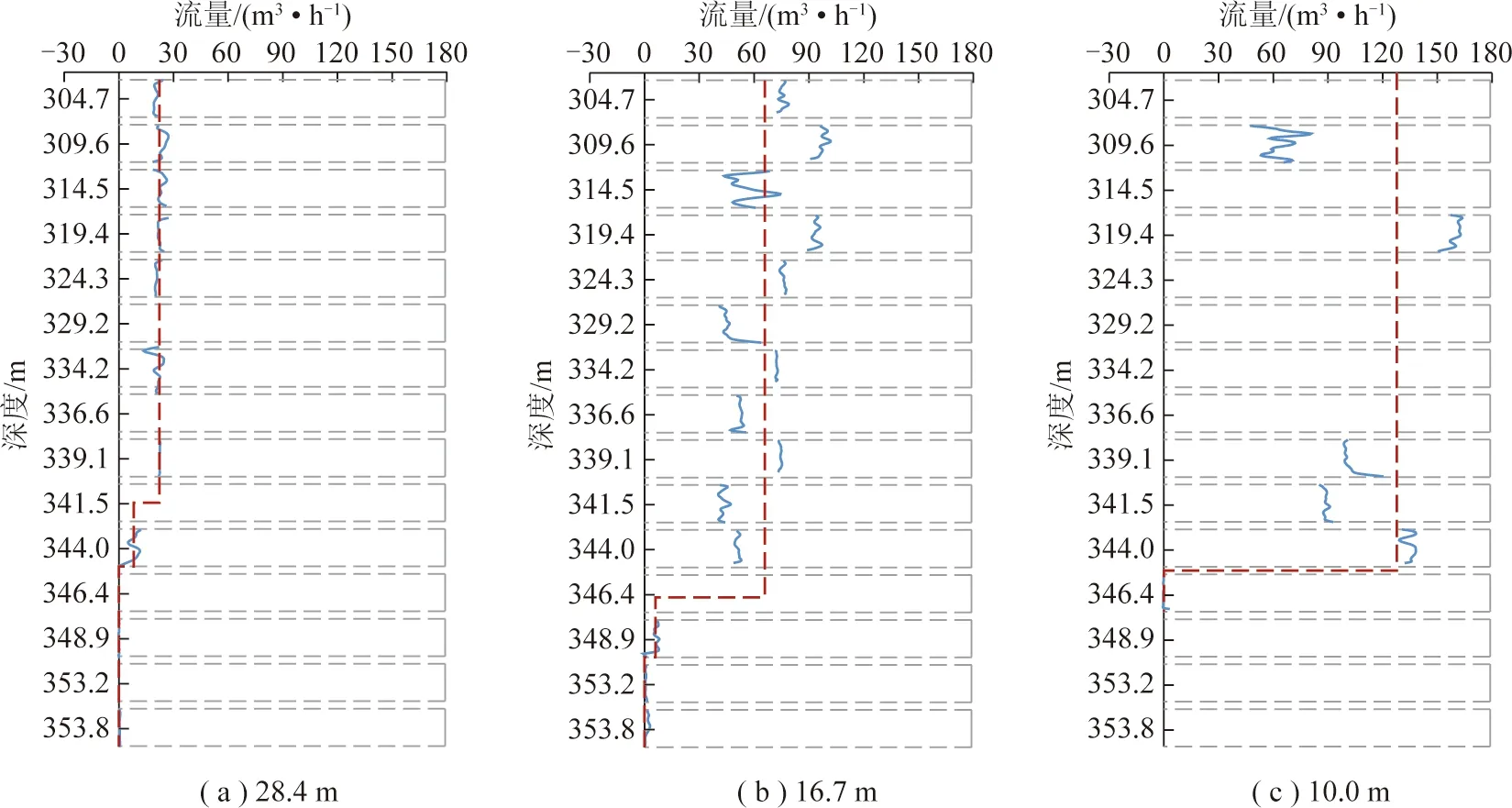

提出了注浆充填层位探测方法并进行了现场试验(图5)。根据流量连续性条件可知,在注浆层位以上的各点浆液流量相等(为注入总流量),在注浆层位下方,流量大幅衰减。探测方法即是对钻孔全孔段流量进行测量,绘制出流量与深度的关系曲线,根据流量衰减位置确定注浆层位深度。

图5 钻孔注浆层位探测方法原理Fig.5 Principle of borehole grouting horizon detection method

对淮北袁店二井煤矿7221工作面5号注浆孔进行了探测。分别在工作面距钻孔28.9,16.7,10.0 m时对钻孔裸孔段进行了测量,根据不同位置的流量,绘制出全断面的流量趋势线(图6)。通过3次观测结果得出,钻孔流量发生突变的位置在344.0~346.4 m,上方流量虽有所变化,但整体在某个位置上下波动,这是由于钻孔变形后过流断面发生变化导致的。因此,可以得出该孔的主注浆层位为344.0~346.4 m。同时,采用钻孔电视对孔壁变形情况进行探测,进一步对测量结果进行了验证,证实了主注浆层位。

图6 7221-5号孔注入流量及趋势线Fig.6 Injection flow and trend curves for borehole 7221-5

2.2 压实注浆

针对离层注浆存在的充填量小的问题,覆岩隔离注浆充填采用压实注浆新方法,通过高注浆压力对选定的关键层下方主层位实施注浆,利用注浆压力压实下部碎胀岩体,消除覆岩卸荷膨胀累积效应并转化出可注浆空间,大幅提高注浆量,形成压实区,从而支撑上覆关键层。

覆岩隔离注浆充填压力包括零压、增压、稳压与超压几个过程(图7),其中,压实作用在增压段开始产生,稳压阶段则是压实的主要过程。通过压实注浆,使注采比得到大幅提升,单一工作面可达50%以上。通过钻孔探测及实验表明,在压实注浆下,覆岩内充填体厚度可达到离层量值的数倍[4,44]。

Ⅰ—零压;Ⅱ—增压;Ⅲ—稳压; Ⅳ—超压图7 钻孔注浆压力曲线[40]Fig.7 Borehole injection pressure curves[40]

覆岩隔离注浆充填压实区也在力学模型与实验研究中得到了验证[40]。文献[40]建立了注浆充填压实区力学模型,导出了注浆充填压力传递到采空区后的附加应力、采空区压实量与压实区宽度。图8为物理模拟实验得到的不同开采宽度下的注浆充填附加应力与压实区宽度。该模型共模拟了6种方案,原型中工作面采高3.0 m,基岩厚度170 m,松散层厚度250 m,注浆层位位于煤层上方60 m,方案1~6中的注浆压力分别为7.86,7.86,7.86,7.86,8.66,9.46 MPa,工作面宽度分别为110,120,130,140,140,140 m[40]。

图8 注浆充填附加应力及压实区宽度验证[40]Fig.8 Verification of injection induced stress and width of compaction area[40]

随着注浆层位与煤层间距加大,采空区附加应力、压缩量、压实区宽度、压实度、注采比均不断减小,即注浆层位越高时,不利于压实区的形成。当注浆压力较低时,也难以有效形成对下部岩体的压实作用,压力选取应以平衡所选择关键层载荷为准。选定的关键层位置即注浆层位,当关键层距离煤层较远时,形成的压实区宽度较窄,关键层距煤层较近时,所形成的压实区宽度较大,此时多工作面回采时可以不留煤柱,即能够有效控制地表沉陷。

2.3 承载结构

覆岩隔离注浆充填是通过压实区或与隔离煤柱联合支撑关键层,控制地表沉陷。文献[45]基于弹性地基梁理论,建立了覆岩隔离注浆充填承载结构关键层的挠度力学模型,并利用模型实验进行了验证(图9,其中,q为注浆充填体上方关键层承受的载荷,MPa;φ为充分采动角;L为工作面宽度,m;S为压实区宽度,m;b为隔离煤柱宽度,m;H1为注浆层位与煤层间距,m;p1(x),p2(x),p3(x),p4(x),p5(x)分别为关键层在隔离煤柱区、隔离煤柱侧非压实区、压实区、实体煤壁侧非压实区、实体煤壁区所受的地基反力,N/m2;k1,k2,k3,k4,k5分别为隔离煤柱区、隔离煤柱侧非压实区、压实区、实体煤壁侧非压实区、实体煤壁区的弹性地基系数,MN/m3)。在所述的模拟实验中,隔离煤柱宽度为40 m,工作面实施覆岩注浆充填开采后,煤柱仍保持了稳定性,详见文献[46]。所建立的力学模型中,将注浆充填关键层下方的煤岩层分为隔离煤柱区、隔离煤柱侧非压实区、压实区、实体煤壁侧非压实区和实体煤壁区,并确定了不同区域的弹性地基系数,利用该模型确定了影响地表沉陷的因素依次为:工作面宽度、采高、注采比、注浆层位高度、隔离煤柱宽度。

图9 覆岩隔离注浆充填承载结构模型及验证[45]Fig.9 Model and verification of bearing structure of isolated overburden grouting[45]

3 覆岩隔离注浆充填工艺

3.1 注浆材料及工艺

覆岩隔离注浆充填以粉煤灰、煤泥、煤矸石等煤基固废物作为充填原材料,在控制地表沉陷的同时,实现固废减排目的。粉煤灰以散体干料形态制浆,注浆系统相对简单(图10),投资少、建设周期短(1~2月)。煤矸石原状块度大,无法直接用于注浆充填,需要进行粉化处理,可采用的方法有球磨等方法。煤矸石粉磨制浆系统相对复杂(图10),建设成本与周期较粉煤灰系统明显增加。煤泥以浆状直接混合制浆,通常作为其他注浆材料的补充。需要指出的是,为避免对地下水产生影响,注浆钻孔仅在设计的关键层下留设注浆段,含水层段均下套管封固,防止浆液渗入。同时,煤基固废注浆材料选择时,主要采用满足标准[47]的一般工业固体废物中的I类工业固体废弃物。在采用煤矸石或其他材料进行制浆时,可以采用沉析速率、黏度、当量压实系数等参数来评估注浆材料的可用性。

图10 煤基固废注浆工艺Fig.10 Grouting system for coal based solid waste

3.2 浆液流动及泌水

采用的充填浆料由固料与水混合制成,流经路径为地表→管路→钻孔→裂隙,经历了由固料、浆体、压实体的相变过程。在这一过程中,浆液流动泌水特性关系到注浆效果及安全性。

实验研究表明,充填浆液在裂隙内呈两阶段流动特征,在无压阶段呈现“先径向后双向”流动特征,有压阶段呈现出优势通道流动。优势流动通道近似呈椭圆形,以注浆孔为中心,沿着走向不断扩展,且通道的尺寸逐渐增大,随着注浆时间的延长,通道逐渐发育成为较狭长的形态,主要原因是倾向边界处的浆液逐渐出现固结沉积(图11)[48-49]。

图11 浆液的优势流动通道演化过程[48]Fig.11 Evolution of slurry flow channel [48]

煤基固废浆液为典型的固液两相流,浆液进入裂隙空间后,流动速度大幅衰减,导致固相颗粒沉积,出现水与颗粒分离,即出现泌水现象。在裂隙腔体内,浆液在倾向方向的析水速度要大于走向方向,尤其是越靠近边界处速度越小,也即距离钻孔越远,浆液的固结程度越大。

高压注浆作用下,注入地层中的浆液将发生泌水固结,并转化为压实体,起减沉作用的正是这一部分充填物。前期的钻孔取芯探测已经得到了证实[44]。根据浆液在覆岩裂隙所处的封闭环境,类比充填浆体在岩层中的受力情况对其固结特性进行了实验研究[50-51]。实验得出,充填浆液出现了泌水固结,最终形成了压实体。12 MPa压力条件下形成的典型粉煤灰压实体如图12所示。为了表征浆液的压实特性,定义了当量压实系数,并将其引入到注采比计算中,更加符合工程实际[50]。由于充填浆体最终转换成压实灰体,因此覆岩隔离注浆充填后地表能够保持长期稳定。

图12 粉煤灰浆液压实体Fig.12 Fly ash slurry compaction

浆液泌出水将向围岩渗流,研究表明,隔离层饱和度对充填浆液泌出水向工作面的流动产生影响。在非饱和覆岩条件下,浆液泌出水被注浆层位围岩孔隙储存,由于围岩水平方向的渗透率明显大于垂直方向,导致泌出水以水平方向扩散为主,多数在透过隔离层之前已被围岩充分吸收,无法在工作面涌出。在饱和覆岩条件下,围岩孔隙无法继续储存浆液泌出水,使其具备向工作面渗流的条件,可能会造成工作面涌水稳定增加。该研究结论在淮北矿区注浆充填工作面得到了验证:非饱和覆岩条件下,工作面涌水无变化;饱和覆岩条件下,工作面涌水有少量增加(图13)。

图13 淮北矿区覆岩饱和度实测Fig.13 Measurement of strata saturation for Huaibei mining area

4 实践及效果

覆岩隔离注浆充填技术主要应用于地表沉陷控制、建(构)筑物压煤开采、固废减排领域中,在减震防冲与保水采煤也具有潜在应用价值。目前已在安徽、山西、山东、河南、河北、内蒙古等地多个矿区进行了推广应用,采出压覆煤炭资源3 000万t以上。

覆岩隔离注浆充填技术最广泛应用于建(构)筑物压煤开采,以东部矿区为典型代表。在保护对象方面,包括村庄、窑体、垃圾处理站、铁路隧道、工业场地。工作面的最大采宽达260 m,最大采高9.0 m,单工作面年产量可达300万t/a,地表保护区域下沉系数控制在0.10以内,吨煤充填成本40~60元。

地质开采条件方面,在单一煤层与多煤层开采中均得到了成功应用,并针对各种复杂条件形成了针对性的设计与控制方法(图14)。在单一煤层开采中,涉及到工作面间留设隔离煤柱、工作面之间无隔离煤柱、相邻采空区侧开采(包括一侧采空区与两侧采空区)等多种类型。在多煤层开采中,涉及到采空区下伏煤层覆岩隔离注浆充填、多煤层开采覆岩隔离注浆充填等类型,均得到了成功应用。

图14 覆岩隔离注浆充填技术已应用范围Fig.14 Application ranges of overburden isolated grouting

在单一煤层开采中,各工作面间留隔离煤柱、相邻采空区侧等条件下的实例见文献[2,5]。

以淮北某煤矿82采区为例,介绍覆岩隔离注浆充填在建筑物下多煤层开采中的应用。82采区开采72与10煤层,其中72煤层包括5个工作面,10煤层包括2个工作面。采区内5个工作面被2个地面村庄所压覆,其中72煤层4个、10煤层1个(图15)。

图15 82采区井上下对照Fig.15 Plan of surface-underground contrast for the 82 mining area

72煤层厚度平均4.3~5.0 m,10煤层厚度4.1 m,煤层倾角平均9°。72煤层上覆岩松散层厚度260 m,基岩厚度113~234 m,10煤层上覆基岩厚度273~295 m,与72煤层间距平均约90 m。工作面宽度平均为161 m,最大204 m。项目自2013年开始,至2020年结束,共充填粉煤灰47.4万t,采出村庄压煤量163万t。通过实施覆岩隔离注浆充填,村庄最大下沉控制在266 mm,建筑物没有出现损坏。

以淮北某煤矿II3采区为例,介绍覆岩隔离注浆充填在建筑物下无煤柱开采中的应用(图16)。II3采区3个工作面累计采宽502 m,平均采深625 m(表土层厚度240 m),煤层厚度3.0~3.5 m,工作面采宽最大228 m。通过实施覆岩隔离注浆充填,安全采出压煤130万t,地表最大下沉335.1 mm,建筑物最大下沉156 mm,未出现任何损坏,无害化处理固废38万t,环境经济社会效益显著。

图16 II3采区井上下对照Fig.16 Plan of surface-underground contrast for the II3 mining area

覆岩隔离注浆充填能够防止坚硬岩层破断,减小其能量释放,减缓实体煤应力集中,从而实现减少动力灾害目的,已在淮北某煤矿II102采区巨厚岩层下动力灾害控制中得到应用(图17)[52]。通过实施覆岩隔离注浆充填,成功避免了井下动力灾害,保护了地面建筑物,为巨厚岩层下采动灾害防控提供了有效技术途径。

图17 II102采区井上下对照Fig.17 Plan of surface-underground contrast for the II102 mining area

5 结 论

(1)覆岩隔离注浆充填与离层注浆的减沉作用原理不同。覆岩隔离注浆充填技术的理论基础是关键层理论与覆岩卸荷膨胀累积效应,采用压实注浆新方法,通过在选定关键层下的主层位实施高压注浆,将覆岩卸荷膨胀量重新转化为可充填空间,大幅提高了注采比;通过在采空区形成压实承载结构,有效支撑关键层,控制地表沉陷。

(2)覆岩隔离注浆充填采用煤基固废作为充填材料,实现固废减排目的。介绍了不同固废的制浆工艺及特点,论述了充填浆液从固体-浆体-压实体的转变过程,以及浆液流动泌水固结特征,注浆充填后形成的压实体保证了地表沉陷控制的长期效果。

(3)覆岩隔离注浆充填广泛应用于沉陷控制、建(构)筑物压煤开采、固废减排,已在多种复杂地质开采条件中得到了成功应用。其适用条件是工作面具有一定的基岩厚度,能够找出可作为注浆层位的关键层。该技术在减震防冲、保水采煤中具有潜在应用价值,仍需开展进一步现场试验研究。