煤矿采空区充实率控制导向的胶结充填体强度需求

2022-02-12邓雪杰王家臣刘旭正郑庆学

邓雪杰,刘 浩,王家臣,王 斐,刘旭正,郑庆学

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.开滦(集团)有限责任公司,河北 唐山 063018)

煤炭是我国的主体能源,对保障我国能源供给和能源安全具有重要意义。然而,煤炭地下开采会导致覆岩破断、地表沉陷、地下水系破坏以及环境污染等一系列问题,煤炭的科学开采面临着巨大的挑战[1]。胶结充填作为一种绿色开采技术,将胶结材料充入采空区支撑围岩,减少采矿对上覆岩层的扰动,提高资源回收率,同时减少废弃物在地表的排放,降低环境污染,是煤炭科学开采的重要技术途径之一,在中国、澳大利亚、加拿大等国家乃至世界范围内得到广泛应用[2-5]。

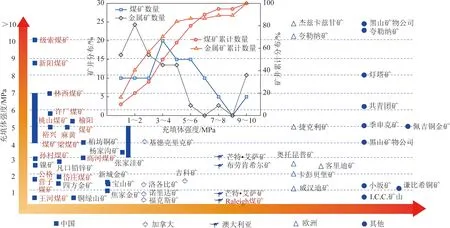

作为采空区岩层移动的承载单元,充填体的力学性能是影响胶结充填开采岩层控制效果的重要影响因素,工程中一般用胶结充填体的单轴抗压强度衡量充填材料的力学性能,因此,充填体强度是胶结充填工程应用中的一个重要指标。充填体强度不足,会导致充填开采岩层控制效果不好;而充填体强度过高,会导致胶结料的严重浪费,造成充填开采生产成本的大幅增加[6-7]。据统计,胶结料的成本占胶结充填材料的成本达50%以上[3,5,8],合理的充填体强度设计对胶结充填材料成本控制意义重大。然而,充填体强度设计经验大多源于金属矿山,金属矿山充填体强度设计更注重充填体稳定性,不能满足煤矿岩层控制的需求。目前关于煤矿胶结充填体强度需求设计没有形成一套完整科学的方法,导致充填体强度指标设计缺乏科学依据。世界范围内胶结充填体强度呈现较大的离散性,如图1所示。

图1 胶结充填体28 d龄期强度分布Fig.1 Strength distribution of cemented backfill at 28 day curing age

煤矿充填开采岩层控制的核心是采空区的充实率程度,为了有效衡量采空区充实效果,相关学者采用充实率[9-10]的概念来衡量采空区充实程度,其含义是充填体在覆岩载荷下完全压实后的最终有效高度与煤层采高的比值,是基于等价采高模型得出的理论值[11-12]。充实率反应了采空区充填后的最终状态,从理论上描述了充填开采的岩层控制效果,揭示了充填装备、充填工艺和充填材料力学性能等对岩层控制效果的影响,可作为煤矿充填开采工程设计的理论依据。因此,基于煤矿充填开采岩层控制需求,以采空区充实率控制为导向针对煤矿胶结充填体强度需求进行设计,揭示充填体力学性能对采空区充实率的影响机制,形成一套科学的胶结充填体强度需求设计方法,对煤矿胶结充填开采具有重要意义。

与充实率导向的胶结充填体强度设计相关的研究主要包括胶结充填体力学性能、充实率内涵和充填体强度设计3个方面。充填体力学性能方面,LIU等[13]采用损伤力学建立了尾砂胶结充填体的损伤本构方程,并利用突变理论得出充填体与岩体的系统失稳判据。曹帅等[14-15]运用一系列试验分析了3D打印聚合物、纤维、高径比对尾矿胶结充填体力学性能的影响。赵康等[16-17]通过单轴压缩试验,揭示了质量浓度对充填体力学性能及损伤特性的影响规律。除此之外,国外学者同样进行了研究[18-20],结果表明pH、温度、排水和充填方法等都会对胶结充填体力学性能造成一定影响。上述研究分析了影响充填力学性能的因素,揭示了充填体强度的变化规律,而更符合采空区充填体受力状态的侧限条件下胶结充填体力学行为还需要进一步研究。

充实率内涵方面,张吉雄等[11-12,21-23]分析了影响充实率的等价采高、关键充填设备、工作面推进方向等多个因素,基于不同的控制目标提出了临界充实率的概念,并进行了瓦斯保护层、保水开采等条件下的充实率设计。周跃进等[9]认为顶板的提前下沉量、欠接顶量和充填物料的压缩变形量是决定充实率的三大关键因素,据此优化了充填设备及工艺。左建平等[24]分析得出充实率、采厚及关键层是影响覆岩曲率的关键因素,提出采用曲率理论模型评价充填的效果。上述研究揭示了充实率内涵并提出了多种充实率设计理论,但没有建立充实率和胶结充填体力学性能的定量关系。

充填体强度设计方面,吴爱祥等[25]归纳了国内外具有代表性的胶结充填体三维模型解析设计方法,如经典的Mitchell模型以及考虑顶载、倾角和不均匀性等因素的改进方法[26-27]。乔登攀等[28-29]借助楔体滑动理论推导出胶结充填体危险力学环境下的抗压强度模型,在路基路面设计原理的基础上,提出无轨设备荷载下胶结充填体厚度的设计方法。国外学者认为典型的胶结充填体强度范围为0.5~2.5 MPa[30],也有学者[31-38]从不同角度提出了多种胶结充填体强度设计方法。上述研究提出的充填体强度设计方法大都从充填开采工艺出发,围绕充填体稳定性开展的,尚未形成面向煤矿岩层控制的胶结充填体强度设计成套方法,充填体力学性能对采空区充实率的影响作用机制仍需进一步研究。

笔者围绕煤矿采空区充实率控制导向的胶结充填体强度需求这一主题,通过实验室试验、理论分析等方法,归纳出胶结充填材料抗压强度与侧限条件下压缩率之间的关系,建立了煤矿胶结充填采空区充实率表征模型,揭示了胶结充填体强度对充实率的作用机制,提出了充实率控制导向的胶结充填体强度需求动态设计方法,并将研究结果应用于开滦集团某煤矿的充填体强度设计,给出了该矿井充填试验区胶结充填体强度需求动态指标。研究成果丰富了胶结充填强度设计理论,可为煤矿胶结充填工作面的充填体强度设计提供理论依据,具有一定的科学意义和工程价值。

1 煤矿胶结充填体侧限压缩特性

1.1 试验材料与测试方法

1.1.1 试验材料

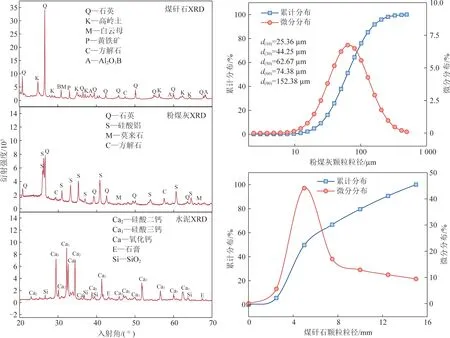

试验胶结充填材料由矸石、粉煤灰、水泥和添加剂配合而成。矸石、粉煤灰取自开滦集团,矸石粒径均小于15 mm并主要集中在4~8 mm,其堆积密度和真密度分别为2.218和2.808 g/cm3,孔隙率为0.21,主要矿物成分为石英和高岭土等;粉煤灰粒径主要集中在10~150 μm,其含水率为0.76%,堆积密度为0.861 g/cm3,主要矿物成分为石英、莫来石等。水泥为PO42.5R普通硅酸盐水泥,添加剂为活性激发材料。试验原材料矿物成分及粒径级配如图2所示(图中,d(10),d(30),d(50),d(60),d(90)分别为10%,30%,50%,60%,90%的颗粒小于的粒径)。

图2 试验材料粒径级配及矿物成分Fig.2 Particle sizedistribution and mineral composition of test materials

1.1.2 测试方法

试验包括无侧限单轴压缩试验和侧限压缩试验两部分。单轴压缩试验依据国家标准进行,侧限压缩测试将充填体试样装入自制模具内,置于伺服压力机上进行侧限压缩,试样制备流程与试验方法如图3所示。

图3 试样制备流程与试验方法Fig.3 Sample preparation process and test method

采用美特斯CDT1504电液伺服压力机进行测试,加载方式为位移控制,综合考虑时间成本和试验精度,根据岩石力学中低加载速率试验[39-41],无侧限压缩试验加载速率为1 mm/min,侧限压缩试验加载速率为10 mm/min。同因素试验以4组试验作对比,每组实验做3个平行试样,分别测试试件养护龄期1,3,7,28 d的结果,共计336个试件。力学试验所用胶结充填材料配比见表1。

表1 力学试验所用胶结充填材料配比Table 1 Proportion of cemented backfill materials for the mechanical test

1.2 胶结充填材料力学性能

1.2.1 侧限压缩应力-应变特征

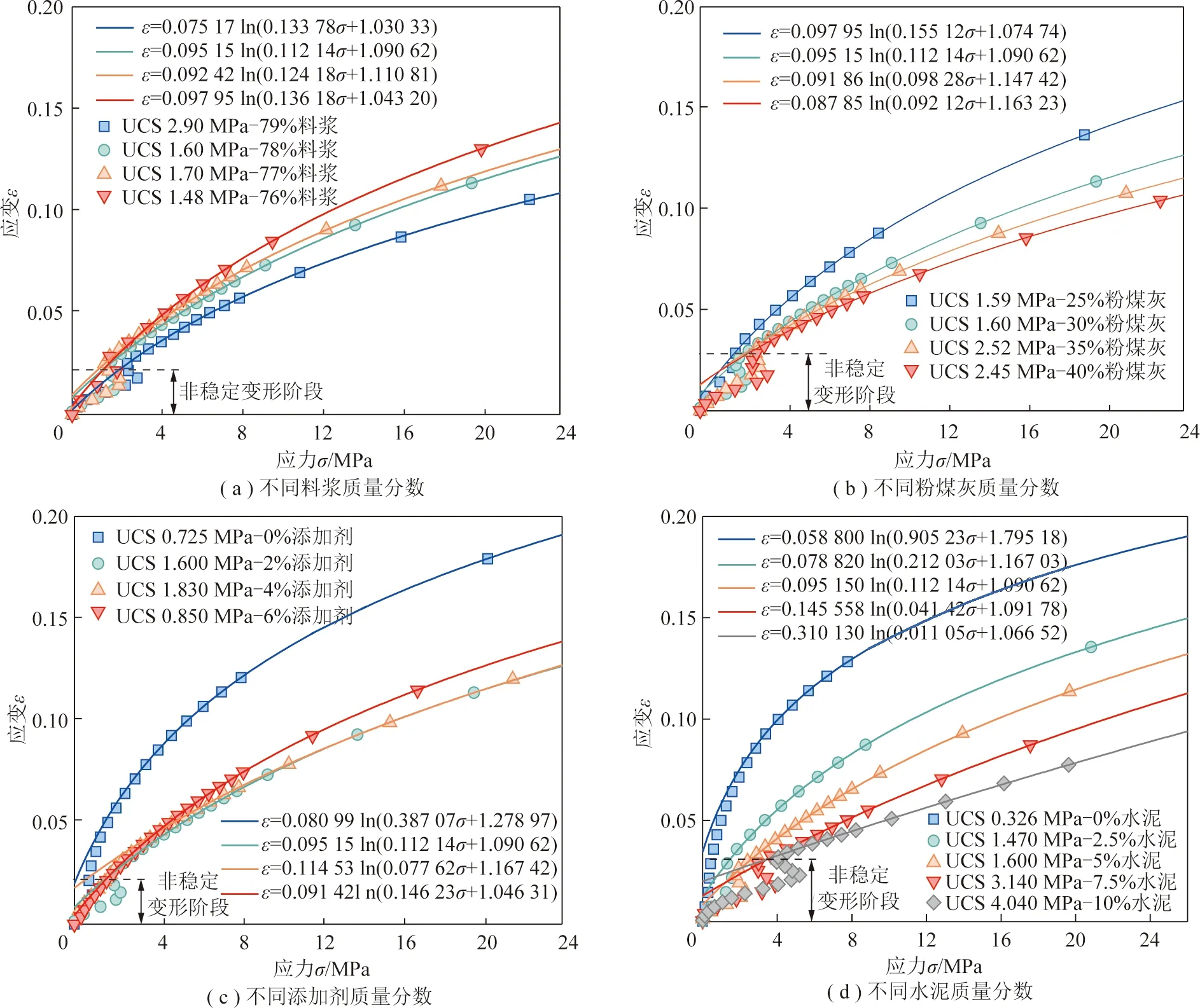

针对不同配比的胶结充填体,通过分别进行无侧限单轴抗压强度(UCS)测试和侧限压缩试验得到不同单轴抗压强度充填体的侧限压缩应力-应变曲线,以28 d龄期材料为例,如图4所示。

图4 不同配比胶结充填体侧限条件下应力-应变特性Fig.4 Stress-strain characteristics of cemented backfill under lateral confinement conditions

由图4可知,侧限条件下胶结充填体试件的应力-应变曲线存在一个非稳定变形阶段,这是由于试件与模具的接触状态造成的,该阶段之后呈现出对数函数[23,42]关系,且拟合曲线平方差均在0.99左右。随着料浆、粉煤灰和水泥质量分数的增加,应力应变对数关系曲线越平缓,可以认为对应的试件抗压缩性能越强。随着添加剂的增加,试件的抗压压缩性能先增加后减小,这与其单轴抗压强度变化一致。其他龄期试件呈现出的相关规律与上述规律基本一致。因此,试件的抗压缩性能和试件的单轴抗压强度正相关。

1.2.2 固定垂直应力条件下试件的压缩率

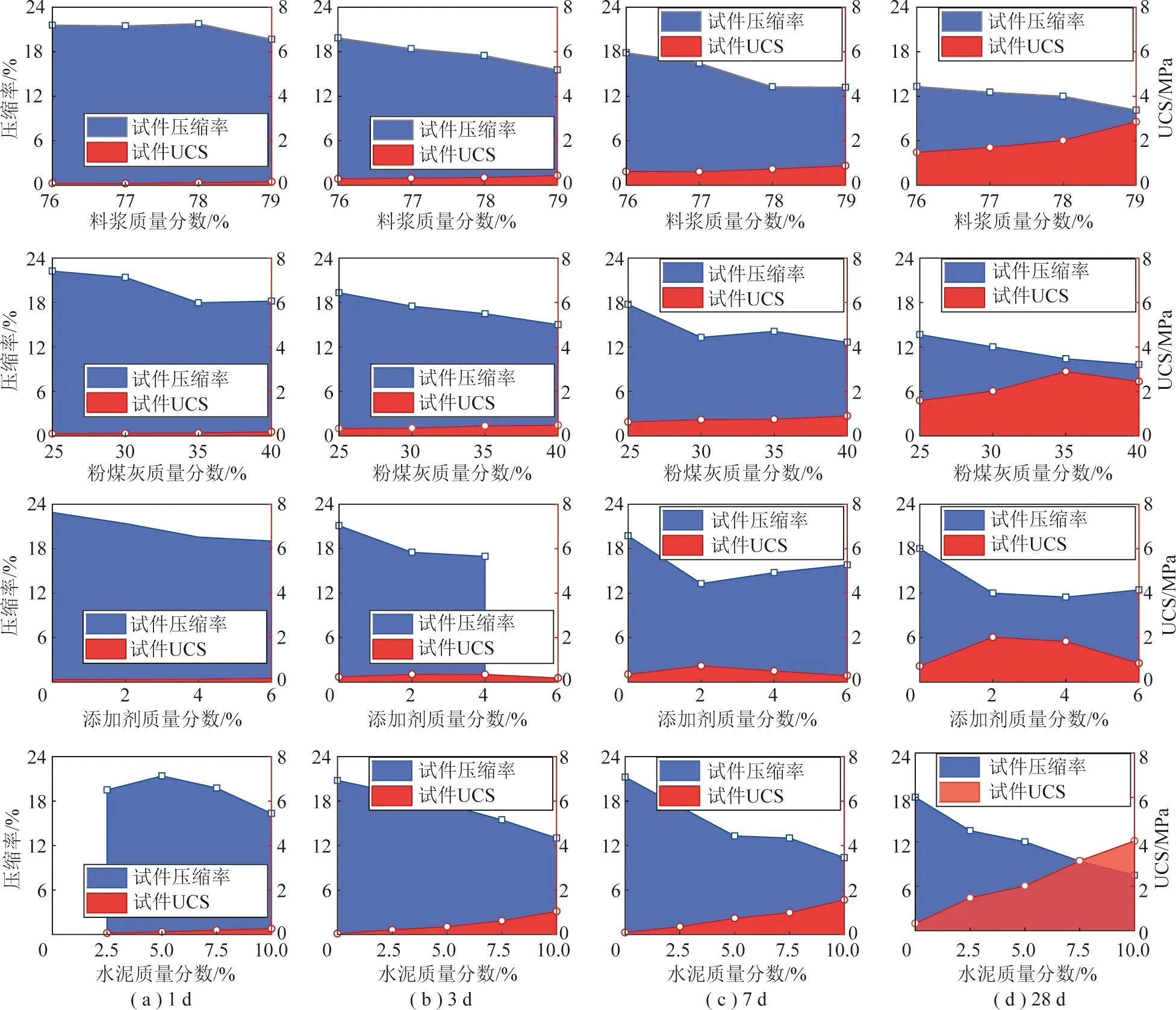

为进一步分析充填体的压缩特性,考虑到工程背景的煤层埋深约为800 m,取20 MPa垂直应力作用下不同配比充填体的压缩率进行分析,不同龄期充填体试件的单轴抗压强度与压缩率如图5所示。

图5 不同龄期充填体试件的单轴抗压强度与压缩率Fig.5 UCS and compressibility of cemented backfill with different curing ages

其中,6%添加剂3 d的试件由于体积膨胀无法放入侧限模具,不含水泥1 d龄期试件强度过低无法测试,造成相关试验数据缺失。

由图5可知,各龄期试件的UCS随着料浆质量分数和水泥质量分数的增加而逐渐增加,对应试件的压缩率逐渐减小。由于添加剂质量分数的增加,试件的UCS先增加后减小,对应压缩率先减小后增加。随粉煤灰质量分数增加,试件UCS整体呈上升趋势,压缩率整体呈现下降趋势,但在粉煤灰质量分数高达35%和40%时出现特征异常点。此外,试件的UCS随龄期的增加逐渐增加,而压缩率逐渐减小。综上所述,充填体试件的UCS与其压缩率呈现明显的单调负相关,即UCS越高,压缩率越小,反之,UCS越小,压缩率越大。

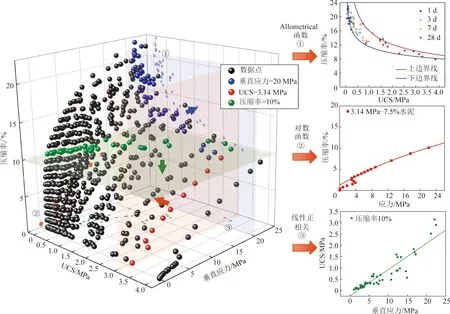

1.3 胶结充填体单轴抗压强度与压缩率的关系

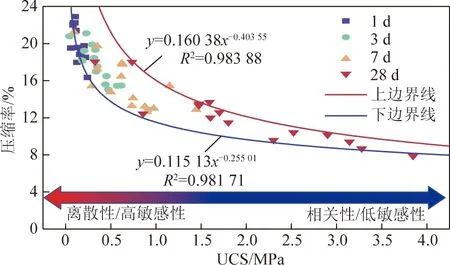

根据侧限压缩试验结果,可得到不同垂直应力条件下充填体的压缩率,以20 MPa垂直应力条件为例,充填体抗压强度和压缩率的关系如图6所示。采用一组上下边界Allometrical函数来表示胶结充填体UCS与压缩率的关系,边界拟合参数见表2。其他垂直应力条件下的数据也呈现类似规律,篇幅所限不在此列出。

图6 胶结充填材料UCS和压缩率的关系 (垂直应力=20 MPa)Fig.6 Relationship between UCS and compressibility of cemented backfill(Vertical stress=20 MPa)

表2 边界函数拟合结果Table 2 Boundary fitting results

由图6可知,随着单轴抗压强度的增大,试样的压缩率逐渐降低,相关性趋于稳定。1 d龄期的低UCS试样,压缩率在22.90%~16.34%,相近UCS试样的压缩率在上下边界线内波动且差异大,数据离散性较大。3 d和7 d龄期试样压缩率分别在15.02%~21.11%和12.89%~21.24%。28 d龄期的高UCS试样的压缩率在7.86%~18.03%,UCS与压缩率之间的相关性明显增强。

当充填体强度较低时,压缩率对UCS的敏感性较高,如试件UCS由0.01 MPa增加1 MPa,试件压缩率由40%快速减小到16%。当充填体强度较高时,压缩率对UCS的敏感性较低,如试件UCS由3.0 MPa增加到4.0 MPa,试件压缩率仅由10%减小到9%。因此,充填体强度对其压缩率的影响是有一定限度的,只有在充填体强度偏低时,提高强度才可能显著降低其压缩率。

2 煤矿采空区胶结充填充实率的科学内涵与表征模型

2.1 充实率的科学内涵

2.1.1 充实率的影响因素

充实率是充填开采岩层控制的核心,衡量了采空区的充实程度,是指充填体在覆岩载荷下完全压实后的最终有效高度与煤层采厚的比值[9,11,23,43-46],见式(1)。其中,充填材料压缩量反应了充填材料的力学性能,是影响充实率的重要因素,一般采用压缩率来表征,即

(1)

hk=η(h-ht-hq)

(2)

(3)

式中,φ为采空区充实率;η为充填体压缩率;h为实际采高,m;hd为顶板最终下沉量,m;ht为顶板提前下沉量,m;hq为充填体欠接顶量,m;hk为充填体的压缩量,m。

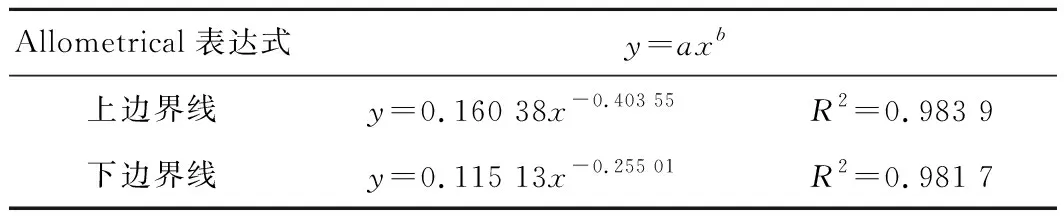

由式(1)~(3)可知,采空区充实率主要由实际采高和顶板最终下沉量决定,其中顶板最终下沉量可分为顶板提前下沉量、充填体欠接顶量、充填体的压缩量3部分。前两部分是由采矿地质条件和充填工艺水平决定的,而充填体的压缩量是由充填体的受力状态和力学性能所决定。

2.1.2 采空区胶结充填体承载机制

胶结充填料浆充入采空区后,在采空区四周煤岩的侧向约束下凝固硬化形成具有承载能力的胶结充填体。采空区覆岩在矿山压力的作用下逐渐下沉,当顶板与充填体接触后,充填体受到来自上覆岩层的压力。从采场尺度考虑,可以假设胶结充填体充入采空区后与周围岩壁接触良好,上覆岩层在下沉过程中对充填体不断压实,直至在充填体支撑作用下覆岩停止移动达到最终平衡,此时充填体受到的垂直应力为原岩应力状态。充填采场达到最终平衡状态时,充填体被压缩的量即为式(1),(2)中所述的充填体压缩量Hq,压缩量与充填体初始高度的比值称为充填体压缩率。因此,可将采空区充填体受压过程抽象成充填体的侧限压缩试验,采空区胶结充填体的压缩变形规律可由侧限压缩试验的应力-应变曲线表征,曲线上任意点的应力可表示来自覆岩的垂直应力,应变可表示当前垂直应力水平下充填体的压缩率。胶结充填体侧限约束下的垂直应力和压缩率呈现对数函数关系,其具体力学响应特征已在上一节进行了详细论述。采空区胶结充填体承载机制如图7所示(图中,σ1,σ2为充填体受到的侧向压力;γ为上覆岩层容重;H为充填体埋深)。

图7 采空区胶结充填体承载机制Fig.7 Bearing mechanism of cemented backfill body in the goaf

2.2 胶结充填充实率表征模型

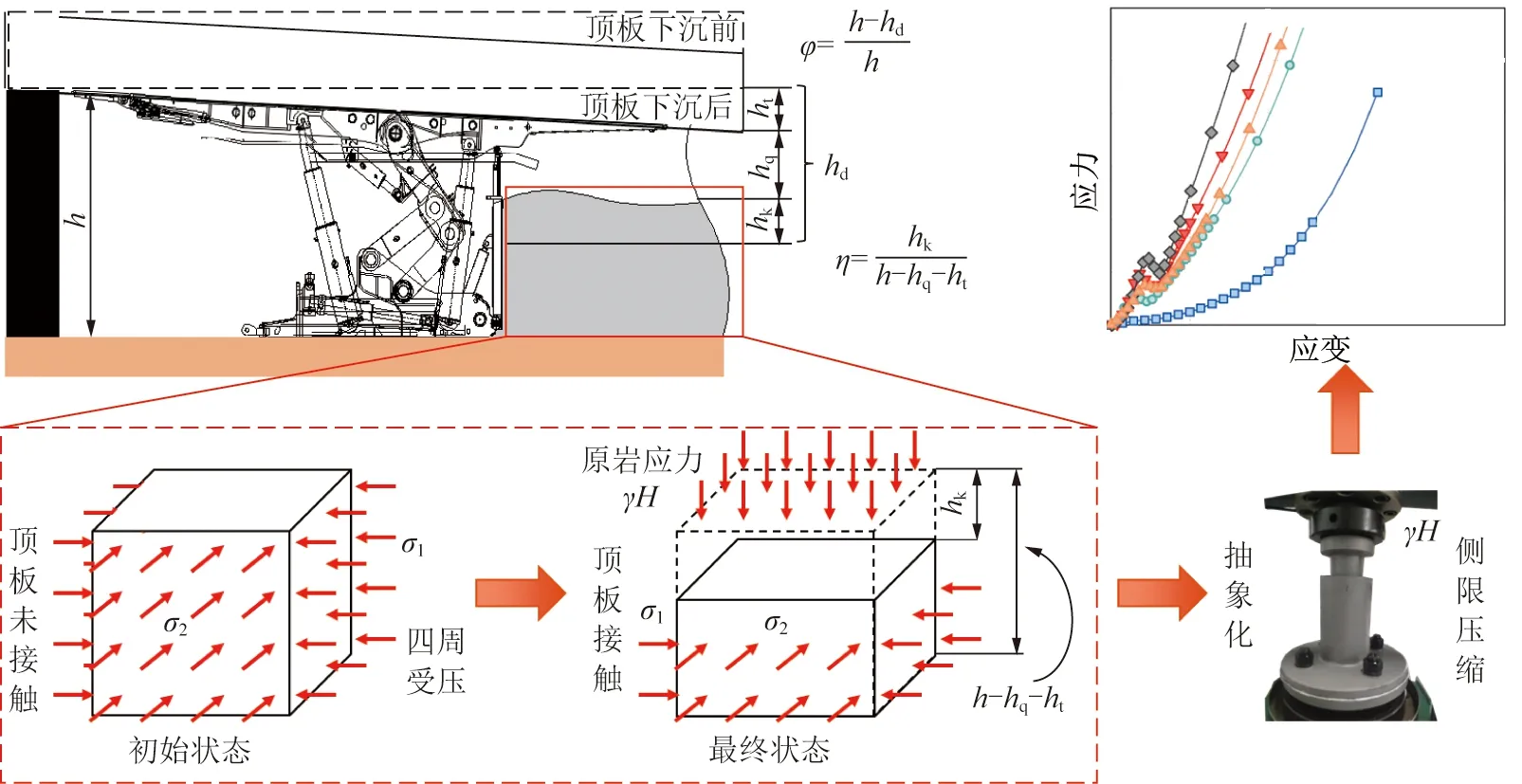

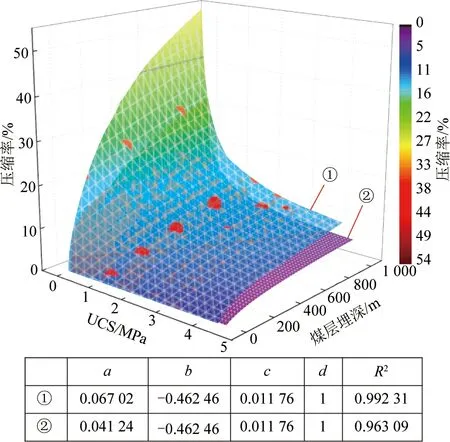

对胶结充填体侧限压缩试验结果进行分析,提取不同强度充填体在多种垂直应力水平下的压缩率,可得胶结充填体UCS、垂直应力和压缩率的耦合作用关系,如图8所示。

图8 胶结充填体UCS-垂直应力-压缩率的耦合关系Fig.8 Coupling relationship of UCS-vertical stress-compression ratio of cemented backfill

需要说明的是,此处充填体UCS指的是当采空区充填体稳定持续的受到覆岩压缩时对应龄期的单轴抗压强度,考虑到覆岩移动过程缓慢且复杂,结合充填体试验标准,将此龄期简化为28 d,即本文涉及的充填体强度需求指的是充填体28 d龄期对应的后期强度。

由图8可知,在任意垂直应力水平下,如前文所述,UCS与压缩率的关系可由Allometrical函数表征;而在UCS一定的条件下,胶结充填体力学性能即为其侧限压缩应力-应变特征,可用对数函数表征;在充填体压缩率一定的条件下,充填体UCS和其所受垂直应力基本呈现线性正相关,以10%压缩率为例,垂直应力每增加1 MPa,充填体UCS需增大0.116 MPa左右,相当于煤层埋深每增加100 m,若要达到相同压缩率,充填体UCS应增大0.29 MPa左右。

将图8中展示的试验数据作为基础数据库,将垂直应力通过海姆公式对应转换为煤层埋深,基于上述分析的Allometrical函数和对数函数对数据进行上下边界三维曲面拟合,可得出任意开采深度条件下胶结充填体的后期强度和压缩率表征模型,如图9所示,模型函数见式(4)。在此基础上,将式(4)代入式(1),可得到胶结充填采空区充实率表征模型,见式(5)。

图9 任意开采深度条件下胶结充填体的强度和 压缩率表征模型Fig.9 Characterization model of strength and compressibility of cemented backfill at any mining depth

(4)

(5)

式中,Rc为胶结充填材料28 d龄期单轴抗压强度,MPa;a为模型参数,调节充填体压缩率的变化程度;b为模型参数,调节充填体压缩率随单轴抗压强度Rc的变化程度;c为模型参数,调节充填体压缩率随埋深H的变化程度;d为模型参数,一般取1。

3 充实率控制导向的胶结充填体强度需求动态设计方法

3.1 胶结充填目标充实率

按照不同的应用场景,煤矿采空区胶结充填的岩层控制目标主要包括控制顶板下沉、控制导水裂隙带和控制地表沉陷,分别对应特殊岩层下充填开采、水体下充填开采和地表建构筑物下充填开采。将实现充填开采岩层控制目标时对应的临界充实率定义为目标充实率,则可推导不同充填应用场景的目标充实率计算方法。

3.1.1 控制顶板下沉的目标充实率

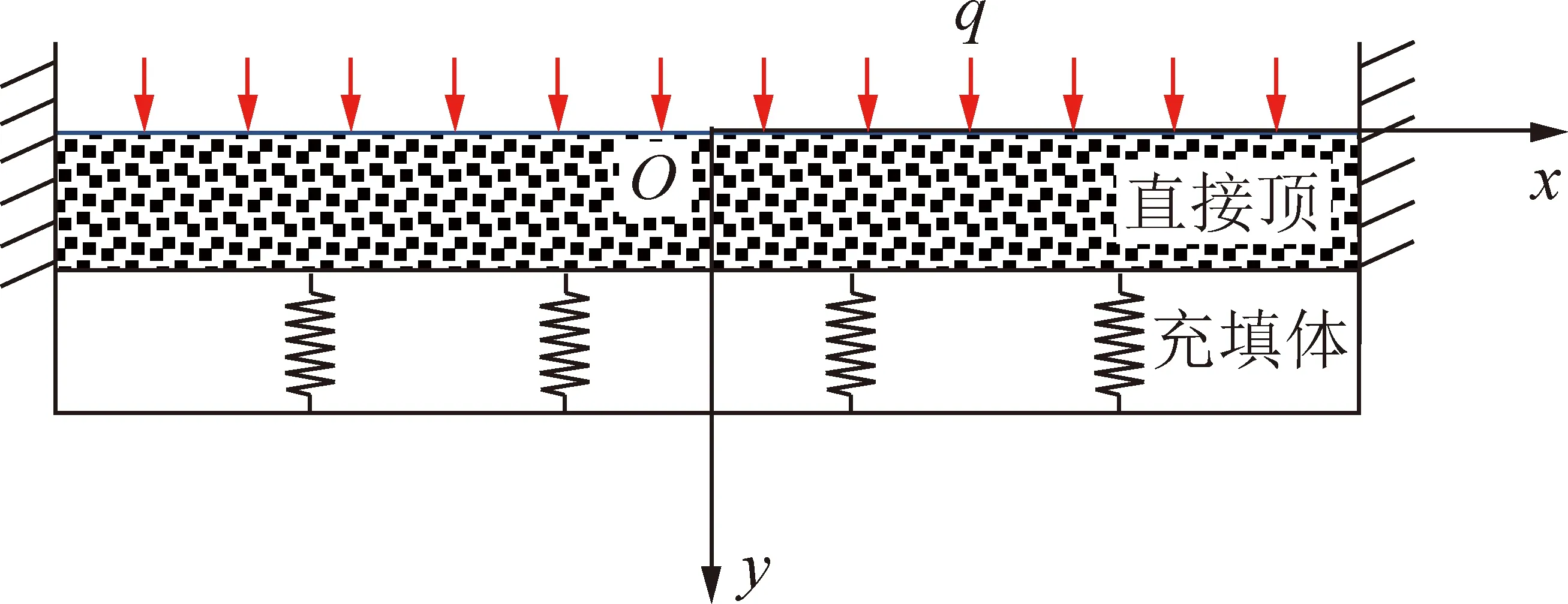

沿着充填工作面推进方向,取采空区中点为坐标原点建立坐标系,将顶板假设为梁结构,建立胶结充填开采顶板下沉计算模型,如图10所示。利用弹性地基梁理论对其进行分析计算,最终可得到胶结充填开采顶板下沉计算公式。

图10 胶结充填开采顶板下沉计算模型Fig.10 Calculation model of roof subsidence in cemented filling mining

(6)

针对给定的许用顶板下沉值[y],通过式(6),可得到胶结充填控制顶板下沉的目标充实率φx。

(7)

式中,φx为顶板下沉的目标充实率;y为顶板下沉值,m;β为特征系数;Q为简化参数Q=ht+hq+q(x)/k;q(x)为上部载荷,MPa;k为地基系数,N/m3。

3.1.2 控制导水裂隙带的目标充实率

基于导水裂隙带预计经验公式和充实率表征模型,可以得出胶结充填开采导水裂隙带高度预计通式

(8)

(9)

针对给定的许用导水裂隙带高度[Hi],通过式(8),(9),可得到胶结充填控制导水裂隙带的目标充实率φ:

(10)

(11)

式中,φd为导水裂隙带的目标充实率;A1,A2,B1,B2,C1为岩性参数,与上覆岩层岩性有关,具体取值可参考三下采煤规程。

3.1.3 控制地表沉陷的目标充实率

利用概率积分法结合充实率理论,可得到胶结充填开采条件下的地表沉陷计算公式,见式(12),(13)。

wmax=h(1-φ)qcosα

(12)

(13)

针对给定的许用地表下沉值[w(x,y)],可得胶结充填控制地表沉陷的目标充实率φs。

(14)

式中,φs为地表沉陷的目标充实率;q为下沉系数;α为煤层倾角,(°);r为主要影响半径;x,y为地表任意点横纵坐标;s,t为开采单元横纵坐标;wmax为地表最大下沉值,mm;w(x,y)为坐标(x,y)点的地表下沉值,mm。

3.2 充实率控制导向的胶结充填体强度需求计算模型

将胶结充填目标充实率代入充实率表征模型进行强度需求设计,可得到不同采高、埋深等开采条件下,达到任意目标充实率所需要的充填体单轴抗压强度,充实率控制导向的胶结充填体强度需求计算模型为

(15)

式中,φm为目标充实率。

充实率控制导向的充填体强度需求计算模型中涉及到的相关具体参数可由图9和充实率表征模型给出。

图9中模型的上下边界面分别对应2种强度需求设计原则,上边界面对应保守原则,下边界面对应乐观原则。采用保守原则设计出的胶结充填体强度需求临界值可以确保实际充实率达到目标充实率,充填体强度较高;采用乐观原则设计出的胶结充填体强度需求临界值可以满足最低要求,但在一定程度上存在实际充实率达不到目标充实率的可能性。工程应用中为了保证岩层控制效果,充填体强度设计应以保守原则为准,乐观原则仅用于个别特殊情况。

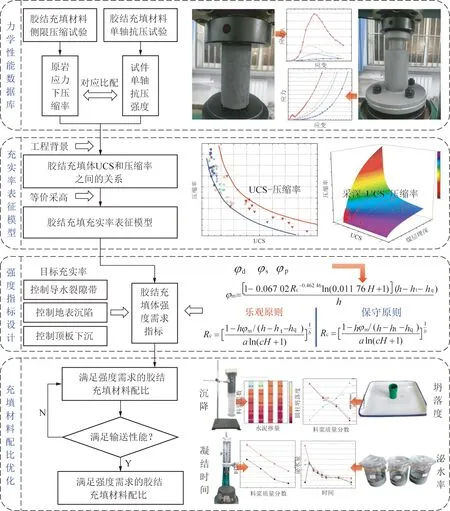

3.3 充实率控制导向的胶结充填体强度需求动态设计流程

基于建立的胶结充填充实率表征模型,结合不同胶结充填开采应用场景的目标充实率设计原理,形成了充实率控制导向的胶结充填体强度需求设计方法[47]。该方法的具体设计流程如下:

(1)通过侧限压缩和无侧限压缩试验,建立胶结充填体强度和压缩特征数据库。

(2)结合采矿地质条件,得出该条件下胶结充填体UCS和压缩率的关系,建立胶结充填充实率表征模型。

(3)确定目标充实率,根据目标充实率得出充填体强度需求指标。

(4)得出满足强度需求的充填材料配比,验证材料的输送性能,得到同时满足强度和输送需求的胶结充填材料配比。

充实率控制导向的胶结充填体强度需求动态设计流程如图11所示。

图11 充实率控制导向的胶结充填体强度需求动态设计流程Fig.11 Dynamic design process of strengthdemand of cemented backfill body guided by backfilling ratio control

4 工程实践

4.1 工程背景采矿地质条件

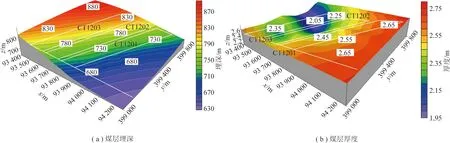

开滦集团某矿井胶结充填区域煤层厚度2.00~2.75 m,平均2.4 m,煤层埋深630~890 m,平均765 m,倾角22°左右,煤层分布特征如图12所示。充填过程中采用的胶结充填材料即为本研究中试验用胶结充填材料。充填过程中的胶结充填体欠接顶量hq约为0.15 m,顶板提前下沉量ht约为0.1 m。该区域充填开采控制目标为:顶板下沉量不超过450 mm,导水裂隙带高度不超过16 m,地表最大下沉值不超过130 mm。

图12 充填区域煤层分布特征Fig.12 Coal seam distribution characteristics in the backfill district

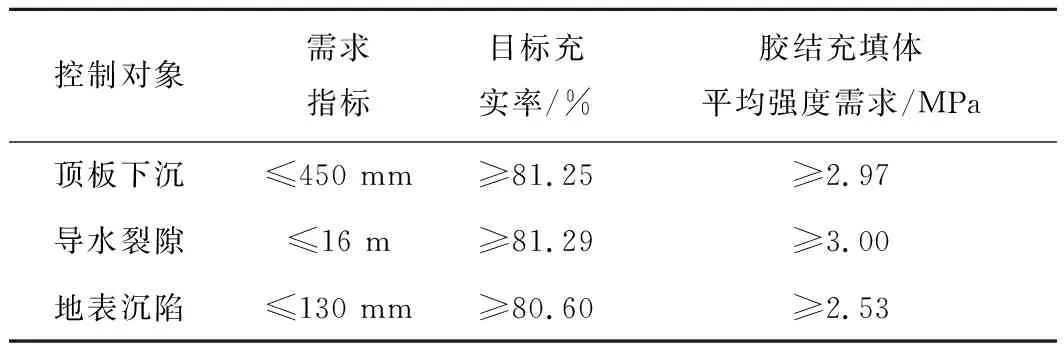

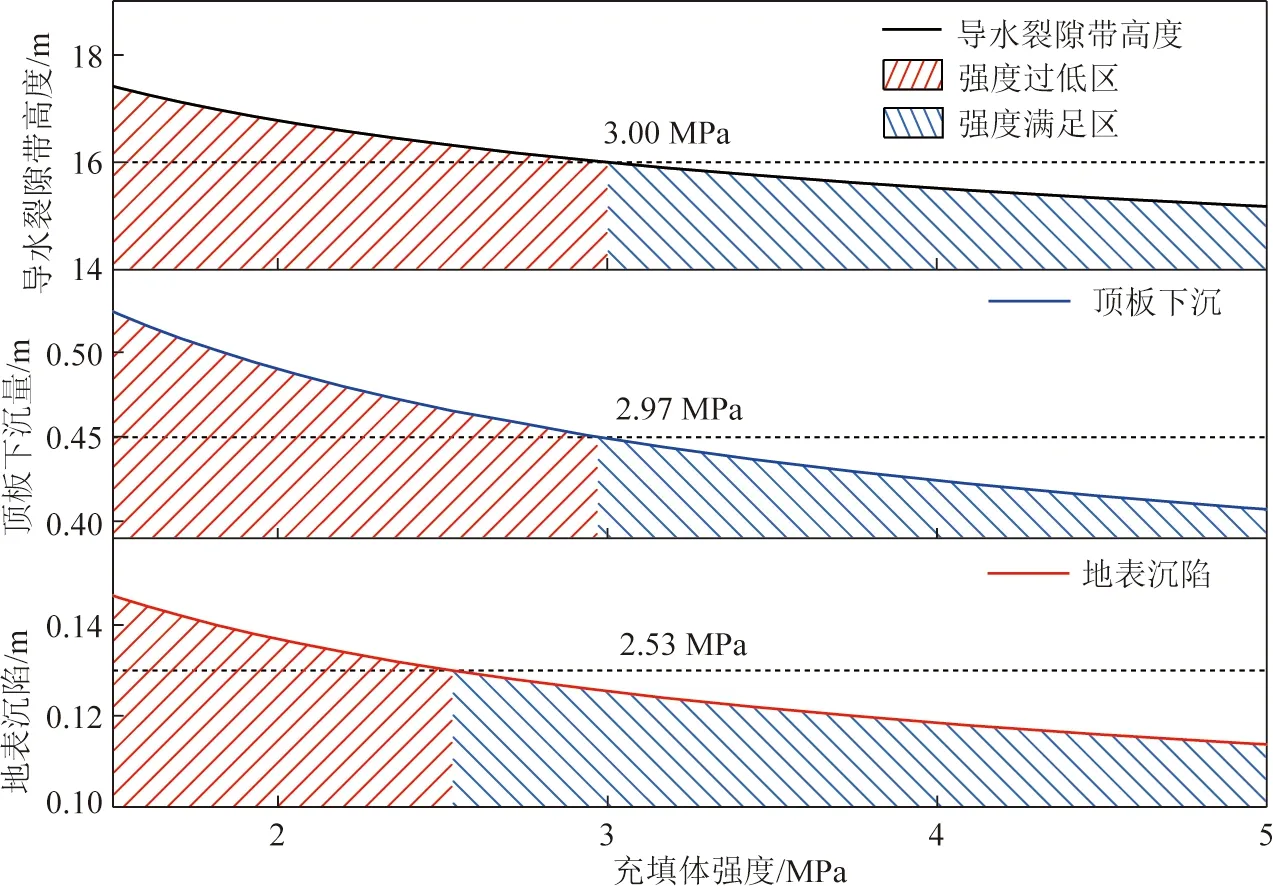

4.2 充填区域胶结充填体平均强度需求

将煤层厚度和埋深等参数的平均值代入充实率导向的充填体强度需求设计模型,可得出充填开采控制目标值与充填体强度需求的关系,如图13所示。结合该区域充填开采控制目标,即可得到针对不同控制对象该充填区域胶结充填体28 d龄期平均强度需求,见表3。

表3 胶结充填体平均强度需求Table 3 Average strength requirements of cemented backfill

图13 不同控制对象的胶结充填体平均强度需求设计Fig.13 Strength requirements of cemented backfill body for different control targets

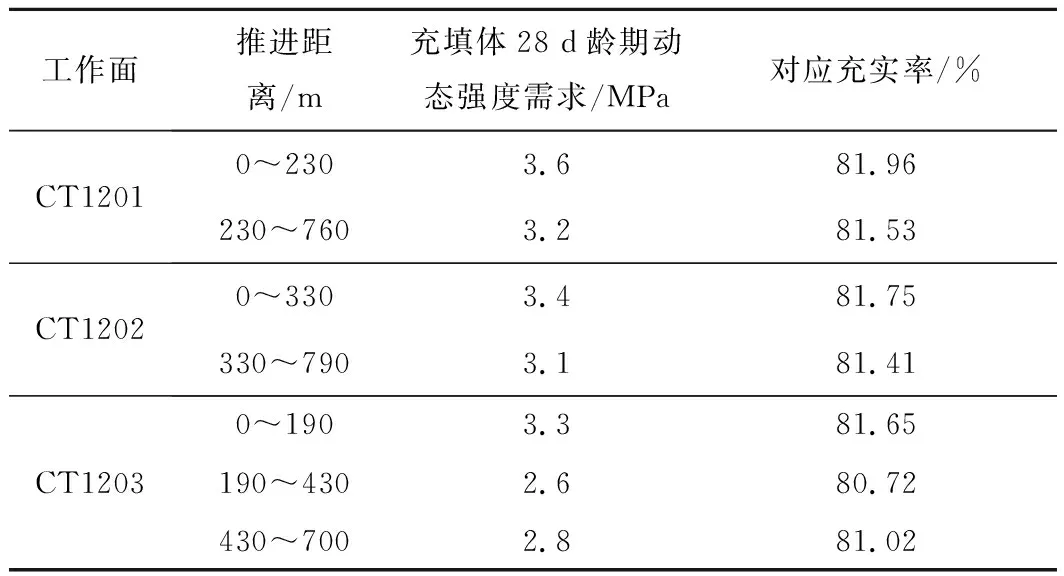

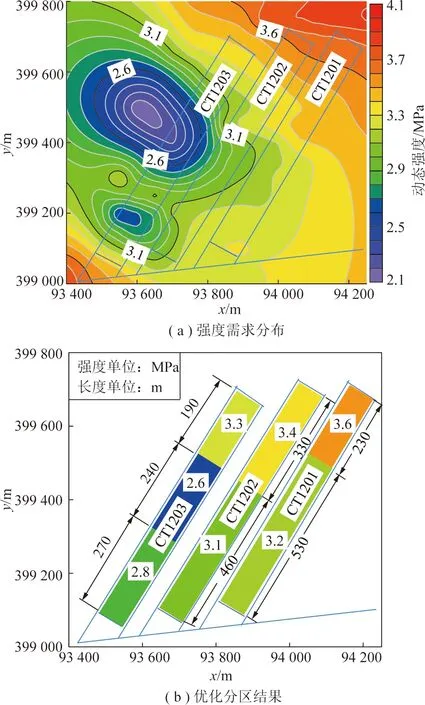

4.3 充填区域胶结充填体动态强度需求设计

考虑到充填工作面煤层条件的动态变化,进一步对充填工作面各区域的充填体强度需求进行研究。由充填体平均强度需求可知,该充填区域以控制导水裂隙为目标时对充填体强度的需求最高,基于充填区域内煤层分布特征,采用保守原则,对充填区域胶结充填体强度需求进行精细化设计,结果如图14(a)所示。结合充填工作面的布置和工程现场的实际需求,在考虑充填工艺和充填成本的基础上,对设计结果进行优化分区,结果如图14(b)所示,各工作面充填强度需求关键参数见表4。

表4 充填工作面充填体动态强度需求设计方案Table 4 Dynamic strength design results of backfill panels

由图14和表4可知,CT1201工作面中部对充填体的强度需求较低,CT1202工作面和CT1203工作面对充填体的强度需求从开切眼沿推进方向逐渐降低。对强度需求结果进行优化分区后,设计结果更加符合工程需求,在满足岩层控制需求的基础上实现了充填体强度的分区动态管理,科学的降低了充填开采材料成本,具有一定的科学意义和工程价值。

图14 充填区域胶结充填体动态强度需求Fig.14 Dynamic strength demand of cemented backfill body in the backfill district

5 结 论

(1)基于单轴压缩和侧限压缩试验数据,利用上下边界Allometrical函数表征胶结充填体单轴抗压强度与侧限条件下压缩率的关系。充填体强度较低时,其压缩率对UCS敏感性较高且离散性较大;充填体强度较高时,压缩率对UCS表现出较低的敏感性和较强的相关性。

(2)在研究充实率主要影响因素及采空区充填体承载机制的基础上,建立了煤矿胶结充填采空区充实率表征模型,给出了充填体所受垂直应力、压缩率和UCS三者的耦合关系,形成不同开采深度条件下胶结充填体UCS和压缩率的数学表征方法。

(3)针对控制顶板下沉、导水裂隙带和地表沉陷3种控制目标,得出对应目标充实率的计算方法,形成了目标充实率控制导向的胶结充填体强度需求设计方法。

(4)以开滦集团某矿胶结充填工程为例,根据岩层控制目标的胶结充填体强度需求进行了设计,充填体平均强度需求设计为3.00 MPa,并给出了充填开采区域胶结充填体动态强度需求分布。