固体智能充填关键装备工况位态表征及自主识别调控方法

2022-02-12崔鹏飞张吉雄常天骄杨军辉

张 强,崔鹏飞,张吉雄,张 昊,常天骄,杨军辉

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;3.冀中能源股份有限公司 邢东矿,河北 邢台 054000)

《煤炭工业“十四五”高质量发展指导意见(2020年12月)》提出煤炭在我国一次能源中的主体地位,在经济运行中的压舱石作用没有改变,但资源开采导致的地表沉陷、固废处理与排放等问题依然严峻。固体充填开采技术作为解决上述问题最重要的方法之一,尤其是在矿区大宗固废资源化协同处置及高效低成本处理煤矸石等方面具有无可替代的优势[1]。目前机械化固体充填的充填工艺工作量大、自动化程度低、采充工序分散、工人业务差异明显,导致与传统综采相比回采效率降低近30%,而吨煤成本增加近15%,制约规模化推广应用,迫切需要向智能化充填方向升级。

固体智能充填技术研究大致可分为3部分,一是采煤工艺及装备(采煤机、刮板输送机、支架)智能化研究;二是充填工艺及装备(充填支架、多孔底卸式刮板输送机、夯实机构)智能化研究,三是采充智能化协同作业研究。在采煤工艺及装备智能化研究方面,王国法等[2-3]根据不同煤层条件、采煤方法工艺等参数,将智能化采煤工作面进行了系统分类,并建立了工作面智能化分级评价体系;任怀伟等[4]基于RBF神经网络控制器提出了一种液压支架顶梁位姿调控系统,建立了支架运动学模型和阀控液压缸液压系统传递函数;葛世荣等[5-6]系统研究了采煤机自主导航截割原理与技术,实现了刮板输送机形状在线监测,为综采工作面采运机组智能化运行提供了大量理论基础和试验数据。在充填工艺及装备智能化研究方面,刘建功等[7-8]基于充填液压支架的传感系统,实现充填状态的信息化,设计开发了固体充填液压支架自动化控制系统,给出了自动充填控制流程及系统的控制模式;张强等[9-11]研究了煤矿智能固体充填开采方法,进行了固体智能采充工序流程设计,研究了智能充填自主夯实过程的机构干涉调控。随着综采技术高速发展及推广应用,目前针对采煤工艺及采煤装备智能化研究已然相对成熟,然而以机械夯实为主的固体充填开采的智能化发展相对滞后,充填工艺及装备的智能化研究仍处于起步阶段。

基于上述工程及研究现状,为解决固体充填开采工作量大、效率低等领域发展痛点问题,补充固体充填工艺及装备智能化研究的不足,笔者针对固体智能充填关键装备的工况位态精准表征及识别调控展开相关研究,提出基于MDH运动学模型的充填关键装备实时工况位态精准表征方法,对该表征方法下各装备非正常工况的判别及解调路径进行深入研究,为固体智能充填技术推广应用提供逻辑基础和理论支撑。

1 固体智能充填工序及效率分析

1.1 固体智能充填方法及其工序类别

固体智能充填方法以固体充填开采技术[12-13]为基础,借助智能化采充设备,结合采充工作面可视化管理,完成充填支架移架调架、多孔底卸式输送机卸料、夯实机构夯实等工序,达到充填支架工况自主识别调控、多孔底卸式输送机自主卸料及自动调直、夯实机构自行夯实的效果,实现单架的运卸夯工序在时间上自主组织,邻架的卸夯移工序在空间上自主衔接的过程[9]。

本文所研究的固体智能充填工序包括:感知动作、识别动作和位态调整动作,其中感知动作包括参数的自主感知获取,由传感器等感知元件执行;识别动作包括数学模型的构建,数据的分析处理,由控制程序执行;位态调整动作包括各典型非正常工况的解调,由处于相互影响的机构执行。

1.2 固体智能充填工序流程

结合上述充填工序类别,设计固体智能充填工序流程为:充填准备时,通过第1次参数感知,主控系统对支架的工况形态进行识别,若存在非正常工况影响支护,通过立柱和平衡油缸调整接顶接底状态,推移千斤顶调整支架错位;通过第2次参数感知,主控系统对多孔底卸式刮板输送机的工况形态进行识别,若存在非正常工况,通过支架立柱和平衡油缸调整后顶梁平齐,通过调节滑移油缸避免咬合;卸料开始前,通过第3次参数感知,识别是否存在机构干涉,若夯实机构与卸料口在纵向方向存在重合,影响卸料,通过摆角油缸调整夯实机构的角度,通过滑移油缸调整多孔底卸式输送机的横向位置,若不存在机构干涉则自动打开卸料口;卸料过程中,第4次参数感知,通过传感器感知堆料高度,达到预设值后自动关闭此卸料口,停止卸料;夯实作业前,第5次参数感知夯实机构是否被散体充填材料掩埋,若存在则通过摆角油缸调高夯实机构的角度;夯实作业过程中,夯实机构伸出夯实头,第6次参数感知,夯实机构是否会与多孔底卸式输送机存在干涉,若存在则考虑最优解调路径进行解调;夯实结束后,夯实机构缩回夯实头,第7次参数感知机构相互干涉;第8次参数感知,感知充填体接顶程度,重复上述循环作业。如此反复卸料、夯实2~3次,待夯实后的充填物料充分接顶,自动关闭此卸料口,然后按既定的顺序依次完成整个工作面的充填,具体充填工序流程如图1所示。

图1 充填工序流程Fig.1 Flow chart of backfilling process

2 充填关键装备工况位态精准表征及自主感知方法

2.1 工况表征内涵及流程

近年来,随着智能设备在各领域蓬勃发展,“工况表征”作为机器视觉、信息加工、位态分析等技术的基础,得到广泛发展和应用。在矿业方面,智能化表征的研究与应用初见成效,如基于机器视觉的矿物浮选技术[14]、基于位态表征的采煤机记忆切割技术[15]、基于控制程序的支架跟机支护技术[16]等。本文所研究的固体智能充填关键装备表征指建立精确的数学模型和可观测输入输出参数,通过数据信号实时反映分析装备实际运行状态及行为的方法,具体表征流程为:表征方法对比选取、数学模型建立转换、关键节点坐标描述、关键参数自主感知和位态实时精准表征。

2.2 表征方法对比选取

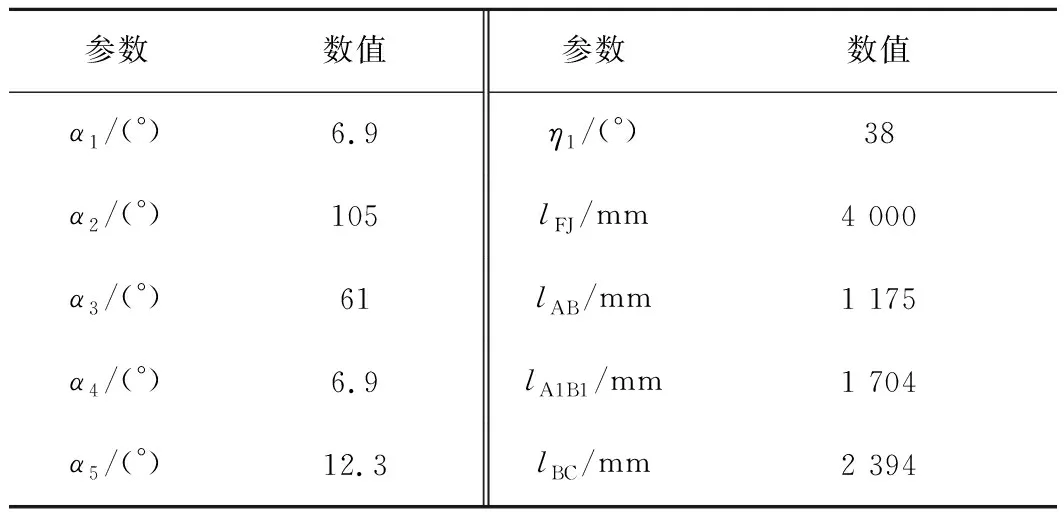

工况位态表征作为工况判别函数建立的基础,其准确性直接决定了识别调控的应用效果,而工况位态精准表征的关键在于坐标系的选取。目前,能够准确表征液压支架结构及运动行为特征的坐标系有直角坐标系、极坐标系、DH坐标系等,针对不同坐标系表征方法的详细对比见表1。

表1 不同坐标系表征方法对比Table 1 Comparison of characterization methods in different coordinate systems

综合考虑各坐标系表征方法的原理、参数及优缺点,最终选用灵活性好、监测参数较少、累计误差较低、适用范围更广的MDH坐标系进行精准表征。

由于充填支架属于多自由度连杆构件,当支架作业时,立柱、四连杆和夯实机构等均产生动作,故在支架每个连杆的转动关节上各固定一个MDH坐标系,然后用变换矩阵描述相邻两连杆的空间关系,推导出末端执行器相对于底座节点的绝对坐标,从而建立类似机器人的运动学模型[17-18]。

其中,相邻两坐标系变换矩阵i-1Ti的公式为

(1)

式中,θi为两连杆间的角度;αi-1为Zi-1到Zi沿Xi的转角;di为两连杆间的偏置距离。

2.3 充填关键装备模型建立及转换

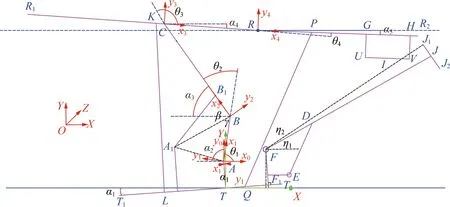

充填液压支架作为充填关键装备,由前后顶梁、底座、立柱、多孔底卸式输送机、夯实机构等多部分组成。基于上述思路进行充填关键装备坐标系模型建立,在支架底座节点T处,以沿工作面推进方向、竖直方向、工作面面长方向(简称X轴方向、Y轴方向、Z轴方向)建立绝对坐标系{O};以转动关节A,B,C,R为节点建立MDH相对坐标系,分别为{O1},{O2},{O3}及{O4},如图2所示(图2中,η1为夯实机构与水平面夹角,即夯实机构倾角;η2为夯实机构上FJ1与FJ的夹角),所建MDH坐标系参数见表2。

表2 MDH参数Table 2 MDH parameters

图2 充填支架坐标系建立Fig.2 Coordinate system ofbackfilling hydraulic support

将上述参数代入式(1),可得相邻两坐标系的变换矩阵。{O1}相对于坐标系{O}的变换矩阵0T1为

(2)

{O2}相对于坐标系{O1}的变换矩阵1T2为

(3)

{O3}相对于坐标系{O2}的变换矩阵2T3为

(4)

{O4}相对于坐标系{O3}的变换矩阵3T4为

(5)

支架位姿变换可通过分析其绕X,Y,Z轴的旋转进行分类。因煤层倾向倾角发生变化或割煤不平整等原因,支架呈现左倾或右倾的工况,绕X轴的旋转角变大,表现为存在横滚角;因煤层倾向倾角发生变化或移架操作不当等原因,支架呈现滑架歪斜(左右偏摆)的工况,绕Y轴的旋转角变大,表现为存在偏航角;因煤层走向倾角发生变化等原因,支架呈现前倾或后仰的工况,绕Z轴的旋转角变大,表现为存在俯仰角。

考虑实际工况条件,割煤移架等操作的可控性强,煤层倾向倾角变化幅度通常较小,而煤层走向倾角最易发生变化,且呈现幅度大、间隔短的特点,故本文先解决首要矛盾,考虑支架各部分绕Z轴的旋转。故笔者主要研究支架位姿在X-O-Y平面内的坐标移动及其各部分绕Z轴的俯仰角变化。后续会进一步考虑支架绕X、Y轴旋转的位姿变换及多轴旋转的叠加位姿。

利用变换矩阵可将MDH坐标系中在X-O-Y平面内的n节点坐标转换为建立于T点的绝对坐标系{O}中的坐标:

(6)

0Ti=0T1×1T2×…×i-1Ti

(7)

式中,n为液压支架上的节点;0Ti为坐标系{Oi}基于初始坐标系{O0}的变换矩阵;P(xA,yA,0)为A点在绝对坐标系{O}中的坐标。

2.4 充填关键装备工况位态精准表征方法

基于上述MDH坐标系表征模型及坐标转换方法,充填关键装备上各关键节点在{O}中坐标均可表示,即利用连杆长度、旋转角等一系列参数对关键节点在绝对坐标系{O}中的位置进行描述。因各关键节点表征方法相同,现以充填开采液压支架后立柱为例,对其关键节点(点P、点Q)进行表征,其他不做赘述,具体如下:

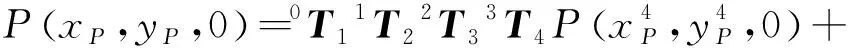

点P在{O}中的坐标为(xP,yP,0),根据式(6),(7)可知

(8)

将式(2)~(5)代入(8)可得

(9)

点P在坐标系{O4}中的坐标为(lRP,0,0),故式(9)可化简为

(10)

式中,xP为节点P在绝对坐标系{O}中X轴上的分量;yP为节点P在坐标系{O}中Y轴上的分量;lTA,lAB,lBC,lCR,lRP分别为机构TA,AB,BC,CR,RP段的长度;旋转角θ1234=θ1+θ2+θ3+θ4,θ123=θ1+θ2+θ3,θ12=θ1+θ2,旋转角θ1=π-α2;旋转角θ2=π-β-γ;旋转角θ3=π-α3+α4;旋转角θ4=α4-α5;α1为底座倾角;α2为四连杆倾角;α3为四连杆倾角;α4为前顶梁倾角;α5为后顶梁倾角;参数β(图2中线BB1与线BA1的夹角)、参数γ(图2中线BA1与线BA的夹角)计算如式(11),(12)所示。参数具体位置如图2所示。

(11)

(12)

同理,点Q在{O}中的坐标为

(13)

利用上述表征方法,实现对充填开采液压支架前后立柱、前后顶梁、底座、多孔底卸式输送机及夯实机构上各关键节点的精准表征,最终汇总形成一套基于MDH运动学建模的充填关键装备工况位态精准表征方法,为后续非正常工况位态识别调控奠定基础。

2.5 充填关键装备工况位态自主感知方法

充填关键装备工况位态自主感知是实现固体智能充填开采的关键步骤,指通过大量的传感器如行程传感器、倾角传感器、压力传感器等,获取装备静态尺寸参数和充填工艺参数,实现装备的自我感知,建立虚拟工作面装备的运行情况。分析表征结果可知,为精准表征支架的工况位态,除需明确所选充填支架的尺寸参数外,还需在底座LQ、连杆AB、连杆BC、前顶梁CR、后顶梁RD及夯实机构FJ上安装倾角传感器,测各杆件的姿态角(分别记作α1,α2,α3,α4,α5及η1);在连杆AB、连杆A1B1、连杆BC及夯实机构FJ上安装行程传感器,测各杆件即油缸的行程(分别记作lAB,lA1B1,lBC及lFJ);另外,还需布置相应传感器,对油缸压力、落料高度、落料时间等参数进行感知。

3 充填液压支架工况位态界定及自主识别调控

3.1 充填液压支架典型工况位态界定

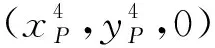

充填液压支架的工况位态指在不同采矿地质条件的影响下,支架上各个立柱、油缸有不同的运动状态,表现为行程和倾角的差异,因而呈现出不同的位姿。为掌握工况形态的调控目标,将关键充填装备工况位态,划分为正常工况位态(简称正常工况)与非正常工况位态(简称非正常工况)两大类。充填液压支架正常工况指充填支架自身保持良好支护承载及非干涉等状态,反之若为偏载、端载等极限受载、机构干涉等状态则为非正常工况。本文以四柱正四连杆充填液压支架为例,介绍其在X-O-Y平面内的非正常工况形态类别。

3.1.1 单架支护位姿

单架支护位姿可根据煤层倾角不同分为近水平采充、俯采仰充和仰采俯充3种状态,不同状态下的支架受煤层顶底板软硬、起伏程度等影响,呈现出多种非正常工况。由于前文所建立的MDH坐标系模型规定其X轴总为工作面推进方向,即可忽略煤层倾角对表征结果的影响,故上述3种支架支护状态的非正常工况表征结果相同。本节仅对近水平采充状态下支架的非正常工况进行分析研究,所得判别函数与解调路径对不同支架状态均成立。

在X-O-Y平面内,近水平采充状态的充填支架非正常支护位姿如图3所示。如图3(a)所示,充填支架后顶梁离顶、底座嵌底,呈现前倾的非正常工况;如图3(b)所示,充填支架前顶梁离顶、底座离底,呈现后仰的非正常工况。

图3 顶梁与底座非正常位姿Fig.3 Abnormal pose of top beam and base

3.1.2 邻架支护位姿

在X-O-Y平面内,由于相邻支架动作不同步或煤层走向倾角变化等,邻架易出现沿X,Y轴的位置偏移或绕Z轴的角度偏转,导致出现邻架错位的非正常工况[19-20],具体如图4所示。

图4 邻架非正常位姿Fig.4 Abnormal pose of adjacent support

3.2 充填液压支架工况判别函数

为准确判别充填支架工况正常与否,设置支架姿态和工作阻力的双重验证,在条件都满足的情况下,可认定为正常工况,否则为非正常工况。邻架错位的非正常工况可通过比较两支架同一点处的X,Y进行判别,在此不做赘述。

3.2.1 姿态验证

(1)方法1:验证支架顶梁及底座上节点是否在同一水平高度,判别准则为

(14)

(2)方法2:验证液压支架立柱间的伸缩长度比例,判别准则为

(15)

式中,λ1为液压支架立柱之间伸缩长度的比例系数,由液压支架自身参数决定,为一定值。

3.2.2 工作阻力验证

在立柱上安装压力传感器,感知前后立柱工作阻力是否达到或超过额定工作阻力,判别准则为

(16)

式中,Pq,Ph为支架前立柱和后立柱的实际油缸压力,MPa;Pq0,Ph0分别为支架前立柱和后立柱的额定油缸压力,可由压力传感器测得,MPa。

3.3 充填液压支架非正常工况解调路径分析

根据工况判别函数,支架非正常工况位态调整可转换为立柱行程、支架中心距调节及油缸泵压控制的问题,故支架非正常支护位姿调控流程如图5所示。单架非正常支护位姿调整后,邻架错位的非正常工况即可通过推移千斤顶进行简单调整。

图5 支架非正常支护位姿调控流程Fig.5 Abnormal support posture adjustment process of the stent

4 多孔底卸式输送机工况位态界定及自主识别调控

多孔底卸式输送机横向上悬挂于充填液压支架后部,纵向上位于夯实区域顶部,由推移千斤顶控制滑移。在一个采煤充填循环中,多孔底卸式输送机工况可分为3阶段:① 移架前的采煤阶段,输送机稳定;② 采煤结束,支架前移,输送机弯曲阶段;③ 移架后,输送机卸料及夯实机构捣实的充填阶段。3个阶段中输送机工况既受推移千斤顶行程、支架拉移及升降等因素的影响,同时又影响着夯实机构的摆动及伸缩,故对多孔底卸式输送机进行工况位态实时精准表征承上启下,至关重要。

4.1 多孔底卸式输送机典型工况位态界定

多孔底卸式输送机正常工况是指其自身保持良好的运行状态,可保障卸料、夯实等充填工序作业顺利完成。但由于现场地质条件差异,常会出现多孔底卸式输送机与充填液压支架在三维空间上的位姿未保持一致,沿X,Y,Z轴方向出现错位,呈现非正常工况,具体如下:

4.1.1 多孔底卸式输送机咬合

多孔底卸式输送机推移过程中,由于推移千斤顶行程差异,或在液压支架拉架过程中,不同支架滑移行程不一致,导致多孔底卸式输送机的中部槽之间的夹角超过许用转角δ,多孔底卸式输送机发生咬合,无法正常工作,如图6所示。

图6 多孔底卸式输送机咬合Fig.6 Porous bottom discharge conveyor bite

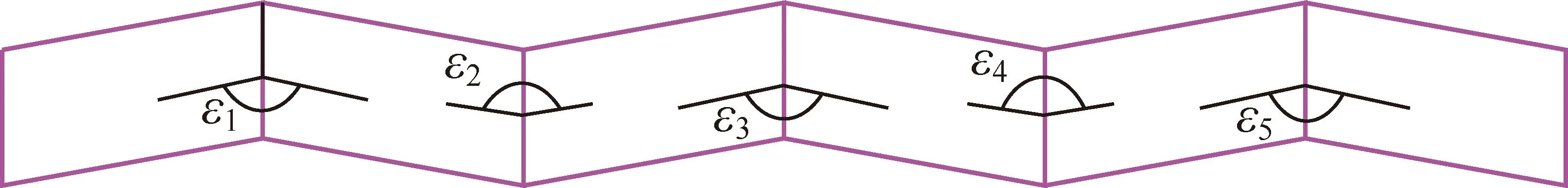

4.1.2 多孔底卸式输送机高低不平

当后部采空区来压时,由于后部充填体承载特性的差异,顶板下沉量不一致,相邻支架后顶梁绕铰接点发生不同程度的旋转,或相邻支架间输送机的悬挂高度不一致,导致输送机高低不平,相邻中部槽在竖直面上产生夹角ε,如图7所示。

图7 多孔底卸式输送机高低不平Fig.7 Unevenness of the porous bottom discharge conveyor

4.1.3 多孔底卸式输送机歪斜

当工作面煤层倾角过大时,多孔底卸式输送机在重力的作用下会绕悬挂链发生偏转,矸石等固体散体充填物料向一侧歪斜,易出现漏料问题,如图8所示。

图8 多孔底卸式输送机歪斜Fig.8 Skewed perforated bottom discharge conveyor

4.2 多孔底卸式输送机工况判别函数

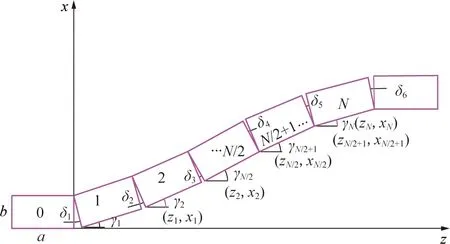

多孔底卸式输送机上述3种典型非正常工况中,输送机高低不平及歪斜是由支架支护位姿及工作面倾角造成;而多孔底卸式输送机咬合则是由滑移油缸工序执行造成,可进行调整。因此本节主要研究工作面近水平、支架支护状态良好时,即输送机高低一致时,如何避免多孔底卸式输送机咬合。根据刮板输送机横向弯曲理论[21],建立多孔底卸式输送机为X-O-Z平面内的二维数学模型,验证中部槽之间的夹角是否在允许范围内,如图9所示。

图9 多孔底卸式输送机模型示意Fig.9 Schematic diagram of the model of the porous bottom discharge conveyor

4.2.1 中部槽坐标

假设中部槽为矩形,弯曲段中部槽之间的接触形式为点接触,则中部槽N右下点横纵坐标为

(17)

式中,δ为中部槽之间的转角,从初始中部槽1到中部槽N之间的转角依次为δ1,δ2,…,δN;中部槽与Z轴方向夹角依次为γ1,γ2,…,γN;a,b分别对应中部槽的长和宽。

4.2.2 多孔底卸式输送机工况判别

多孔底卸式输送机推移后,弯曲段中部槽N是否出现咬合工况,判别准则为

(18)

式中,zmax,xmax为弯曲段最大允许推移长度,为定值,可通过室内试验测得,mm。

4.3 多孔底卸式输送机非正常工况解调路径分析

多孔底卸式输送机非正常工况中输送机歪斜主要由工作面倾角造成,难以通过人为调控进行改善;输送机高低不平可通过前期调整支架后顶梁高度来避免。故图1中输送机状态识别Ⅱ主要对输送机咬合工况进行识别,并通过调整滑移油缸的滑移步距实现解调。为优化调控,在多孔底卸式输送机拉移的过程中,需要不断基于标准滑移距,即支架推移步距(邢东矿为800 mm),修正拉移距离,进行动态调直,调控流程如图10所示。

图10 多孔底卸式输送机非正常工况调控流程Fig.10 Control process of abnormal working condition of porous bottom discharge conveyor

5 机构干涉工况位态界定及自主识别调控

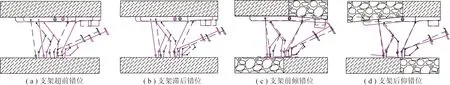

5.1 机构干涉工况位态界定

机构干涉的工况位态指充填过程中,夯实机构与多孔底卸式输送机或充填料堆在空间上出现相互干涉的影响,导致充填工序无法正常进行,发生机构干涉的典型工况有落料准备干涉、落料完成干涉、夯实机构伸出干涉、夯实机构收回干涉等,具体工况状态如图11所示。

图11 机构干涉的典型工况Fig.11 Typical working conditions of mechanism interference

5.2 机构干涉工况判别函数

目前针对机构干涉的表征界定及判别解调已有一定的研究成果[9-10],但现有方法中所需监测参数较多且部分参数存在重复监测问题,笔者基于MDH运动学模型展开,可减少现场监测的参数数量,简化判别函数的复杂程度。

5.2.1 落料准备干涉

落料准备时,夯实机构与多孔底卸式输送机的卸料中心距J应大于最小卸料中心距J0,保证充填材料不会下落到液压支架支护空间内,其判别准则为

(19)

式中,xU,xV为图2中MDH坐标系下的多孔底卸式输送机两端点U,V的横向坐标;xJ1为图2中MDH坐标系下的夯实机构夯实头上端点J1的横向坐标。

5.2.2 落料完成干涉

落料完成后,夯实机构竖直高度yJ1需大于充填材料堆积高度H0,判别准则为

(20)

式中,yJ2为图2中MDH坐标系下的夯实机构夯实头下端点J2的纵向坐标。

5.2.3 夯实机构伸缩干涉

(1)方法1:验证多孔底卸式输送机卸料完成即所在位置不变时,夯实机构上最易发生干涉的节点J1是否会与UV段发生重叠,判别准则为

(21)

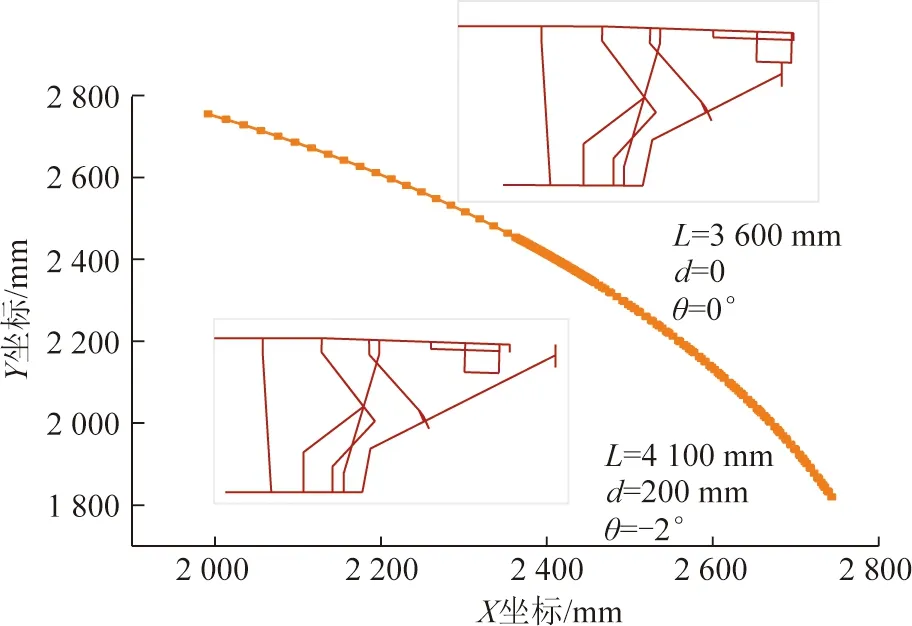

(2)方法2:部分架型中,夯实机构是在斜拉油缸作用下绕铰接点F转动,故可采用Solidworks三维设计软件,基于实际工程应用条件及装备结构尺寸,针对不同工况参数条件(变动夯实机构伸长量L、多孔底卸式输送机位置d、后顶梁旋转下沉角θ等),进行铰接点的动态干涉临界轨迹仿真。

现以河北邢东矿智能充填作业为研究对象,以2种工况为例进行仿真,结果如图12所示。

图12 干涉临界轨迹对应Fig.12 Corresponding diagram of interference critical trajectory

在(L=3 600 mm,d=0,θ=0°)以及(L=4 100 mm,d=200 mm,θ=-2°)的工况下,夯实机构铰接点干涉的临界值分别为X=2 227 mm、X=2 476 mm,因此在对应工况条件时,当铰接点监测的位置信息达到该临界值时,应立刻进行调整。

基于上述铰接点的动态干涉临界轨迹仿真方法,可归集出完整的动态轨迹参数特征矩阵群,通过匹配相应工况参数,即可对干涉进行实时判断,判别准则为

(22)

式中,xi为夯实机构铰接点的X坐标;xmax为该铰接点在发生干涉情况下的临界运动位置,mm。

5.3 机构干涉最优解调路径分析

当出现机构干涉时,主要有4种解调路径(图13)。

图13 解调路径示意Fig.13 Schematic diagram of demodulation path

针对落料准备干涉,主要的解调路径为路径2,3和4;针对落料完成干涉,主要的解调路径为路径2和3;针对夯实机构伸缩干涉,主要的解调路径为路径2和3。

5.4 机构干涉识别与控制

将所选支架的基础尺寸参数、算法公式、判别函数和解调路径等编入充填支架控制程序中,建立完整的MDH坐标系表征模型。充填支架作业时,通过相应传感器对夯实机构倾角及行程、后立柱行程、滑移油缸行程、后顶梁倾角、落料高度等充填工艺参数进行实时自主感知,转换并输入控制程序。控制程序通过运算得出机构干涉中各关键点U,V,J1,J2的实时坐标位置,再通过机构干涉判别函数进行分析识别。当达到机构干涉临界值时,控制程序分析选择该条件下的最优解调路径,控制系统驱动电液阀驱动器,调整电液控系统中不同功能的换向阀,完成夯实机构伸缩摆动、多孔底卸式输送机滑移等动作,实现机构干涉的自主调控。

6 充填关键装备自主识别调控应用及效果分析

6.1 采矿地质条件

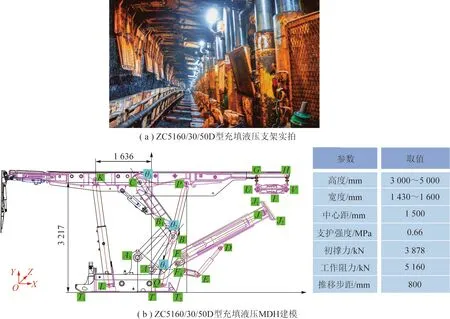

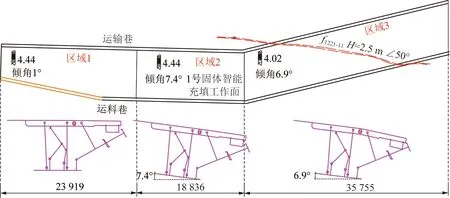

以河北邢东矿固体智能充填工作面为例,该工作面采高为4.4 m,长度58 m,煤层倾角为3°~12°。工作面充填关键装备包括ZC5160/30/50D型四柱正四连杆充填液压支架、SGZ730/132×2型多孔底卸式输送机等。

6.2 充填关键装备自主识别调控应用

根据第2节提出的位态精准表征及自主感知方法,基于充填装备的结构参数及实际工程条件,进行MDH运动学建模,如图14所示。

图14 ZC5160/30/50D型充填支架MDH模型Fig.14 MDH model of ZC5160/30/50D backfilling support

根据第3~5节内容,对关键装备实时工况位态进行界定、判别及解调。以机构干涉工况位态界定及自主识别调控为例,分析充填液压支架机构伸缩干涉的工况形态及解调方法。

根据第5.1节内容分析,夯实机构伸缩干涉在智能充填工作面向前推进的过程中,经过3个区域,产生了3组不同机构工况形态,区域划分如图15所示。

图15 固体智能充填工作面区域划分Fig.15 Solid intelligent backfilling working face area division

区域1,液压支架充分接顶接底,处于正常工况状态;区域2,工作面仰采俯充,机构干涉几率减少;区域3,由于采场的顶板岩性较差,开采过程中顶板破裂,支架后顶梁提前下沉,易出现机构干涉现象。故根据2.5节内容,借助行程传感器、倾角传感器等,对区域3内装备关键参数进行自主感知,所得部分支架表征参数结果见表3。

表3 支架表征参数Table 3 Support working condition characterization parameters

实测得区域3内支架后顶梁提前下沉量约为50 cm,结合5.2节所述的仿真方法,为求解机构伸缩干涉的最优解调路径(机构干涉不发生且夯实头达到最大推力),采用控制变量法,分析支架后顶梁提前下沉量与夯实角(正常工况最大为38°)和夯实行程(最大为4 300 mm)的关系,优先选择路径3,最大夯实行程下,限定夯实机构摆角在32.2°以下,即可实现解调,如图16所示。

图16 后顶梁提前下沉对夯实机构的影响Fig.16 Influence of the advance subsidence of the rear top beam on the compaction mechanism

6.3 充填关键装备自主识别调控效果分析

针对该矿智能充填工作面的开采条件,在充填循环工序(移架工序、卸料工序、夯实工序)中,若出现非正常工况需要调控,可认为在一个整面完整工序循环时间基础上增加整面支架的调控时间,其计算公式为

(23)

Tt=nfTr

(24)

其中,Tw为智能化整面支架调控时间,s;Tt为单架位态调控所需时间,s;Lwf为工作面支护长度,58 m;A为支架中心距,1.5 m;Tr为油缸接续动作时间,5 s;nf为夯实一次油缸动作衔接次数,3次。计算得河北邢东矿固体智能充填工作面一个完整工序循环时间内,单组充填装备工况位态自主识别调控时间仅需9.6 mins,相比非固体智能充填人工调控时间减少10 mins,充填效率提高40%以上。

7 结 论

(1)研究了固体智能充填的工序类别,构建了以感知、识别为核心的固体智能充填的工序流程,基于MDH运动学建模,提出了充填关键装备工况位态精准表征方法,明确了充填装备所需自主感知的参数。

(2)以2种具体型号的关键充填装备为例,针对充填液压支架、多孔底卸式输送机及机构干涉的工况位态进行界定,构建了充填工序执行过程中非正常工况的判别函数,分析了非正常工况解调方法。

(3)以河北邢东矿固体智能充填工作面为工程背景,应用本文所建立的关键装备工况位态表征及自主识别调控方法,大大提高了固体充填开采的智能化程度及充填效率。

(4)需要说明的是:固体充填装备具有多种型号,各型号的结构、尺寸及机构间的相互配合关系均有所差异,本文所建立的工况位态表征及自主识别调控方法在应用到具体型号的固体充填装备时,需要对相关的模型结构参数进行对应调整。