两步法精制生物柴油工艺流程模拟

2022-02-12郝小红

张 旗,郝小红,索 航,杜 肃

(上海理工大学 能源与动力工程学院,上海 200093)

生物柴油是一种可替代化石柴油的液体燃料[1],可以被广泛应用于当前日常生活和工业生产中,不仅可以缓解化石能源的紧缺问题,也可以减少环境污染[2-4]。目前的酸碱催化制备生物柴油工艺存在对原料要求高、后期处理复杂、酸碱废液污染大、治污成本高等问题,限制了其进一步的发展与应用。相比之下,酶法工艺以反应条件温和、能耗低、对环境友好、溶剂使用减少等优点被推广发展[5-7]。

随着酶法工艺的研究与发展,近年来,超声、低共熔溶剂(DES)在酶法制备生物柴油工艺上的应用研究较多。Gupta等[8]以市售印楝油和甲醇为原料,在工程变形杆菌脂肪酶(PVL)的催化下制备生物柴油,在超声功率40 W、醇油摩尔比5∶1、超声频率20 kHz条件下,反应时间由22~24 h缩短为30 min。Malani等[9]利用非食用油和商用固定化脂肪酶(Thermomyceslanuginosus)进行超声辅助酶法制备 生物柴油,甘油三酯转化率最高达到90%。Merza等[10]以DES(氯化胆碱与甘油摩尔比1∶2)替代离子液体对废弃油脂酶法制备生物柴油进行了研究,结果表明,生物柴油收率为34%。Zhao等[11]以大豆油为原料,DES(氯化胆碱与甘油摩尔比1∶2)为助溶剂酶法制备生物柴油,结果表明,DES的引入可以在24 h内实现88%的甘油三酯转换率。邢中鹏等[12]采用工业油酸甲酯为原料,探讨高真空间歇精馏工艺条件对C18脂肪酸甲酯分离提纯的影响,最后用Aspen软件模拟高真空间歇精馏过程。结果表明:一次精馏可以富集得到油酸甲酯与亚油酸甲酯总含量超过98%的产品,其中油酸甲酯最高含量为89.1%;在一次精馏的基础上进行二次精馏,塔顶可获得含量高达94.7%的油酸甲酯产品;Aspen软件模拟结果与实验数据吻合良好。申勇刚等[13]利用菜籽油在碱性催化剂作用下与甲醇进行酯交换制备生物柴油,在反应中引入共溶剂,可使菜籽油和甲醇两个不互溶的反应物在一个单相的反应环境中充分接触,从而缩短反应时间,提高转化效率,有效地降低成本。

目前针对超声和DES相结合的研究较少,我们通过前期的实验研究发现,两者共同作用不仅提高了生物柴油的产率,也有效缩短了反应时间[14]。为获得精制的生物柴油,本文在前期实验的基础上利用Aspen Plus V10软件建立两步法降酸精制生物柴油(脂肪酸乙酯)的工艺流程,主要针对粗制生物柴油精馏降酸工艺的关键参数进行了优化,以期为生物柴油的精馏降酸提供理论依据。

1 材料与方法

1.1 实验材料

油酸(C18H34O2),油酸甘油酯(C57H104O6),无水乙醇(C2H6O),DES(氯化胆碱与甘油摩尔比1∶2),Novozym®435脂肪酶。Aspen Plus V10软件。

1.2 实验方法

1.2.1 生物柴油制备和精馏的工艺流程

原料废弃油脂以油酸和三油酸甘油酯的混合物代替(二者质量分数分别为21.4%、78.6%,酸值(KOH)42.52 mg/g),反应醇为无水乙醇,DES(氯化胆碱与甘油摩尔比1∶2)假设为理想状态流体,不参与反应,仅作为助溶剂。酶法制备条件[14]:Novozym®435脂肪酶用量6%,醇油比(醇的物质的量(mmol)与油的质量(g)之比)4∶1,反应温度60℃,超声功率60 W,反应时间90 min,DES添加量为原料总质量的50%。

设计原料负荷处理量为5 000 kg/h,按酶催化反应醇油比4∶1确定无水乙醇流量为921.4 kg/h。第一步将油酸、三油酸甘油酯、DES、无水乙醇分别通过泵P-1、P-2、P-3泵入混合器M-1中混合得到物流4,再经泵P-4和换热器H-1升压升温后送入反应器R-1中反应90 min,得到粗制产物物流7;随后物流7经闪蒸罐F-1将未反应完的乙醇和反应产生的水等闪蒸得到气相组分物流9,然后经过冷凝器C-1冷凝液化,再通过泵P-7加压得到物流12,送入精馏塔T-1中;而液相组分物流8经过泵P-5、分离器S-1和泵P-6分离出甘油和DES等杂质,最终将获得的粗生物柴油物流11送入精馏塔T-1。第二步调节精馏塔设计参数,将物流11和物流12汇总后在精馏塔中进一步精馏分离生物柴油中的游离脂肪酸(FFA)和其他杂质,最终目标获得酸值(KOH)为0.5 mg/g以下符合标准的精制生物柴油物流13。最后将分离后的物流14送入闪蒸罐F-2闪蒸分离乙醇和游离脂肪酸,回收的乙醇可以重复利用。具体工艺流程如图1所示。酸值(VA)按照下式进行计算。

(1)

式中:nFFA为混合物中游离脂肪酸的摩尔量,kmol/h;mFFA和mFAEE分别为游离脂肪酸和生物柴油(脂肪酸乙酯)的总质量,kg/h;56.11为KOH的摩尔质量。

注:P-1、P-2、P-3、P-4、P-5、P-6、P-7均为泵;M-1.混合器;H-1.换热器;R-1.反应器;F-1.闪蒸罐;C-1.冷凝器;S-1.分离器;T-1.精馏塔;F-2.闪蒸罐。

1.2.2 粗生物柴油的精馏工艺条件优化

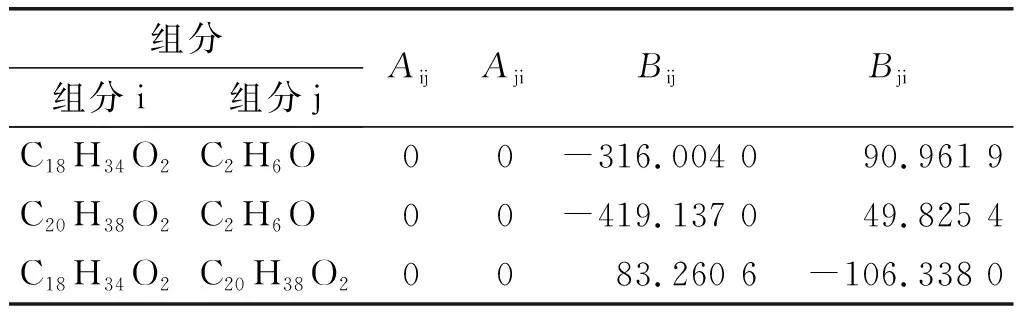

根据文献[15],由于酯化和酯交换反应是一个高度非理想体系且存在乙醇、甘油等极性化合物,因此选用活度系数模型(UNIQUAC)的热力学方法。利用Aspen Plus V10软件中二元交互作用分析模块对C18H34O2-油酸乙酯(C20H38O2)-C2H6O两两之间二元交互作用参数进行拟合,对于缺少的二元交互作用参数利用UNIFAC进行估算预测,结果如表1所示。

表1 C18H34O2-C20H38O2-C2H6O体系在UNIQUAC热力学方法下的二元交互作用参数

在表1的基础上,用Aspen Plus V10软件模拟跑通,然后通过改变单一因素条件对粗生物柴油精馏工艺条件进行优化。

2 结果与讨论

2.1 精馏工艺条件优化

2.1.1 精馏塔压力的影响

2.1.1.1 C18H34O2-C20H38O2二元气液平衡相图

利用Aspen Plus V10软件中的Analysis对C18H34O2-C20H38O2在不同压力下的二元气、液平衡相图进行分析,结果如图2所示。图中曲线左端点(油酸的摩尔分数为0)对应的温度为油酸乙酯的沸点;右端点(油酸的摩尔分数为100%)对应油酸的沸点。

图2 不同压力下C18H34O2-C20H38O2的二元气、液平衡相图

从图2可以看出,C18H34O2-C20H38O2体系存在二元最小共沸点,此时C18H34O2的气相摩尔分数等于液相摩尔分数,达到气、液相平衡。随着压力的增加,C18H34O2-C20H38O2的二元最小共沸点向右移动,C18H34O2的气、液相摩尔分数随之增加。共沸温度也随着压力的增加而升高,在0.1、0.6、1.1 MPa下,共沸温度分别为351.46、449.89、490.51℃。在压力为0.1 MPa时,油酸沸点高于油酸乙酯,油酸乙酯作为轻组分物质,随着压力的增加,油酸乙酯的沸点增幅更大,并且高于油酸的沸点,此时油酸作为轻组分物质。因此,增加压力更有利于将油酸乙酯中的油酸分离出来。

2.1.1.2 精馏塔压力的确定

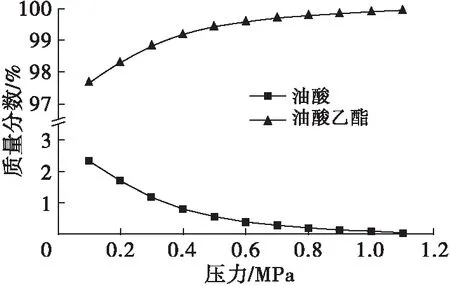

通过将进料物流11和物流12送入精馏塔,利用精馏塔严格计算,研究精馏塔的压力变化对精馏的影响,初始参数:气相分率为0,压力为自变量,总塔板数为32,冷凝器采用全冷凝,塔顶馏出物质量流量为600 kg/h,回流比为2,其他默认采用缺省值。物流11的进料位置为第21块塔板,物流12的进料位置为第5块塔板,第1块塔板压力与进料物流压力一致,将精馏塔假设为理想塔,各级塔板之间压降为0。当整个设计模块全部设置完毕,运行软件进行计算,改变进料物流的压力,最终塔底馏出物组分质量分数随精馏塔压力变化情况如图3所示,冷凝器与再沸器(精馏塔T-1中)热负荷随精馏塔压力的变化情况如图4所示。

图3 塔底馏出物组分质量分数随精馏塔压力的变化

从图3可以看出,随着精馏塔压力的增加,油酸乙酯质量分数随之增加并且在塔底得到富集,塔底馏出物中油酸质量分数随着精馏塔压力的增加而减少,当精馏塔压力为0.8 MPa时,塔底馏出物中油酸乙酯质量分数为99.8%,油酸质量分数为0.2%,此时塔底产物酸值(KOH)降至0.4 mg/g,这也进一步验证了之前从C18H34O2-C20H38O2的二元气、液平衡相图得出增加压力更有利于分离油酸的结论。

从图4可以看出,冷凝器的热负荷随着精馏塔压力的增加总体变化不大,而再沸器热负荷随着精馏塔压力的增加而增加,热负荷的增加使得能耗增加。根据图3可以初步确定精馏塔压力在0.8~1 MPa之间,可得到理想的降酸值产物,在此基础上再综合考虑热负荷变化所带来的能耗增加,最终选定精馏塔压力为0.9 MPa,此时再沸器能耗增加较小,所得的产物酸值也符合要求。因此,精馏塔最佳压力选择0.9 MPa。

图5为精馏塔压力0.9 MPa、其他条件不变时,精馏塔内各级塔板之间的温度分布。

图5 塔内各级塔板之间的温度分布

从图5可以看出,温度在塔顶位置 (第1~3块塔板处)变化较大,随后在第5~6块塔板处小幅度攀升,超过第7块塔板后温度基本保持不变。

图6为精馏塔压力0.9 MPa、其他条件不变时,气相在精馏塔内组分的摩尔分数分布,图7为液相在精馏塔内组分的质量分数分布。

图6 气相在塔内组分的摩尔分数分布

从图6、图7可以看出,无论气相组分还是液相组分趋势走向基本相同,油酸乙酯均在塔底得到富集,而乙醇、油酸及反应后的水和甘油在塔上部得到富集。由于物流12(携带剂乙醇)进精馏塔的位置为第5块塔板,在第5~6块塔板上气相组分中油酸摩尔分数达到最大,油酸乙酯的增幅相比其他位置也发生明显变化。分析温度和组分分布在第5~6块塔板上变化较明显的原因是乙醇的加入改善了体系的相溶性,使得油酸和油酸乙酯的精馏效果得到提高。

2.1.2 回流比的影响

精馏技术的实质是利用回流操作将液体混合物通过气、液相平衡实现轻重组分高纯度分离的过程,因此回流比是影响精馏的一个重要因素[16-17]。另外,再沸器热负荷是精馏能耗的重要组成部分,通过对再沸器热负荷与塔底精制生物柴油酸值的综合比较,确定回流比。在精馏塔压力0.9 MPa、其他条件同2.1.1.2下,考察回流比对产物酸值和再沸器热负荷的影响,结果见图8。

图8 回流比的影响

由图8可知,产物酸值随着回流比的增加而减少,而再沸器热负荷随回流比的增加而增加,当回流比为1.8时产物酸值(KOH)为0.31 mg/g,继续增加回流比,产物酸值下降变缓,但热负荷仍呈线性增加,能耗增大。综合考虑,回流比选择1.8。

2.1.3 理论塔板数的影响

在精馏塔压力0.9 MPa、塔顶馏出物质量流量600 kg/h、回流比1.8、粗生物柴油和携带剂分别从第21块塔板和第5块塔板处进料的条件下,借助Aspen Plus V10软件中的灵敏度分析模块对精馏塔的理论塔板数进行优化分析,结果如图9所示。

图9 理论塔板数的影响

从图9可以看出,当理论塔板数大于30后,继续增加理论塔板数,产物酸值下降变缓。结合之前暂定的进料位置为定值条件下的分析,综合考虑,最终确定精馏塔的最佳塔板数为31。

2.1.4 进料塔板数的影响

2.1.4.1 物流12进料板位置

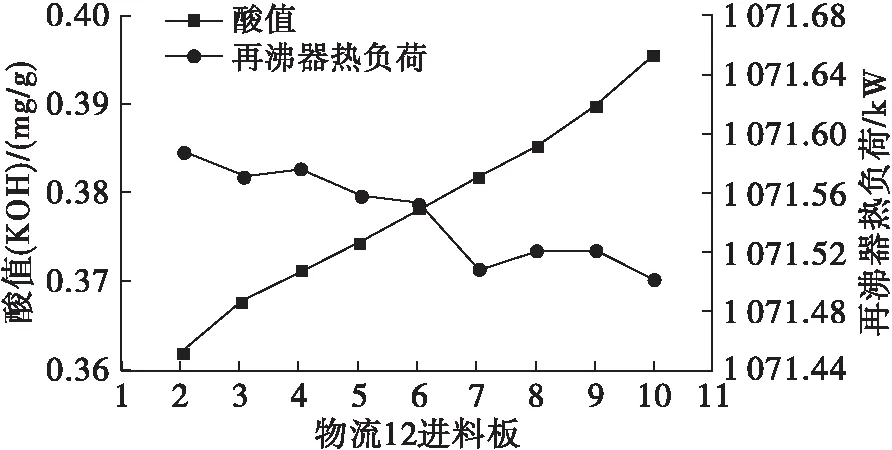

在最佳理论塔板数31、其他条件同2.1.3,对物流12(携带剂)进料板位置进行优化分析,结果见图10。

图10 物流12进料位置的影响

从图10可以看出,随着携带剂进料位置距离塔顶越远,降酸效果越差,产物酸值越高,而对再沸器热负荷影响较小,仅略有浮动。故携带剂进料位置越靠近塔顶效果越好,确定物流12的最佳进料位置为第2块塔板。

2.1.4.2 物流11进料板位置

在理论塔板数31、物流12进料位置为第2块塔板、其他条件同2.1.3条件下,对物流11(粗生物柴油)进料板位置进行优化分析,结果见图11。

图11 物流11进料位置的影响

从图11可以看出,随着进料位置的不断下降,产物酸值先减小后增大,而再沸器热负荷则不断减小,当进料位置为第14块塔板时,产物酸值(KOH)降至最小(0.208 mg/g),若继续下降进料位置,产物酸值反而增加,当进料位置降至第22块塔板以下时,产物酸值将超标。这是因为粗生物柴油进料越靠近塔底,与携带剂的进料位置相距越远,使得两者之间的塔内循环接触减少,造成游离脂肪酸还没来得及分离就在塔底聚集。另外,最初再沸器热负荷随进料位置的下降变化平缓,在满足酸值要求的前提下,物流11的进料位置对再沸器热负荷的影响可以忽略不计,因此最佳物流11的进料位置为第14块塔板。

2.1.5 回流比再优化分析

在理论塔板数31、物流12进料位置为第2块塔板、物流11的进料位置为第14块塔板、其他条件同2.1.3条件下,对精馏塔的回流比进行再次优化分析,结果如图12所示。

图12 回流比优化分析

从图12可以看出,塔底精制生物柴油的酸值随回流比增加而减小,再沸器热负荷随回流比的增加呈线性递增。再沸器热负荷越大,能耗成本越高。回流比是影响再沸器热负荷的一个最重要因素,其他因素的改变对再沸器热负荷的影响相对较小。当回流比大于等于0.4时,塔底精制生物柴油的酸值均符合规定,在回流比超过1.0后酸值下降变缓,继续增加回流比对产物降酸影响并不明显。总体来说,回流比的选择既要考虑降酸效果,又要兼顾经济性,因为回流比过大或者过小均具有局限性(过大经济性越差,过小降酸不达标),因此回流比选择范围在0.4~1.0之间最为适宜。降酸曲线的斜率随回流比的增加递减,在回流比为区间中值0.7时,产物酸值(KOH)为0.36 mg/g,回流比超过0.7时降酸能力有所下降,并且再沸器热负荷增加。因此,选择最优回流比为0.7。

与优化前的产物酸值和再沸器热负荷相比,优化后精制生物柴油酸值(KOH)由0.38 mg/g 降至0.36 mg/g,再沸器热负荷降低了17.79%。

2.2 全流程物料平衡分析

在精馏塔优化工艺条件下(精馏塔压力0.9 MPa,回流比0.7,理论塔板数31,物流11进料为第14块塔板,携带剂进料为第2块塔板),对精制生物柴油工艺流程进行运行模拟,得到全流程物料平衡数据,具体如表2所示。

通过表2物料平衡计算可以得到,超声辅助低共熔溶剂酶法粗制生物柴油的油酸转化率为88.19%,三油酸甘油酯转化率为92.71%,粗生物柴油酸值(KOH)为5.07 mg/g,经过精馏获得的精制生物柴油酸值(KOH)为0.36 mg/g,精馏得率为95.27%。

表2 全流程物料平衡数据

3 结 论

本文通过对超声辅助低共熔溶剂酶法制备生物柴油工艺流程进行模拟,提出两步法降酸精制生物柴油,首先利用超声辅助低共熔溶剂酶催化油酸与三油酸甘油酯生成粗生物柴油,酸值(KOH)降至5.07 mg/g,随后以反应后分离的乙醇等物质为携带剂和粗生物柴油在精馏塔中进行精馏。得到最优精馏工艺条件:压力0.9 MPa,回流比0.7,理论塔板数31,粗生物柴油进料为第14块塔板,携带剂进料为第2块塔板。在最优条件下,精制生物柴油酸值(KOH)为0.36 mg/g,精馏得率为95.27%。