平行滑块表面不同形状复合型织构的润滑性能研究

2022-02-12胡宇王优强菅光霄左名玉房玉鑫莫君

胡宇,王优强,菅光霄,左名玉,房玉鑫,莫君

平行滑块表面不同形状复合型织构的润滑性能研究

胡宇1,2,王优强1,2,菅光霄1,2,左名玉1,2,房玉鑫1,2,莫君1,2

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520)

研究具有仿生硅藻结构的复合型织构对滑动轴承润滑性能的影响。采用流固耦合的方法,对具有复合型织构的单元模型进行研究,依照硅藻的多孔结构,设计出矩形-半球型、矩形-椭球型、圆柱-半球型及圆柱-椭球型等4种类型的织构,建立这几种复合型织构的单个单元模型。在不同面积率和织构深度条件下,分析不同织构类型对滑动表面摩擦润滑性能的影响。在考虑摩擦性能与承载力的条件下,矩形-半球型和矩形-椭球型织构的最佳面积率为25%,最佳深度分别为0.9 mm和1.1 mm;圆柱-半球型和圆柱-椭球型织构的最佳面积率分别为35%和25%,最佳织构深度分别为1.1 mm和0.9 mm。在不同织构深度条件下,随着复合织构面积率的变化,圆柱-半球型的承载力和摩擦学性能最好,圆柱-椭球型次之,而矩形-半球型和矩形-椭球型复合织构的承载力和摩擦学性能的变化几乎相同。复合型织构的最佳面积率和最佳深度与织构形状有关,在相同面积率和深度的条件下,最佳的复合型织构形状为圆柱-半球型织构。

复合织构;流体动压润滑;流固耦合;CFD数值模拟;有限元分析

表面织构作为一种有效改善摩擦性能的方法,已经越来越广泛地被人们所关注,也逐渐被广泛地应用到机械摩擦领域。早期研究[1]表明,具有运动速度、黏性流体及摩擦副间能形成收敛间隙是产生流体动压效应的必要条件。然而,表面织构的发现不仅使得楔形摩擦副的流体动压效应得到了改善,而且也使得平行摩擦副产生流体动压效应。1966年,Hamilton等人[2]就发现了表面微造型能够提高流体压力,改善表面承载力。但在1996年时,表面织构技术被Etsion等人[3-6]应用于机械密封领域。随后,研究发现,适合的微造型结构能够提高轴承的承载力,而且存在适合的尺寸使其具有最小摩擦系数。

目前,大部分研究中,织构形状主要为矩形、圆柱形等单层结构,因其加工方式简单、减磨效果好而被广泛研究。如朱侃等[7]在平行的滑块上添加圆球型织构来研究其润滑性能。王洪涛等[8]利用数值分析对微圆环凹坑状平面的摩擦学性能进行了分析。Pascovici等[9]在一维等温滑块上添加部分织构,然后对滑块的摩擦性能进行了分析,并找到其设计参数的最优数值。目前,大部分研究所应用的织构形状主要为单层结构,但这种结构形式单一,仅能产生一次流体动压效应。随着仿生学的发展,将某些生物特有的表面结构和其良好的物理特性结合在一起,就有可能获得与该类生物性能类似或是更加显著的机械表面结构。很多学者[10-21]开始对生物表面微结构进行织构仿真设计研究。硅藻因复杂精密的多孔结构,使其具有很高的回弹性和抗拉压性能。Stefan等[22-23]对不同的硅藻形状进行了摩擦学性能的研究。Gebeshuber等人[24]研究发现,硅藻的自润滑性能对减小摩擦磨损具有明显效果。Meng等[25-30]基于仿生硅藻结构,对水润滑轴承表面进行了摩擦学特性分析。但这些研究都没有考虑复合织构面积率对摩擦润滑性能的影响。

鉴于此,本文采用双向流固耦合的方法,对带有复合织构的平行滑块的润滑性能进行了研究。通过仿生硅藻的多孔结构,研究不同类型复合织构的面积率和深度变化对平行滑块间油膜压力和摩擦性能的影响,为复合织构滑动轴承的润滑设计提供理论依据。

1 分析模型

1.1 表面织构几何模型

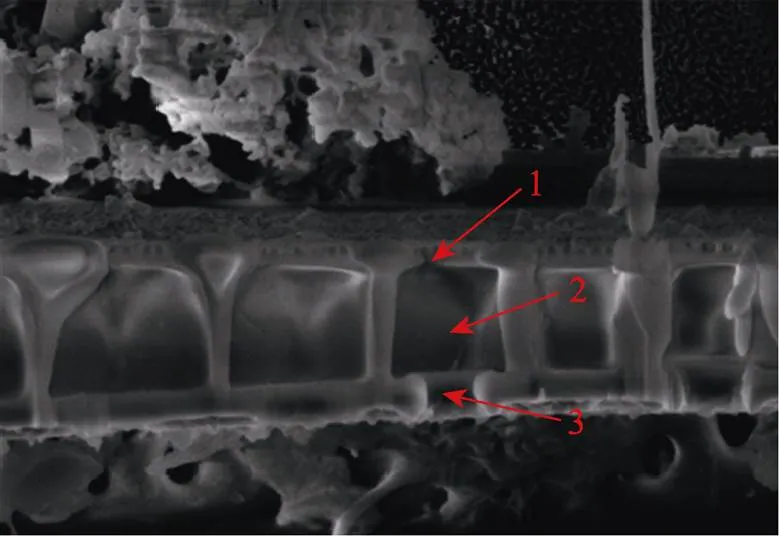

圆筛藻壳的剖面电镜照片如图1所示。由图1可知,圆筛藻壳结构为多级孔状结构。第一层孔状结构是一层薄壁,第二层孔状结构为圆筛藻壳的主要部分,第三层孔状结构比第一层孔状结构厚,但孔小于第二层孔状结构。因此,本文依照硅藻的多孔结构设计复合型织构,第一层织构造型为大孔,第二层织构造型为小孔。

图1 圆筛藻壳的剖面电镜照片[26]

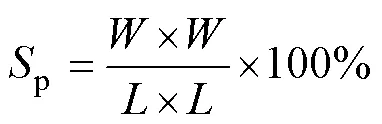

设计的不同形状复合织构滑块模型如图2所示。第一层织构中,矩形和圆柱形的宽度为,孔径深度为1;第二层织构中,球形的半径为,椭球形的短半轴和长半轴分别为和。滑块的形状为正方体,边长为。复合织构的面积率为:

复合织构的织构深度为:

球形=1+(2)

椭球形=1+(3)

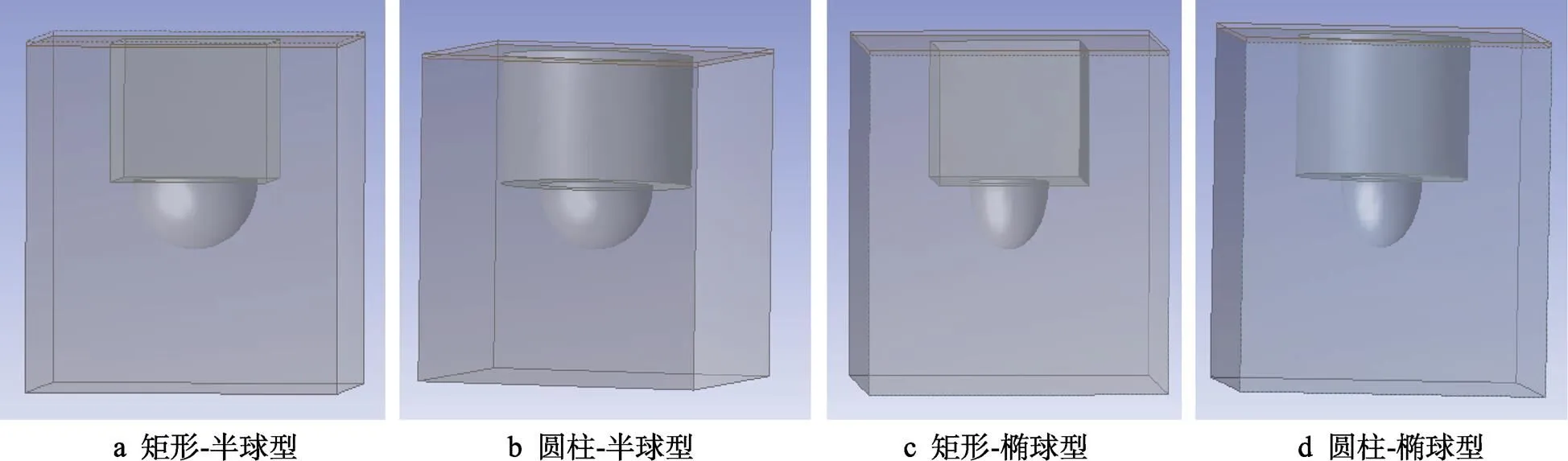

网格划分会影响仿真分析结果,高质量的网格可以提高运算精度。油膜模型的网格划分如图3a所示,其网格质量系数的平均值约为0.83,偏斜系数的平均值约为0.22。固体模型的网格划分如图3b所示,其网格质量系数均值约为0.83,偏斜系数均值约为0.23。

图2 不同形状的复合织构滑块模型

图3 模型的网格划分

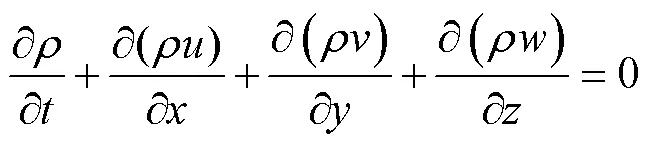

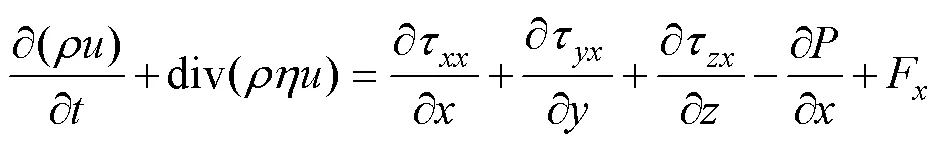

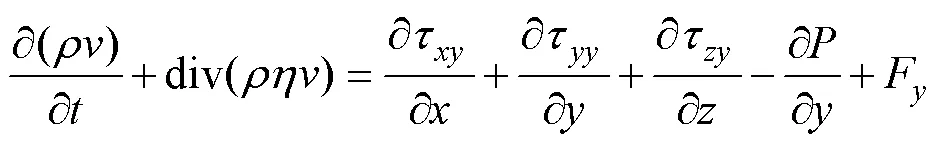

1.2 控制方程

考虑惯性力的作用,基于-方程的计算流体力学方法,采用式(4)分析流固耦合问题。

式中:为润滑剂的密度,kg/m3;为时间,s;、、分别表示流体速度在、、方向上的分量,m/s。

动量的增加由流入的动量、表面力和体积力的冲量所组成,因此动量守恒方程如式(5)—(7)所示。

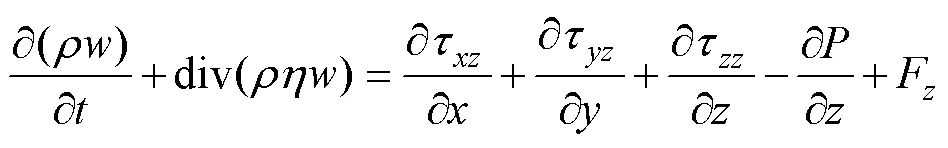

单元结点载荷列阵和结点位移列阵间的关系用公式(8)表示。

式中:为单元刚度矩阵。

此外,在流固耦合问题中,还需满足在流体与固体交界面处应力平衡和位移协调的条件,如式(9)和(10)所示。

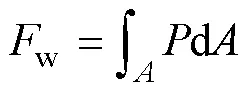

对平板上表面压力进行积分,可以得到平板的承载力,如式(11)所示。

式中:为润滑油的油膜压力,Pa;为平板间的有效面积,m2。

对油膜表面剪切应力进行积分,可以得出润滑油膜的摩擦力,如公式(12)所示。

由式(11)、(12)计算所得的润滑油膜的承载力和摩擦力,经式(13)计算可得摩擦系数。

采用双向流固耦合的分析方法,研究模型在不同深度的条件下,模型面积率对摩擦性能的影响。求解时,对模型作出如下假设:整个摩擦副为全膜润滑状态,摩擦副之间有一层均匀的润滑膜,润滑膜的厚度为0;润滑膜压力沿着膜厚的方向不产生任何变化;润滑剂为不可压缩的牛顿流体。

本文假设流体的流动是定常流动,其密度为870 kg/m3,动力黏度为0.01 Pa·s,流速为6 m/s,雷诺数小于2000,采用层流模型。摩擦副的固体材料选择结构钢(弹性模量为200 GPa,泊松比为0.3,密度为7850 kg/m3)。

不考虑气穴现象,允许负压情况的出现,设置边界条件:设置流体上表面的边界条件为壁面边界条件,沿方向进行平动,速度为6 m/s;忽略流体进口区和出口区的压力差,设置流体域左侧入口区的压力等于右侧出口区压力,两个区域的压力均为101 kPa;将流体沿方向前后两个面的边界条件设置为对称边界;设置流体的下表面边界条件为壁面边界条件,因为流体的下表面与固体的上表面发生接触,因此流体的下表面设置为流固耦合边界条件,固体的上表面设置为接触面;由于固体平板的下表面位移在、、方向上都被约束,因此固体的下表面设置为固定边界条件。

2 结果与讨论

2.1 计算模型有效性验证

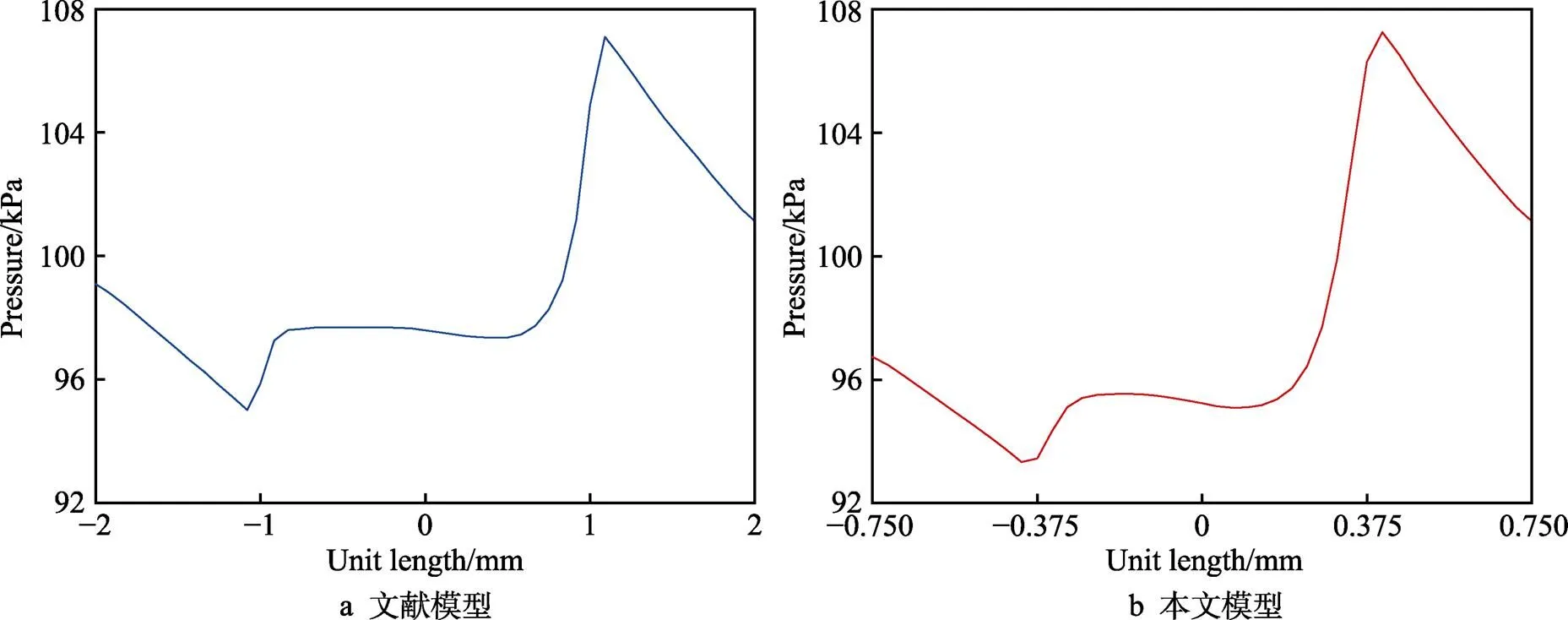

为了保证仿真结果的准确性,取文献[27]中的参数进行仿真。本文模型与文献模型在周向的压力变化趋势的对比情况如图4所示。

图4 周向压力对比情况

从图4中可以看出,与文献模型相比,本文模型的水膜沿周向的压力变化趋势基本吻合。油膜压力的最大值和最小值的集中区域也与参考文献中的位置相同:最大值出现在第一层织构的出口处,最小值出现在第一层织构的入口处。这表明本文采取的计算模型和计算方法较为合理,计算结果可信。

2.2 结果分析

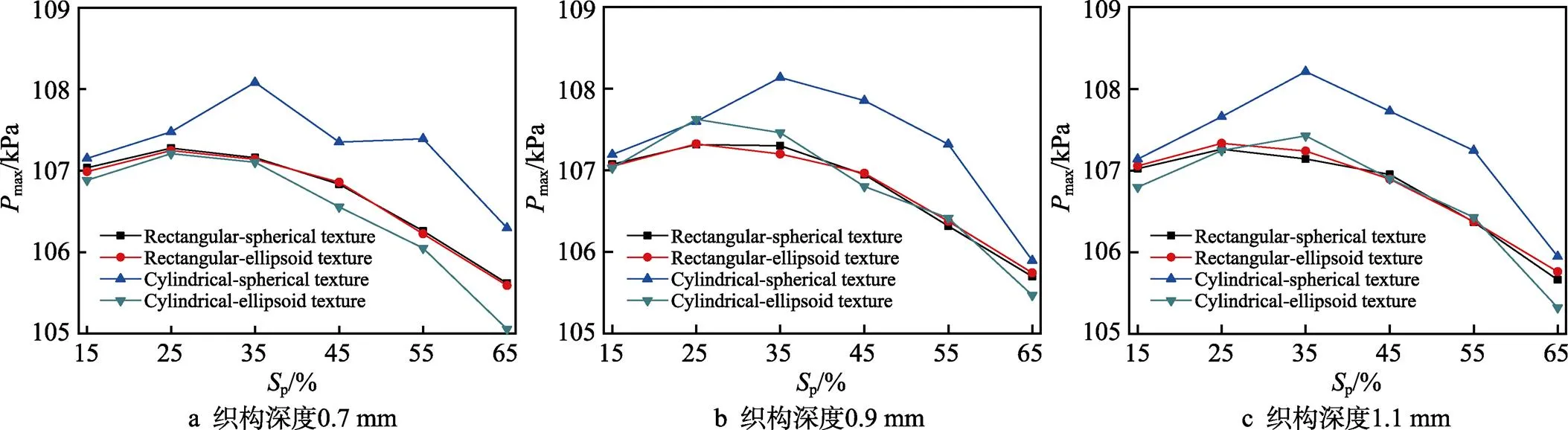

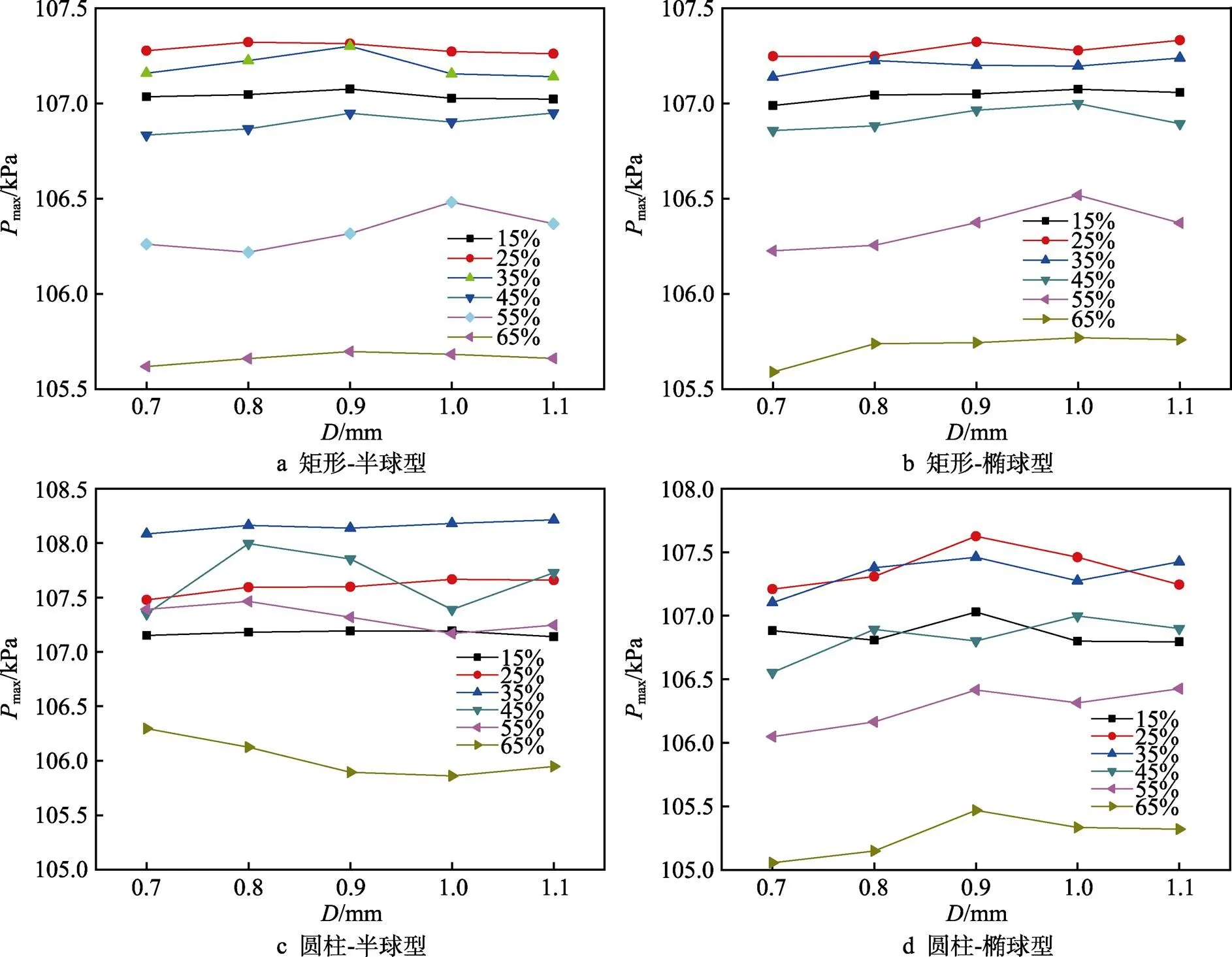

根据以上所建立的表面织构CFD润滑模型和边界条件,对具有复合织构表面的滑动摩擦副润滑过程进行数值仿真。不同织构深度条件下,不同形状复合织构的最大油膜压力值随面积率的变化情况如图5所示。

由图5可知,在不同深度条件下,矩形-半球型和矩形-椭球型这两种织构的最大油膜压力随织构面积率增加的变化曲线相似,而圆柱-半球型和圆柱-椭球型织构的最大油膜压力之差随面积率的增大出现明显波动。其中,在不同织构深度条件下,随着织构面积率的增加,不同形状织构的最大压力值的整体变化呈现出先增加、后减小的规律。从图5还可以看出,在不同深度条件下,面积率为25%时,矩形-半球型和矩形-椭球型织构的油膜压力值达到最大,并且在织构面积率超过45%之后,最大油膜压力值的减小幅度逐渐增大。在不同深度条件下,面积率为35%时,圆柱-半球型织构的油膜压力值达到最大。深度为0.7 mm时,面积率为35%~45%的油膜压力的下降幅度较大,面积率为45%~55%的油膜压力逐渐上升,但面积率超过55%后,织构的最大压力值开始急速下降。织构深度为1.1 mm时,圆柱-椭球型织构的油膜压力达到最大值的面积率为35%;而织构深度为0.7、0.9 mm时,圆柱-椭球型的最佳面积率均为25%。

面积率为15%、25%、35%、45%、55%、65%时,不同织构模型的最大油膜压力值随织构深度的变化情况如图6所示。如图6a所示,矩形-半球型织构在不同面积率下,油膜最大压力值随深度的变化是先增加、后减小,但不同面积率下所能产生的最大压力值的最佳深度也不相同。其中,面积率为15%~45%时,压力值的分布较为紧密;面积率为45%~65%时,压力值的分布较为稀疏。如图6b所示,矩形-椭球型织构的最大压力值随织构深度的变化与矩形-半球型的变化规律相近。如图6c所示,圆柱-半球型在面积率为15%、25%、35%时,油膜的最大压力值随织构深度的变化趋势是小幅度上升的,且在面积率为35%时,油膜的压力值一直是最大的。在织构面积率为45%时,油膜的最大压力值随织构深度的变化趋势较为复杂。面积率为55%、65%时,油膜的最大压力值随织构深度变化的整体趋势是逐渐下降的,且在面积率为55%时的油膜最大压力值大于面积率为15%的情况。如图6d所示,不同面积率下的圆柱-椭球型织构,其最大油膜压力随织构深度的增加,呈先增加、后减小的趋势。其中,面积率为25%时,织构深度为0.7、0.9、1.0 mm时的油膜压力值大于相同深度条件下其他面积率的压力值。织构深度为0.8、1.1 mm时,面积率为35%时的油膜压力值最大。

图5 不同形状复合织构的最大油膜压力随织构面积率的变化

图6 不同形状复合织构的最大油膜压力随织构深度的变化

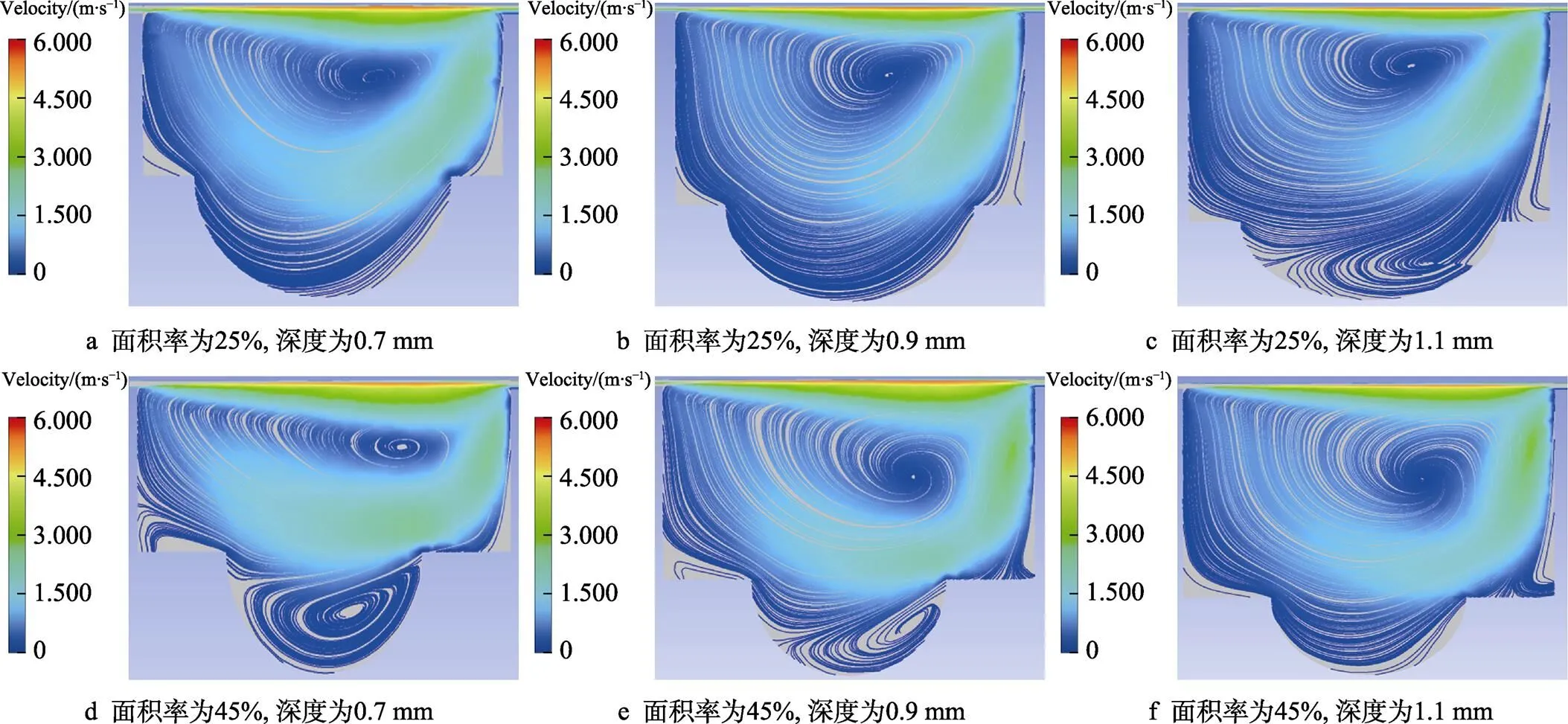

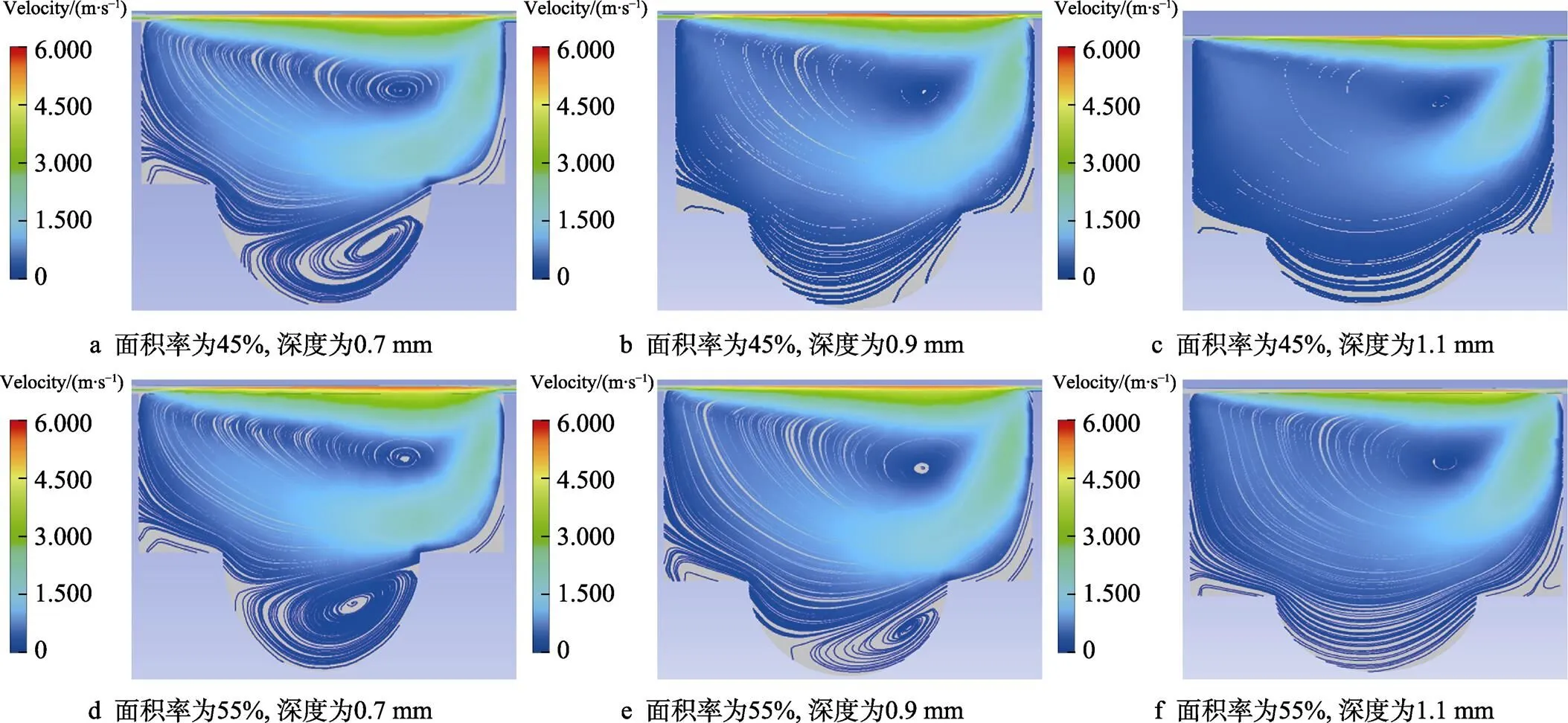

流迹线图能够反映流体在流场中的流动状态,处于同一条流线上的质点运动方向与该点处流线的切线方向相同[31]。因此,通过流迹线图,可以分析不同结构变化的织构对流场流动情况的影响。其中,为了进一步解释圆柱-半球型织构在面积率为45%时的油膜压力变化趋势,采用如图7所示的流迹线图进行解释。

图7 不同织构深度的圆柱-半球型复合织构的流迹线

从图7中可知,面积率为25%时,随着织构深度的增加,织构内流迹线的变化较为缓慢,直至深度为1.1 mm时才出现第二个涡旋。面积率为45%时,随着深度的增加,流迹线变化较为迅速。织构深度为0.7 mm时,织构内的涡旋强度大,部分流体动能转化成为旋涡的能量,使得织构的承载能力下降。因此,在该深度条件下,面积率为45%的最大油膜压力值小于面积率为25%的压力值。当织构深度为0.9 mm时,织构内部又开始重新产生旋涡,而新的旋涡还未完全形成,动压效应占主导。因此,在该深度条件下,面积率为45%的最大油膜压力值大于面积率为25%的压力值。当织构深度为1.1 mm时,织构内部的流迹线急剧密集,所形成的旋涡占织构内的体积比较小。通过与该深度条件下面积率为25%织构内的旋涡体积比进行对比可知,面积率为45%的织构旋涡体积比小于面积率为25%的体积比。因此,在该深度条件下,面积率为45%的最大油膜压力值大于面积率为25%的压力值。

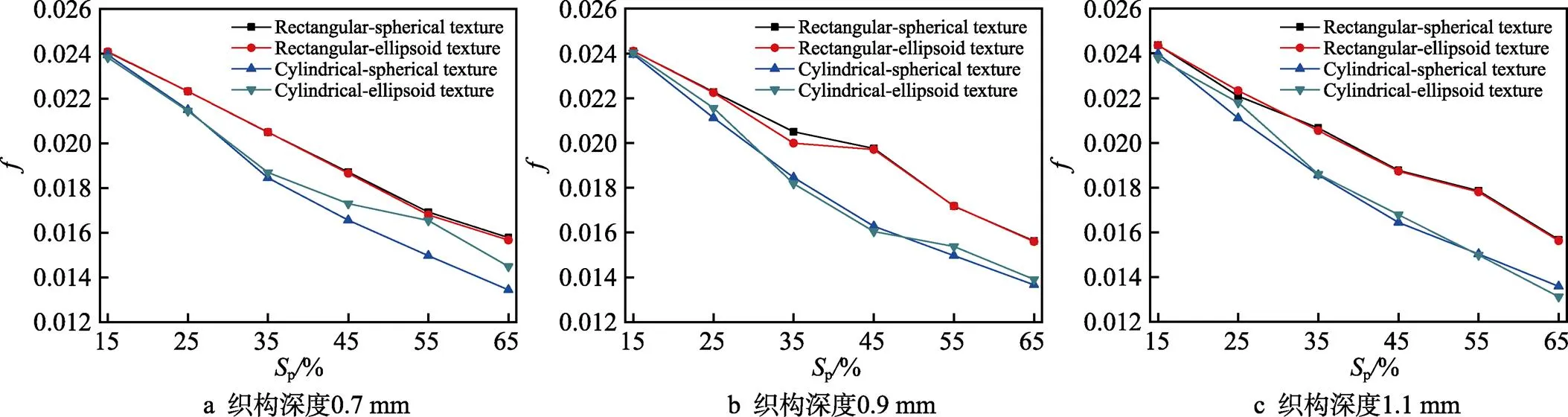

不同织构深度条件下,不同形状复合型织构的摩擦系数随面积率的变化情况如图8所示。可以看出,在不同织构深度条件下,随着织构面积率的增加,不同形状织构的摩擦系数呈现逐渐下降的规律。其中,摩擦系数最小的为圆柱-半球型,圆柱-椭球型次之,矩形-半球型和矩形-椭球型织构的摩擦系数的变化相差无几。

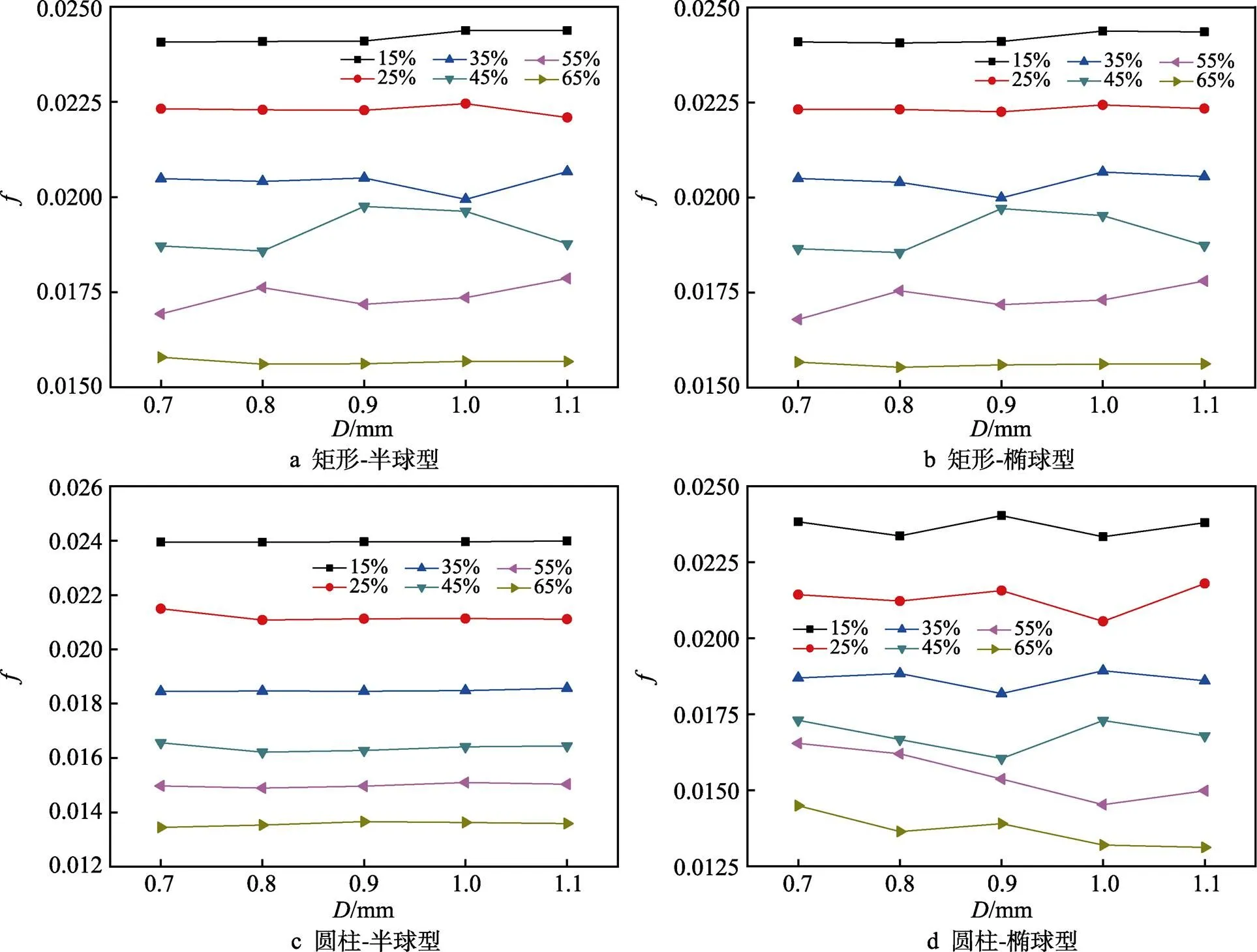

不同形状复合织构的面积率分别为15%、25%、35%、45%、55%、65%时,模型的摩擦系数随复合型织构深度的变化情况如图9所示。在不同面积率的条件下,矩形-半球型织构的摩擦系数随深度的变化幅度不大,如图9a所示。其中,在面积率为45%的条件下,随织构深度的增加,摩擦系数的变化幅度大于其他情况。产生这种现象的原因在于面积率改变所产生的旋涡。矩形-椭球型织构的摩擦系数随织构深度的变化与矩形-半球型的变化规律相近(如图9b所示)。较矩形-半球型和矩形-椭球型织构而言,在不同面积率的条件下,圆柱-半球型的摩擦系数随深度的变化幅度较为平缓,如图9c所示。在不同面积率下,圆柱-椭球型织构的摩擦系数随织构的变化情况较为复杂多变,不同面积率下适合的织构深度也不相同,这与织构内的流迹线变化情况有关,如图9d所示。为了进一步解释矩形-半球型织构在面积率为45%时的变化趋势,采用如图10所示的流迹线图进行解释。

图8 不同形状复合织构的摩擦系数随织构面积率的变化

图9 不同形状复合织构的摩擦系数随织构深度的变化情况

从图10中可知,在面积率为45%的条件下,随着织构深度的增加,织构内的流迹线开始急剧密集,织构内的旋涡强度也发生了变化。从面积率为55%条件下的流迹线变化情况可知,织构内的流线变化情况较为平缓。因此,在面积率为45%的条件下,矩形-半球型织构的摩擦系数随深度的变化幅度大于其他几种情况。

由图5和图8可知,圆柱-半球型织构的摩擦学性能和承载力明显优于其他几种织构形状,而圆柱-椭球型织构次之。由此可以说明,在改善摩擦学性能方面,第一层形状为圆柱形的复合型织构较为优异。

图10 不同织构深度的矩形-半球型复合织构的流迹线

3 结论

本文通过对不同类型的复合织构单元模型进行研究,采用双向流固耦合的方法得出平板上的油膜压力和剪切力。计算分析了在不同面积率和织构深度下摩擦系数和油膜压力的变化规律。

1)分析4种复合型织构在不同织构面积率和织构深度下的油膜最大压力和摩擦系数的变化情况可知,矩形-半球型和矩形-椭球型织构的最佳面积率为25%,最佳深度分别为0.9、1.1 mm;而圆柱-半球型和圆柱-椭球型织构的最佳面积率分别为35%和25%,最佳织构深度分别为1.1、0.9 mm。

2)在不同的织构深度下,随着织构面积率的变化,圆柱-半球型复合织构的承载力和摩擦学性能最好,而圆柱-椭球型复合织构次之。矩形-半球型和矩形-椭球型复合织构的承载力和摩擦学性能的变化几乎相同。

[1] 张直明, 张言羊, 谢友柏, 等. 滑动轴承的液体动力润滑理论[M]. 北京: 高等教育出版社, 1986.

ZHANG Zhi-ming, ZHANG Yan-ming, XIE You-bo, et al. Hydrodynamic Lubrication Theory of Plain Bearing[M]. Beijing: Higher Education Press, 1986.

[2] HAMILTON D B, WALOWIT J A, ALLEN C M. A Theory of Lubrication by Microirregularities[J]. Journal of Basic Engineering, 1966, 88(1): 177-185.

[3] ETSION I, BURSTEIN L. A Model for Mechanical Seals with Regular Microsurface Structure[J]. Tribology Transactions, 1996, 39(3): 677-683.

[4] ETSION I, KLIGERMAN Y, HALPERIN G. Analytical and Experimental Investigation of Laser-Textured Mechanical Seal Faces[J]. Tribology Transactions, 1999, 42(3): 511-516.

[5] HALPERIN G, GREENBERG Y, ETSION I. Increasing Mechanical Seals Life with Laser-textured Seal Faces[C]// 15th Int Conf on Fluid Sealing. Maastricht: Mechanical Engineering PUBL, 1997.

[6] ETSION I, HALPERIN G, BRIZMER V, et al. Experimental Investigation of Laser Surface Textured Parallel Thrust Bearings[J]. Tribology Letters, 2004, 17(2): 295- 300.

[7] 朱侃, 金健, 孙捷杰. 表面织构化的平行滑块润滑特性研究[J]. 计量与测试技术, 2016, 43(6): 90-92.

ZHU Kan, JIN Jian, SUN Jie-jie. Lubrication Analysis of Parallel Slide with Texturing Surface[J]. Metrology & Measurement Technique, 2016, 43(6): 90-92.

[8] 王洪涛, 朱华. 圆环形微凹坑织构表面的摩擦性能[J]. 润滑与密封, 2015, 40(1): 49-53.

WANG Hong-tao, ZHU Hua. Tribology Properties of Textured Surface with Ring-Shape Pits[J]. Lubrication Engineering, 2015, 40(1): 49-53.

[9] PASCOVICI M D, CICONE T, FILLON M, et al. Analytical Investigation of a Partially Textured Parallel Slider[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2009, 223(2): 151-158.

[10] FEDERLE W, BARNES W J P, BAUMGARTNER W, et al. Wet but not Slippery: Boundary Friction in Tree Frog Adhesive Toe Pads[J]. Journal of the Royal Society, Interface, 2006, 3(10): 689-697.

[11] BAUM M J, KOVALEV A E, MICHELS J, et al. Anisotropic Friction of the Ventral Scales in the Snake Lampropeltis Getula Californiae[J]. Tribology Letters, 2014, 54(2): 139-150.

[12] 刘博, 姜鹏, 李旭朝, 等. 鲨鱼盾鳞肋条结构的减阻仿生研究进展[J]. 材料导报, 2008, 22(7): 14-17, 21.

LIU Bo, JIANG Peng, LI Xu-zhao, et al. Drag-Reduction Bionic Research on Riblet Surfaces of Shark Skin[J]. Materials Review, 2008, 22(7): 14-17, 21.

[13] PU Xia, LI Guang-ji, LIU Yun-hong. Progress and Perspective of Studies on Biomimetic Shark Skin Drag Reduction[J]. ChemBioEng Reviews, 2016, 3(1): 26-40.

[14] GAUME L, GORB S, ROWE N. Function of Epidermal Surfaces in the Trapping Efficiency of Nepenthes Alata Pitchers[J]. New Phytologist, 2002, 156(3): 479-489.

[15] GORB E V, GORB S N. The Effect of Surface Anisotropy in the Slippery Zone of Nepenthes Alata Pitchers on Beetle Attachment[J]. Beilstein Journal of Nanotechnology, 2011, 2: 302-310.

[16] BAUER U, BOHN H F, FEDERLE W. Harmless Nectar Source or Deadly Trap: Nepenthes Pitchers are Activated by Rain, Condensation and Nectar[J]. Proceedings of the Royal Society B: Biological Sciences, 2008, 275(1632): 259-265.

[17] 张鹏飞, 张德远, 陈华伟. 猪笼草内表面微观结构及其浸润性研究[J]. 农业机械学报, 2014, 45(1): 341-345.

ZHANG Peng-fei, ZHANG De-yuan, CHEN Hua-wei. Microstructure and Wettability Character of Nepenthes' Pitcher Surfaces[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(1): 341-345.

[18] HSU C P, LIN Yu-min, CHEN Po-yu. Hierarchical Structure and Multifunctional Surface Properties of Carnivorous Pitcher Plants Nepenthes[J]. JOM, 2015, 67(4): 744-753.

[19] 钱善华, 王庆良. 牛膝关节软骨的摩擦行为研究[J]. 摩擦学学报, 2006, 26(5): 397-401.

QIAN Shan-hua, WANG Qing-liang. Research on Friction Behavior from Bovine Knee Articular Cartilage[J]. Tribology, 2006, 26(5): 397-401.

[20] 吕延军, 方重阳, 邢志国, 等. 仿生织构图案的设计、加工及应用的研究进展[J]. 表面技术, 2021, 50(2): 112-122, 159.

LYU Yan-jun, FANG Chong-yang, XING Zhi-guo, et al. Research Progress in Design, Processing and Application of Bionic Texture Patterns[J]. Surface Technology, 2021, 50(2): 112-122, 159.

[21] 侯启敏, 杨学锋, 王守仁, 等. 仿生织构类型及其对表面摩擦性能影响[J]. 中国表面工程, 2020, 33(3): 18-32.

HOU Qi-min, YANG Xue-feng, WANG Shou-ren, et al. Bionic Texture Types and Their Influence on Surface Friction Properties[J]. China Surface Engineering, 2020, 33(3): 18-32.

[22] DE STEFANO M, DE STEFANO L. Nanostructures in Diatom Frustules: Functional Morphology of Valvocopulae in Cocconeidacean Monoraphid Taxa[J]. Journal of Nanoscience and Nanotechnology, 2005, 5(1): 15-24.

[23] LU Jie, SUN Cheng, WANG Q J. Mechanical Simulation of a Diatom Frustule Structure[J]. Journal of Bionic Engineering, 2015, 12(1): 98-108.

[24] GEBESHUBER I C, KINDT J H, THOMPSON J B, et al. Atomic Force Microscopy Study of Living Diatoms in Ambient Conditions[J]. Journal of Microscopy, 2003, 212(Pt 3): 292-299.

[25] MENG Fan-ming, LI Ting-ting. Study of Tribological Performances of Compound Dimples Based on Diatom Shell Structures[J]. International Journal of Surface Science and Engineering, 2015, 9(6): 538.

[26] 李婷婷. 仿生硅藻结构的水润滑轴承摩擦学性能研究[D]. 重庆: 重庆大学, 2015.

LI Ting-ting. Study on Tribological Performances of the Bionic Water-Lubricated Bearing Based on Diatom Shell Structure[D]. Chongqing: Chongqing University, 2015.

[27] MENG F M, ZHANG L, LIU Y, et al. Effect of Compound Dimple on Tribological Performances of Journal Bearing[J]. Tribology International, 2015, 91: 99-110.

[28] 高贵响. 硅藻典型壳壁结构的摩擦学特性及其在水润滑轴承上的应用[D]. 重庆: 重庆大学, 2014.

GAO Gui-xiang. Tribological Performances of Representative Diatom Shell Structure and Its Application in Water-Lubricated Bearing[D]. Chongqing: Chongqing University, 2014.

[29] 桂超. 计入气穴作用的织构滑动轴承润滑性能及温度场研究[D]. 重庆: 重庆大学, 2018.

GUI Chao. Study on Lubrication and Temperature Performance of Textured Journal Bearing Considering Cavitation Effect[D]. Chongqing: Chongqing University, 2018.

[30] 陈林. 计入热作用复合织构滑动轴承摩擦学性能及噪音研究[D]. 重庆: 重庆大学, 2018.

CHEN Lin. Study on Tribological Properties and Noise of Composite Sliding Bearings with Thermal Effect[D]. Chongqing: Chongqing University, 2018.

[31] 张梦飞. 高速水润滑动压螺旋槽轴承减阻方法研究[D]. 南京: 东南大学, 2018.

ZHANG Meng-fei. Research on Drag Reduction Method of High Speed Water-Lubricated Spiral Groove Bearing[D]. Nanjing: Southeast University, 2018.

Study on Lubrication Properties of Parallel Slider Surface with Different Shape Compound Texture

1,21,21,21,21,21,2

(1. School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao 266520, China; 2. Key Lab of Industrial Fluid Energy Conservation and Pollution Control, Ministry of Education, Qingdao 266520, China)

In order to study the effect of compound texture with bionic diatom structure on lubrication performance of sliding bearing. In this paper, the fluid-structure coupling method was used to study the cell models with compound textures. According to the porous structure of diatom, four types of textures were designed, which were rectangular-spherical, rectangular-ellipsoid, cylindrical-spherical and cylindrical-ellipsoid respectively. The single cell models of these compound textures were established. The influences of the different texture types of sliding surfaces on the friction and lubrication properties of the sliding surfaces were analyzed under the conditions of different area ratio and texture depth. The results show that under the condition of considering the friction performance and bearing capacity, the optimal area ratio of the rectangular-spherical texture and the rectangle-ellipsoid texture are 25% and the optimal depth of the rectangular-spherical texture and the rectangle-ellipsoid texture are 0.9 mm and 1.1 mm respectively. The optimal area ratio of the cylindrical- spherical texture and the cylindrical-ellipsoid texture are 35% and 25%, respectively, the optimal depth of the cylindrical- spherical texture and the cylindrical-ellipsoid texture are 1.1 mm and 0.9 mm, respectively. In the condition of different texture depth, with the change of area ratio of the compound texture, the cylindrical-spherical compound texture has the best bearing capacity and tribological properties, the cylindrical-ellipsoid compound texture is the next, while the rectangular-spherical and rectangular-ellipsoid compound texture have almost the same changes in bearing capacity and tribological properties. The optimal area rate and depth of the compound texture are related to the texture shape. Under the same area rate and depth condition, the optimal compound texture shape is cylindrical-spherical texture.

compound texture; hydrodynamic lubrication; fluid-solid interaction; CFD numerical simulation; finite element analysis

2021-01-24;

2021-07-01

HU Yu (1997—), Female, Postgraduate, Research focus: elastohydrodynamic lubrication of bearings.

王优强(1970—),男,博士,教授,主要研究方向为轴承的弹流润滑。

Corresponding author:WANG You-qiang (1970—), Male, Doctor, Professor, Research focus: elastohydrodynamic lubrication of bearings.

胡宇, 王优强, 菅光霄, 等. 平行滑块表面不同形状复合型织构的润滑性能研究[J]. 表面技术, 2022, 51(1): 43-51.

TH117

A

1001-3660(2022)01-0043-09

10.16490/j.cnki.issn.1001-3660.2022.01.004

2021-01-24;

2021-07-01

国家自然科学基金(51575289);山东省重点研发计划项目(2019GHY112068);山东省自然科学基金(ZR2019PEE028)

Fund:The National Natural Science Foundation of China (51575289); Shandong Key Research and Development Project (2019GHY112068); Natural Science Foundation of Shandong Province (ZR2019PEE028)

胡宇(1997—),女,硕士研究生,主要研究方向为轴承的弹流润滑。

HU Yu, WANG You-qiang, JIAN Guang-xiao, et al. Study on Lubrication Properties of Parallel Slider Surface with Different Shape Compound Texture [J]. Surface technology, 2022, 51(1): 43-51.