聚四氟乙烯滤料的高温蠕变行为与抗蠕变研究

2022-02-12郑依铭吴海波

郑依铭,吴海波

(东华大学 纺织学院,上海 201620)

滤料的蠕变现象表现为滤料在自重和灰尘作用下,应变随时间增长而增加。聚四氟乙烯(PTFE)滤料具有优异的耐高温耐腐蚀特性[1],但由于PTFE分子间作用力微弱[2-3],高温环境下热蠕变现象十分突出[4],限制了其应用。在PTFE材料蠕变性能的研究中,多探究其在短时间内的蠕变响应[5-6]。但实际工程应用中,PTFE滤料长期在高温下使用,其高温蠕变行为的长期规律更值得关注。然而,PTFE作为黏弹性材料,其力学行为具有强烈的时间依赖性,需要进行数年的常规蠕变实验,这与紧凑的产品开发周期不符。提高温度是加速蠕变响应的常用方法,基于时温等效原理可以把短时间内的高温蠕变实验数据推广到预测滤料长时间的蠕变响应[7]。

由于PTFE滤料抗蠕变性能弱,后处理工艺对其蠕变性能的影响应当得到重视。目前的研究集中于后处理对滤料过滤效率、透气、拒水、拒油、清灰性能的影响[8-10],在蠕变方面的研究鲜有报道。本文研究利用时温等效原理预测低应力水平下PTFE滤料长期的拉伸蠕变行为,推测了材料的蠕变失效时间和使用寿命。此外,针对PTFE滤料抗蠕变性差的特点,进一步考察了后处理工艺对PTFE滤料抗蠕变性能的改善。

1 实验部分

1.1 实验材料

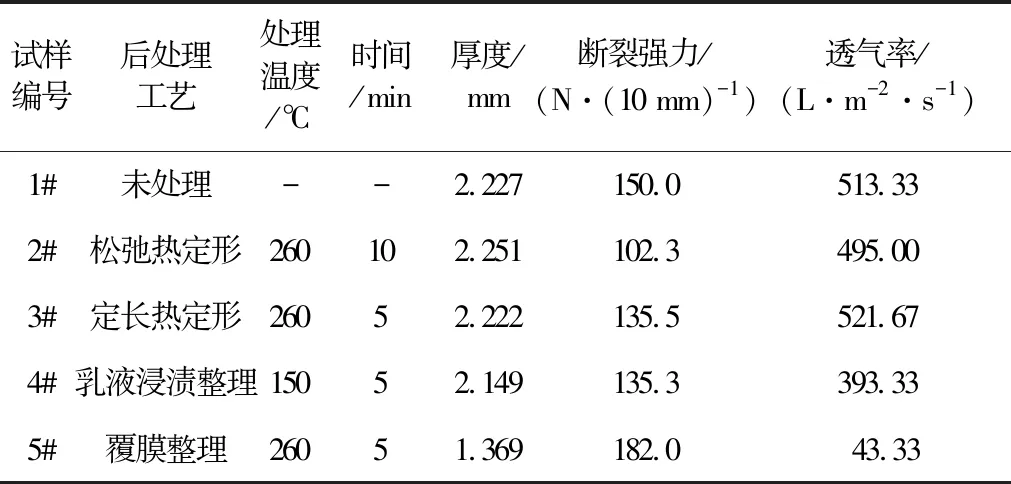

PTFE滤料由2层PTFE纤网和中间的PTFE基布经针刺加固而成,面密度为800 g/m2。实验选取5种经过不同后处理工艺处理过的滤料试样,分别为未处理对照、松弛热定形、定长热定形、乳液浸渍整理、覆膜整理试样,处理方法与基本参数如表1所示。乳液浸渍的配方为PTFE 60%,纯水38%,环氧树脂1%,黏合剂1%。

表1 PTFE滤料的后处理工艺与基本性能参数Tab.1 PTEF filter material processing technology and performance parameters

1.2 温度水平选择

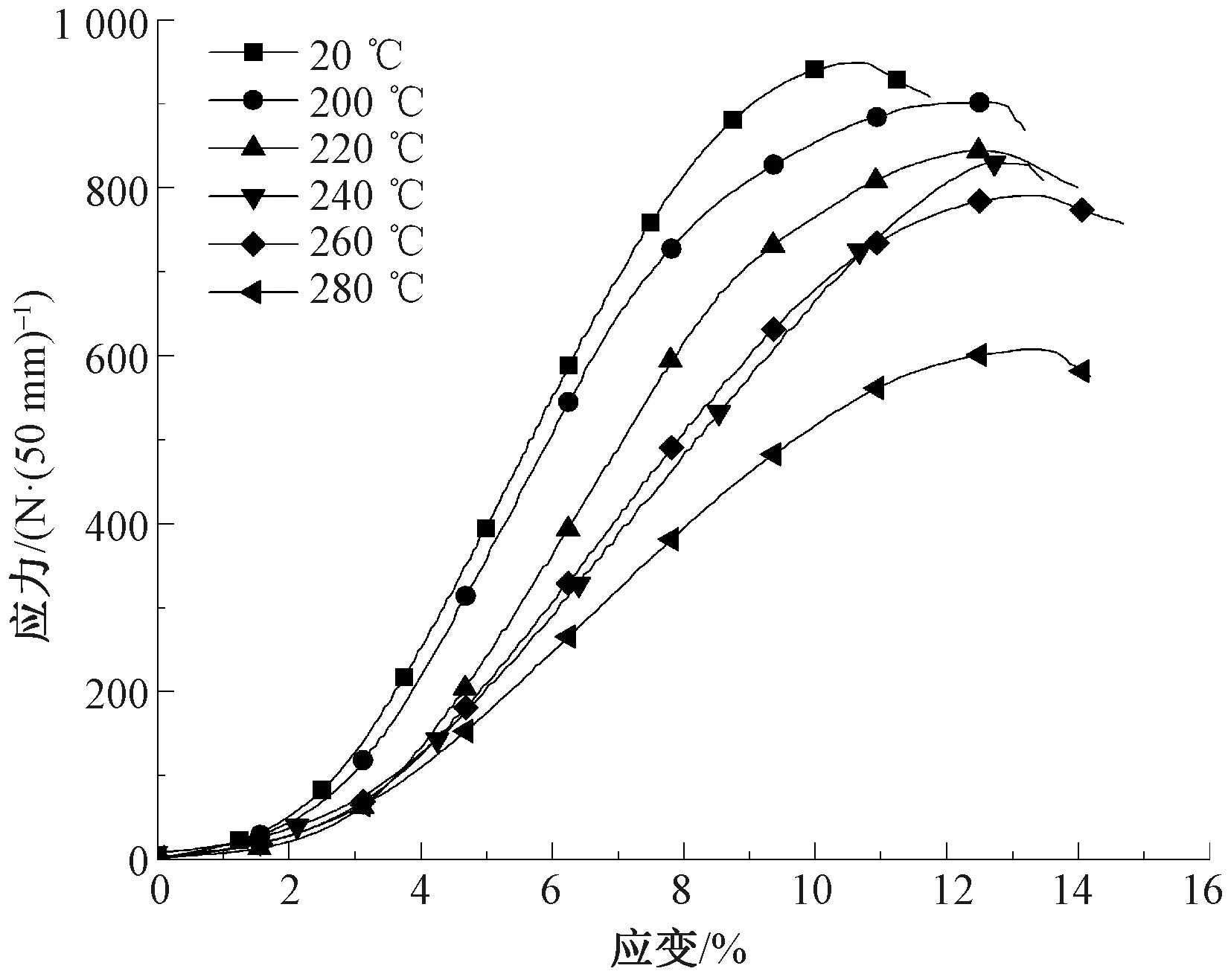

温度水平是高温蠕变实验的重要参数,过高的温度会导致材料失效机制变化。分别选取以下几个温度:20 ℃(室温)、200 ℃(PTFE滤料长期使用温度[11])、220、240、260、280 ℃,在ETM203B高温电子万能试验机(深圳万测试验设备有限公司)上进行快速加载拉伸实验,绘制应力-应变曲线如图1所示。量化滤料力学性能对温度的敏感性。由图1可见,随着温度升高,滤料的拉伸断裂强力(Tult)下降、断裂应变增加。这是因为升温为分子运动提供能量,克服分子链段运动的位垒,使材料更容易发生形变。当温度在260 ℃以下,Tult的下降不明显;当温度达到280 ℃时,Tult损失近40%,滤料的力学性能明显降低。据此,本文中实验采用的温度区间为200~260 ℃。

图1 不同温度水平PTFE滤料的应力-应变曲线Fig.1 Stress-strain curve of PTFE filter material at different temperature levels

1.3 实验方法

1.3.1 梯度蠕变实验

采用高温电子万能试验机进行阶梯蠕变测试,夹头间的试样长150 mm,宽50 mm。测试应力为150 N(20%Tult),因为低应力能避免时移因子的非线性变化[12],且滤料的自重叠加堆积灰尘的质量一般不超过Tult的20%。测定前对试样施加1 N 的预张力,以保证滤料处于完全伸直、无扭曲的状态。在 200~260 ℃范围内,以15 ℃为温度梯度,连续测量1#试样在5个恒定温度(200、215、230、245、260 ℃)水平下3 600 s的蠕变应变量,获得一系列蠕变曲线。根据WLF方程和玻尔兹曼叠加原理进行蠕变-时间数据的缩放和平移,以形成200 ℃下的完整蠕变曲线。

1.3.2 常规蠕变实验

采用高温电子万能试验机进行常规蠕变测试,试样尺寸、测试应力、预加张力同1.3.1。在200 ℃下测量1#试样10 h的蠕变应变量,获得一系列蠕变数据。

1.3.3 高温蠕变实验

采用烘箱进行高温蠕变实验,将10 mm×150 mm的1#~5#样条上端固定在烘箱架,下端负载3 kg(20%Tult)的砝码。在200和260 ℃水平下悬挂4 h,记录样条4 h的应变量。使用HD026N电子织物强力仪(南通宏大实验仪器有限公司)测量试样高温蠕变后的残余强力。

2 结果与分析

2.1 PTFE滤料的高温蠕变行为

先绘制5个温度水平下蠕变应变量-对数时间的关系曲线;然后选择200 ℃作为绘制主曲线的参考温度,高于参考温度的蠕变曲线沿着对数时间坐标轴水平移动与修正,使前一曲线结束时斜率与后一曲线开始时斜率相匹配[13-14],彼此叠合形成蠕变主曲线,用于描述参考温度下的长期蠕变行为。曲线叠加时引入一个时移因子aT,用于关联不同温度下的应变。aT是黏弹变形过程中任意温度下进行的时间与参考温度下进行时间的比值,如式(1)[15]所示:

(1)

式中:ε0为参考温度下的应变,%;T0为参考温度,K;t为时间,s;ε为高温应变,%;T为任意温度,K;aT为时移因子。

aT与温度的关系可以用经验公式WLF方程式描述为式(2)[15]:

(2)

式中:C1、C2为经验常数,取决于参考温度。

ZONBERG等[16]用完整蠕变曲线中线性部分的斜率表征材料的应变速率,该斜率被定义为蠕变指数Tα,蠕变指数发生突变时认为材料蠕变失效。需要强调的是,蠕变失效在蠕变断裂前发生,该标准比判断蠕变断裂的标准更客观,定义见式(3):

(3)

式中:εCR为蠕变应变,%;Tα为蠕变指数;t为斜坡加载任意时间,s;t0为斜坡加载结束的时间,s。

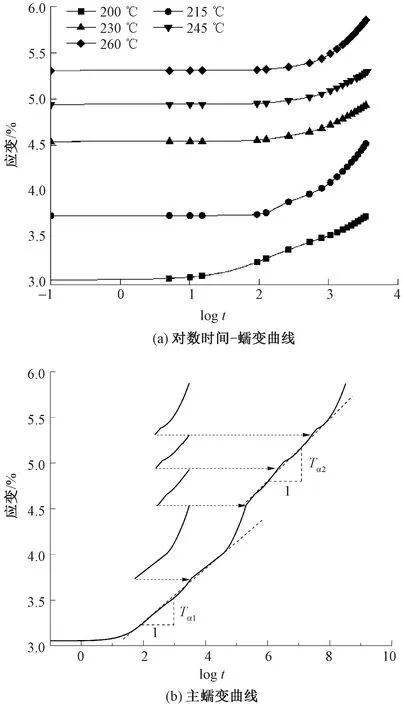

图2(a)为PTFE滤料在不同温度水平下的蠕变曲线,可见PTFE滤料表现出先减速蠕变,后等速蠕变的特征。此外,当温度为215 ℃时,应变增速较高,在进行多次重复实验后被验证并非偶然情况。图2(b)为不同温度水平下PTFE滤料蠕变曲线叠加的完整蠕变曲线,与典型的蠕变曲线存在区别。在105s以内,蠕变指数Tα1基本为定值,随后表现出类似蠕变失效的特征;一段时间后,蠕变指数Tα2回归定值,直至经过108s后发生第2次蠕变失效。该现象意味着PTFE滤料的高温蠕变行为不是纯粹分子重排的蠕变,还存在其他多种形变形式。在较短的时间尺度(105s)内,滤料蠕变的积累引起卷曲纤维的伸直形变以及长丝和纤维缠结的松解形变,造成蠕变指数的突变,这些变形与滤料蠕变共同贡献了滤料的应变。在长时间尺度,伸直形变与松解形变越来越少,蠕变起着主导作用,因此第2次蠕变失效被认为是滤料真正的失效。根据失效时间发生在108s左右,预测PTFE滤料的高温寿命为3年,与其实际使用寿命相当[17]。

图2 使用阶梯等温法合成主蠕变曲线Fig.2 Main creep curve obtained by the step isothermal method. (a) Logarithmic time-creep curve;(b) Main creep curve

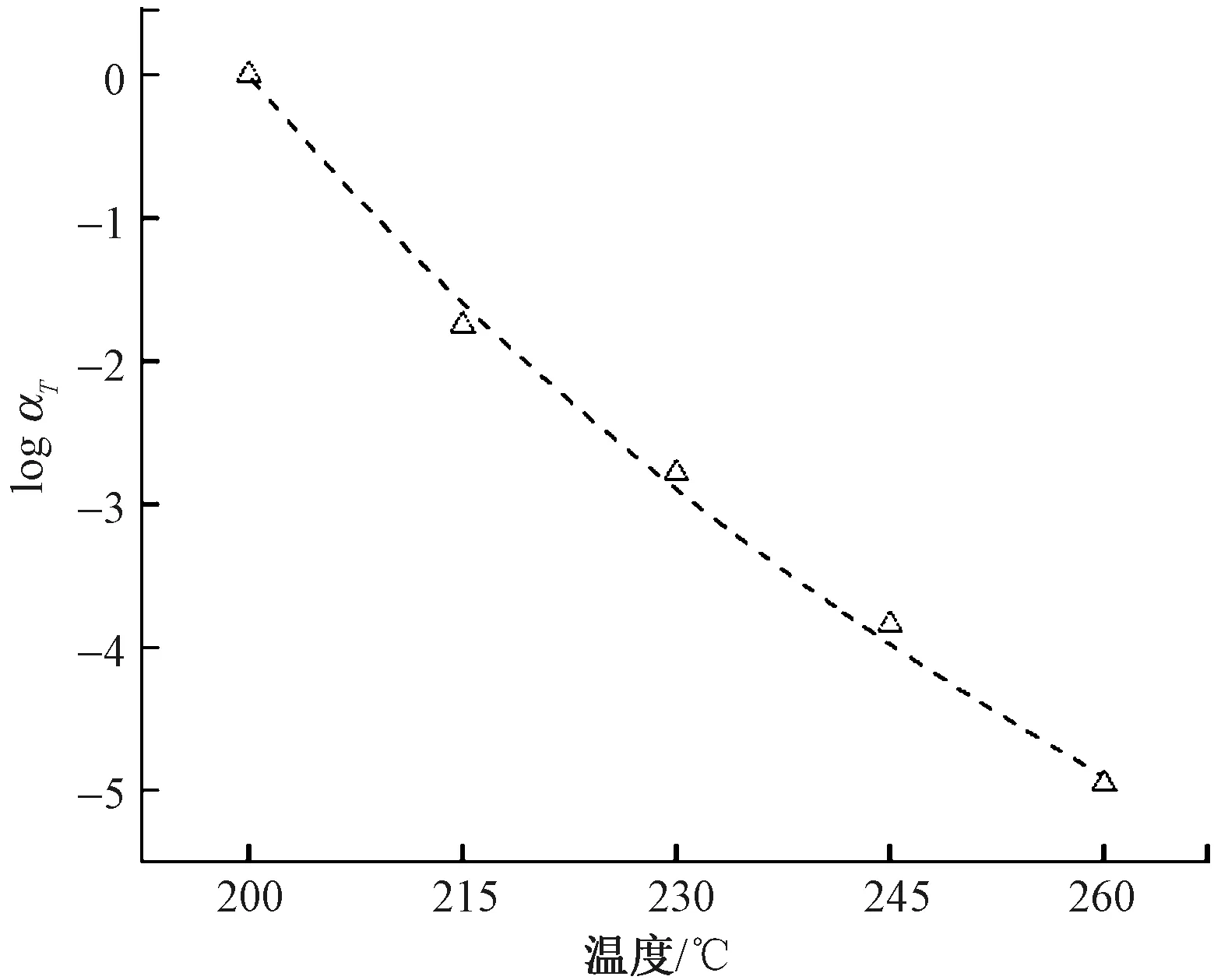

叠合光滑主曲线时,各蠕变曲线的水平位移量用时移因子aT表征。图3为时移因子aT与温度的散点图以及WLF方程的拟合曲线。可以看出,时移因子随着温度水平的提高而增大,且logaT为负值,这表明随着温度的升高,PTFE分子运动的松弛时间缩短。利用最小二乘法对WLF方程及aT与温度的散点图进行拟合,R2为0.996,证明WLF模型与实验值的拟合程度较好。拟合得到WLF 方程的C1、C2分别为16.06和137.84。

图3 时移因子与温度的散点图及WLF方程的拟合曲线Fig.3 Scatter plot of time-shift factor and temperature and fitting curve of WLF equation

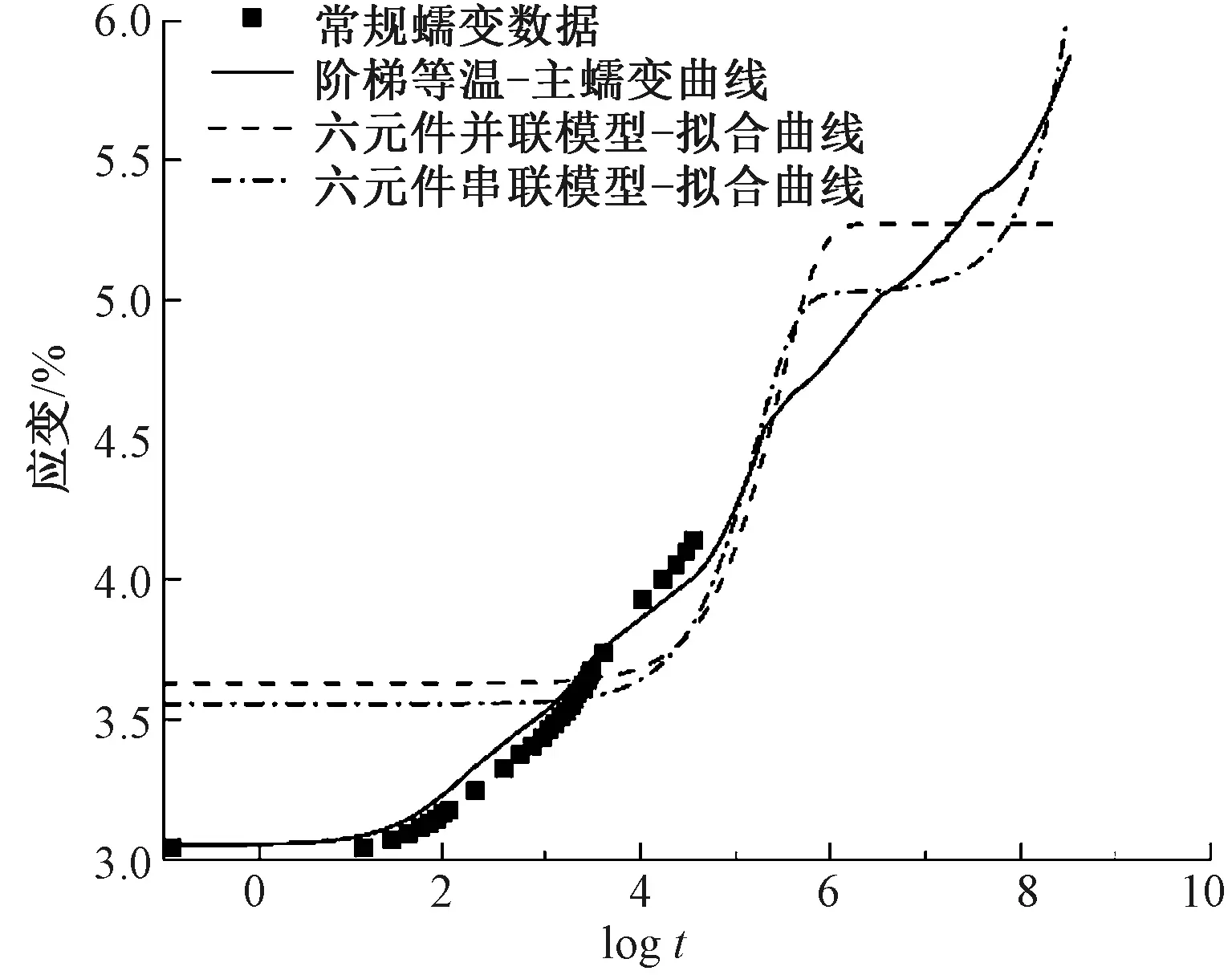

为进一步验证梯度蠕变实验,将叠加的蠕变主曲线与常规蠕变数据进行比较。从图4中看出有限的蠕变数据与阶梯等温-主蠕变曲线具有较高的一致性。该结果能确定短时间尺度内阶梯蠕变实验的准确性,再结合阶梯蠕变实验推测的蠕变失效时间与实际情况吻合,认为阶梯等温法合成的主蠕变曲线适用于PTFE 滤料蠕变行为的表征。

多元件模型也是描述物体黏弹性现象的一种方法,依据PTFE滤料的特性建立黏弹性六元件本构模型如式(4)(5)[18],然后基于梯度蠕变实验数据得到拟合的蠕变曲线。从图4可以看出六元件并联模型的拟合曲线的应变随时间发展趋于平衡值,而六元件串联模型的拟合曲线的应变随时间发展而无限增长。2条曲线在短时间尺度的拟合效果均较差;长时间尺度内六元件串联模型的拟合曲线与阶梯等温-主蠕变曲线相似(R2=0.965),对预测滤料的长期蠕变行为具有一定适应性,六元件并联模型的拟合曲线偏差较大(R2=0.859)。

图4 常规蠕变数据与阶梯等温-蠕变曲线、六元件拟合曲线的比较Fig.4 Comparison of conventional creep data with step isothermal-creep curve and six-element fitting curve

(4)

式中:ε为应变,%;σc为恒定拉应力,N;E1为弹簧弹性模量;η3为黏滞系数;t为时间,s;τk为蠕变推移时间,s。

(5)

式中:ε为应变,%;σc为恒定拉应力,N;E1、E2为弹簧弹性模量;t为时间,s;τ为蠕变推移时间,s。

2.2 后处理对PTFE滤料蠕变性能的影响

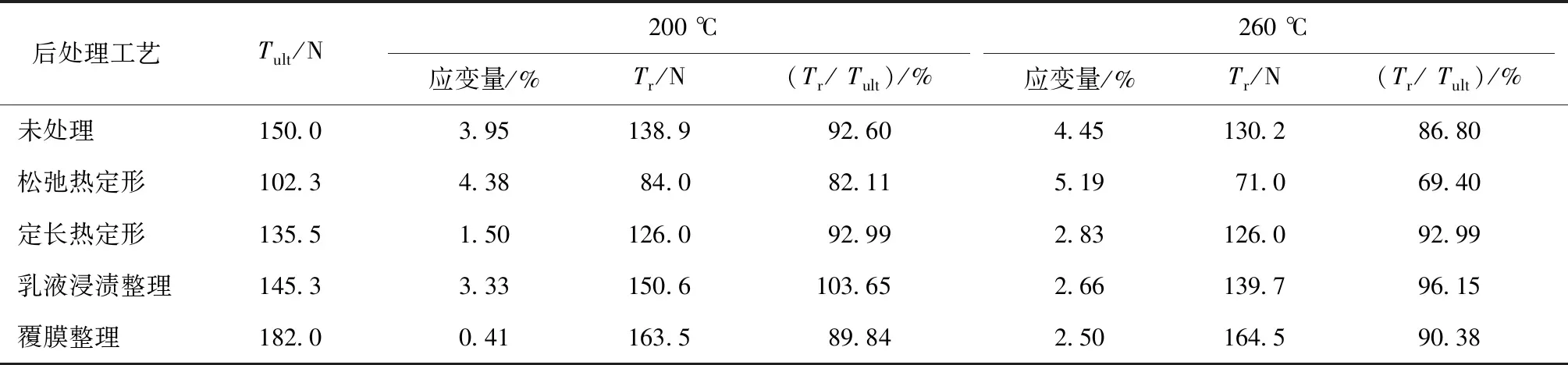

蠕变会导致滤料的孔径增大以及滤袋的失效损坏,因此后处理工艺的选择对滤料蠕变的影响至关重要。表2所示为经后处理的PTFE滤料在拉应力作用下的应变量和残余强力(Tr),应变量用于描述滤料的蠕变程度,残余强力用于描述滤料经高温蠕变后拉伸强力的损失。从表2可以看出,除松弛热定形外,经后处理的PTFE滤料的蠕变有所下降,并能保持大部分的原始拉伸强力,这一现象表明后处理提高了滤料的抗蠕变性能。

表2 经后处理滤料的蠕变和残余强力Tab.2 Creep and residual strength of the filter material after post-treatment

由于温度能提高PTFE分子链段的活动性,因此260 ℃时滤料的应变量高于200 ℃时的应变量,残余强力低于200 ℃时的残余强力。反常的是经过乳液浸渍的滤料在260 ℃时的蠕变低于200 ℃,且残余强力高于其原始拉伸强力,可能是因为温度的升高使得乳液与滤料的黏连增大,其结构更为紧密。

热定形对滤料力学性能的影响源于温度和张力对PTFE材料超分子结构的改变。PTFE滤料中的纤维与长丝由薄膜经分裂、热牵伸制成,分子沿轴取向,轴向内应力较大。松弛热定形过程中,纤维大分子链段活动性提高,内应力的消散导致晶粒排列方向趋于随机排列,取向度下降,因此强力下降。高温蠕变实验中,在恒定拉应力作用下分子链逐渐恢复为轴向排列,达到新平衡时的形变量要比未处理的大,宏观表现为蠕变增加。而张力热定形在消散内应力的同时抑制了分子链段的运动,使高弹形变转化为塑性形变。恒定拉应力作用下,达到新平衡时的形变量比未处理的小,表现为蠕变降低。

乳液浸渍和覆膜工艺通过提高滤料结构稳定性来影响滤料的力学性能。乳液浸渍整理是使乳液分子渗透入滤料中,经烘焙后凝固在滤料的内外表面,将纤网中纤维与基布中长丝黏结在一起。因此拉应力作用时能抵抗形变,对滤料的抗蠕变性能有所改善。覆膜整理是利用热轧使微孔膜上的原纤在高温下熔融与滤料紧密黏合,提高了结构稳定性的同时也使滤料能均匀受力。因此覆膜整理的滤料具有最小的蠕变和最高的残余强力。

3 结 论

聚四氟乙烯(PTFE)滤料的寿命与蠕变失效密切相关,本文通过梯度蠕变实验对PTFE滤料的蠕变行为进行研究,并利用后处理工艺改善了材料的抗蠕变性能,得到的结论如下:

①聚四氟乙烯滤料在蠕变过程中存在卷曲纤维的伸直形变以及长丝和纤维缠结的松解形变,但主要的形变由分子重排引起,根据蠕变曲线预测滤料的使用寿命约为3年。

②梯度蠕变实验中时移因子与温度的关系曲线满足WLF方程,经验常数C1、C2分别为16.06和137.84,证明时温等效原理适用于描述高温条件下(200~260 ℃)聚四氟乙烯滤料的蠕变行为。

③定长热定形、乳液浸渍整理、覆膜整理能有效改善滤料较弱的抗蠕变性能。其中,经覆膜整理的聚四氟乙烯滤料在200和260 ℃环境下4 h的蠕变仅为0.41%和2.5%,抗蠕变性最好。