几种典型固废与神华煤掺烧的结渣特性

2022-02-12刘贺刘建忠陈建王建斌王明霞

刘贺,刘建忠,陈建,王建斌,王明霞

(1 浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027;2 浙江凤登环保股份有限公司,浙江 金华 321100)

固体废物是指在生产生活中产生的部分丧失或彻底丧失其原有价值的废弃物质。近些年,随着工业生产规模的不断扩大,我国的固体废物产量也在迅猛增长,2019 年全国产生的工业固体废物总量多达44.91 亿吨,但综合利用率相对较低,仅为53.34%。这些巨量的固体废物若得不到及时有效的处置,不仅会直接或间接地引发一系列环境污染问题,对生态造成危害;更为严重的是威胁了人们的生命和健康。固体废物虽然种类复杂多样、成分不一,但都蕴含着一定的物质和能量,特别是工业有机固废具有相当的热值可以资源化利用。生物法、填埋法等传统的固废处理手段普遍存在周期较长、资源得不到利用以及易发生二次污染等技术缺点。

因此利用较为成熟的燃烧技术,将有热值的固体废物与煤等燃料进行掺烧协同燃烧利用,将成为处理该类固体废物的一种新型的治理手段,可实现工业固废无害化、资源化处理,但该技术目前往往存在燃烧装置受热面结渣的风险。国内外针对工业固体废物与煤掺烧燃烧过程结渣的相关研究较少,前人更多侧重于针对单一煤种燃烧、煤掺烧生物质以及城市生活垃圾焚烧等结渣情况展开研究。

在单一煤种燃烧结渣机理方面,研究表明,碱性矿物质通过降低煤灰的熔融性温度并具有助熔作用来影响结渣,酸性氧化物可以提高其灰熔点抑制结渣的形成。Wang 等、Li 等对准东煤灰沾污机理进行研究,发现碱金属和碱土金属元素(AAEM)含量是影响煤灰结渣的重要因素。Chudnovsky、Gao等对美国褐煤和维多利亚褐煤的燃烧研究,也得出类似的结论。

在生物质以及生活垃圾的资源化掺烧利用方面。马炜晨研究发现煤中掺烧的玉米秸秆和稻壳促进了碱金属矿物质和钙硅铝系低熔共晶体的形成,加重了煤灰的结渣烧结。Otsuka 等研究发现,在城市垃圾焚烧炉的受热面上存在结渣和腐蚀管壁现象。滕叶研究发现温度和炉膛出口氧气量是影响锅炉沾污结渣的重要因素。林晓青等在小试规模煤粉炉中,对城市生活垃圾与煤粉协同混烧进行研究,发现在燃煤中添加少量比例的生活垃圾是可行的,对结渣影响甚微。Wu 等对掺烧生活垃圾的灰渣进行微量元素的追溯,发现掺烧之后的灰渣中Ca和Fe元素含量增加明显,而Al、Ti等元素低于煤灰。Hossain 等研究微藻和污水污泥与亚烟煤组合燃料的燃烧特性,发现燃烧后存有大量的灰渣。庄修政等研究城市的水热污泥与煤协同混燃过程,发现掺烧适当比例的水热污泥可以很好地增强煤的燃烧效果。但有研究表明,煤中掺烧污泥后,高温条件下碱性氧化物之间容易形成低温共熔体,导致混合燃料的灰熔点有所降低,所以要控制合适的污泥掺烧比例。

现阶段国内外对煤混烧的结渣情况研究主要局限于传统的生活垃圾、污泥以及生物质等方向,但是针对活性炭、药渣等这类工业有机固废,前人更多地侧重于生物化学、填埋等传统治理技术领域的研究,通过与煤混烧协同处置该类有机固废却鲜有人研究,其结渣特性更是未有人涉足。因此,本文针对几种较为典型的工业有机固废,通过掺烧一定比例的神华煤形成混合燃料,在实验室气氛炉实验系统条件下,研究煤与固废协同燃烧后的灰渣特性,分析其结渣机理和影响因素,探究工业有机固废与煤混烧的可行性,具有重要的现实意义,进而为工业的规模化应用提供参考。

1 材料和方法

1.1 实验材料

1.1.1 原料煤

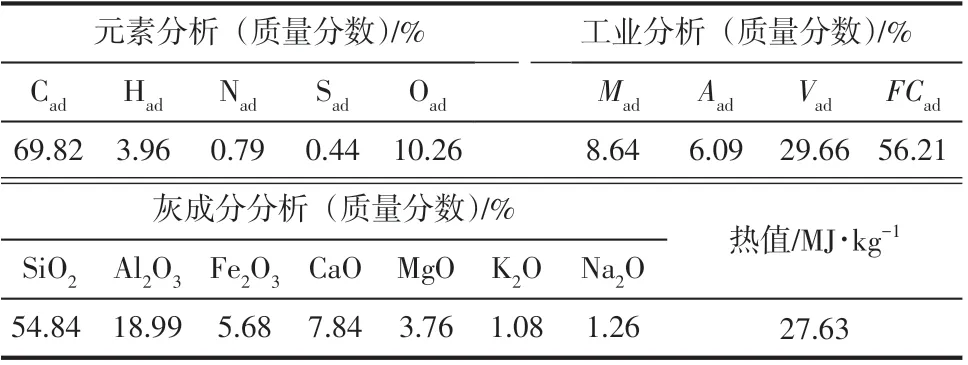

本实验使用的神华煤(标记为SH),来自陕西榆林神木某煤矿,其煤质特性分析结果见表1。该煤种属于高热值、低灰分、低硫分的烟煤,灰中含有质量分数近55%的二氧化硅,氧化铝质量分数达到18.99%,碱金属元素钠、钾等质量分数分别在1%左右。

表1 神华煤的煤质特性分析

1.1.2 固体废物

本实验使用的三种工业有机固体废物来自浙江某固体废物处理环保公司,分别为大洋活性炭(标记为HXT)、交通树脂(标记为SZ)以及金康药渣(标记为YZ)。这三种固废来源于污水治理过程中、制药生产过程中和化工品合成过程中产生的危险有机固废,具有一定的代表性。参照煤样的特性分析方法,三种固废特性分析结果见表2。

由表2 可见,三种固废成分与煤差距较为明显。与煤相比,活性炭含有更高的NaO(3.49%)、CaO(15.15%)等碱性氧化物;而树脂含有很低的钠钾含量(仅为0.61%);药渣中的AAEM 高达43.98%。由于活性炭含有非常高的固定碳(达到75.21%),其热值与神华煤较为接近;而药渣和树脂的高挥发分特性致使二者也含有较高的发热量,甚至优于部分褐煤。因此,本实验采用的三种固废均具有很高的资源利用价值。

表2 固废的特性分析

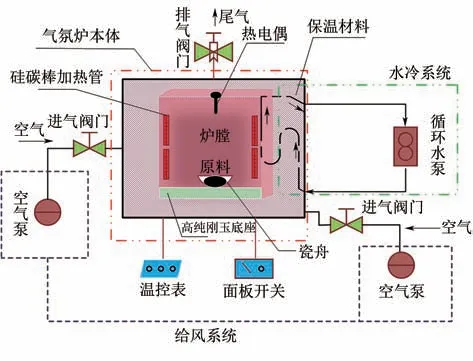

1.2 实验系统与过程

实验选取神华煤与大洋活性炭/交通树脂/金康药渣掺烧形成混合燃料为研究对象,将原料在空气干燥箱中105℃下烘干2h使其充分干燥,然后对原煤和固废破碎研磨并筛分至200 目(粒径75μm)以下,保持原煤和固废的粒度分布较为接近,可避免粒度的差异对实验结果造成误差影响,样品均密封存储。利用恒速数显搅拌机,以煤的质量为基准,配制成含有固废5%、10%、20%、50%等不同质量比例的混合燃料,恒速1000r/min 下充分搅拌10min,使之掺烧充分,形成均质混合燃料。然后将混合燃料平铺在尺寸为90mm×60mm 的瓷舟中,放置于由南京博蕴通仪器科技有限公司生产的GF 1400 型气氛炉中,采用前后进气、顶部出气,保持气氛稳定。设置升温速率500℃以前为10℃/min,高于500℃为5℃/min,在目标温度815℃、1150℃、1250℃及N∶O=79∶21 的空气氛围中燃烧1h 后迅速取出,得到混合燃料的灰渣用于研究分析。实验系统如图1所示。

图1 GF1400气氛炉实验系统

1.3 分析方法

将配制的煤与固废混合燃料在815℃下标准灰化,采用封碳法在弱还原性气氛下,利用5E−AFⅢ智能型灰熔融测试仪对灰样进行灰熔点测试,获得不同掺烧比例的熔融性温度。将气氛炉中目标温度下所得的煤灰进行表观形貌分析,利用荷兰PANalytical 公司生产的型号为PANalytical X'Pert PRO的X射线衍射仪,检测其物相组分。测试条件为:连续型扫描范围5°~80°(2)、管电压40kV、管电流40mA、阳极材料Cu 靶、扫描速度5°/min。利用美国FEI 公司生产的型号为SIRION−100 的热场发射扫描电子显微镜对渣样进行扫描电镜(SEM)+X 射线能谱仪(EDS)表征测试,分析其结渣的微观机理以及晶相组成元素。

2 结果与讨论

2.1 熔融性温度分析

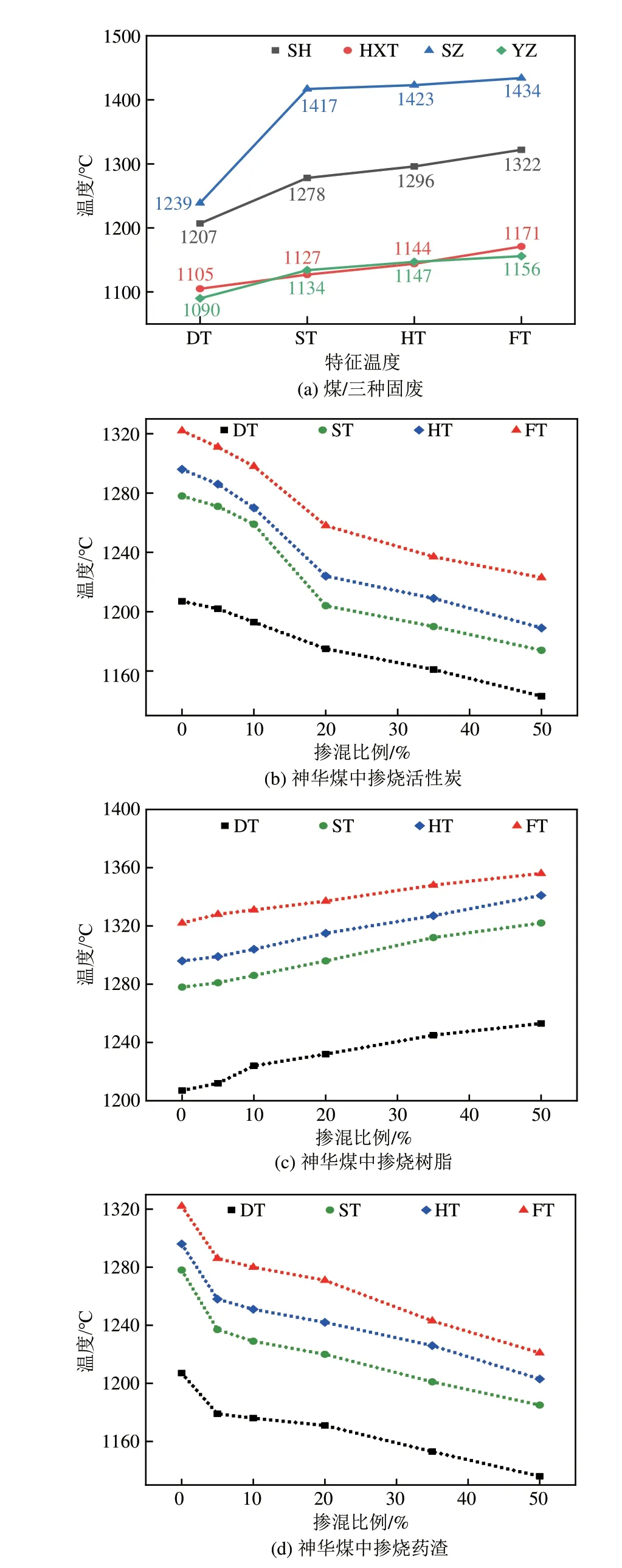

将神华煤、三种工业有机固废、固废与煤混合燃料(固废掺烧质量比例分别为5%、10%、20%、35%、50%),采用标准灰化法对各组燃料的灰熔点进行测试,为保证实验数据结果的准确性,每组数据均由重复实验三次取平均值所得,其结果如图2所示。

由图2(a)可见,同神华煤相比,树脂的变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)均较高,分别高出了32℃、139℃、127℃和112℃。活性炭和药渣的特征温度较为接近,但都明显低于神华煤,四种温度分别低了100℃、150℃、150℃和160℃左右。固废本身的熔融性温度明显偏高或者偏低,会直接影响到混合燃料的结渣倾向,熔融性温度越低,灰的结渣倾向越严重,其中ST 常用来表征和预测煤灰结渣倾向的重要指标。图2(b)~(d)分别为神华煤中掺烧相应比例的活性炭、树脂和药渣的熔融性温度变化。结果显示,神华煤中掺烧活性炭之后,DT、ST、HT和FT 均有所降低,且随着掺烧比例的增加,特征温度降低有加剧的趋势,这一现象在掺烧比例20%以前尤为显著,大于20%后仍有所缓慢降低。而掺烧树脂后,其结果则相反,各项温度随着掺烧比例的增加,逐渐增高并呈现正相关的趋势。掺烧药渣对煤灰的灰熔点影响结果与活性炭类似,各特征温度随着掺烧比例的递增而降低,呈现负相关的态势。与掺烧活性炭有所差别的是,在掺烧比例从0到5%的范围内,灰熔点发生了较为明显的递减趋势,DT、ST、HT 和FT 分别减少了28℃、41℃、38℃和36℃,而活性炭中发生“骤降”现象在10%~20%的掺烧比例内,煤中掺入一定比例的活性炭和药渣,会影响燃烧后煤灰中的成分组成,AAEM含量增加,使熔融性温度有所降低,这种降低并非是线性的,会出现一个较为明显降低温度的掺烧比例点;而药渣中含有更高的AAEM含量和极低的酸性氧化物氧化铝(见表2),所以掺烧5%药渣温度降低便很显著,可见掺烧少量药渣对煤灰的熔融性温度影响十分明显。

图2 煤与固废以及不同固废掺烧比例对灰熔融特征温度的影响

2.2 表观形貌分析

2.2.1 燃烧温度对结渣倾向的影响

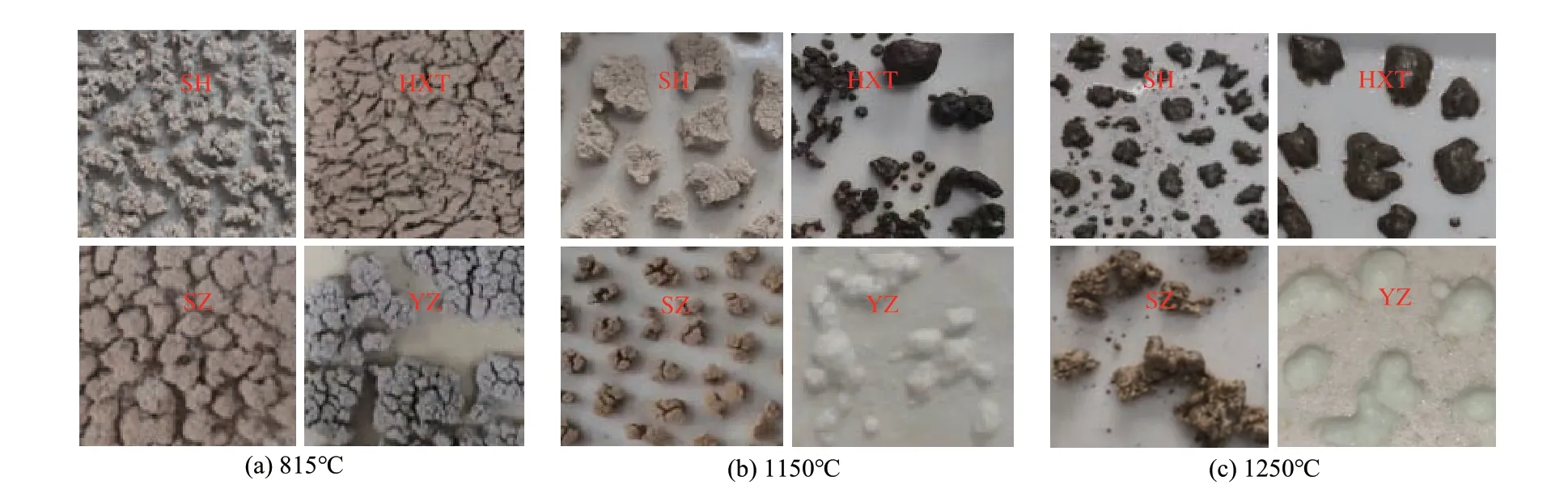

图3为不同温度下各种试样的燃烧表观结渣形貌。由图3(a)可见,在815℃下由于神华煤及三种固废的燃烧均比较充分,各种灰样松散分布,不存在结渣熔融等情况,灰样容易从瓷舟中刮除,对壁面无沾污痕迹。其中,活性炭燃烧之后的灰颗粒非常纤细且柔软;树脂的灰颗粒则比较大且粗糙一些;药渣的灰样最为蓬松,同等质量下的烧失量最大,这与药渣具有更低的灰分有关。由图3(b)可见,随着温度的升高,原料的形貌和颜色发生了改变,灰颗粒之间出现了明显的团聚现象。在1150℃下,神华煤和树脂保持了较好的非结渣特性,而活性炭和药渣则出现了明显的结渣;活性炭形成长条状、球状的团聚熔融物,质硬且易碎;药渣烧结成白色的晶体物质,黏附在瓷舟上,难以清除。出现这种现象的原因在于三种固废中树脂具有更高的灰熔点,而活性炭和药渣的灰熔点较低,1150℃已经大于二者的DT和ST,甚至略高于HT。如图3(c)当温度升至1250℃时,神华煤的煤灰出现了明显的结渣情况;活性炭的结渣熔融更为严重,渣样呈灰黑色的半球状黏附在瓷舟表面,刮除异常困难;药渣仍然呈明显的熔化状态,此温度已经高于原料的ST,此外,在该温度下,树脂灰渣出现团聚现象,初显熔融。结渣形貌随温度演变的过程如图4所示。

图3 不同燃烧温度条件下原料的结渣表观形貌结果

图4 结渣形貌随温度演变示意图

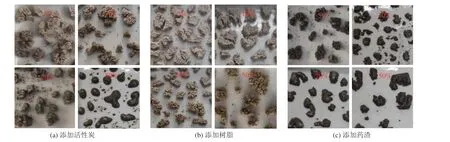

2.2.2 不同固废及掺烧比例对结渣倾向的影响

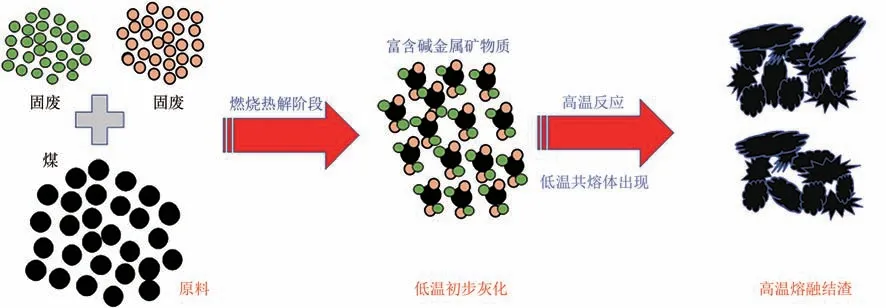

在1150℃下,不同固废及其掺烧比例对煤灰形貌的影响如图5所示。由图可见,随着固废掺烧比例的不断增大,煤灰的结渣倾向变化显著,经历了由轻微结渣(微黏聚渣,灰粒出现黏聚,容易刮除,灰大部分呈疏松块状)、明显结渣(黏聚渣,灰渣黏聚加重,灰样变得坚硬,但仍能刮除)最终演变为严重的熔融性结渣(完全熔融态、灰渣无法从瓷舟表面刮除)的趋势。掺烧5%活性炭之后,煤灰开始出现轻微的结渣倾向;掺烧10%之后,结渣开始严重;比例增大到20%之后,结渣程度已十分严重,都是熔融态结渣。由于树脂本身具有较高的灰熔点和较低的Na、K 碱金属含量,掺烧一定比例的树脂后,煤灰的抗结渣性得到强化。在掺烧比例低于20%时,煤灰未出现结渣现象,均体现出较好的蓬松稀疏的形貌特点;掺烧50%后,灰样开始才出现团聚现象,但该团聚物也容易彻底刮除而不损伤瓷舟本体,未出现熔融态。掺烧药渣后的煤灰,总体上与掺烧活性炭的变化规律类似,但掺烧5%药渣之后,煤灰就出现了较为严重的结渣团聚现象,比例增长到10%以后,结渣愈发严重,最终熔融在瓷舟表面,形成不规则的灰黑色熔融物。其原因一方面是药渣具有更低的软化温度,与上面所述的煤灰熔融性温度变化规律相一致;另一方面,药渣具有更高的碱金属氧化物含量(如表2 中NaO+KO 质量分数高达15%左右),富含Na、K的碱金属矿物质更易与高熔点物质形成低温共熔体,使结渣进一步恶化,其促进结渣的作用机理如图6所示。

图5 1150℃下不同固废及掺烧比例下的煤灰结渣表观形貌

图6 掺烧固废后促进结渣示意图

2.3 XRD分析

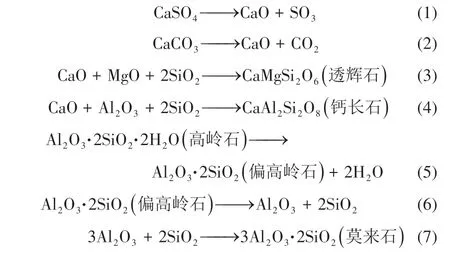

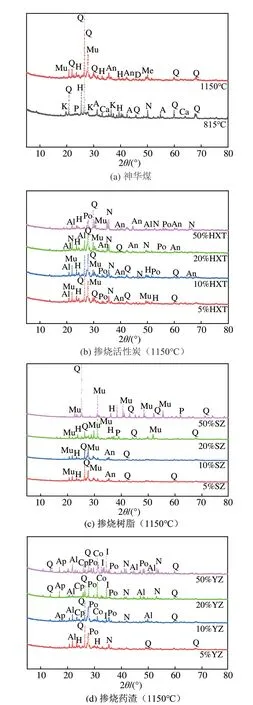

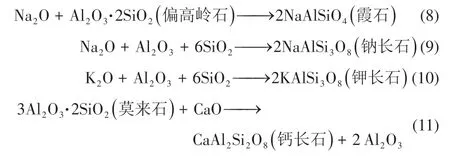

神华煤及掺烧固废后在高温下形成煤灰的X射线衍射图谱如图7 所示。结果表明,815℃下煤灰中主要矿物成分有石英(SiO)、高岭石(AlO·2SiO·2HO)、硬石膏(CaSO)、赤铁矿(FeO)、方解石(CaCO),还有少量的方镁石(MgO)和霞石(NaAlSiO);在1150℃时,煤灰中含有较多的石英、赤铁矿外,还有大量的莫来石(3AlO·2SiO)、钙长石(CaAlSiO)和少部分透辉石(CaMgSiO)、偏高岭石(AlO·2SiO)。温度不同,煤灰中的主要矿物质种类存在明显的差异,说明不同组分之间在高温下发生了反应。硬石膏在1000℃前较为稳定存在,之后会逐渐分解成CaO并产生SO,而方解石在950℃左右便开始分解形成CaO 和CO,这两个分解反应在1150℃时基本进行完全,生成的CaO一部分与方镁石和石英生成了透辉石,另一部分与煤灰中游离的AlO、石英发生反应生成钙长石。高岭石高温下脱水衍变成偏高岭石,该物质在高温下难以稳定存在,在900℃左右开始进一步分解,生成AlO和石英,二者在高温下易重新结晶生成高熔点矿物质莫来石(熔点为1850℃),莫来石和该反应中析出的SiO一起构成难熔的骨架,使煤灰在该温度下未出现熔融。该过程中存在的化学反应如式(1)~式(7)。

图7(b)为神华煤中掺烧不同比例的活性炭在1150℃下煤灰的X射线衍射图谱。由图可见煤灰中矿物质组分发生了明显的变化,石英、偏高岭石等物质含量下降,出现大量的低熔点物质,如钠/钾长石(Na/KAlSiO,熔点为1118℃)、霞石(熔点在1150℃左右)和钙长石,而且随着掺烧比例的增加,该类物质的衍射峰增强,反应生成的低熔点物质愈多。主要源于活性炭中含有较高的钠、钾和钙等元素,显著增加了煤灰中的碱金属氧化物和碱土金属氧化物的含量。Na和K离子势较低,其氧化物比较活泼,高温下NaO 易与偏高岭石熔融反应生成霞石;Na/KO 易与游离的SiO和AlO结合形成钠/钾长石;此外,CaO 易与神华煤灰中的高熔点物质莫来石反应生成熔点相对较低的钙长石(熔点为1553℃);钙长石与霞石、钠长石等低熔点物质进一步形成熔点更低的低温共熔体,显著降低了煤灰的熔点。相关化学反应如式(8)~式(11)。

图7 神华煤在不同固废及不同掺烧比例下的X射线衍射图谱

神华煤中掺烧不同比例的树脂在1150℃煤灰的X 射线衍射图谱如图7(c)所示。由图可见不同比例下的煤灰中矿物质种类变化不大,煤灰中检测到较多的莫来石衍射峰,原因在于树脂中钠钾含量极少但酸性氧化物AlO含量较高,高温下与偏高岭石反应生成熔点较高的莫来石,莫来石和AlO(熔点为2054℃)、石英(熔点为1750℃)共同构成煤灰的骨架,提高了煤灰的灰熔点,未出现明显的熔融现象。相关化学反应如式(12)。

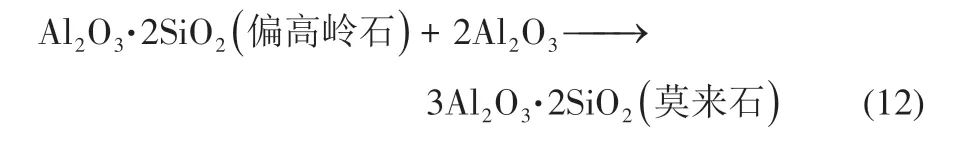

药渣中含有更高的Na/K/Ca/Mg(其氧化物总和接近44%),且AlO含量几乎为零,因此在同等条件下,掺烧药渣形成的煤灰呈现强结渣性,且随着掺烧比例的增加,结渣更加严重,其X射线衍射图谱也印证了这个结论。如图7(d)所示,煤灰中含有大量的霞石(熔点为1150℃)、长石(熔点为1120℃)等低熔点物质,莫来石、硅钙石(2CaO·SiO)(熔点为2130℃)等高熔点物质含量较少甚至不存在;此外,图谱中还检测到了硅钙钠石(NaCaSiO)(熔点为1540℃)和磷酸铝(AlPO),高温下磷酸铝易与硬石膏反应生成磷酸钙[Ca(PO)],部分磷酸钙会进一步与灰中游离的赤铁矿反应生成磷酸铁钙[CaFe(PO)]等物质,这些物质与方镁石、石英等物质进一步形成低温共熔体,促使煤灰的灰熔点降低。其相关化学反应如式(13)~式(15)。

2.4 SEM-EDS分析结果

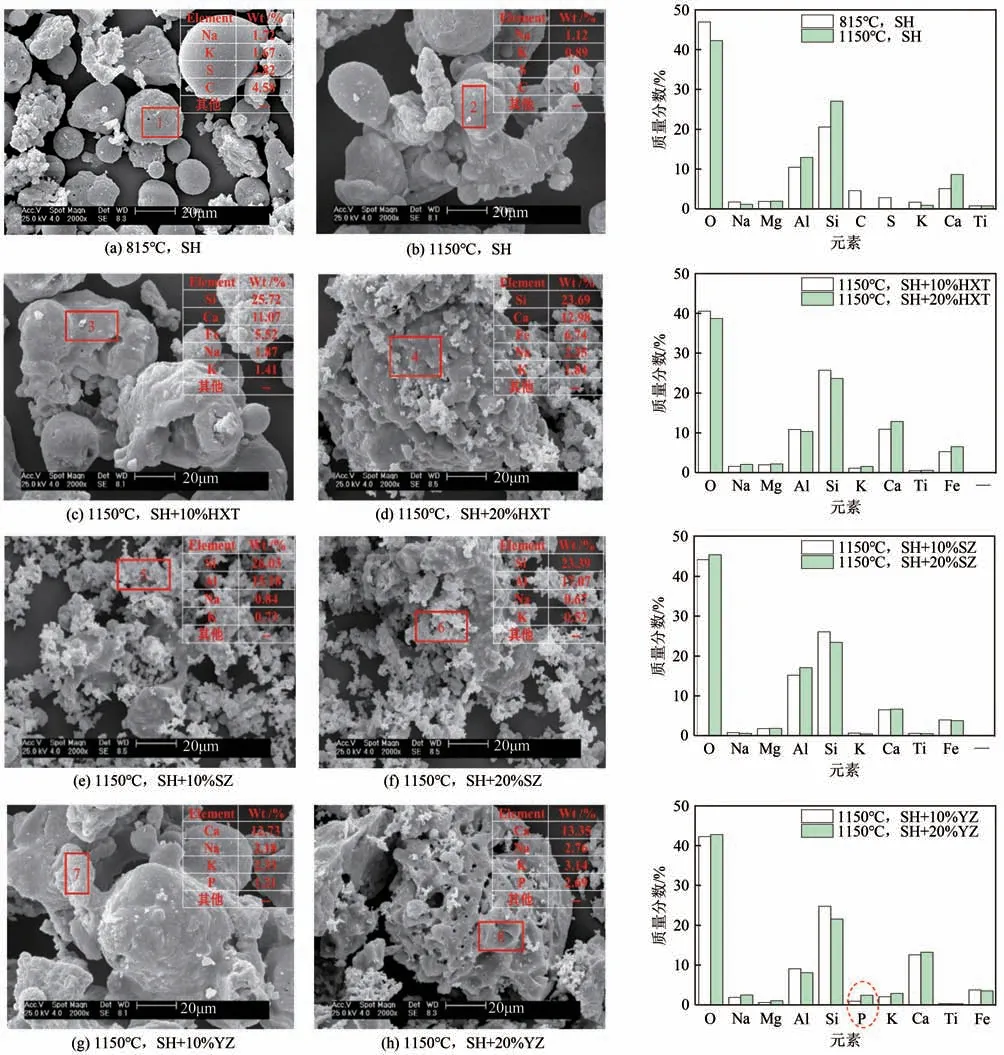

神华煤和掺烧10%、20%活性炭/树脂/药渣燃烧形成的煤灰微观形貌及表面元素组成分布如图8所示。由图8(a)、(b)可知,煤灰在815℃下呈松散的规则的球状,少数呈现不规则絮状和片状;温度升高到1150℃后,部分规则的球状颗粒和不规则的絮状颗粒之间相互黏结,形成不规则的大型块状物质,说明不同矿物质间发生反应,互相团聚的趋势与温度相关。不同温度下,煤灰的主要组成元素均为O、Si、Al和Ca,此外,含有少量的Fe、Na、K和Ti。在815℃时还检测到一定量的S、C元素,证明了该温度下有硬石膏和方解石的存在,这与XRD 结果一致。此外,随着温度的升高,碱金属Na/K含量有所递减,原因是在高温下容易形成Na、K 蒸汽而挥发释放到环境中,因此,煤灰在1150℃下的Na/K含量明显低于815℃。

图8 高温下煤灰的SEM+EDS分析

由图8(c)、(d)可见,掺烧10%的活性炭后,煤灰已经呈现熔融的趋势,形成无定形团聚物;掺烧比例到20%后,煤灰各颗粒熔融现象非常显著,已经烧结成结实、致密的大型块状结构。EDS数据表明,掺烧活性炭之后,煤灰中生成了更多的低熔点物质霞石(NaAlSiO,熔点为1150℃)、钠/钾长石(Na/KAlSiO,熔点在1120℃左右),此外还形成了CaO−FeO−MgO−SiO(熔点<1047℃)和SiO−AlO−FeO(熔点为1073℃)等低熔点共熔物,碱金属Na/K 在里面具有助熔作用。这一结果与前文活性炭的灰成分数据也相一致。图8(e)、(f)表明,掺烧10%和20%的树脂后,煤灰均未出现明显的熔融现象,呈分散疏松的棒状、鳞片状颗粒,组分中含有极少量的钠、钾等助熔元素,但含有较多的AlO(熔点高于2000℃)等酸性氧化物,该类物质在煤灰中起到了骨架支撑作用,使煤灰不易形成低温共熔体,从而提高了煤灰的熔融性温度。图8(g)、(h)表明,添加药渣后,煤灰出现了十分严重的熔融特征,形成致密较硬的玻璃态无定形团聚物;且随着掺烧比例的升高,熔融态势进一步恶化,比掺烧相同比例的活性炭要严重甚多;其结渣机理除了同前文分析的类似掺烧活性炭原因之外,能谱检测发现了灰中含有一定量的P 元素,相关研究表明,灰中的磷元素主要以磷酸铝(AlPO)等矿物质存在,随着燃烧温度的升高,该类物质易与煤灰中含钙矿物和赤铁矿等物质反应生成无定形的低温共熔体,显著降低了灰熔点,加重结渣,导致添加相同比例的药渣比活性炭的熔渣化现象更加严重。

3 结论

(1)固废掺烧的种类对煤灰的熔融温度特性影响不一。活性炭和药渣含有较高的Na/K/Ca/Mg 碱金属及碱土金属元素,与神华煤掺烧后会显著降低煤灰的灰熔点;树脂则提高了掺烧后煤灰的灰熔点。

(2)同一固废的不同掺烧比例对结渣特性也有影响。掺烧活性炭和药渣均促进了煤灰的结渣;且随着掺烧比例的递增,结渣情况愈加严重。掺烧树脂,其煤灰仍能保持较好的疏松多孔的特点,未出现明显的结渣熔融现象。

(3)XRD 结果显示,掺烧活性炭和药渣的煤灰在高温下生成了更多的霞石、钠长石和钾长石等低熔点物质,且掺烧比例越高,该类物质越多,这些矿物质与煤灰中的钙长石、石英等物质结合形成熔点更低的低温共熔体,进一步降低灰熔点,致使结渣熔融恶化。掺烧药渣后的煤灰中还含有大量的磷酸盐矿物质,该类物质极易与含钙矿物质和赤铁矿形成无定形玻璃相的低温共熔体,致使结渣更为严重。掺烧树脂的煤灰中含有高熔点的莫来石等物质,与AlO和石英等物质共同建构起“灰的骨架”,使煤灰不易结渣。

(4)SEM+EDS 结果也证明了活性炭和药渣具有促进煤灰结渣的作用,容易形成结实、致密的无定形玻璃态熔融物质,且药渣的助熔效果更加显著。树脂则具有较好的抗结渣特性,掺烧后的煤灰中含有更多的疏松分散的棒状、鳞片状小颗粒物质,在本实验掺烧比例下均未出现熔融结渣现象。

(5)总体来讲,神华煤中掺烧这三种固废是可行的,由结渣特性实验结果,若有利于锅炉平稳运行,则神华煤中掺烧树脂比例在20%以内,活性炭和药渣掺烧比例则建议不高于10%和5%。