强化泡沫排液下浮选富集和回收工程纳米颗粒

2022-02-12胡楠陈林李会珍张思瑶张志军

胡楠,陈林,李会珍,张思瑶,张志军

(中北大学化学工程与技术学院,山西 太原 030051)

当今,工程纳米颗粒(engineered nanoparticle,ENP)的开发利用日益增长,加工生产如火如荼。ENP在制备、运输和使用过程中不可避免地渗透到水体环境,迁移转换成为新兴污染物,引发的负面环境效应和社会经济损失受到高度重视。因此,开发高效回收ENP 的方法是推动其可持续发展的重要环节。

水体中ENP 污染物具有粒径小、分散稳定性高的特点,混凝沉降、活性污泥、膜分离等方法虽然可行,但存在效率低和成本高的缺点。泡沫浮选具备吞吐量大、无污染、能耗低等工程优势在ENP废水处理领域备受青睐。张璐璐等以十六烷基氯化吡啶为捕收剂泡沫分离TiO纳米颗粒(titanium dioxide nanoparticle, TNP),回收率可达92.97%;徐艳艳等基于浮选耦合超滤法,以十六烷基三甲基溴化铵(CTAB)为捕获剂,从有机废液体系中分离TNP,回收率高达99%;Zhang 和Guiraud通过CTAB和十二烷基硫酸钠制备胶质气泡可浮选去除水体中90%~99%的SiO纳米颗粒。

与矿物分选不同,浮选ENP 后其在消泡液中仍稳定悬浮,这是由于浮选助剂加大了上升气泡与间隙液间的逆流阻力,导致泡沫持液率和消泡液体积升高,ENP后续脱水和再分离难度大,尚未实现“真正回收”。Hu 等在研究中发现,泡沫区的液膜排液比捕收区内气−液界面吸附对ENP富集程度的影响更为显著,因此强化泡沫排液是降低泡沫持液量和消泡液体积进而简化ENP 后续分离难度的关键。

在泡沫相安置内构件是强化排液的有效手段,为此本文拟开发一种制作简单、易放大的正八边形中空棱台构件(regular−hexagon hollow prismoid,RHP),以TNP 为待去除ENP,以CTAB 为捕收剂和起泡剂,以富集比和回收率为评价指标,研究pH、CTAB浓度和气速对浮选TNP的影响。

1 材料与方法

1.1 实验试剂

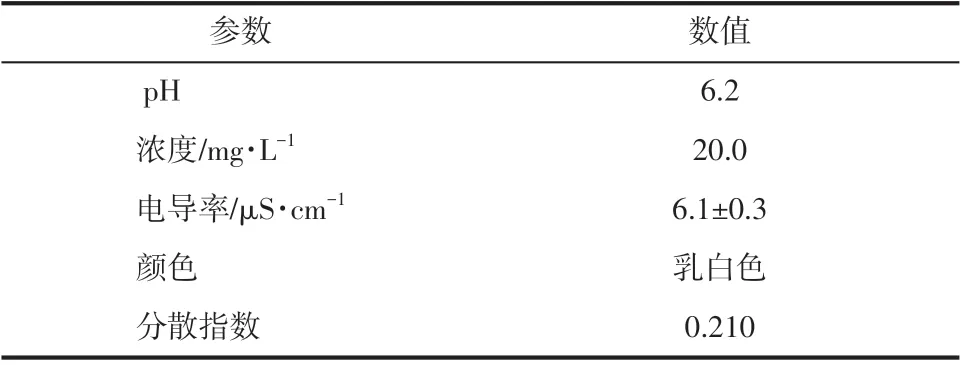

TNP(主要成分质量分数99.8%、锐钛、亲水),阿拉丁试剂(中国)有限公司,平均直径约为100nm;CTAB,上海泰坦科技股份有限公司,分析纯;氢氧化钠和盐酸,天津市恒兴化学试剂制造有限公司,分析纯。实验所用模拟废水是将TNP超声(60min)分散于水溶液制得,其水质情况如表1所示,粒径分布见下文第2.7节。

表1 TNP模拟废水水质情况

1.2 实验仪器

ACO−003 电磁式空气泵,上海泰坦科技股份有限公司;LZB−3WB 转子流量计,天津河东五环仪表厂;mC8X−3蠕动泵,山西易尔斯特科技有限公司;pHS−2F 型pH 计,上海精科仪器有限公司;GD1530 数控超声波清洗器,冠博科技实业有限公司;CTL550 台式高速离心机,湖南湘立科学仪器有限公司;LC−10N−50A真空冷冻干燥机,上海力辰科技有限公司;752N紫外−可见分光光度计,上海圣科仪器设备有限公司;K100 表面张力仪,德国KRÜSS 公司;纳米激光粒度仪,英国马尔文仪器有限公司。

1.3 实验装置和过程

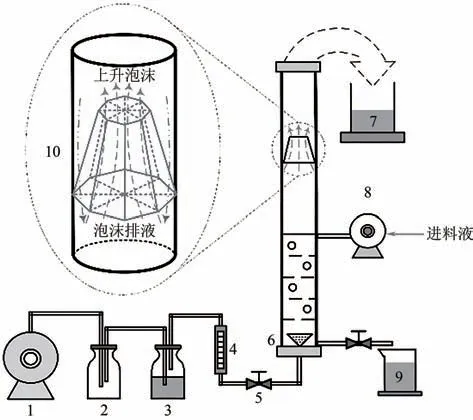

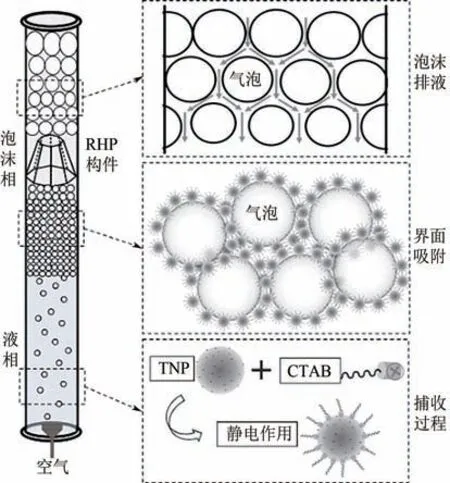

图1 所示为浮选TNP 的实验装置示意图,浮选塔由透明有机玻璃柱构成,高度为1000mm,内径为45mm,由液相和泡沫相组成,前者高度为400mm,后者高度为600mm。该装置的创新点在于特殊研制的RHP 构件,该构件如图1 放大图所示,结构简单,由透明聚丙烯塑料制成,高50.0mm,宽45.0mm,厚1.50mm,直接安装在泡沫相中部。浮选塔内不安装构件时为对照塔,安装构件时为实验塔。

图1 浮选TNP的实验装置示意图

本文采用连续操作模式来浮选TNP,具体过程如下:首先将CTAB(50~150mg/L)与TNP 模拟废水(550mL)混合后作为进料液,在泡沫相和液相的界面处通过蠕动泵(3mL/min)泵入塔内;其次,空气泵产生的空气在转子流量计(气速150~250mL/min)的调控下,通过气体分布器进入塔内,同时泡沫从塔顶端流出,消泡后收集消泡液;最终通过阀门调节残液流量使得泡沫相和液相界面处于同一位置。

1.4 RHP构件排液效果的测定

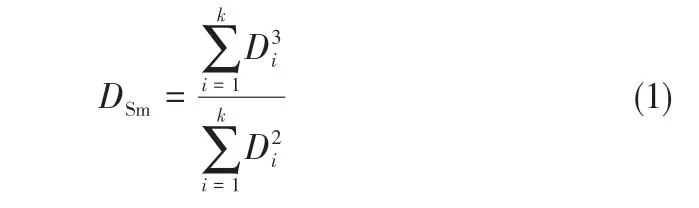

(1)气泡直径的测定 当1.3 节中连续浮选实验稳定时,通过高清数码照相机拍摄浮选塔中不同泡沫高度的气泡,然后通过粒径测量软件(Nano Measurer 1.2)测算气泡直径。由于气泡的不规则性,在本实验中以气泡的最长弦作为气泡直径,气泡直径(mm)的计算方法如式(1)所示。

式中,D为第个气泡的直径,mm;为所测气泡的个数,取值200。

(2)持液率的测定 浮选塔顶出口的泡沫持液率()按式(2)测定。式中,和分别是浮选塔顶端出口泡沫的体积流量和气体体积流量,mL/min;是进料液体积流量()和残液体积流量()之差,mL/min,如式(3)所示。

1.5 TNP浓度的测定

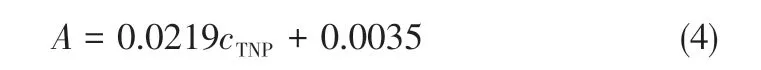

TNP 浓度在一定范围内与其吸光度呈线性关系,因此本文采用可见分光光度法于600nm波长下测定TNP 浓度。吸光度和TNP 浓度(mg/L)间的线性关系如式(4)所示,其中线性相关系数为0.9993。

1.6 表面张力和泡沫半衰期的测定

(1)表面张力()的测定 通过Du Noüy 环法于表面张力仪上测定。

(2)泡沫半衰期()的测定 将100mL分散液置于搅拌机中,以4000r/min 转速搅拌3min,之后立即将泡沫转移到量筒中,以泡沫产生的时间为零点,记录泡沫塌缩至初始体积一半时的时间为。

1.7 浮选效果的测定

浮选TNP 效果由富集比和去除率两个参数进行测定,其表达式见式(5)、式(6)。

式中,、和分别为进料液、消泡液和残液中的TNP浓度,mg/L。

1.8 TNP的粒径分布、zeta电位和分散性表征

TNP的粒径分布和zeta电位通过纳米激光粒度仪测量;分散性表征通过紫外可见分光光度计测量浓度后计算获得。

1.9 统计分析

本文所有结果至少测定三个独立的样本以平均值表示,通过SPSS 22.0(Statistical Product and Service Solutions)软件对数据进行比较分析,采用OriginPro 9.0软件被用于数据整理和作图分析。

2 结果与讨论

2.1 RHP构件在强化泡沫排液中的作用

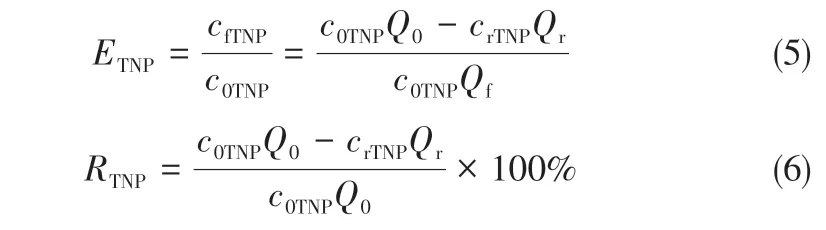

在采用RHP 构件强化泡沫浮选TNP 之前,首先探究RHP 构件在强化泡沫排液中的作用。和是反应泡沫排液速率的重要参数,因此在pH7.0、CTAB 浓度125mg/L 和气速200mL/min 条件下,研究RHP构件对不同泡沫高度下及塔顶出口的影响,其中RHP 构件安装于距液面高度200~300mm之间。实验结果如图2所示。

从图2 可以看出,无论是否添加构件,皆随着泡沫高度的升高逐渐增大。当泡沫高度增加时,泡沫液膜厚度减小,气体分子通过液膜的穿透力增强,气泡的奥斯特瓦尔德熟化(Ostwald ripening)得以强化,也就是受压差驱动导致的气体由小气泡向大气泡的传递增强。相应地,气泡聚并程度同样增强,所以呈现为逐渐增大。值得注意的是,添加RHP构件的实验塔中明显大于对照塔中不添加RHP 的,尤其是在泡沫高度高于300mm 时更为显著。这一结果表明,位于泡沫相中心的RHP 有效增强了气泡之间的聚并;此外,对照塔顶出口的是实验塔的2.4 倍,证明RHP 构件同样有效提高了泡沫间隙液的回流速率(即排液速率),如图5泡沫排液过程所示。RHP强化泡沫排液的原因在于:该构件通过缓慢收缩和连续扩张的方式改变了上升泡沫的流动方式,造成其流速由缓至急,气泡聚并的概率大大增加;另一方面排液时间相应延长,使得显著降低。

图2 RHP构件对不同泡沫高度下DSm及塔顶出口εout的影响

2.2 RHP构件的安装位置对浮选TNP的影响

在初步探明RHP 构件的强化排液能力和机理后,在2.1节所述操作条件下,研究RHP构件在泡沫相内的安装位置对浮选TNP 的影响,实验结果如表2所示。其中,构件位置示意图刻度指泡沫相高度,RHF构件则分别安装于5个位置。

从表2中首先能够观察到,无论是哪个安装位置,添加RHP 构件的远远高于不添加RHP 构件的数值,塔顶出口的则明显降低,与2.1节结果一致,相应消泡液体积减少、明显升高。随着RHP 安装位置不断上升,和呈现相反的变化趋势,在200~300mm 处分别达到最大值和最小值。对于而言,RHP安装位置过低时,泡沫刚刚产生、排液时间较短、间隙液夹带量较多,因此RHP 的强化排液能力减弱,的降低和的升高程度均较低;当RHP 安装位置过高时,泡沫到达塔顶的时间较长、排液较为充分,RHP 对此“干”泡沫的排液强化同样不足,不过仍优于安装位置过低时。对于而言,RHP的安装位置对其的影响较小。为了获得较高的,选择将RHP构件安装于200~300mm之间。

表2 RHP构件的不同位置对TNP浮选效果的影响

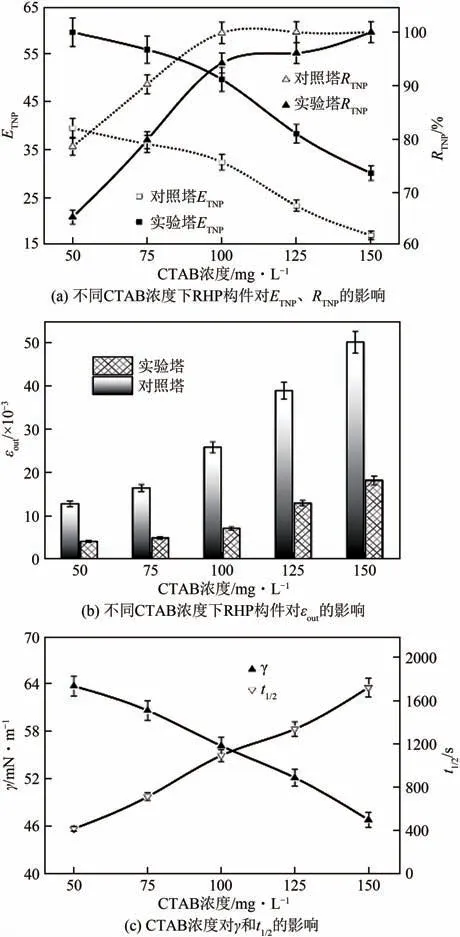

2.3 不同pH下RHF构件对浮选TNP的影响

据报道,pH 增大会引起离子去质子化从而使水溶液中的颗粒表面电荷由正电荷变为负电荷,因此影响TNP浮选的重要因素之一是进料液的pH。在CTAB浓度125mg/L、气速200mL/min和pH3.0~11.0条件下,研究不同pH下RHF构件对浮选TNP的影响,实验结果如图3(a)和图3(b)所示。

由图3(d)可以看出TNP 的等电点约为6.3,此值与Zhao 等的报道基本一致。当pH 低于6.3 时TNP表面带正电荷,几乎无法与阳离子型表面活性剂CTAB 发生静电相互作用,此时图3(a)中无论是对照塔还是实验塔和都较低;当pH 从7.0增加至9.0 时,TNP 表面负电荷越来越多,其与CTAB的静电作用加强、zeta电位明显升高[图3(d)],在CTAB 的捕收作用下,TNP 界面吸附量增大,故缓慢上升、显著升高,该结果表明弱酸、弱碱介质比强酸、强碱介质更有利于TNP 的浮选;当pH 高于9.0 时,仍旧保持上升状态而却略微下降,为了解释该现象,本节探究了pH 对和的影响,结果如图3(c)所示。

图3 不同pH下RHP构件对ETNP、RTNP和εout的影响以及pH对γ、t1/2和zeta电位的影响

从图3(c)可以看出,pH 高于9.0 时,较高、较低,泡沫稳定性差,造成吸附在界面上的TNP发生部分解离和脱落,导致对照塔中略微下降;另外当pH 为5.0~7.0 时,较低、较高,意味着泡沫较稳定,此时对照塔和实验塔中的上升较为缓慢。更重要的是,图3(b)中不同pH 下实验塔采用RHP 构件的数值明显低于对照塔,图3(a)中实验塔的高于对照塔,这一实验结果进一步证明RHP 构件对浮选过程中泡沫排液和TNP富集的强化作用。不过强化排液作用会加速液膜破裂,对实验塔的(pH>9.0)产生负面影响。综合考虑和,本节选择9.0 作为较适宜的pH。

2.4 不同CTAB 浓度下RHP 构件对浮选TNP 的影响

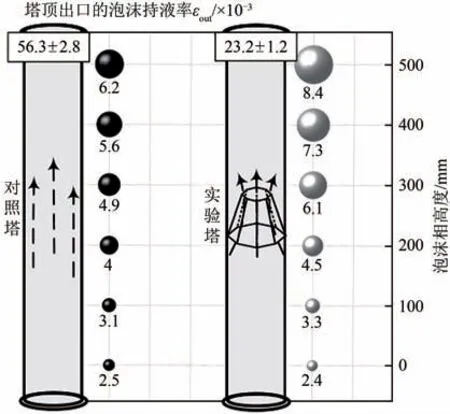

CTAB 作为浮选TNP 过程的捕收剂和起泡剂,其浓度是影响浮选TNP 过程的又一重要因素。为此在pH9.0、气速200mL/min 和CTAB 浓度50~150mg/L 条件下,研究不同CTAB 浓度下RHF 构件对浮选TNP 的影响,实验结果如图4(a)和图4(b)所示。

图4(b)再次证明不同CTAB 浓度下RHP 构件均能有效提高泡沫排液,因此图4(a)中各个CTAB浓度下采用RHP 构件的都比不采用RHP 构件的要高;随着CTAB 浓度的逐步增加,两者之间的差异逐渐减小;当CTAB 浓度为50mg/L 时,实验塔和对照塔的相差最大(56.8%)。该结果原因如下:CTAB 浓度的增长改善了TNP 的界面吸附,并降低了表面张力、提高了泡沫稳定性[图4(c)],所以RHP构件增强泡沫排液的能力相应减弱,实验塔和对照塔的之间的差异也逐渐减小。

图4 不同CTAB浓度下RHP构件对ETNP、RTNP和εout的影响以及CTAB浓度对γ和t1/2的影响

对于来说,每个CTAB 浓度下采用RHP 构件的略低于不采用RHP的值,原因在于:①在上升泡沫中,TNP 在气−液界面的附着能(,J)可通过式(7)计算,该附着能取决于接触角和空气与液体之间的界面张力,只要前者不接近0°或180°,附着能的预测值远远大于热能(),因此ENP 在界面上的吸附是不可逆的;②大部分TNP 吸附在气−液界面,而不是存在于气泡间的间隙液中(图5),且间隙液中的TNP 及脱附的TNP都可通过与游离CTAB分子的静电吸引、重新吸附在界面上。因此,RHP构件对并没有显著的负面影响。当CTAB 浓度高于100mg/L 时,大多数TNP 都与CTAB 分子相结合,接近临界值。综合考虑和,选择100mg/L 作为较适宜的CTAB浓度。

式中,为颗粒半径,nm;为空气和液体之间的界面张力,mN/m;为颗粒的接触角,(°)。

2.5 强化泡沫排液下CTAB协助TNP浮选的机理

在以上研究基础上,提出了强化泡沫排液下CTAB 协助TNP 浮选的机理,如图5 所示。从图5可以看出,首先CTAB既作为捕收剂与TNP发生静电相互作用(捕收过程),又作为起泡剂产生连续稳定泡沫;随后CTAB−TNP 自发吸附在气−液界面上(界面吸附);最后在RHP 的强化排液作用下,气泡直径明显增大、泡沫持液率显著降低(泡沫排液),消泡后便可获得高度浓缩的TNP。

图5 浮选TNP过程的机理示意图

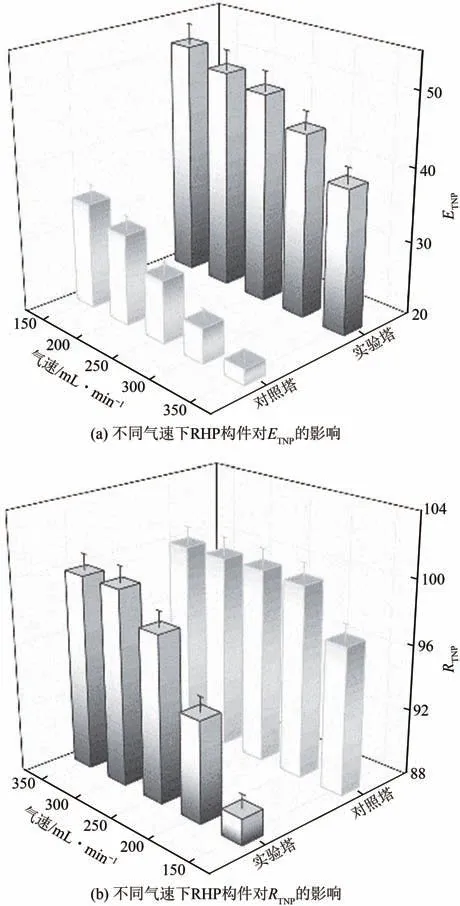

2.6 不同气速下RHF构件对浮选TNP的影响

气速是影响浮选效果的关键操作参数之一。在pH9.0、CTAB 浓度100mg/L 和气速150~250mL/min条件下,研究不同气速下RHP构件对浮选TNP的影响,实验结果如图6所示。

由图6可知,随着气速的增加,无论是对照塔还是实验塔的均不断减小,而则不断增大。这是因为当气速较小时,气泡生成速率较慢,TNP的液相传质和界面吸附以及泡沫聚并和排液都较为充分;当气速较大时,气泡产生速度和上升速度加快,液相传质和泡沫相排液相对不足。实验塔和对照塔对比结果与预期相同:不同气速下前者的远远高于后者,不过气速的提升减少了浮选塔内泡沫排液的时间,相反增加了间隙液体回流时的逆流阻力,因此RHP 构件对的改善能力减弱。此外,在不同气速下添加RHP 构件的仅仅略低于不添加RHP构件的值,原因如2.5节所述。综合考虑和,选择250mL/min 作为较适宜的气速。

图6 不同气速下RHP构件对ETNP和RTNP的影响

2.7 消泡液中TNP的粒径分布和分散性表征

在上述选择的适宜操作条件下,采用RHP 构件的和分别达到48.3±2.4 和98.2%±4.9%,与不采用构件相比,升高了68.9%±3.4%。为了验证高的有利TNP的后续分离,测量了最适宜条件下模拟废水、对照塔和实验塔消泡液中TNP的粒径分布与相对含量的变化规律,实验结果见图7。其中将TNP的相对含量(%)定义为在给定时间内TNP浓度与初试浓度之比。

图7(a)结果表明,实验塔浮选后TNP的粒径分布呈现“红移”,平均粒径由(115.3±5.8)nm 增加到(542.8±27.1)nm,也高于对照塔的(349.4±17.5)nm;图7(b)结果表明,实验塔消泡液中TNP相对含量的降低速率随着的增加而上升。这样的结果表明浮选回收的TNP由于高浓度、低体积导致颗粒团聚和分散性降低,同时通过简单地自由沉降90min或低转速(3000r/min)离心便可轻松实现TNP的“真正回收”。

图7 模拟废水、对照塔和实验塔消泡液中TNP的粒径分布与相对含量的变化

3 结论

(1)在RHP 构件安装于泡沫相中部(200~300mm)、 pH9.0、 CTAB 浓 度100mg/L 和 气 速250mL/min 的条件下,和分别达到48.3±2.4和98.2±4.9%,残液中TNP浓度仅为(0.4±0.1)mg/L。

(2)本文开发的RHP 构件有效增强了泡沫排液和气泡聚并,持液率降低了72.1%,消泡液中TNP 浓度高达(966.2±48.3)mg/L,实现了TNP 的高度富集。