Ni基重整催化剂失活机理研究进展

2022-02-12林俊明岑洁李正甲杨林颜姚楠

林俊明,岑洁,李正甲,杨林颜,姚楠

(浙江工业大学化学工程学院,工业催化研究所,浙江 杭州 310014)

气候变化和能源消耗是当今时代最严峻的两大挑战,寻求清洁、可再生和可持续的能源迫在眉睫。相比于其他能源,H具有能量值高(122kJ/g)、可再生性、环保无毒以及最终燃烧副产物只有HO等诸多优点,是一种清洁、绿色的燃料和能源载体,从而引起了各国科学家和工业界的广泛关注和兴趣。预计在近五年内,全球对氢的需求将以每年4%~5%的速度增长。裂解、电解水、重整化石燃料、CH和CO干重整、生物质原料气化等途径是生产氢气的常用方法。其中通过重整反应制氢(如蒸汽重整、干重整和自热重整)可以充分利用现有基础设施以大幅降低单位氢气的生产成本,所以其不仅是目前工业上应用最成熟的氢气生产工艺,而且是一种极具经济价值和利用效率的产氢方法(蒸汽重整制氢在全世界范围内产氢占比达到80%~85%)。

根据文献报道,各种过渡金属(Ni、Co、Fe、Pt、Rh、Ru、Ir)是常用于各类重整反应的活性金属。贵金属催化剂因其较高的催化活性和较强的抗积炭能力而备受关注,但是高昂的价格和有限的储量限制了其在实际工业领域中的应用。相比较而言,非贵金属Ni 由于具有储量丰富、价格相对便宜、反应活性相对较强等优点,在基础研究和工业领域都得到了广泛应用。但是,研究发现Ni 基催化剂在重整反应中易因粒子烧结、积炭和中毒等原因发生失活现象,影响催化剂的长程稳定性,从而影响了Ni 基催化剂的应用。因此,本文从Ni基催化剂在各类重整反应中的失活因素入手,详细综述了近年来Ni 基催化剂在重整反应中的失活机理研究以及抑制其失活领域所取得的研究进展。

1 金属粒子烧结及其影响因素

金属粒子烧结会导致催化剂有效活性表面积下降,引起催化剂失活。Hansen等把粒子烧结对催化剂活性的影响分为以下三个方面:①当粒子很小时,发生奥斯特瓦尔德熟化导致催化剂活性快速下降;②由于最小粒子的消失,烧结速度变慢;③当粒子变大后,在高温条件下可产生其他衍生现象,例如导致载体重组引起催化剂失活。De La Cruz−Flores等在动力学状态下,获得了高负载量Ni−SiO催化剂(质量分数约15%)的甲烷干重整反应失活曲线。实验结果表明,其失活曲线符合二阶曲线特性,且失活常数随着金属负载量的增加而降低,这与干重整反应过程中Ni 粒子发生烧结相一致,并且新鲜催化剂中存在的Ni 小粒子会进一步促进烧结。

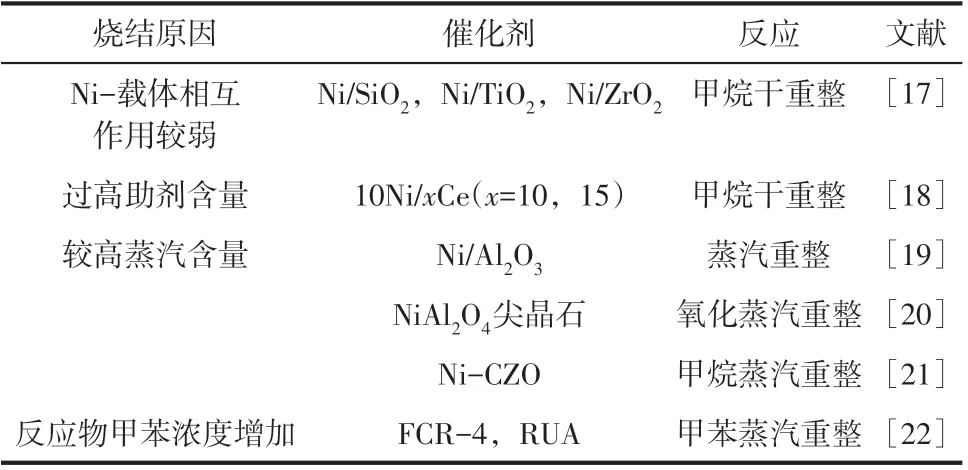

一些研究者发现金属与载体之间的相互作用强度对烧结具有不同程度的影响。例如,Zhang 等制备了一系列负载型甲烷干重整Ni 基催化剂。研究结果表明,SiO、TiO和ZrO载体与NiO 间较弱的相互作用虽然有助于还原,但是加剧金属粒子烧结,导致催化剂快速失活。而AlO和MgO 与NiO间存在较强的相互作用,可形成NiAlO尖晶石和NiO−MgO 固溶体,这有利于抑制烧结,所以经MgO修饰的Ni/AlO催化剂在100h的长周期测试过程中可保持较好的反应稳定性。

进一步研究表明,制备Ni 基催化剂时所用的助剂对金属粒子烧结存在着较大的影响。例如,Chein 等研究发现,在Ni 基催化剂中添加适量CeO助剂虽然有利于促进CeAlO物种的形成以抑制催化剂积炭,但是添加过量CeO会导致金属粒子烧结,降低其甲烷干重整反应活性。

另外,反应条件也会在一定程度上影响粒子烧结。例如,Sehested 等发现,对于Ni/AlO催化剂,在较高的反应温度和高/比率下,所观察到的粒子烧结比理论预测的速度要更快。例如,当/由0.2 增加至1,在相同反应时间下,粒径从27.7nm 增加到34.4nm。Arandia 等研究了NiAlO尖晶石催化剂在氧化蒸汽重整过程中的失活现象。他们发现,高反应温度(700℃)和反应介质中的HO 能导致金属Ni 烧结,引起催化剂失活。Prasad等进一步研究了蒸汽含量对Ni粒子烧结和甲烷重整反应活性的影响。在富蒸汽反应条件下,CH转化率在前24h 内连续下降,然后稳定在45%。而在贫蒸汽反应条件下,催化剂的CH转化率可维持在38%左右。根据透射电子显微镜/X 射线能谱分析法(TEM/EDS)表征发现,富蒸汽条件下金属Ni 粒子发生烧结现象。而在贫蒸汽反应条件下,金属Ni粒径可保持在10nm以下。该实验证明金属粒子烧结是导致重整反应活性下降的主要原因,而高含量蒸汽可促进粒子烧结。

Park等使用Ni基FCR−4和Ru基RUA催化剂对甲苯进行蒸汽重整反应,并比较了其失活特性。X射线衍射(XRD)表征分析表明,催化剂的金属粒径都随着甲苯浓度的增加而增加,从而导致活性下降,这说明粒子烧结是导致其失活的主要原因。Binte Mohamed 等研究了HBr 对Ni 基焦油重整催化剂反应性能的影响。他们发现,添加浓度高于500μL/L的HBr能影响重整和水汽变换反应(WGS)性能和Ni 粒子烧结。其中重整反应活性的下降是由于Br 阻断了活性金属Ni 粒子与反应物的接触,而WGS 反应活性下降则是由于Ni 粒子烧结导致反应活性位减少。

粒子烧结会减少催化剂的活性位点,从而降低催化剂的催化活性和稳定性。Ni−载体间相互作用、添加助剂以及反应条件(如蒸汽含量)等因素都会对粒子烧结产生影响,见表1。

表1 重整反应中引起催化剂烧结的主要原因

2 积炭及其影响因素

在反应过程中,积炭主要通过以下三方面导致催化剂失活:①炭物种通过化学或物理吸附在催化剂表面,从而限制了反应物分子与活性中心的接触机会;②活性金属粒子被完全包覆使其失活;③丝状炭在材料孔中连续堆积,直至由于应力过大使多孔材料破裂,从而引起催化剂颗粒磨损和反应器空间堵塞。在Ni 基催化剂积炭失活研究领域,Wang等采用密度泛函理论计算方法研究了Ni(111)、Ni(211)、NiC(001)和NiC(111)等不同晶面在干重整反应过程中的活性位和失活机理。他们的研究发现,在平坦的Ni表面上,由于C—H键容易氧化和C—O键解离能垒高的特点,不易结焦(通常由长链烃聚合形成)。但是反应过程中Ni容易转变为碳化镍,而碳化镍表面则容易结焦。因此,在阶梯状金属镍和碳化镍表面上容易结焦而导致催化剂失活。Ochoa 等发现在蒸汽重整反应过程中,Ni 基催化剂的一系列结构和组成变化会导致催化剂失活(Ni粒子烧结和结焦),并提出了结焦的形成机理:①促进剂缩合形成无定形包覆状焦炭,其中含有较高比例的氢或脂肪族物质;②吸附的焦炭进一步炭化,形成具有石墨层间结构的丝状焦炭。随着石墨层尺寸的不断增大并堆积,从而形成多壁丝状焦炭。其中包覆状焦炭是导致催化剂活性下降和Ni 烧结的主要原因,并且烧结会进一步促进焦炭的炭化。

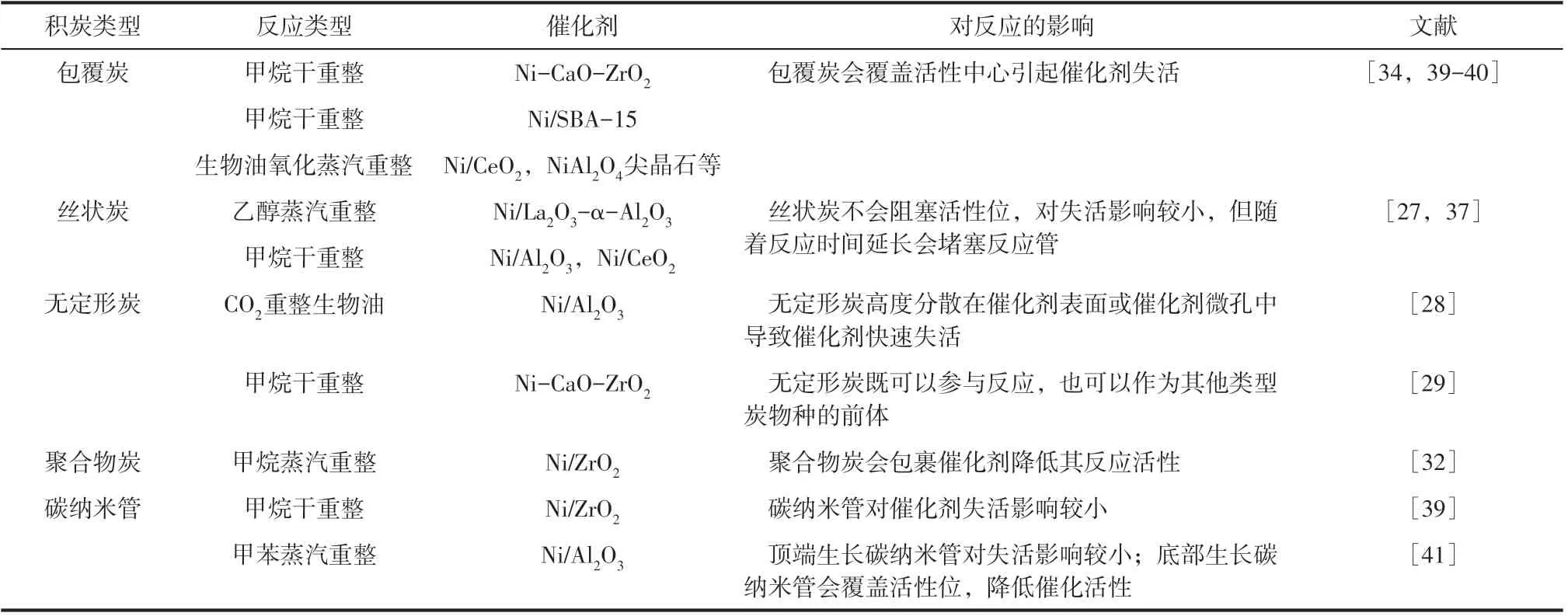

2.1 不同类型炭物种对催化剂失活的影响

大量研究结果表明,反应过程中并不是所有的炭物种都会导致催化剂失活。例如,Montero 等研究了乙醇蒸汽重整中Ni/LaO−α−AlO催化剂的积炭失活机理。他们发现在反应过程中,丝状和非丝状炭生长可分为3个阶段。在第一阶段,丝状炭的产率最高,其生长过程中会拖拽位于纤维末端的Ni 微晶,使得Ni 粒子尺寸减小,但不会阻塞反应活性位,所以对催化剂反应性能影响较小;在第二阶段,随着Ni粒子的移动和粒子尺寸的持续减小,丝状炭的产率逐步降低,其结构逐渐石墨化,非丝状炭加剧形成,从而阻塞Ni活性位使催化剂失活;在第三阶段,对应于已经失活的催化剂和高浓度乙醇反应物,主要形成非丝状炭物质,并且其结构向高石墨化程度发展,从而覆盖了金属Ni活性位。

Xu等发现Ni基催化剂在CO重整生物油反应过程中出现了积炭和烧结现象。同时,催化剂表面的积炭有无定形炭和丝状炭两种类型。其中,无定形炭高度分散在催化剂表面或催化剂微孔中,是导致催化剂失活的主要原因。而其他研究者则发现无定形炭为活性中间体,具有催化活性,不会导致催化剂失活。如Wang 等采用Ni−CaO−ZrO催化剂,深入研究了积炭类型及其在CO干重整反应失活中的作用。其结果表明,该催化剂的失活与积炭总量无关,主要由积炭性质决定。他们在催化剂表面识别出四种不同类型的炭物种(无定形炭、包覆炭、晶须炭和石墨炭)。其中无定形炭被认为是活性炭物种的残留物,既能参与反应,又可作为其他积炭物种的前体。而包覆炭或石墨炭会覆盖活性中心并抑制表面反应,从而引起催化剂失活。所以不同类型的炭物种对于重整反应的失活影响尚未有统一的认知,这有待研究者日后进一步确认,见表2。

表2 重整反应中积炭类型对反应性能的影响

2.2 反应条件对积炭的影响

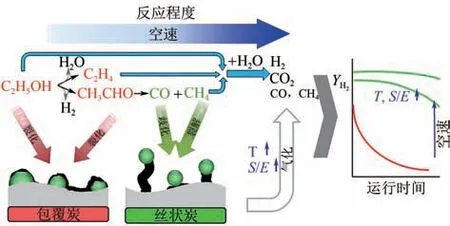

在重整反应过程中,不同的反应条件(如空速、温度、蒸汽/碳比例等)会生成不同类型的炭物种,进而影响催化活性。例如,Ochoa 等研究了反应条件和反应体系组成与Ni/LaO−α−AlO催化剂在生物油蒸汽重整中失活行为的关联性。他们发现,反应温度和蒸汽/碳比例(1.5、6)对积炭及其形貌和性质有重要影响。其中炭物种形貌主要受反应温度的影响。在低温反应条件下(550℃),无定形炭物种比例较高,并覆盖了反应活性位。而在高温反应条件下(700℃),可观察到较高比例的丝状炭物种。Montero 等研究了乙醇蒸汽重整反应中不同空速对于Ni/LaO−α−AlO催化剂失活的影响,如图1所示。实验结果表明,催化剂失活取决于炭物种类型[包覆炭(Ⅰ)、丝状炭(Ⅱ)及其在Ni活性位上的位置]。在低空速条件下会形成包覆炭(由乙醛、乙醇裂解和乙烯聚合形成),沉积在金属活性位上,导致催化剂快速失活;在高空速条件下,以CH(通过裂解)和CO(通过歧化反应)为主要前体生成丝状炭,对失活影响较小。

图1 Ni/La2O3−α−Al2O3在乙醇蒸汽重整反应中的积炭形成示意图[31]

HO 是另一种常见的影响因素。Zhao 等研究了在甲烷低温蒸汽重整过程中,HO/CH比对Ni/ZrO催化剂积炭类型的影响。当HO/CH为1 时,催化剂表面可形成大量难以除去的纤维炭(C)和易除去的聚合物炭(C)物种,其中聚合物炭会包裹在催化剂周围,从而降低其反应活性。当HO/CH比提高到5 或10 时,只形成聚合炭物种,并且过量的水能通过将Ni转化为Ni(OH)来促进表面重构,这将导致催化剂完全失活。

在干重整反应中,研究者发现Ni基催化剂在高含量CH气氛中更容易出现失活现象。如Pawar等通过调变不同CH/CO比和反应温度来研究Ni基干重整催化剂的失活过程。当CH/CO比为2、温度为800℃时,在反应5h内催化剂的甲烷转化率迅速下降。研究表明大部分炭是在反应初期形成的,所形成的炭物种能阻塞孔道,使催化剂难以进行表面吸附。Wang等发现通过改变CH/CO摩尔比可以显著改变积炭的形态。在富CH气氛中,包覆炭物种的形成降低了Ni 纳米粒子活性位的可及性,从而导致催化剂失活。Foo 等研究了AlO负载型Ni−Co催化剂的干重整反应失活过程。他们发现在低CO/CH比(<2)反应过程中,脱氢聚合过程会导致碳沉积,从而使催化剂因活性位阻断而失活,二氧化碳消耗量减少。在650℃和700℃高温下,炭进一步聚合,加速失活。

2.3 载体和助剂对于积炭的影响

除了反应条件的影响,催化剂载体和助剂也会影响积炭及其类型。例如,De Sousa 等制备了CeO、LaO、MgO 或ZrO掺杂介孔AlO材料,并用于负载金属Ni纳米粒子。在甲烷干重整反应中,掺杂LaO和ZrO反而加速了催化剂的失活和积炭,而掺杂MgO 和CeO则有利于抑制失活(例如CeO增强了CO的解离能力并生成氧物种,该物种有助于去除由于甲烷裂解和CO 歧化反应生成的炭)。Gao等研究了不同氧化物载体(AlO、SiO、MgO、CeO和ZnO)对Ni 基甲烷干重整催化剂积炭量和类型的影响。其中Ni/AlO催化剂表面碳沉积量最多,且主要是丝状和石墨状物质,易堵塞反应管;而Ni/CeO催化剂虽然积炭量也较多,但只有丝状炭生成。相比较而言,Ni/MgO、Ni/ZnO 和Ni/SiO催化剂的积炭量很少。Damaskinos 等研究了Ti掺杂CeO负载型Ni催化剂(质量分数为5%)参与干重整反应时的炭生成方式。实验结果表明,催化剂表面沉积“炭”物种几乎完全来源于金属Ni 参与的CH活化反应。其中CeTiO载体中大量活性不稳定氧物种有助于将在反应中形成的“炭”气化生成CO,从而为消除催化剂表面“炭”提供了一条重要途径。但是将CeO晶格中的Ti物种质量分数从20%增加到50%后,Ni/CeTiO催化剂的“耐碳性”反而会大大降低。Zhang 等制备了ZrO和SBA−15负载型Ni基甲烷干重整催化剂,并探究了碳沉积与Ni 催化剂失活间的关系。研究发现,在Ni/SBA−15催化剂表面主要形成包覆型炭物种,从而限制了反应物与活性位的接触,导致催化剂严重失活。虽然在Ni/ZrO催化剂表面的积炭量很高,但是该催化剂仍然表现出优异的反应稳定性。这主要是由于其表面主要形成的是碳纳米管(CNFs)物种,并且ZrO载体上的表面氧物种能参与炭物种的消除。Arandia 等研究了几种负载型(LaO−α−AlO、CeO和CeO−ZrO)和体相(Ni−La钙钛矿和NiAlO尖晶石)Ni 基催化剂在生物油氧化蒸汽重整中的应用。通过TPO(程序升温氧化)表征技术表明,催化剂表面存在两种不同类型的炭物种:①无定形包覆型炭物种,能覆盖Ni 活性位导致催化剂快速失活;②沉积在载体表面的结构化炭物种对失活影响较小。其中包覆型炭物种占大多数,其燃烧温度取决于载体性质。另外,金属−载体间的相互作用也会影响积炭的生成。例如,He 等研究了在甲苯蒸汽重整过程中Ni 基催化剂载体(α−AlO和γ−AlO)对H产率和形成CNFs的影响。对于Ni/γ−AlO催化剂,CNTs呈底部生长机理,位于Ni 粒子顶部,从而覆盖活性位,降低催化活性。而对于Ni/α−AlO催化剂,CNTs 呈顶端生长机理,Ni 颗粒从载体上脱离并迁移到CNTs的尖端或表面,反而增加了Ni 分散度和表面Ni 含量,进而提高了重整反应活性。他们进一步发现,CNFs 的不同生长机理主要由金属Ni 与载体间相互作用强度所决定。通过添加金属助剂来调变金属Ni 粒子从而影响积炭也是常用的方法之一。Estephane 等研究了Ni−Co/ZSM5 催化剂的CH干重整反应性能。反应后催化剂的热分析结果表明,在Ni和/或Co活性位附近沉积的炭物种易引起催化剂失活。与1Ni2Co/ZSM5 催化剂相比,2Ni1Co/ZSM5催化剂中沉积炭物种量更多。因此,Co的存在可以起到氧化活性位附近沉积炭物种的作用。

综上所述,不同类型的炭物种的生成与反应条件、助剂和载体之间存在着一定的关系,并影响Ni基重整催化剂的反应性能。但是,具体哪类炭物种会直接导致催化剂失活还未形成共识(见表2),有待研究者进一步确认。

3 硫中毒

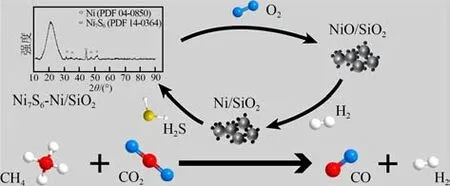

硫中毒是导致Ni 基重整催化剂失活的另一重要原因。硫的强吸附会:①覆盖至少三个或四个吸附/反应位;②导致表面重构从而引起催化性能的变化,特别是对于结构敏感反应;③硫物种可以通过电子转移方式影响最近的金属原子,从而改变其吸附或解离反应物分子的能力。Pawar 等研究了沼气干重整过程中硫中毒和碳沉积所引起的Ni基催化剂失活,发现在HS存在的情况下会使催化剂失活速度加快,但是HS的存在反而可以抑制碳沉积。Yin 等研究了低浓度HS 或NH对Ni 基催化剂稳定性的影响。原料气中添加HS会导致催化剂自热重整和蒸汽重整性能下降,而添加NH则导致催化剂缓慢失活。在自热重整过程中,HS分子能阻断氧化和重整活性位,形成NiO物种而导致不可逆的催化剂失活。Hernandez等研究了HS和噻吩分子对Ni 基催化剂蒸汽重整反应的影响。他们发现反应温度对催化剂的中毒程度有重大影响。当反应温度高于800℃时,噻吩分子被催化剂完全转化。

另外,硫也可以在金属Ni 表面进行化学吸附以形成不同硫化物,从而减少反应物分子与活性金属的接触来达到使催化剂失活的目的。例如,Chen 等研究了沼气干重整过程中Ni/SiO催化剂的硫中毒和再生性能及其相关机理,如图2 所示。研究发现,HS 可导致催化剂严重失活,且HS 浓度越高失活越快。通过XRD和XPS(X射线光电子能谱)表征检测到了NiS物种的形成,并且该物种可阻断金属Ni 活性位并导致催化剂烧结和碳沉积,从而进一步引起失活。Dou 等研究了在萘蒸汽重整过程中HS(50μL/L)和HCl(300μL/L)对Ni 基催化剂的影响,实验结果表明,催化剂的重整活性主要受HS 影响,而不受HCl 影响。当HS在金属Ni表面化学吸附时可形成NiS,从而降低了碳氢化合物在活性位上的接触机会。Vecino−Mantilla 等研究了Ni 基催化剂在甲烷蒸汽重整长周期(长达100h)反应过程中HS的影响。他们发现,在850℃和低HO/C 条件下,催化剂易受HS(50μL/L)的影响,并且可以形成硫化物,从而影响催化活性。

图2 Ni/SiO2催化剂在H2S气氛中进行沼气干重整反应的反应机理[47]

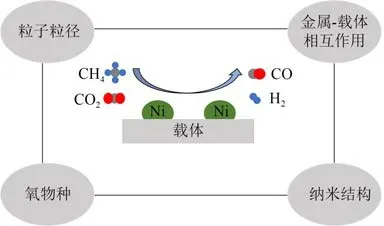

4 抑制Ni基重整催化剂失活的方法

针对Ni 基催化剂在重整反应中的失活现象,分别从以下三个方面来综述有关抑制Ni 基重整催化剂失活的研究进展,如图3所示:①调控金属Ni粒子粒径和金属−载体相互作用;②形成晶格氧或表面氧物种;③调控Ni粒子纳米结构。

图3 抑制Ni基催化剂失活的方法

4.1 调控金属粒径和金属-载体相互作用

对于负载型Ni 基重整催化剂,通过调控粒径提高金属−载体相互作用强度不仅可以促进金属Ni分散,提高催化活性,还可以抑制金属Ni 粒子团聚。例如,Zhang 等采用固相粉碎法制备了Ni−SBA−15、Ni−KIT−6 和Ni−MCM−41 三种含Ni 粒子的有序介孔氧化硅材料,并将其应用于甲烷干重整反应中。他们发现,当Ni−SBA−15 催化剂上Ni 粒子的平均尺寸为3.2nm时,Ni物种与介孔载体间的相互作用增强,可以显著抑制Ni−SBA−15 在甲烷干重整反应中的碳沉积和金属烧结,使催化剂保持较好的稳定性。

另外,将金属粒子引入到特殊骨架结构中也可以提高相互作用强度。Hambali 等通过微乳液法合成了具有介孔结构的纤维MFI载体,并引入Ni进行干重整反应。研究发现,较强的金属−载体相互作用可以稳定Ni粒子以阻止催化剂失活。另外,纤维形态、良好的分散性以及适中的表面酸性可以增加反应物分子与Ni活性位的接触,使催化剂在反应过程中能保持较好的活性。另外,减小金属粒子粒径也能促进催化剂活性和稳定性。例如Zhang 等以硅溶胶为前体,采用氨气辅助无模板水热法合成了Ni−SiO催化剂,并应用于甲烷干重整反应中。该方法可成功合成高分散Ni纳米粒子(约3.2nm)。反应后催化剂的Ni 粒径基本保持不变,并且碳沉积量可忽略不计,表明该催化剂具有较好的抗积炭和抗烧结性能,这与催化剂中Ni−载体间强相互作用以及金属Ni的高分散度有关。

4.2 形成晶格氧或表面氧物种

通过使用一些特殊的载体和助剂(如MgO、ZrO、CeO等),可以调控催化剂表面的氧物种来参与炭的消除过程,从而提高Ni 基催化剂的活性及稳定性。例如,Jin 等通过原子沉积法和浸渍法分别制备了Ni/AlO和MgO 掺杂的Ni/AlO甲烷干重整催化剂。通过CO−TPD(二氧化碳−程序升温脱附)和XPS 表征证明,加入MgO 可以提高催化剂表面碱性位数量和强度,并且表面氧物种含量随MgO的掺杂而增加,这有利于CO活化,提高反应性能。MgO提高了CO的吸附和活化作用,从而增加了CO氧化催化剂表面炭的速率,抑制积炭的生成,显著提高了催化剂稳定性。Shanmugam等通过超声处理成功制备了CeO和ZrO掺杂的Ni/SBA−15催化剂,并用于微反应器中丙二醇的水蒸气重整反应。研究发现,掺杂CeO和ZrO助剂可通过Ni−助剂间强相互作用以有效控制Ni粒子尺寸,从而促进Ni 粒子的分散性能。同时,CeO和ZrO表面氧物种较高的迁移率可进一步提高Ni/SBA−15催化剂的抗积炭性能,使反应保持较好的长程稳定性。

另一方面,催化剂中的晶格氧还可以通过抑制HS 的吸附来提高Ni 基催化剂的抗中毒能力。Zhang 等研究了Ni/γ−AlO和Ni/钙钛矿催化剂在HS 存在下的甲苯蒸汽重整性能。与Ni/γ−AlO催化剂相比,Ni/钙钛矿催化剂对HS中毒的抑制效果更好。通过XPS和TPO表征方法证明,钙钛矿材料中氧空位数量丰富,并可提高晶格氧向表面氧的转变能力,从而抑制硫吸附以有利于提高蒸汽重整过程中催化剂的抗中毒性能。

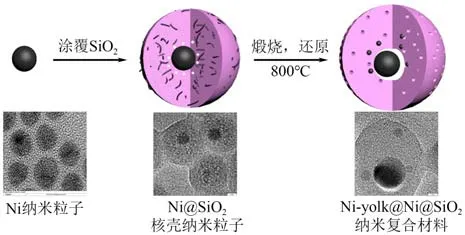

4.3 调控Ni粒子纳米结构

以热稳定性优异、化学惰性的材料(如SiO)为原料合成具有核壳结构的纳米催化剂,不仅能够促进活性组分分散,而且通过其外壳的限域效应也能改善Ni 基催化剂的反应活性和稳定性。例如,Li等通过改变Ni@SiO核壳纳米粒子的壳层厚度,首次合成了可用于干重整反应的Ni−yolk@Ni@SiO纳米复合材料,如图4 所示。研究发现,Ni−yolk@Ni@SiO的形成与壳层厚度有关。与Ni@SiO相比,镍核与硅壳之间由于强相互作用而形成的层状硅酸镍物种,以及蛋黄壳的限域效应,可以有效提升催化剂的活性和稳定性。Dai 等采用一锅包覆法制备Pt−Cu@Ni−SiO纳米复合催化剂,并应用于乙醇蒸汽重整反应。催化剂由粒径为3nm 的Pt−Cu内核和固定在SiO外壳的Ni纳米粒子(3nm)组成。其独特的核壳结构以及较小的金属纳米粒子,使该催化剂具有较好的催化活性。同时,由于金属纳米粒子被包覆以及金属−载体的强相互作用,可以抑制粒子烧结,提高催化剂的稳定性。

图4 Ni−yolk@Ni@SiO2纳米复合材料的形成过程示意图[56]

进一步的研究表明,纳米壳层对抑制Ni基催化剂中毒也很有效果。Tsodikov等制备了Mg(FeAl)O尖晶石负载型Ni基催化剂,并研究其在含HS的甲烷蒸汽重整反应中的性能。实验结果表明,FeNi合金粒子(约10nm)被γ−FeO壳层(1~4nm)包围形成核壳结构。由于γ−FeO与FeNi核和载体间的强相互作用以及γ−FeO壳层能有效地氧化分解HS分子,所以该催化剂具有较好的抗中毒能力和反应稳定性。

5 结语

随着全球能源需求增加以及温室气体排放加剧,氢能作为一种可再生清洁能源,已逐渐成为解决社会、经济和环境等可持续发展问题的重要途径之一。在工业制氢生产技术中(裂解、电解水、重整化石燃料等),通过重整反应制氢是一种极具经济价值和利用效率的产氢方法,而Ni 基催化剂是目前最具有工业化应用潜力的重整制氢催化剂。但是Ni 基催化剂易因烧结、积炭和硫中毒而导致失活,这是影响该类催化剂工业应用的重要问题之一。与粒子烧结和硫中毒相比,高温反应时积炭严重,是影响该反应大规模工业化应用的主要原因。催化剂表面积炭过程和表面炭物种对催化剂反应稳定性的影响机制非常复杂,尚需通过更加先进的表征技术进行研究确认。同时,优化反应条件、调变催化剂的化学组成(例如使用不同的载体和助剂等)以提高金属Ni粒子分散度、金属−载体间相互作用以及增加晶格氧或表面氧物种数量、调控Ni粒子纳米结构等方法都将是提高Ni 基催化剂抗烧结、抗积炭、抗硫中毒性能,提高催化剂重整反应活性和稳定性的有效方法。因此,通过重整反应制氢将具有非常广阔的发展前景与实际应用意义,开发更具工业化应用潜能的Ni 基催化剂也是未来研究的重要方向。