520 t/h循环流化床锅炉炉内水冷壁磨损原因分析及研究

2022-02-11鲁跃峰

鲁跃峰

(北京国电电力有限公司上湾热电厂,内蒙古 鄂尔多斯 017209)

循环流化床(CFB)锅炉是低热值燃料、难燃煤种清洁高效利用的主要技术手段,也是我国火力发电的重要组成部分[1-4]。某电厂DG 520/13.7-Ⅱ1型循环流化床锅炉运行过程中多次发生炉内水冷壁泄漏被迫停机事件,严重影响机组安全稳定运行,因此循环流化床锅炉防磨工作是提高循环流化床机组可靠性、降低非计划停运的重要措施,是发电企业一项重要的工作,如何通过优化燃烧调整实现炉内受热面主动防磨尤为重要。

1 设备概况

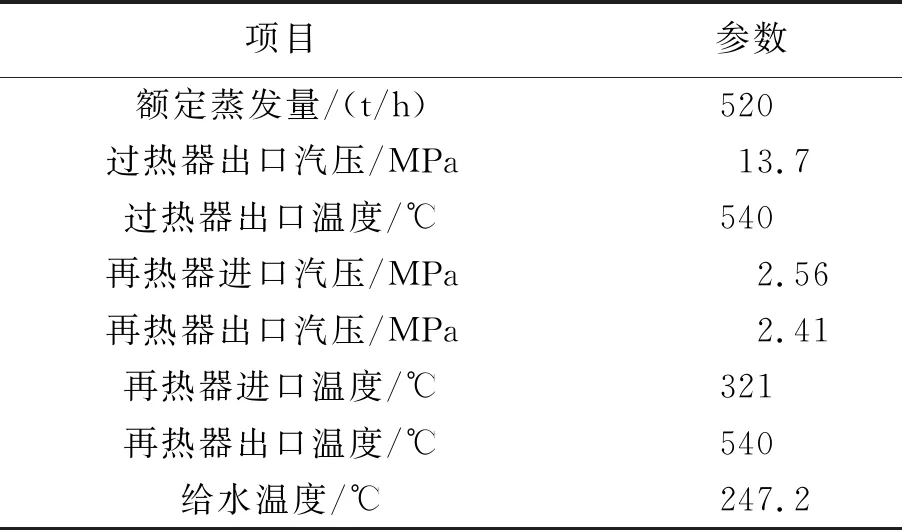

某电厂设计配置2台东方锅炉有限公司生产的型号为DG 520/13.7-Ⅱ1型循环流化床锅炉,单炉膛,一次中间再热,悬吊结构,固态排渣,岛式布置。炉膛和尾部竖井,烟道之间布置有2台汽冷式旋风分离器,其下部布置“J”阀回料器,尾部竖井由包墙分割在炉膛深度方向形成双烟道结构,前烟道布置了两组低温再热器,后烟道从上到下布置有高温过热器、低温过热器,向下前后烟道合成一个在其中布置有螺旋鳍片管式省煤器。其下布置2组并列支撑的空气预热器,光管卧式,沿宽度方向双进双出。锅炉主要设计参数(B-MCR)见表1,锅炉水冷壁技术参数见表2。

表1 锅炉主要设计参数(B-MCR)

表2 锅炉水冷壁技术参数

2 存在的问题

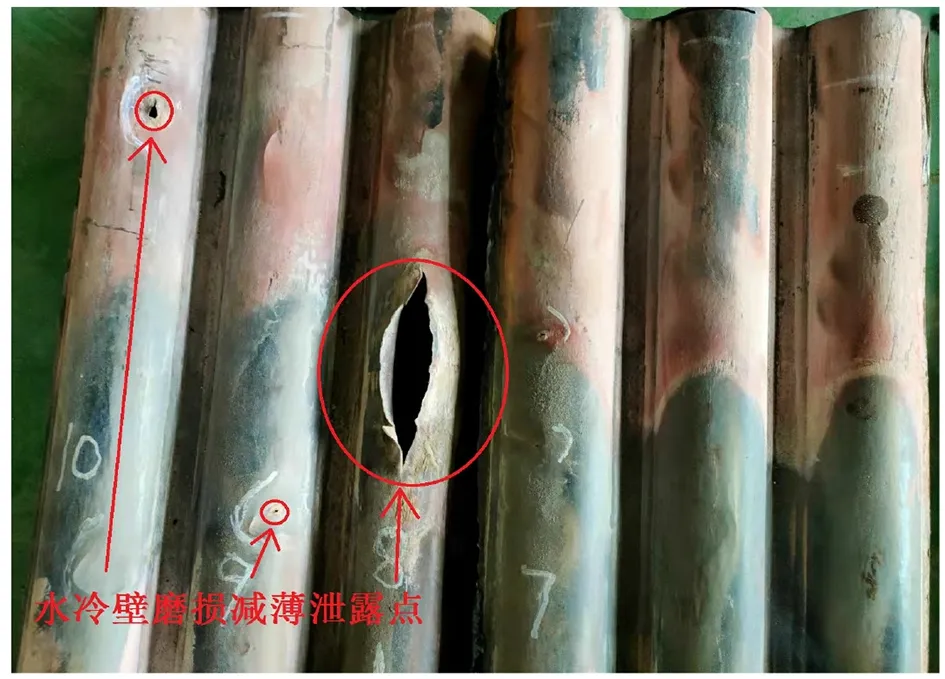

某电厂2台东方锅炉有限公司生产的型号为DG 520/13.7-Ⅱ1型循环流化床锅炉在运行过程中多次发生炉内水冷壁泄漏,导致发生停机事件,两次泄漏停机最短间隔为73 d,时间间隔比较短。停漏进行防磨防爆检查发现,水冷壁泄漏点均为磨损减薄从而发生泄漏(见图1),炉内受热面磨损整体趋势为炉内后墙较前墙磨损严重、左侧较右侧磨损严重、左右分离器入口处中下部位内侧磨损严重、中部4个上二次风口浇注料上方磨损严重、炉前墙侧两角浇注料上方磨损严重,见图2(白色区域磨损较轻,未进行测量)。

图1 炉内水冷壁泄漏点

图2 炉后墙水冷壁管磨损状况

3 炉内水冷壁磨损原因分析[4-8]

3.1 炉内后墙较前墙磨损严重原因分析

3.1.1 一次风量偏大,二次风量偏小。使炉内火焰中心上移、外扩,上升物料空间区域增大,下降物料空间区域减小,下降物料向外(水冷壁)扩散趋势增强,同时使炉内循环物料粒度增大,循环物料量增加,墙贴壁流物料量增加,加剧受热面磨损。

3.1.2 炉内料层厚度偏低。大幅度降低使床层物料对一次风的匀风作用大幅度减弱,进入稀相区物料粒度增大,加剧受热面磨损。

3.1.3 锅炉前墙给煤。煤从前墙入炉后要吸热,导致密相区前墙侧温度较后墙低,前墙入炉二次风入炉后膨胀较后墙二次风弱,使密相区前墙侧压力较后墙低,从而导致在前、后墙二次风门开度相同的情况下入炉后墙二次风量大于前墙,使炉内火焰中心后移,后墙贴壁流物料增大,导致锅炉后墙较前墙磨损严重。

3.2 锅炉左侧较右侧磨损严重原因分析

锅炉左、右侧一次风量偏差较大。机组负荷150 MW,左侧一次风量为12.5万Nm3/h,右侧风量为8.9万Nm3/h,左侧一次风量较右侧大3.6万Nm3/h。左、右侧二次风量偏差较大。机组负荷146 MW,左侧上二次风量为9.5万Nm3/h,左侧下二次风量为7.2万Nm3/h,左侧二次风量合计16.7万Nm3/h;右侧上二次风量为4.5万Nm3/h,左侧下二次风量为4.9万Nm3/h,左侧二次风量合计9.4万Nm3/h;左侧二次风量较右侧大7.3万Nm3/h。总体上左侧一次风量和二次风量都比右侧大。

3.3 左、右分离器入口处中下部位内侧磨损严重原因分析

①烟气流在炉膛出口部位发生大角度转向,使烟气流以一定角度冲刷水冷壁迎风侧造成磨损,同时分离器入口处流通截面突然缩小,烟气流流场发生改变,烟气加速,导致磨损。②结合炉内烟气流向分析,主要原因是一次风量太大,导致炉内火焰中心上移、扬析颗粒粒度增大、外循环物料量增加,同时一次风量大幅度增加导致二次风份额减少,二次风刚度降低,影响进入稀相区物料量增加,影响左、右分离器入口处中下部位内侧磨损较以往严重。③高负荷、高氧量、高床温,使烟气流速大幅度增加,加重磨损。④料层太薄也会导致扬析颗粒粒度增大,也是影响左、右分离器入口处中下部位内侧磨损因素。

3.4 中部3个上二次风口浇注料上方磨损严重原因分析

后墙中部3个上二次风口浇注料上方受热面磨损,炉膛中心线左侧受热面管壁左侧磨损严重,炉膛中心线右侧受热面管壁右侧磨损严重,磨损界限清晰,原因为烟气向左、右侧分离器运动夹带物料影响,同时,后墙较前墙二次风量偏小,下降物料量较大。二次风量偏小,刚度不强,进入炉内靠近后墙受热面上升,与下降物料相撞扩散,一是形成呈一定角度或垂直于受热面的飞溅物料,导致受热面产生冲击磨损,特别是机组中低负荷段;二是增加了贴壁流物料量,加剧了冲刷磨损。一次风量提高,炉内火焰中心外扩,加重了这一现象的发生。

3.5 炉前墙侧两角浇注料上方磨损严重原因分析

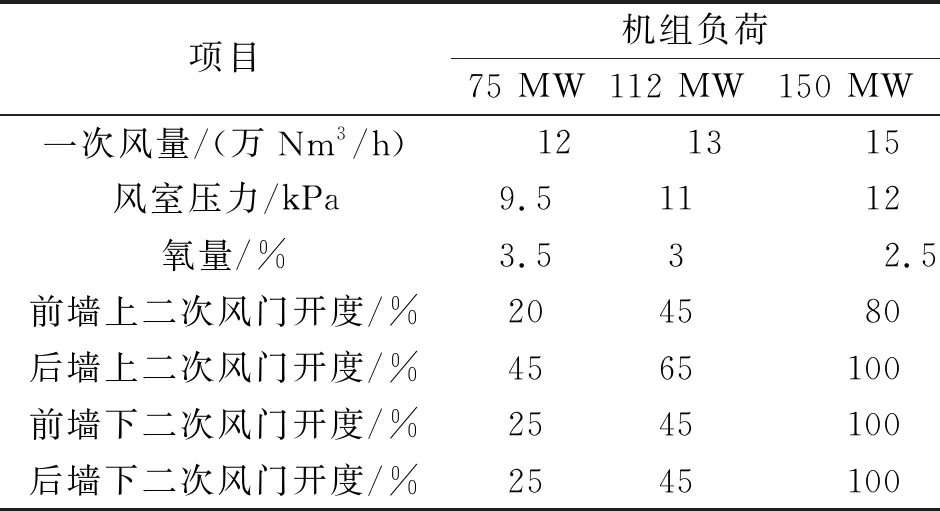

1号和6号给煤机给煤量较其他4台给煤机给煤量偏大,两角为炉膛断面上压力最低处,同时料层较薄(一次风量21.4万Nm3/h,风室压力11.2 kPa)见表3,导致炉前墙侧两角一次风量偏小,流化不充分,使炉前墙侧两角区域下降物料量较大,加剧磨损。

表3 优化燃烧调整前锅炉相关参数

4 采取措施[9]

表4 优化燃烧调整后锅炉相关参数

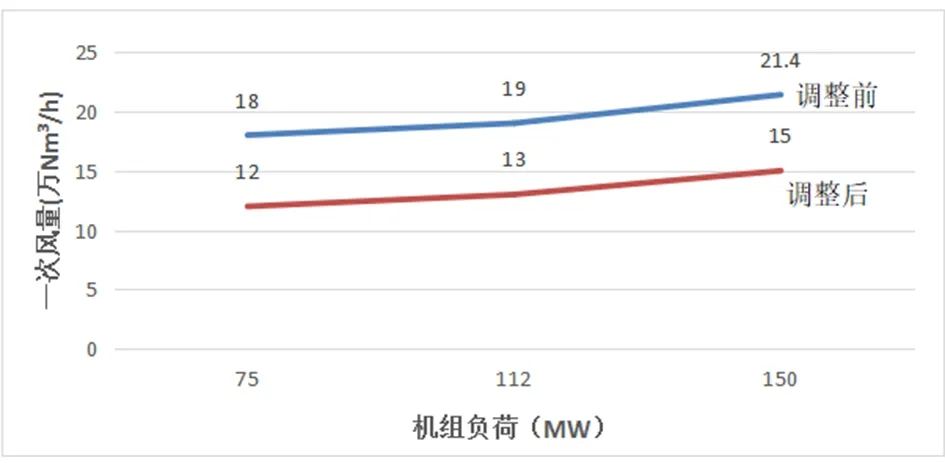

4.1 降低一次风量

参数见图3,150 MW负荷一次风量优化调整后降低6.4万Nm3/h;112 MW负荷一次风量优化调整后降低6万Nm3/h,75 MW负荷一次风量优化调整后降低6万Nm3/h,降低一次风量后,炉内火焰中心下移,火焰中心收窄,上升气流夹带物料粒度减小,同时内循环下降物料量大幅度减少,下降物料下降区域向内(火焰中心方向)扩展,贴壁流物料量显著减少,有效减弱炉内受热面磨损。

图3 一次风量优化调整前后参数对比曲线

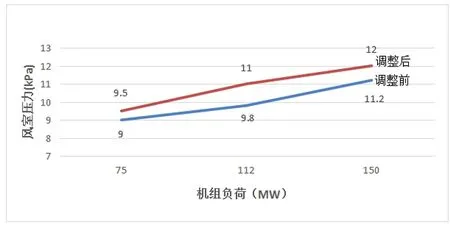

4.2 提高风室压力,增加料层厚度

参数见图4,150 MW负荷风室压力优化调整后升高0.8 kPa;112 MW负荷风室优化调整后升高1.2 kPa,75 MW负荷风室优化调整后升高0.5 kPa,提高风室压力,增加料层厚度,有效降低了火焰中心烟气流速,提高炉内四周烟气流速,有效降低扬析物料粒度,料层厚度增加会使炉内燃烧更趋均匀,同时使稀相区物料浓度增加,增加换热,降低床温,从而进一步降低烟气流速,可有效降低炉内受热面磨损。

图4 风室压力优化调整后参数对比曲线

4.3 降低锅炉氧量

参数见图5,150 MW负荷氧量优化调整后降低0.5个百分点;112 MW负荷氧量不变,75 MW负荷氧量调整后降低0.5个百分点,降低氧量目的是减少相同负荷下炉内容积流量,从而降低烟气流速,降低炉内受热面磨损。

图5 氧量优化调整前后参数对比曲线

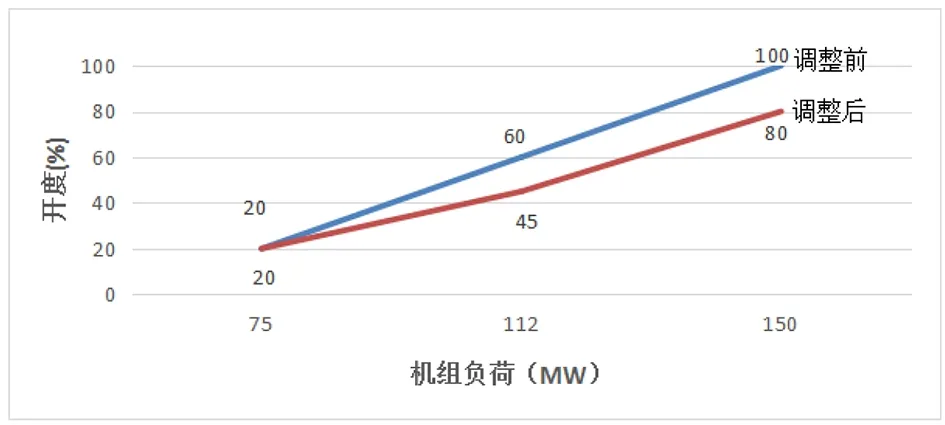

4.4 优化二次风量调整

墙上二次风风门优化调整,参数见图6,150 MW前墙上二次风风门开度从100%减少至80%,112 MW前墙上二次风风门开度从65%减少至45%,以上负荷段减小上二次风门开度的目的是减少前墙上二次风量,减小炉内火焰中心前移(向炉前墙移动)的阻力。75 MW前墙上二次风门开度保持不变。

图6 前墙上二次风风门优化调整前后参数对比曲线

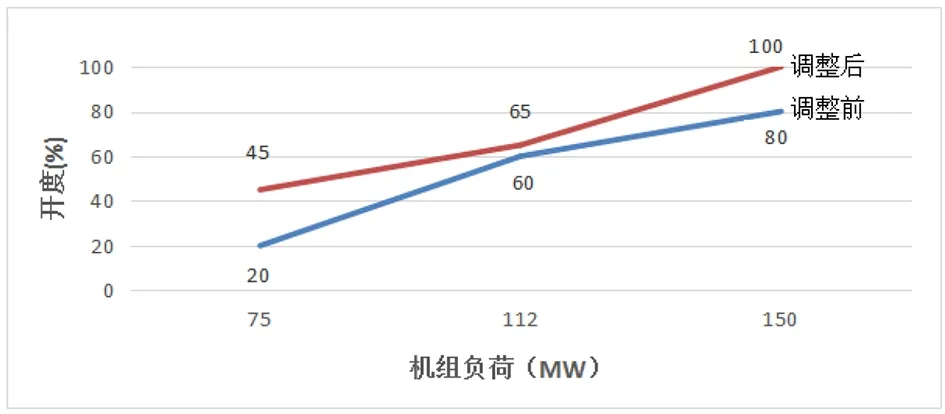

后墙上二次风风门优化调整,参数见图7,150 MW后墙上二次风风门开度从80%增加至100%,112 MW后墙上二次风风门开度从60%增加至65%,75 MW后墙上二次风风门开度从20%增加至45%,增加后墙上二次风门开度,目的是增加后墙上二次风量,增加炉内火焰中心前移(向炉前墙移动)的动力,减小后墙上升物料挟带量,拓宽后墙物料下降空间,减少后墙贴壁流物料量,从而减弱后墙水冷壁磨损。

图7 后墙上二次风风门优化调整前后参数对比曲线

后墙下二次风风门和前墙下二次风风门优化调整,参数见图8、图9,150 MW后墙下二次风风门开度和前墙下二次风风门开度不变。112 MW后墙下二次风风门开度和前墙下二次风风门开度都从75%减少至45%,75 MW后墙下二次风风门开度和前墙下二次风风门开度从35%减少至25%,减小前墙下二次风门开度和后墙下二次风门开度目的是减小下二次风量,增加上二次风量,特别是增加后墙上二次风量,增加炉内火焰中心前移(向炉前墙移动)的动力,减小后墙上升物料挟带量,拓宽后墙物料下降空间,减少后墙贴壁流物料量,从而减弱后墙水冷壁磨损。

图8 后墙下二次风门开度优化调整前后参数对比曲线

图9 前墙下二次风门开度优化调整前后参数对比曲线

5 结束语

该电厂通过优化控制一次风量、风室压力、锅炉氧量、前后上下二次风量,炉内后墙水冷壁受热面磨损、后墙水冷壁左右分离器入口处中下部位内侧磨损、后墙水冷壁中部4个二次风口浇注料上方磨损、炉前墙侧两角浇注料上方水冷壁磨损等得到显著改善,主动防磨效果显著,锅炉运行 的可靠性得到显著提升,为机组安全稳定长周期运行创造了有利条件。